土岩深基坑微型钢管桩承载性能试验研究

2020-12-04杨淑娟马加骁张明义王永洪孙绍霞

杨淑娟,马加骁,张明义*,王永洪,孙绍霞

(1.青岛理工大学土木工程学院,青岛 266033;2.山东省高等学校蓝色经济区工程建设与安全协同创新中心,青岛 266033)

随着中国城市建设的快速发展,城市地下空间得到大规模的开发和利用,基坑的开挖深度也越来越深,由于基坑支护的技术复杂、综合性和区域性强,已逐渐成为当今岩土工程的研究热点之一,基坑支护的形式多样,常用的有混凝土灌注桩支护、复合土钉支护、组合钢板桩、地下连续墙等[1-4]。超前微型钢管桩因具有安全性高、适用范围广、布置灵活、施工速度快等诸多优点,被广泛应用于基坑支护工程之中[5-7]。

为进一步研究微型钢管桩超前支护的受力特性,提高支护安全性、优化工程设计,国内外众多学者通过室内外试验对其进行了积极的探索。Bruce等[8-9]对11根不同桩长的钢管桩进行了不同注浆压力的承载力试验,并将试验结果与传统理论相比较,提出群桩效应;何颐华等[10]以黏性土基坑悬臂桩支护项目为依托,对基坑开挖后的土压力大小及分布规律进行了研究,与朗肯土压力理论、模型试验结果进行了对比分析;林希强等[11]在基坑周边埋设水平位移观测点、测斜管,在钢管桩安装应变计、土压力盒,通过监测得到钢管桩的内力、变形、位移随开挖深度的变化曲线;Awad[12]通过现场试验研究了微型桩的桩长与所受横向荷载之间的关系;朱安宁等[13]通过设置深层土体侧向位移监测点、地下水位监测点,对微型钢管桩的变形规律进行了探究;黄雪峰等[14]对深基坑单排微型钢管桩复合两道锚杆支护结构在不同工况下的内力变形情况进行监测,并将试验结果与极限平衡法、弹性支点法进行了对比分析;乌青松等[15]以红黏土场地的基坑支护项目为依托,对微型钢管桩的桩身内力、桩顶水平位移进行监测,得出在上硬下软地区应采用微型钢管桩和钢筋混凝土排桩相结合的结论。

综上可见,现有文献对于微型钢管桩超前支护的研究多为单排桩,且基坑多为土质基坑,针对土岩结合地层的双排微型钢管桩超前支护的研究较少。为此,以青岛地区某土岩结合地形的基坑工程为依托,此基坑开挖深度达40 m,采用双排微型钢管桩支护体系,通过在钢管桩桩身表面安装应变片的方法对不同工况及开挖深度下的桩身应变、受力特点及其变化规律进行监测分析,以期为土岩地层微型钢管桩的设计、理论计算和相关设计规范的制定提供参考依据。

1 工程概况

1.1 场地工程地质情况

场区为典型的上土下岩的土岩结合地层,岩土层第四系主要为第四系全新统人工填土、上更新统冲洪积层,场地基岩以中生代燕山晚期深成相全晶质粗粒花岗岩为主,煌斑岩、花岗斑岩等浅成相岩脉穿插其中,与花岗岩岩基组成复合岩体。土层分布从上至下分别为素填土、粉质黏土、粗砂、强风化花岗岩下压带、强风化煌斑岩、块状碎裂岩、微风化花岗岩,岩土层的物理力学如表1所示。

表1 岩土层物理力学性质Table 1 Physical and mechanical properties of rock-soil layer

场区地下水位稳定标高为15.85~20.33 m,稳定水位埋深为2.20~4.30 m,其中试桩处的地下水位标高15.99 m。粗砂中的地下水属于第四系孔隙潜水,强风化花岗岩下压带、强微风化岩中的地下水属于基岩裂隙水,强风化带中透水性较差,富水性弱。

1.2 基坑支护设计方案

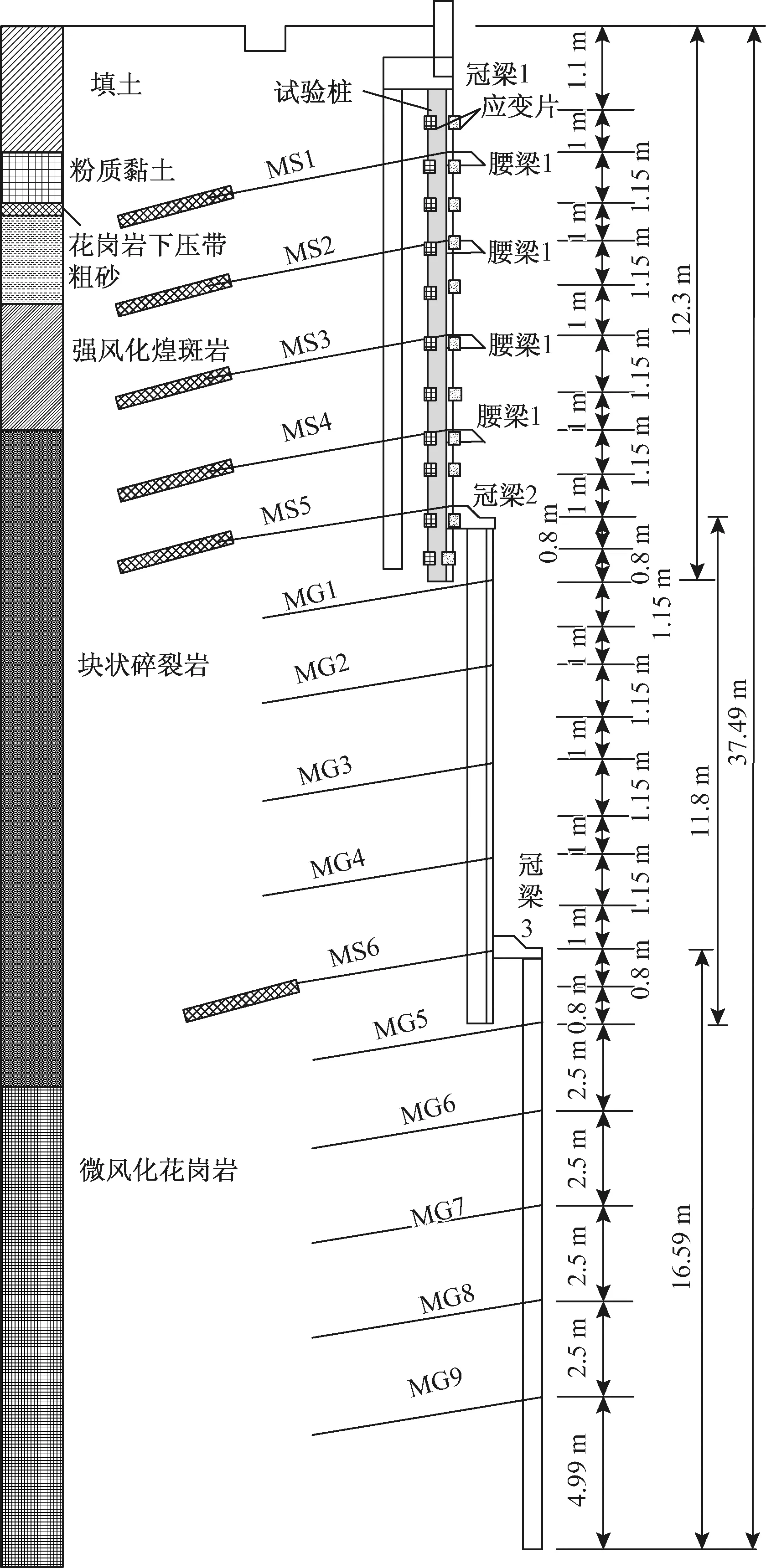

此基坑施工方法为明挖顺作法,采用微型钢管桩超前支护体系,自上而下共三阶。第一阶采用双排钢管桩,钻孔直径200 mm,钢管桩外径168 mm,壁厚8 mm,桩长12.3 m,钢管桩水平间距1 m,钢管桩入岩层1.5 m。第二阶、第三阶采用单排钢管桩,桩径、壁厚与第一阶相同,桩长分别为11.8、16.6 m。两阶钢管桩分界处设错台,台宽1.0 m,钢管桩注浆采用先下管后注浆工艺,出浆孔沿桩身呈梅花形交错布设,灌注水泥浆的水灰比为0.5。在微型钢管桩之间采用预应力锚索联合支护,编号为MS1~MS6,在岩层中使用HRB400级钢筋的锚杆联合支护,编号为MG1~MG9,支护结构的剖面图如图1所示。

图1 支护结构剖面图Fig.1 The vertical section of supporting structure

2 试验方法及测试

2.1 传感器安装

根据地质勘察报告,选取一根第一阶的内排桩微型钢管桩为试验桩,通过在钢管桩桩身表面对称安装共11对应变片,自桩顶至桩端分别标号为A1~A11、A1′~A11′,用于监测不同工况下不同桩身位置处的应变状态,试验桩桩位及传感器安装位置如图1所示。应变片的安装步骤为:①划线定位应变片的安装位置,在每个安装点的上侧开孔,用于穿线[图2(a)];②在应变片安装前,应先使用砂纸对安装位置进行打磨,酒精擦拭打磨处后用502胶水粘贴应变片,并使用欧姆表对粘贴的应变片进行成活率检测[图2(b)];③为提高试验过程中应变片的存活率,在应变片分别表面涂覆704胶和植筋胶进行保护[图2(c)];④将应变片与数据线相接,穿入钢管桩内部,固定于桩顶处[图2(d)]。

2.2 数据采集

在试验桩沉桩完成且未开挖之前,使用DH3816N动态应变采集仪,采集应变片的微应变作为初始值,通过初始值即可得到在不同工况下的应变变化量,进而得到桩身弯矩值,工况详情如表2所示。

表2 各测试时间下的开挖工况Table 2 Excavation conditions at each test time

3 试验结果及分析

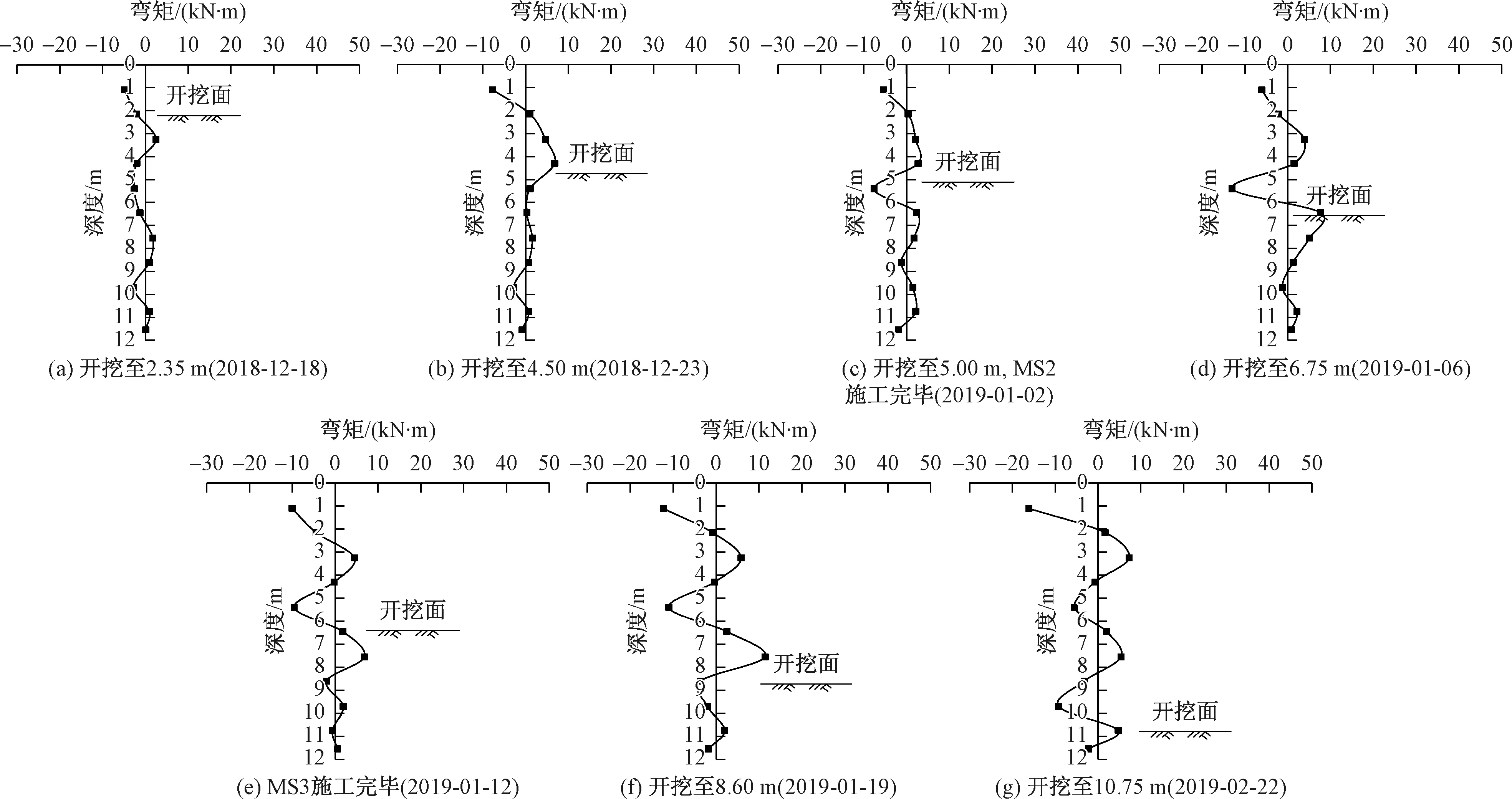

3.1 第一阶开挖时桩身弯矩分析

第一阶开挖时的桩身弯矩如图3所示,随着基坑的开挖,桩身弯矩逐渐增大,4.3~8.6 m区段内的桩身弯矩变化最为显著,A1-A1′截面位置处负弯矩较大,在基坑开挖至10.75 m时,此处弯矩值达15 kN·m。分析可知,桩顶位置承受土体侧向推力作用,在开挖过程中起到悬臂式挡土桩的作用,故其弯矩逐渐增大,同时说明在基坑开挖过程中,钢管桩顶部位置最先发挥作用,承受较大桩顶及侧向荷载。随着开挖深度的增加,同一截面处背土面的弯矩值大于迎土面,未挖到的桩身位置弯矩出现左右漂浮现象,弯矩较小,且较为稳定,与吕建国等学者的研究结果一致[16]。

图3 第一阶开挖时的桩身弯矩图Fig.3 Bending moment diagram of pile during the first excavation

测试桩桩身4.30~6.45 m的弯矩为负值,说明迎土面受拉,基坑开挖过程测点A5-A5′出现弯矩极值,并按“先增大后减小”趋势发展,最大负弯矩达-13.01 kN·m。桩身6.45~8.60 m处弯矩为正值,表明背土侧受拉,截面A7-A7′处微应变最大,随着基坑开挖深度的增加基本呈逐渐增大趋势发展,最大正弯矩达11.44 kN·m。

在未施加预应力锚索时,微型钢管桩的受力可按悬臂桩考虑,钢管桩上部土压力主要依靠下部嵌固段的被动土压力平衡,弯矩曲线呈“上部大、下部小”的分布规律,开挖面以下的桩身弯矩变化较小。各锚索位置处,随着预应力作用的依次施加,该处弯矩减小,2019年1月2日MS2锁定,此处弯矩值从6.82 kN·m减小至2.73 kN·m,2019年1月12日MS3锁定,此处桩身弯矩从7.73 kN·m降至1.80 kN·m,而当基坑挖至10.75 m,且MS4、MS5未施加预应力时,桩身下部弯矩增幅明显。分析认为:锚索预应力的施加对微型钢管桩的变形起到很大的约束作用,限制钢管桩变形,故桩身弯矩减小,锚索锚杆与微型钢管桩联合支护能够明显提高支护结构的承载能力。

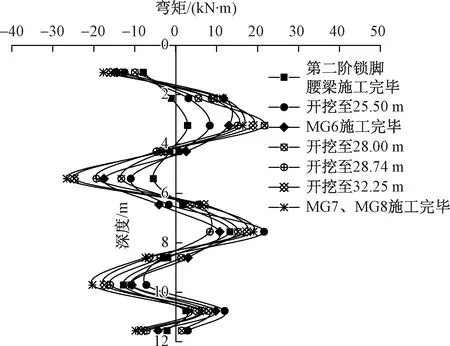

3.2 第二阶开挖时桩身弯矩分析

随着基坑持续开挖,对第一阶的试验桩进行持续监测,得到试验桩第二阶开挖时弯矩随深度变化曲线如图4所示。对比图3第一阶开挖时的桩身弯矩图可知,随着开挖深度的逐渐增大、基坑暴露时间越长,桩身正弯矩呈不断增大的趋势,桩身负弯矩极值略微减小。在岩石地层区段,弯矩的增大现象更为明显。第一阶开挖时桩身8.6~12 m弯矩均较小,在第二阶开挖过程中,此范围内的弯矩最大正、负弯矩分别达7.01、-10.33 kN·m。说明桩身嵌岩段逐渐发挥作用,桩身受力特性改善[17]。桩身7.55 m处为试验桩正弯矩最大位置处,处于岩石底层,且较第一阶开挖时弯矩增长幅度最为显著,2019年5月6日监测时弯矩达到最大值17.98 kN·m。桩顶位置仍存在负弯矩,其值在-4.72~-10 kN·m,分析认为:冠梁与龙门吊基础具有较强的抗弯刚度,其与双排微型钢管桩桩顶连接起约束作用;说明桩顶冠梁、微型钢管桩、预应力锚杆、钢腰梁分段控制边坡内力及变形,微型桩与锚杆构成拉锚式支护挡土结构,使得每一区段的受力存在一定差异[18]。

图4 第二阶开挖时的桩身弯矩Fig.4 Bending moment of pile during the second excavation

由图4可知,桩身弯矩曲线离散性较弱,具有多处反弯点,桩身受力特征未发生明显变化,弯矩值整体上大于第一阶开挖时的弯矩值,且与第一阶开挖时相比,最大负弯矩由5.4 m下移至9.7 m位置,特别是第三阶微型钢管桩沉桩完毕时,A9-A9′截面应变片测得弯矩数值-10.33 kN·m,较A5-A5′应变片处-8.41 kN·m高出18.95%。第二阶微型钢管桩施工时MS1~MS5已全部张拉锁定,使得锚索位置处弯矩较小,说明锚索预应力的施加,能有效约束微型钢管桩的变形。

3.3 第三阶开挖时桩身弯矩分析

第三阶开挖时的桩身弯矩图如图5所示。由图5可知,第三阶微型钢管桩沉桩完毕后,桩身弯矩整体超大幅度增加,随着基坑的继续开挖,试验桩桩顶处弯矩增幅较大,桩身负弯矩较第二阶开挖时的增幅达1倍。桩身上部1/3范围内的土层受力状态由临土侧受拉变为背土侧受拉,3.25 m处的正弯矩波峰较第一阶开挖时最大增加18.26 kN·m,较第二阶开挖时增加12.99 kN·m,后经反弯点在土岩结合分界处出现较大负、正弯矩转折,负弯矩极值较第二阶增大50%~66.67%,正弯矩极值增长幅度为16.80%。说明基坑开挖超过26 m时,土岩结合薄弱层即4.13~6.15 m土层范围的桩身受力及变形增大;桩身下部1/3位置属于典型的岩石地层,出现较大正负弯矩波峰,与岩石地层处的微型钢管桩受力较小或不受力的结论不符。

图5 第三阶开挖时的桩身弯矩Fig.5 Bending moment of pile during the third excavation

综合分析从基坑开挖至结束时,桩身受力情况为:由桩顶出现负弯矩后经零点增至正弯矩、中部正负弯矩转折较为明显,下部岩石地层由不受力状态至出现较大正负弯矩波峰,后因锚索作用平衡桩身其他部位受力使之达到平衡。因第二阶锁脚腰梁的锁定,使得桩身整体弯矩较第三阶微型钢管桩下桩时有所减小,当基坑开挖至32.25 m时,桩身内力明显增大,尤其是土岩分界处,即距桩顶5.4 m处的负弯矩极值增幅达21.84%。说明在深基坑开挖过程中,支护结构的安全性和稳定性受地层性质的影响。微型钢管桩复合锚杆、锚索的超前支护结构适用于在土岩结合地层的深基坑[19-20]。

3.4 土岩分界处桩身弯矩变化规律

在距试验桩桩顶5.4、7.55 m处为土岩分界面,其在整个施工过程中的弯矩变化曲线如图6所示。由图6(a)可知,在开挖初期,5.4 m处弯矩值随开挖深度的增加而增加,但第二阶开挖过程中弯矩值整体上呈递减趋势,表明桩身内力逐渐向下传递,当第三阶开挖时,桩身弯矩增长迅速。由图6(b)可知,7.55 m处的弯矩随开挖深度的增加,整体上呈增长的趋势,当第三阶开挖初期,弯矩增长迅速,最高达19 kN·m。

图6 土岩分界处弯矩变化规律Fig.6 Bending moment variation law at soil-rock boundary

4 结论

(1)针对土岩结合地层的深基坑,采用多阶双排微型钢管桩结合预应力锚索(锚杆)的联合支护形式,微型钢管桩作为挡土结构,具有较大的抗弯刚度,锚索(锚杆)作为支撑体系,具有较好的支护效果。

(2)试验中应变片全部存活,所用应变片安装方法能够较好地满足测试要求,对不同工况、不同位置处的钢管桩应变状态进行长期、稳定的监测。

(3)随基坑开挖深度的增加,桩身弯矩整体增大,沿深度方向呈上大下小的“波鼓形”分布规律,且存在多处反弯点,最大正负弯矩极值发生在土岩分界处;整个支护体系的弯矩分布,符合常规的桩锚模式。

(4)锚索(锚杆)的锁定,能够有效减小桩身弯矩,对钢管桩起约束作用,提高支护结构的稳定性;在开挖过程中,应尽快进行锚索(锚杆)的施工。