水泥搅拌桩联合堆载固结法对海相软土不同处理方式的试验研究

2020-12-04陈盛原叶华洋张伟锋

陈盛原,叶华洋,张伟锋*,韦 未

(1.华南农业大学水利与土木工程学院,广州 510642;2.河海大学水利水电学院,南京 210098)

珠三角地区是中国经济高速发展及参与经济全球化的主体区域,同时也是全球有影响力的制造业和服务业基地。近年来珠三角地区快速发展,用地需求激增,而该地区多数属于软土地基,因此,对软土地基进行加固处理,是平衡地区发展与土地使用矛盾的重要手段[1-2]。

珠三角地区的海陆交互相沉积层软土具有高压缩性、含水率高、抗剪强度低等特点[3-7],常常不能满足上部荷载结构对地基的要求,软基问题处理不好会对上部建(构)筑物带来极大的安全隐患。

软基处理方法有排水固结法、桩基法、加筋法等。近年来,研究学者在软基处理方面进行了大量研究。陈明晓等[8]研究采用带排水板功能的半刚性桩来加固软基,该处理方法既能达到排水固结的作用,同时也有效发挥桩间土的承载力;蔡锐等[9]运用塑料排水板来处理海域公路软基时取得了良好的固结效果;韦应彬等[10]采用水泥土搅拌桩处理珠三角地区一软基时,从地表沉降、孔隙水压力、深层水平位移及分层沉降四个方面的监测数据分析,结果表明水泥土搅拌桩能较好地解决了软基的不利影响;林文霞[11]以真空联合堆载预压法处理闽东南特殊滨海港地质区市政道路深厚软土路堤,有效解决此类地质工程中高含水量,力学性质极差的难点,具有较高的经济性;赵振平[12]认为真空联合堆载预压是一种加固软土地基的有效方法,真空联合堆载预压对沉降的影响深度达到15 m左右,对孔隙水压力的影响深度超过18 m,孔隙水压力与沉降影响深度之间并不存在必然的联系;朱森林[13]为解决潮汕机场大面积深厚软土地基处理的问题,系统地研究了以塑料排水板和砂井作为竖向排水通道的堆载预压技术并应用于该工程中。

常用的堆载排水固结法能有效地固结软土,从而减少工后沉降;而桩基处理法能快速提高软基的承载能力,工期较短,但也伴随着一些问题:堆载排水固结法在处理厚层淤泥、有机质土及饱和黏土时常常需要消耗较长时间,不利于工期的控制;由于软土含水率较高,通过桩基处理法来处理软土时会影响桩体强度的提升速度以及桩间土的固结效率,有时会依赖于提升水泥的掺量来解决此类问题,这会导致施工成本的增加。

针对上述问题,依靠中山某变电站的软基处理工程,拟进行水泥搅拌桩联合堆载固结法不同方式处理软土地基的试验研究,探究“先堆载后成桩”及“先成桩后堆载”两种工艺处理的工程特性,寻求工艺的改善及工期、成本节约的途径,明晰各自的优异情况及适用的工况条件,以期为实际工程提供服务。

1 现场试验简介

1.1 工程概况

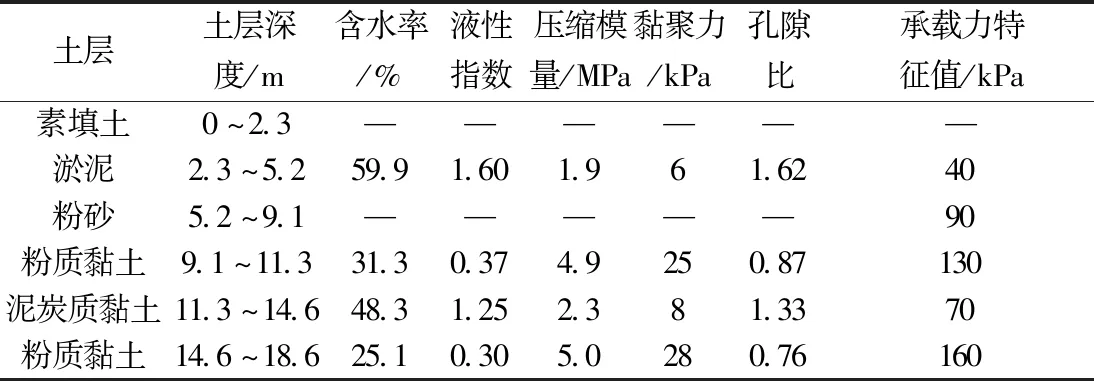

拟建的某200 kV变电站工程位于中山市民众镇浪网第一工业区附近,地貌单元属珠江三角洲滨海平原,场区附近广泛分布着大面积鱼塘。试验场地各土层的主要物理力学指标如表1所示。

表1 试验场地土层主要物理力学指标Table 1 Main physical and mechanical indexes of soil in the test site

1.2 试验方案及监测点布置

根据划定的现场试验场地(堆载区形状大致呈矩形,长约9.5 m,宽约6.5 m),先将场地进行平整,然后在场区铺设一层土工布进行简单处理,以满足初步施工的荷载要求。研究路线如图1所示。

图1 研究路线Fig.1 Research route

为研究两种工艺对软基变形的发展情况和加固效果,在试验现场设置了监测系统,包括地表沉降、孔隙水压力和堆载边界深层水平位移监测,监测频率为每3 d一次,但根据现场施工进度情况会有一定调整,在重要的工序节点会适当频繁。现场试验监测为期7个月,现场试验所用到的仪器设备如表2所示。

表2 试验仪器设备Table 2 Testing equipment

分别在DZ区和ZD区的堆载区中心、边界及外侧(据堆载边界2 m处)安装沉降标,各区沉降标的布置如图2所示。根据试验场地的地质情况,每个测点埋设两个孔隙水压力计,分别位于地表以下4、8 m处,以监测两个区不同深度的孔隙水压力变化情况。水平位移的监测点布置于各堆载区的边界处,以探究两种工艺对边界的水平位移影响程度。

测斜管的安装采用钻孔法埋设,并用黏土球固定,安装深度为:DZ区18.5 m,ZD区18 m,测斜管底部埋入地基加固期间不变形的土层中3 m以上。

预埋好监测器材后,在拟插打塑料排水板区域铺设0.4 m厚的砂垫层,并采用液压式插板机施工,塑料排水板(宽100 mm,厚4 mm,B型标准塑料板)打设深度为16 m,间距为1.0~1.2 m,梅花形布置;然后先对DZ区堆载2.5 m高;当DZ区沉降逐渐稳定下来后,对DZ区和ZD区同时打水泥搅拌桩(水泥掺量18%,水泥浆液水灰比0.65),桩径为0.5 m,桩长15 m,桩距1 m,;在桩后7 d对ZD区堆载2.5 m高。现场试验平面布置示意图和横截面如图2、图3所示。

D-C1、D-C2、D-C3、Z-C1、Z-C2、Z-C3为沉降标测点;D-X1、Z-X1为测斜管测点;D-S1、Z-S1为孔隙水压力计测点;桩1~4为试桩点图2 现场试验平面布置示意图Fig.2 Layout diagram of field test

图3 现场试验布置横截面Fig.3 Cross-sectional view of field test arrangement

2 现场试验结果分析

2.1 地表沉降分析

地表沉降是反映地基处理效果和固结情况的重要指标[14]。图4为现场沉降监测图,各区地表沉降曲线如图5所示。

图4 沉降监测Fig.4 Settlement monitoring

从图5中可以看出,两个区在插入排水板后,地表沉降量相对较小,说明在土体自重的作用下排水板能够起到排水固结的作用,但仅依靠塑料排水板来处理软基,效果不太理想。

图5 各区地表沉降曲线Fig.5 Surface subsidence curve by region

在DZ区,堆载对D-C1的影响最大,堆载后D-C1沉降速率迅速增大,而堆载对D-C2、D-C3两者的沉降影响不及D-C1;在44 d成桩后,D-C1、D-C2和D-C3的沉降速率都相对较小,主要原因是前期堆载预压使孔隙水消散,土体固结程度较高,土体强度已经得到较大增长,而成桩时所附加的荷载影响相对前期的堆载作用小得多,因此,堆载后再成桩对土体再固结的作用有限。

在ZD区,由于先打桩的原因,桩体发挥了一定的承载作用,削弱了堆载对周围环境的影响,因此在成桩后堆载,除了位于堆载区中心的Z-C1产生了瞬时大沉降外,Z-C2和Z-C3的沉降速率相对较小。堆载后Z-C2和Z-C3的沉降曲线还出现了一小段时间的“平台现象”,说明桩体延滞了上部荷载对周围环境的影响作用,“先成桩后堆载”工艺有利于对周围环境的保护。

总体来看,在相同的荷载条件(堆载2.5 m高)下,“先堆载后成桩”工艺的沉降量相对更大,其最大沉降量是“先成桩后堆载”工艺的1.77倍,固结效果更好;而“先成桩后堆载”工艺达到沉降稳定所用时间相对较短,且对堆载边界及外侧的影响较小。

2.2 孔隙水压力分析

孔隙水压力是了解地基土体固结状态最直接的手段,其变化规律也是检验土体固结机理和强度增长的重要手段[15]。两个区不同深度的孔隙水压力变化曲线如图6所示。

两个区9 d同时插打排水板;DZ区:20 d堆载,44 d成桩;ZD区:41 d成桩,48 d堆载图6 孔隙水压力变化曲线Fig.6 Pore water pressure curve

对比分析两个区不同深度的孔隙水压力变化曲线(图6),发现同一个区、同一测点不同深度的孔隙水压力变化曲线走势相似;ZD区的孔隙水压力变化幅度比DZ区的稍小;DZ区由于打桩前土体已经过一定程度的堆载预压固结,土体中的孔隙水消散,因此打桩阶段的孔隙水压力变化程度不如ZD区明显;受桩体支撑力及其对桩周土体的固结作用,ZD区在桩后堆载时孔隙水压力的变化不如DZ区堆载时明显;从后期孔隙水的消散速率可以看出,ZD区的孔隙水消散速率明显要比DZ区的慢,说明ZD区的桩体已经对后面施加的上部荷载产生了一定的抵抗作用,减缓了土体固结沉降的速率。

此外,孔隙水压力消散的过程也是地基土体固结沉降的过程[16]。对比图5、图6,可以看出孔隙水压力变化曲线与沉降曲线的“斜率突变点”一一对应,这主要是因为堆载和成桩阶段都使沉降加快,同时也使对应的孔隙水压力增加;施工后期,孔隙水逐渐消散,孔隙水压力值逐步趋于稳定区间,孔隙水压力不断降低并转化为土体有效应力,土体颗粒逐渐密实,对应的沉降曲线也慢慢收敛,固结速率减缓。

综合来看,两个区浅层的孔压变化都较为明显,随着深度的增加,孔压的变化趋势较缓慢,孔压达到稳定所需时间也越长。ZD区孔隙水压力的消散期要比DZ区稍长,但孔压能较快趋于稳定。

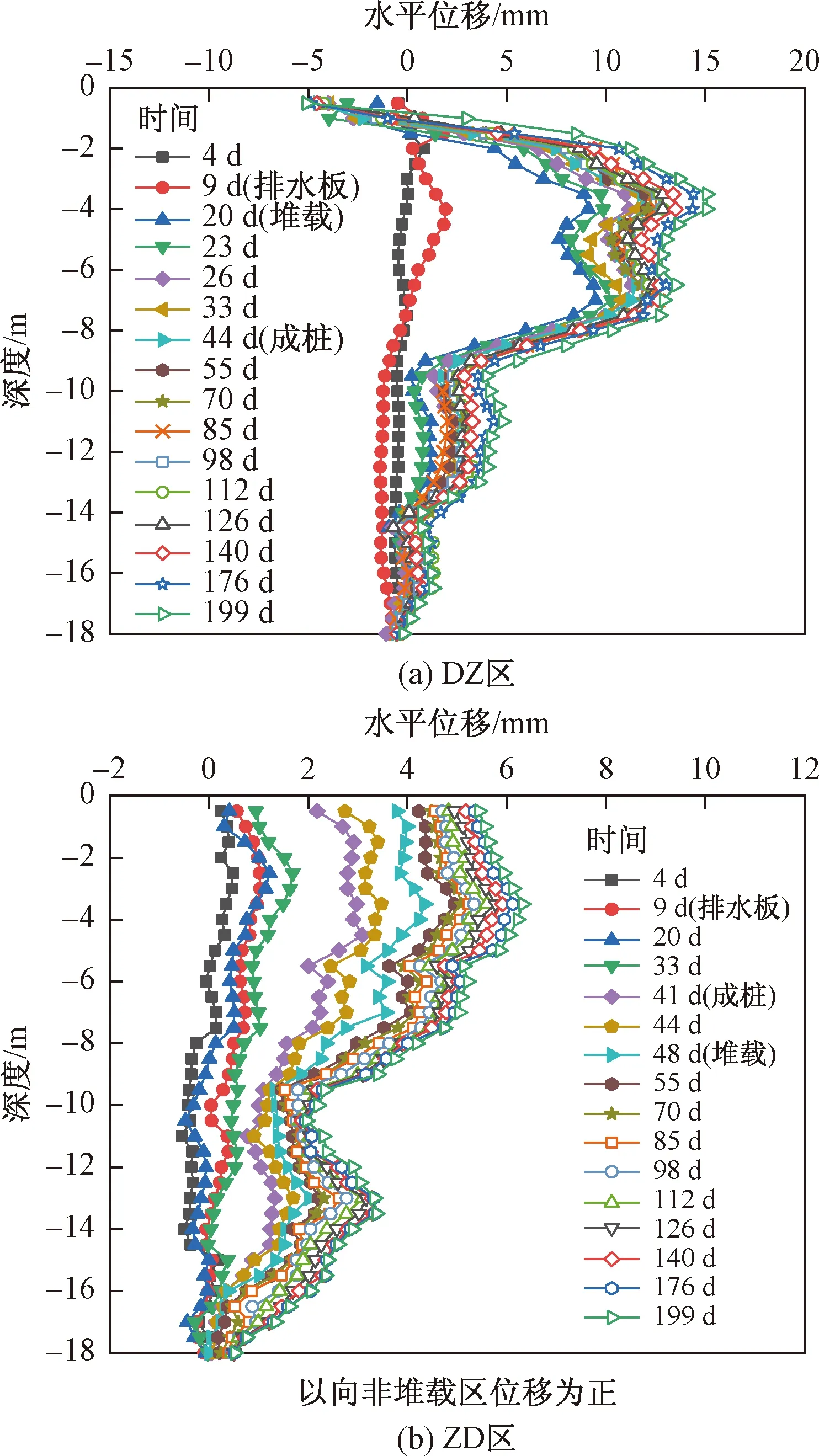

2.3 水平位移分析

水平位移变化规律能够反映软基各深度土体的水平向变形发展趋势[17]。两个区水平位移随时间变化的曲线如图7所示。

以向非堆载区位移为正图7 水平位移变化曲线Fig.7 Horizontal displacement curve

DZ区在堆载期间,水平位移量向堆载区外侧迅速增大,最大水平位移增量为10.25 mm。DZ区的测斜管顶部向堆载区内的最大水平位移为-5.09 mm,说明该区堆载边界的上层土体有往堆载区内移动的趋势;在土层深度9 m以上的范围,水平位移变化较显著,最大水平位移量为15.09 mm,发生在深度3.5 m处的淤泥质黏土层。

ZD区在成桩期间水平位移量不大;堆载期间最大位移增量为1.48 mm,相比DZ区堆载期间的最大水平位移增量少了6.93倍。ZD区测斜管顶部向堆载区外侧移动的最大水平位移为5.44 mm,说明该区浅层土体被堆载挤压,呈现向堆载区外侧移动的趋势;该区土体的最大水平位移量为6.42 mm,其同样位于深度3.5 m的软土层中。

综合来看,在DZ区,受堆载作用的影响,其堆载边界处有较大的深层水平位移;在ZD区,边界处水平位移的变化规律与DZ区相类似,但是位移量相对较小,这主要是因为该区堆载前进行了桩处理,桩发挥了一定的稳定及固结地基的作用,因此边界的水平位移受堆载的影响小。从堆载边界的测斜管数据可定量得到:DZ区处的最大水平位移量是ZD区的2.35倍。“先成桩后堆载”工艺对边界的影响相对较小,更有利于保护堆载区外侧的环境。同时,对比两个区水平位移变化曲线与对应的沉降曲线可知,两种工艺对深层水平位移的影响与土体垂直加固深度之间存在正关系性,即侧向位移与土体的垂直变形将相互促进。

2.4 桩与桩间土的宏观力学特性

为了对比两种工艺条件下桩体承载力的实际情况,在各区分别抽取了两组桩体进行了单桩复合地基静载荷试验,试桩点位置如图2所示。检测时先将待检桩凿平,保证桩头位置平整且露出土面10~30 cm,本次试验采用建筑砂装袋进行加载,静载荷试验采用快速维持荷载法,1 m×1 m的方形承压板。图8为现场静荷载试验图,28 d龄期的单桩复合地基静载荷试验荷载-沉降(p-s)曲线如图9所示。

图8 静载荷试验Fig.8 Static load test

从图9可以看出,两种工艺处理后的单桩复合地基载荷试验p-s曲线都为缓变型曲线,根据规范可按相对变形值来确定单桩复合地基承载力特征值fspk,采用沉降与承压板直径之比s/b=0.006时所对应的压力计算单桩复合地基承载力特征值[18],得出的单桩复合地基承载力特征值如表3所示。

图9 单桩静载试验p-s曲线Fig.9 p-s curve of single pile static load test

从表3可知,试验现场的软基经“先堆载后成桩”和“先成桩后堆载”工艺处理后,对应的单桩复合地基承载力特征值fspk分别为142.3、129.5 kPa,“先堆载后成桩”工艺处理后的地基承载力优于“先打桩后堆载”工艺,但两种施工工艺的单桩复合地基承载力特征值fspk≥120 kPa,都满足设计要求。

表3 水泥搅拌桩单桩复合地基承载力特征值Table 3 Characteristic value of bearing capacity of single cement mixing pile composite foundation

在土质情况、桩体材料及龄期相近的条件下,工艺不同对软基处理的效果有所差异,“先堆载后成桩”工艺能给成桩前营造一个预先达到一定固结度的软基环境,再成桩时土质环境相对有所改善,更有利于桩体承载力的提升;而对于“先成桩后堆载”工艺,打搅拌桩前软基未经固结处理,成桩后的桩体承载力表现得不如“先堆载后成桩”工艺。但由于两区在前期都预先插入了塑料排水板,ZD区在成桩后堆载时,塑料排水板和桩体的联合作用相当于带排水功能的半刚性桩,软基在排水固结的同时桩体的承载力也在快速提升。

3 两种工艺效果评价

堆载预压可以使土体中孔隙水排出,土体变密实,提高软基的承载力和稳定性。水泥搅拌桩能快速有效提高软基的承载力,而且工程进度易于灵活把控,造价低。虽然“先堆载后成桩”工艺和“先成桩后堆载”工艺都结合了堆载、搅拌桩这两种处理方式的特点,但是因为堆载、成桩两者截然相反的先后施工顺序,导致了“先堆载后成桩”工艺与“先成桩后堆载”工艺各自有着明显的工程特性。

“先堆载后成桩”工艺由于先进行堆载预压,因此对周围的环境影响作用较大,其对边界的最大水平位移是“先成桩后堆载”工艺的2.35倍;而“先成桩后堆载”工艺由于是先打了水泥搅拌桩,搅拌桩属于非挤土桩,因此打桩对周围环境的影响远小于堆载作用,而搅拌桩对随后施加的上部荷载有抵抗作用,削弱了堆载对周围土体的影响半径。总的来说,“先成桩后堆载”工艺对周围环境的保护作用要优于“先堆载后成桩”工艺。

“先堆载后成桩”工艺沉降量相对较大,固结程度高,其最大沉降量是“先成桩后堆载”工艺的1.77倍。根据《建筑地基处理技术规范》(JGJ79—2012),可由现场实测竖向位移变形与时间的关系推算出两种工艺处理后的不同时间节点上的固结度U,以此来评价软基的处理效果,计算公式为

(1)

(2)

式中:Sf为最终竖向变形量(最终沉降量);St为t时刻对应的沉降量;Ut为t时刻对应的固结度(%);t1、t2、t3为时间,并取t2-t1=t3-t2;S1、S2、S3分别为时间t1、t2、t3相应的沉降量。

根据式(1)、式(2)可得DZ区和ZD区的固结度分别为90.96%、84.62%;“先堆载后成桩”工艺处理后的土体固结度要高于“先成桩后堆载”工艺。但两个区的固结度都比较高,说明两种工艺都能使软基在施工处理期间得到绝大部分沉降量,减少了工后沉降,都能达到使地基固结的效果,对于无特殊要求的工程,可以考虑采用工期较短的“先打桩后堆载”工艺。

现场试验中,“先堆载后成桩”工艺的工期为60 d;而“先成桩后堆载”工艺工期为37 d,相对“先堆载后成桩”工艺节约30 d的工期。在两种工艺加固后的单桩复合地基承载力特征值fspk都满足设计要求的前提下,“先成桩后堆载”工艺工期较短,具有一定的推广价值。两种工艺的工程特性如表4所示。

表4 两种工艺的工程特性对比Table 4 Comparison of engineering characteristics of the two processes

根据表4中两种工艺的工程特性,笔者简单列举了三种工况条件,以便为日后类似工程提高参考借鉴,合理选择可行的工艺。

工况1工厂道路、围墙、仪器设备安装点等非重要建(构)筑物的软土地基或者周边有管道、电缆等需要控制环境影响的工程,可采用“先成桩后堆载”工艺。

工况2项目施工期间便于工程开展而建设的临时(附属)建筑物,这些建筑物往往要求工期短,可采用“先成桩后堆载”工艺。

工况3高压线铁塔、有特殊要求的重要建筑物等必须高承载力或后期沉降量较小的软土地基可采用“先堆载后成桩”工艺。

4 结论

借助某变电站软基处理工程,进行了“先堆载后成桩”与“先成桩后堆载”两种不同工艺的现场试验,探究了工艺上的差异对软基处理效果的影响,得出如下主要结论。

(1)“先堆载后成桩”工艺的总体沉降量较大,土体的固结程度更高;而“先成桩后堆载”工艺沉降更快趋于稳定。

(2)“先堆载后成桩”工艺的孔隙水压力消散更快,土体固结速率大。“先成桩后堆载”工艺由于成桩后才开始堆载,这种半刚性桩也发挥着类似预制桩的机理,能快速达到稳定,节约工期。

(3)“先堆载后成桩”工艺对深层水平位移影响相对较大;而“先成桩后堆载”工艺对周围环境影响较小,更有利于对周边建构筑物的保护。

(4)“先成桩后堆载”工艺中,塑料排水板结合桩体的作用相当于带排水功能的半刚性桩,软基在排水固结的同时桩体的承载力也能得到快速提升,可达到节约工期的目的。