电动车全铝框架式车身拓扑分析及参数化优化方法

2020-12-04赵康明沈传亮郑开铭

陈 鑫,赵康明,沈传亮,郑开铭,吕 伟

(1. 吉林大学汽车仿真与控制国家重点实验室,吉林长春130025;2. 一汽解放有限公司商用车开发院,吉林长春130011)

电动车的小型化、轻量化是电动车的一大发展趋势,电动车可通过减重来增加续航里程及降低生产成本。与传统钢制承载式车身相比,电动车全铝框架式车身的结构形式有所不同,即承载式车身主要由车身冲压零件及冲压板件焊接而成;而电动车框架式车身主体由轻合金挤压型材组成[1],并包含大量板材作为车身覆盖件,轻量化过程中应当兼顾型材和板材的优化。因此,电动车全铝框架式车身的优化方法与传统钢制承载式车身在很多方面都有不同之处,深入研究兼顾型材与板材的全铝框架式车身的优化方法有着重要的意义。

国内外学者基于不同的结构优化设计思路针对全铝框架式车身的优化提出了相应的方案。王登峰等[2]提出用模块化局部拓扑优化方法融入迭代思想对大客车车身骨架各模块分别进行拓扑优化设计。Qin 等[3]基于集成的面向对象的遗传算法优化器开发了多截面尺寸优化方法,并对车身骨架进行概念设计。上述研究大多针对型材与板材的厚度及零件截面尺寸,采用拓扑优化及尺寸优化等方法进行优化设计。而对于全铝框架式车身来说,型材的结构、布置以及截面形状对白车身的强度、刚度及模态频率同样有着重要影响[4]。因此,张苗莉等[5]利用梁单元对型材进行网格划分,根据灵敏度及应变能密度分析优化其零件截面尺寸及厚度。梁礼光等[6]、Duan等[7]建立了车身框架结构正向开发参数化模型数据库,并通过组合参数化零件模板对车身框架进行结构形状、厚度及拓扑优化设计。利用梁单元处理型材网格划分及建立车身参数化模型数据库的方法能够有效解决框架式车身型材的结构、布置及截面形状的优化问题,兼顾型材和板材的优化,但优化时建模工作量大,优化时间长,无法在短时间内获得满足性能要求的结构,具有较大的应用局限性,无法根据实际车型的不同对模型的多个变量进行快速一体化优化。

基于上述问题,考虑到电动车全铝框架式车身结构轻量化过程中应当同时兼顾型材和板材的优化,同时为了实现对全铝框架式车身的多变量快速一体化优化,本文将隐式参数化建模方法应用于电动车全铝框架式车身的多目标优化中,有效处理框架式车身型材板材的多变量一体化优化的问题[8]。为了获得隐式参数化模型的前期建模参考,解决单纯利用多目标优化对原有全铝框架式车身优化时优化时间过长、优化准确性较低的问题,在前期概念设计阶段对原车身进行拓扑优化设计。随后进行多目标优化时利用隐式参数化模型建立响应面近似模型,实现全铝框架式车身多目标优化的流程化。本文探究一种适用于电动车全铝框架式车身的基于拓扑优化及隐式参数化模型的集成多目标优化方法,显著提高了结构优化的效率及准确性。

1 基于拓扑结果的结构优化

分析一款小型电动车全铝框架式车身V1 的各项性能指标,根据分析所得的性能差距及拓扑优化结果,对车身型材的分布、截面形状以及局部结构进行相应的优化设计,得到一款全新的车身V2。

1.1 V1车身结构性能分析

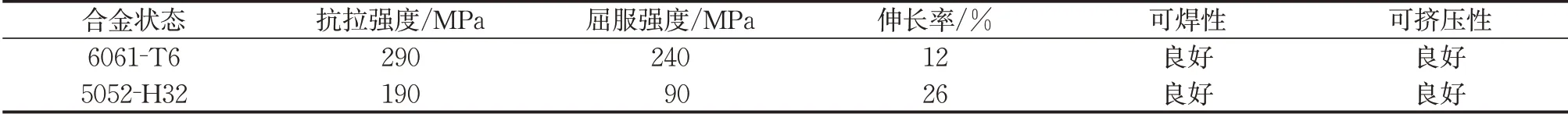

汽车行业中广泛运用的铝合金为5 系和6 系铝合金。其中,5 系铝合金以镁元素为主要合金元素,具有较强的抗拉性能和较高的延伸率,多应用于汽车覆盖件[9]。而6 系铝合金中的合金元素主要为硅和镁,挤压成型性能好,可用于生产断面复杂的中空薄壁型材[10]。综合考虑成本及性能要求,本文中车身框架型材选用6061‐T6 铝合金型材,车身覆盖件选用5052‐H32铝合金板材。材料属性见表1。

表1 车身铝合金材料属性Tab. 1 Properties of aluminum alloy materials for car body

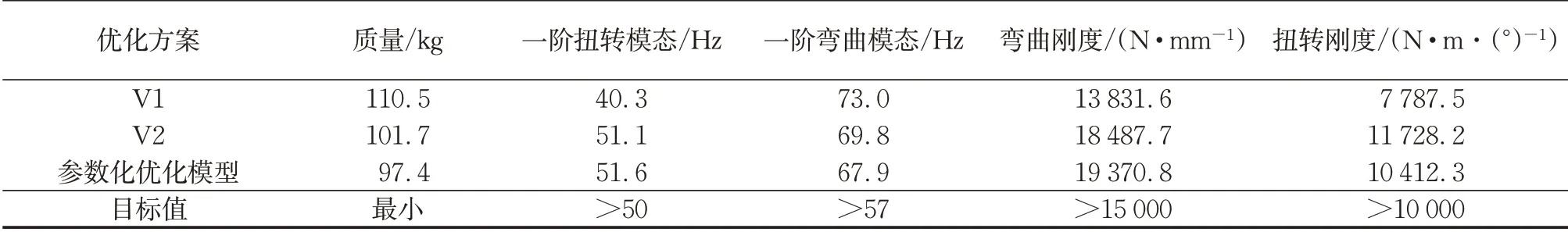

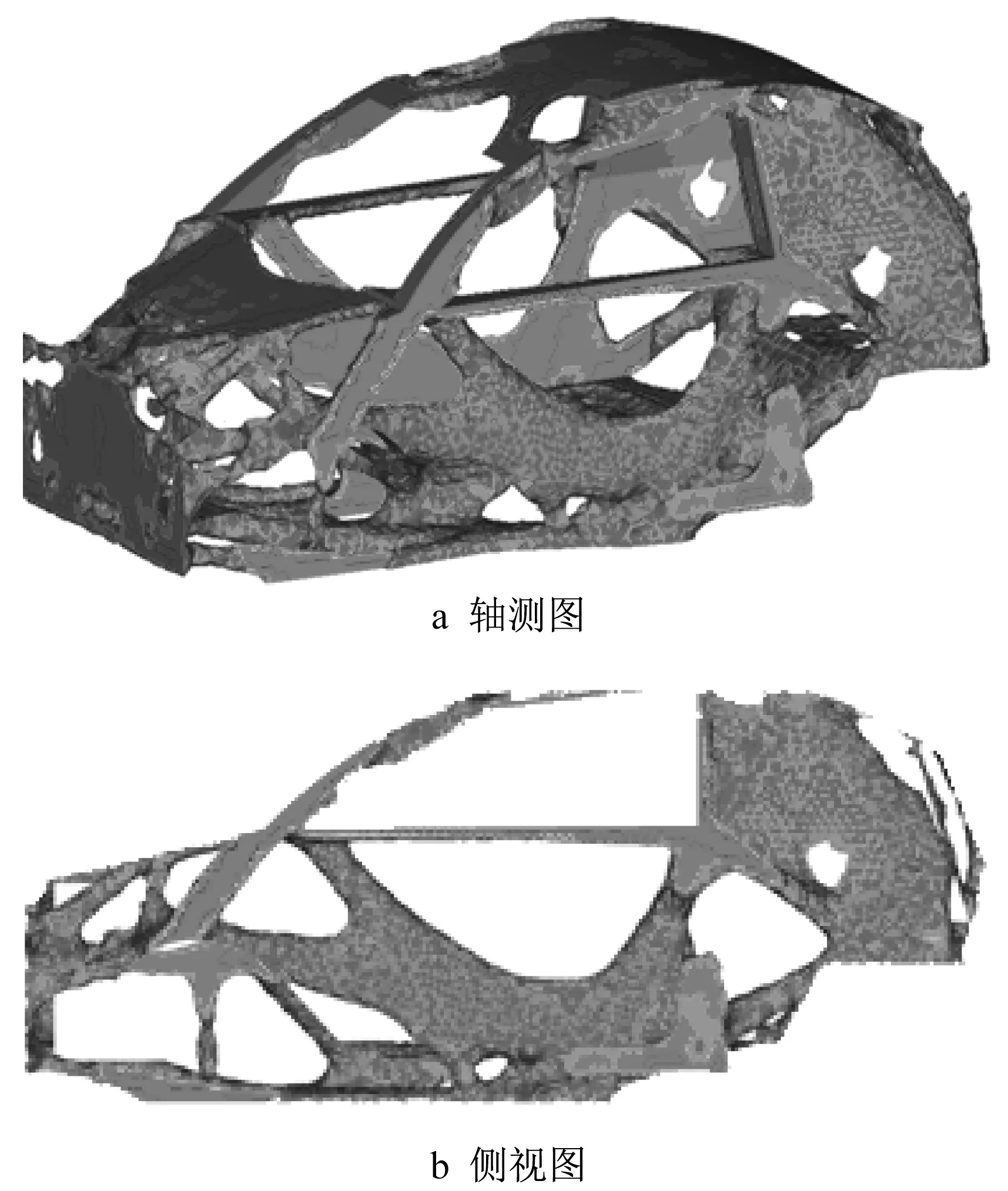

全铝框架式车身的板材及骨架型材的厚度较小,通常采用板壳单元建立白车身有限元模型。如图1 所示,在有限元建模软件HyperMesh 中建立V1车身的有限元模型,设置相应约束,求解器中计算V1 车身的弯曲刚度、扭转刚度及自由模态频率,并与某企业提供的目标值对比,如表2所示。由表2可知,除一阶弯曲频率良好外,其余性能均未达标,说明结构需要进一步优化设计。由于V1 车身各项性能指标与目标值差距较大,为了得到更加合适的材料分布情况,以便减少后续多目标优化的计算时间,考虑对V1 车身在概念设计阶段进行拓扑优化和重新设计。

表2 各优化方案性能对比Tab. 2 Performance comparison of each optimization scheme

图1 V1结构有限元模型Fig. 1 V1 structure finite element model

1.2 拓扑优化过程

1. 2. 1 建立设计空间

采用V1 车身的外包络面作为设计空间的外表面,拓扑设计空间的内表面由零部件总成以及人机工程校核确定,将电动车车身承载的零部件换算成相同质量的质量点,加载在设计空间相应位置,最终得到如图2所示的拓扑设计空间。

图2 拓扑设计空间Fig. 2 Topological design space

1. 2. 2 确定边界条件

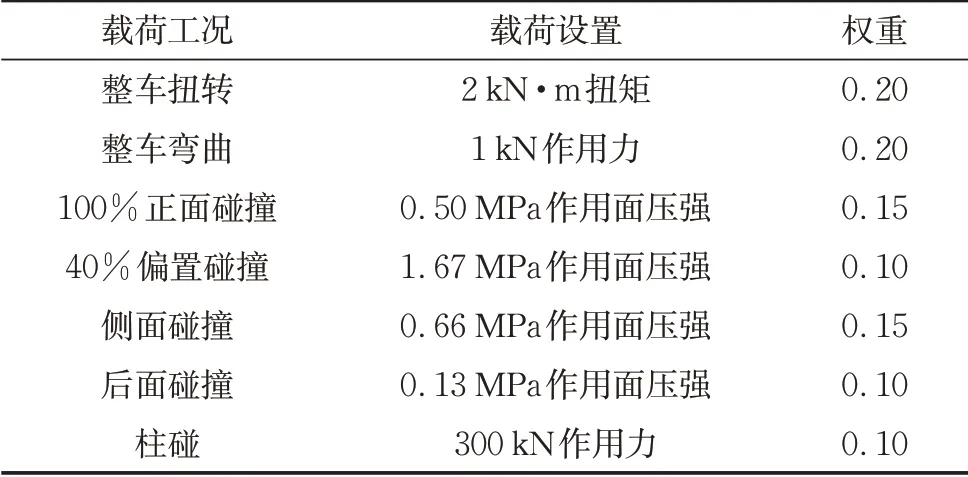

对设计空间拓扑优化时,根据文献[11],考虑弯曲工况、扭转工况和基于C‐NCAP(China-new car assessment programme,中国新车评价规程)的多个碰撞工况进行边界条件设置,加载碰撞工况时将碰撞力等效成静态力加载在相应的碰撞位置,多重工况的加载形式如图3所示。综合考虑各工况的重要程度,设置权重系数,得到如表3 所示的7 种加载工况。

1. 2. 3 确定优化方法及拓扑结果获取

根据折衷规划法,将上述7种工况均考虑在内,以整体柔度最小为优化目标,对设计空间进行拓扑优化,表达式如下:

图3 车身多重工况加载示意图Fig.3 Loading diagram of vehicle body under mutiple condition

表3 加载工况及权重Tab. 3 Loading conditions and weights

式中:C为折衷应变能;m为工况数;p为折衷规划的惩罚因子;Ck为第k个工况的应变能;Ck,max、Ck,min分别为单独加载第k个工况时应变能的最大和最小值;wk为第k个工况所对应的权重;V为优化后结构的有效体积;V0为原始体积;f为体积约束百分比。

基于上述优化原理,将车身设计空间的多目标、多工况优化问题转化为整体柔度最小的单目标优化,提交OptiStruct 软件计算,最终得到如图4 所示的拓扑结果。

1.3 建立优化结构及结果分析

上述拓扑优化结果显示了清晰的材料分布情况和载荷传递路径,有较为明显的两条传力路径:一条从保险杠传至前纵梁及门槛梁,一条从前指梁传至A柱及车门防撞梁。本文所用6061‐T6铝合金型材挤压成型性能好,根据实际需要对型材断面及型材结构进行调整。结合铝合金型材的性能特点及拓扑优化的结果,对白车身结构作如下优化设计。

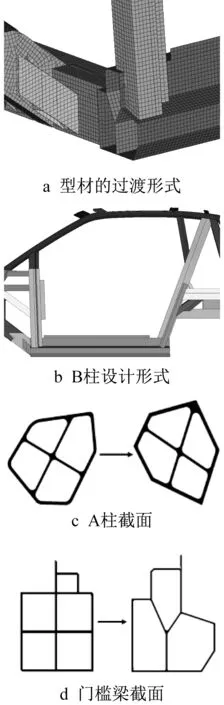

为使载荷顺利传递,同时增大车身整体的刚度,车厢与前部敞开部分相连接区域刚度的逐步过渡,并加入接头圆角或设置斜撑,避免应力集中,如图5a所示。拓扑结果显示,车身侧围呈明显的椭圆形线条,为增大整体的承载能力将B柱向后倾斜,同时在B 柱与顶盖纵梁之间设置加强梁,如图5b 所示。型材截面的选取上,根据拓扑结果,对单元密度较大的型材进行截面改进设计,如图5c、5d所示。整体采用闭口截面,同时截面形状尽可能圆滑,避免直角过渡而引起应力集中,在一定程度上提高型材的弯曲和扭转刚度。经过一系列结构优化设计,最终得到如图6所示的全铝框架式车身V2。

图4 拓扑优化结果Fig. 4 Topology optimization results

表2 列出了V2 车身与V1 车身各项性能的对比,拓扑优化设计后结构的整体刚度、一阶扭转频率都有较大的提高,且质量有所降低。同时V2车身质量较V1 车身降低幅度较小,仍有轻量化的空间,因此后续将进行结构轻量化设计。

2 参数化模型的建立及验证

隐式参数化模型各部分之间的联系是通过拓扑方式相互对应的,当模型中一个组件的参数发生改变,与之具有拓扑连接关系的结构也会随之发生相应的变化。因此,可以利用隐式参数化模型实现多个变量的快速更改,同时自动生成变更后的有限元模型,避免重复建模的过程,有助于自动化优化流程的搭建。

2.1 参数化建模流程

在SFE‐Concept软件中进行隐式参数化建模主要有两个部分:基础零件参数化建模与总体装配关联。

图5 车身型材结构改变Fig. 5 Change of body section structure

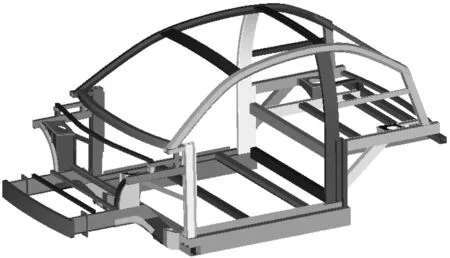

图6 V2车身结构Fig. 6 V2 body structure

基础零件参数化建模阶段,首先参考有限元模型,创建基点、基线,并按照基线的走向在零件的多个位置绘制相应的基截面,完成基结构的创建;随后根据创建的基结构,以多截面梁的形式创建多特征梁和多特征曲面,并赋予相应的材料及厚度属性,完成基础零件的参数化建模。

装配关联阶段,根据零件之间的拓扑关系,利用映射及多层翻边等命令,使得零件的网格在连接处以共节点形式或焊点单元形式进行连接。先将各个零件装配成局部总成,进而完成白车身整体装配得到V2车身的参数化模型,如图7所示。

图7 V2车身整车装配Fig. 7 V2 body assembly

2.2 参数化建模准确性验证

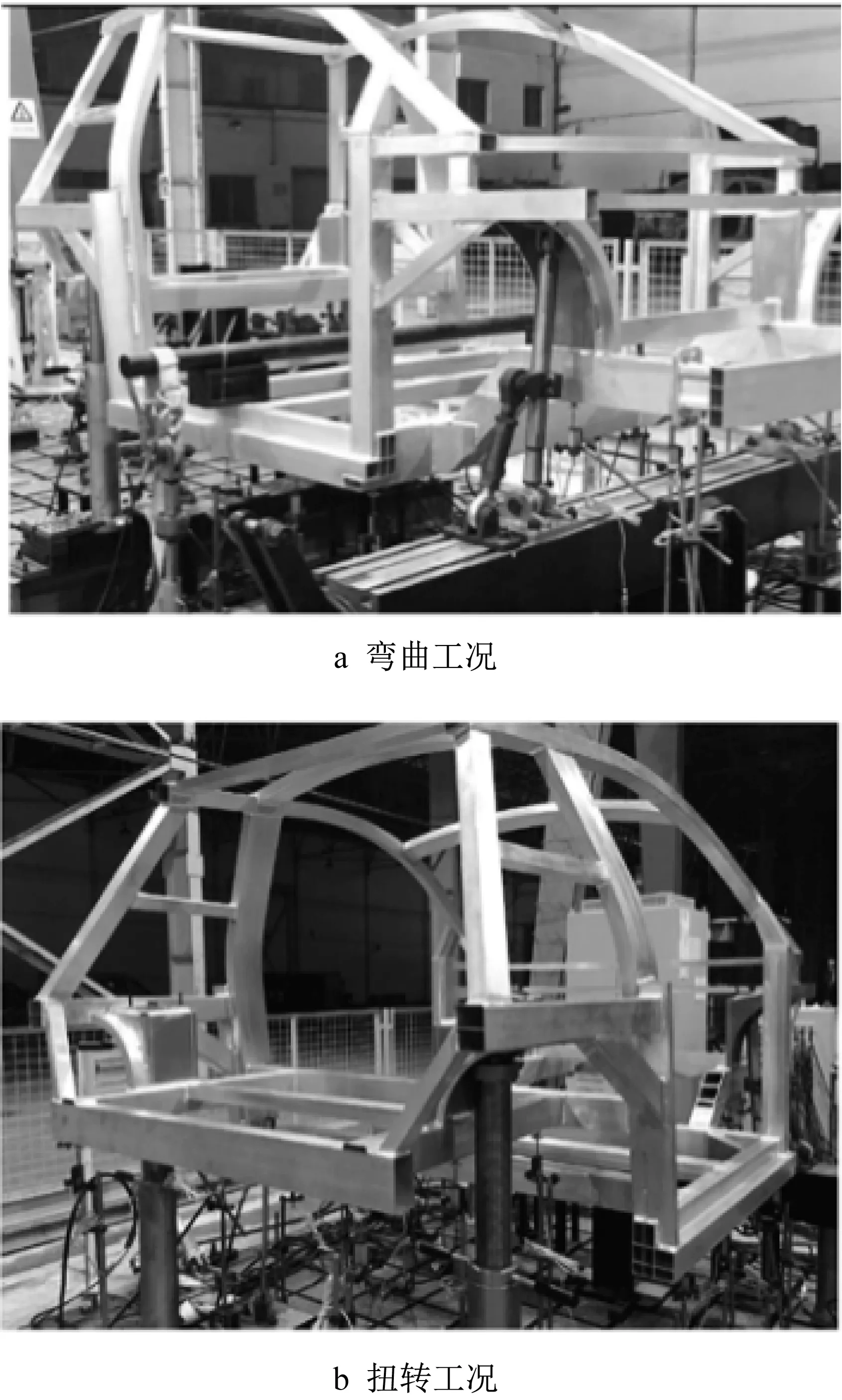

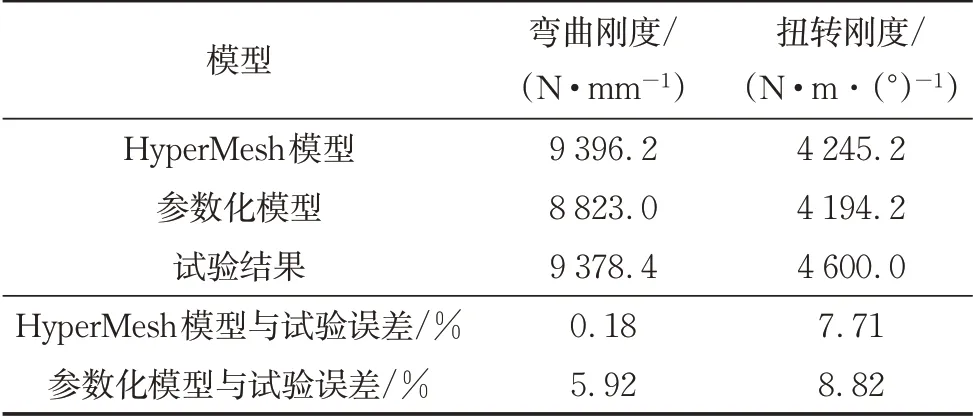

为验证上述参数化建模方法在铝合金框架式车身中应用的准确性及可靠性,将参数化建模生成的有限元模型与有限元建模软件HyperMesh中建立的有限元模型同时进行仿真计算,并将仿真结果与实车试验结果进行对比。本文的铝合金框架式车身,其主体部分为铝型材框架,对结构的弯曲及扭转刚度起主导作用,考虑到后续实车试制的困难性,验证时采用铝合金车身的主体框架结构作为研究对象,如图8 所示。试验时按照设计模型制作V1车身主体框架,并进行弯扭刚度的试验。弯曲刚度试验中,将车身按照仿真时的约束条件装载在试验台上,车身的前纵梁、门槛梁及后纵梁各布置5个位移传感器来纪录车身变形量,两侧门槛梁中部各施加1 kN的载荷,纪录各传感器的位移数值。扭转刚度试验中,车身安装时的约束条件与仿真时一致,在前后悬架安装点布置位移传感器,利用“跷跷板”结构连接车身两侧前悬架安装点以模拟多点耦合关系,对“跷跷板”加载2 kN·m的扭矩,纪录传感器的位移数值。整体车身试验如图9所示。对参数化有限元模型和HyperMesh有限元模型施加与实车试验相同的边界条件,对比所得的弯曲刚度、扭转刚度,结果如表4所示。

图8 主体框架结构Fig. 8 Main frame structure

图9 车身试验现场Fig. 9 Body trial production site

上述对比结果显示,HyperMesh 模型及参数化模型的弯扭刚度与实车试验结果的误差均在10%以内,因此工程上判定所建立的HyperMesh 模型及参数化模型都具有较高精度。上述试验与仿真结果的对比,证明参数化建模方法能够快速且精确地建立白车身有限元模型,后续参数化建模方法的运用具有足够的可靠性。

表4 两种有限元模型与试验结果的性能对比Tab. 4 Performance comparison of two finite ele⁃ment models and experimental results

3 基于近似模型的结构优化

在SFE‐Concept软件中建立电动车全铝框架式车身V2 的隐式参数化模型后,提取型材的位置参数、截面形状参数及型材板材厚度作为设计变量,利用隐式参数化模型能够实现多变量的快速更改而不改变相关拓扑关系的特点,集成搭建自动化分析优化流程。设计标准正交试验,筛选得到一组具有代表性的变量。利用参数化模型快速流程化地建立输入变量与性能响应间的近似模型,基于近似模型对全铝框架式车身进行多目标优化。

3.1 设计变量的选取

小型电动车全铝框架式车身中,铝合金型材是白车身框架的主要组成部分。因此在白车身轻量化优化过程中,关键是对铝合金型材的结构及厚度的优化。6系铝合金型材由于其良好的挤压成型性能,可以根据实际需要调整其结构及厚度,因此在选取优化变量时应尽可能选取对白车身整体质量及性能影响较大的铝合金型材,对其结构及厚度进行优化。

在建立结构优化数学模型时,初步选择具有优化潜力的型材板材的厚度变量34个、型材的位置变量11个,以及型材截面的形状变量11个,共计56个设计变量。考虑到过多的设计变量难以保证优化结果的准确性,同时增加计算时间,因此根据变量对目标性能的影响程度,对56 个设计变量进行二次筛选。根据每一类变量的具体个数,选取适当的标准正交表,各进行一次正交试验设计。

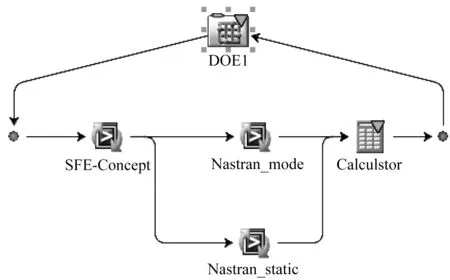

在Isight 软件中搭建集成SFE‐Concept、MSC Nastran及结果计算模块的自动分析流程,能够对试验设计的各个模型进行自动分析与结果提取计算,如图10所示。首先,在DOE模块中根据设计变量的种类及设计变量的个数定义标准正交试验矩阵;然后,集成SFE‐Concept软件,根据正交试验设计的参数变化后台调用SFE‐Concept 软件,实现隐式参数化模型的参数更改并导出相应的有限元模型;最后,集成Nastran求解器求解导出的有限元模型,计算并提取弯扭刚度及弯扭模态频率。

图10 Isight自动分析流程Fig. 10 Isight automatic analysis process

根据上述3类变量的正交试验结果,由各变量对响应的贡献程度百分比及交互效应,选取所需设计变量,包括对车身各项性能贡献度较大的关键设计变量及与关键设计变量有交互作用的交互变量,共计20个,每个设计变量各设3个水平,如表5所示。

3.2 近似模型的建立

近似模型方法是一种利用数学模型近似拟合输入变量与输出响应之间关系的方法。具体流程如图11所示。

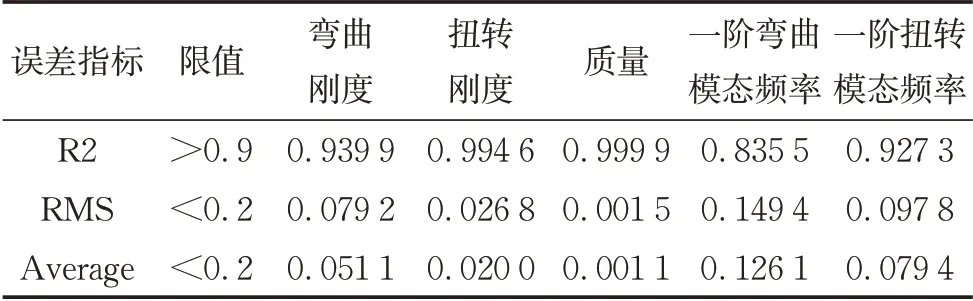

利用图10 建立的Isight 自动化分析流程,在DOE 模块中定义具有良好空间填充性的优化拉丁超立方试验设计,设计100 次试验进行近似模型的初始化,30次试验进行近似模型精度验证,求解得到各试验样本点的响应值数据,用于建立响应面近似模型代替实际有限元模型用于后续优化过程。采用R2(R-square)、RMS(root mean square)及Average这3种精度评价方式对响应面近似模型的精度进行验证,结果如表6所示。由此可知,建立的响应面模型具有良好的拟合精度。

3.3 优化结果及性能分析

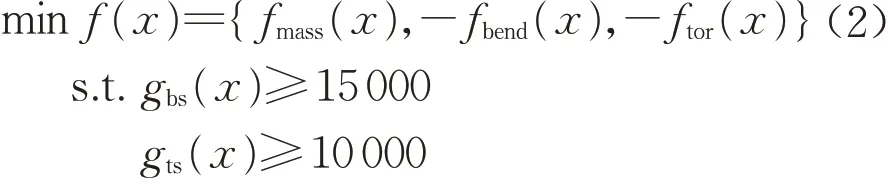

根据分析结果及预期目标,以车身整体质量最小、弯扭刚度最大为设计目标,弯扭刚度目标值、一阶弯扭固有频率目标值为约束函数,型材的位置参数、截面形状参数及型材板材厚度参数作为设计变量,建立如下关系式:

表5 优化变量汇总及优化结果Tab. 5 Summary of optimization variables and optimization results

图11 近似模型建立流程Fig. 11 Approximate model establishment process

表6 响应面模型精度Tab. 6 Response surface model accuracy

式中:fmass(x)为车身质量函数;fbend(x)为弯曲刚度函数;ftor(x)为扭转刚度函数;gbs(x)为弯曲刚度约束;gts(x)为扭转刚度约束;gbf(x)为一阶弯曲频率约束;gtf(x)为一阶扭转频率约束;xi为厚度、位置、截面形状设计变量;xia、xib分别为设计变量的上、下限。

为使得优化目标在同一数量级上,引入缩放因子,并根据需求对目标设置相应的权重。在Isight中建立基于响应面近似模型的优化流程,优化组件中选择NSGA‐Ⅱ多目标优化算法,初始种群数目为40,遗传代数为100 代。经过4 000 步的优化运算,在设计空间内生成一组Pareto解集。优化算法根据最初设置的各个目标权重推荐出一个最优设计方案,结果如表5所示。

根据优化结果,调整参数化模型的变量参数并进行弯扭刚度和模态的计算,结果对比如表2所示。与优化前的V1 车身相比,弯曲刚度提高40. 0%,扭转刚度提高33. 7%。且一阶弯曲模态频率降低6. 9%,一阶扭转模态频率提高28. 0%,均保持在目标范围内。车身整体质量下降了13. 1 kg,相比优化前减重11. 9%。上述优化结果表明,基于拓扑结果对全铝框架式车身重新设计,利用参数化模型快速建立响应面近似模型进行多目标优化取得了较为理想的效果。

4 结论

(1)根据拓扑优化结果重构V1 车身得到V2 车身,建立V2车身隐式参数化模型并在此基础上建立自动化优化流程对V2 车身进行多目标优化。结果表明:电动车全铝框架式车身各项性能均提高至目标范围内,同时整体质量下降了13. 1 kg,相比优化前减重11. 9%。

(2)将隐式参数化建模方法应用于电动车全铝框架式车身的多目标优化中,基于拓扑优化及隐式参数化模型的集成多目标优化方法能够有效地对小型电动车全铝框架式车身进行优化,能做到同时兼顾型材和板材的优化,并且取得良好的效果。

(3)该方法能够实现小型电动车全铝框架式车身优化的流程化,显著提高结构优化的效率及准确性,为小型电动车全铝框架式车身的开发设计提供新的思路和方法,具有广泛的工程实用价值。

作者贡献申明:

陈 鑫:指导论文写作,修改论文。

赵康明:进行仿真分析,辅助试验,写作论文。

沈传亮:修改论文。

郑开铭:进行试验。

吕 伟:进行试验。