油水环状流在突变管道内的数值模拟研究

2020-12-02姚建军吴君强郭春雷

姚建军,吴君强,郭春雷

(1 中石化广州工程有限公司,广东 广州 510000;2 中海油石化工程有限公司,山东 青岛 266101)

稠油由于其高粘特性,其直接输送的可能性较小[1]。传统的管道输油方式常存在高耗能、易改变油品品质以及需要配套的辅助设备等缺点,如加热、稀释、乳化等输送方式[2]。而水环输送则可以克服上述缺点,水环输送稠油时,核心油相不直接与管道内壁接触,外侧水层可以包裹着核心油相在管道中流动,大大减小了输送过程中的阻力,降低了成本[3]。近些年来,随着计算机技术的不断发展,数值模拟相对于实验得到的结果更加直观,因此,越来越多的学者将计算流体力学(CFD)技术应用于水环的研究。

国外将数值方法应用于水环的研究相对较早,最初一些学者针对水环的数值模拟研究主要集中于水平管道[4],但在实际输送稠油的过程中,并不能一直保持在水平流动,一些学者开始针对竖直和微倾斜管道进行了研究,然而,输送稠油时还会经过一些特殊部件,因此,后续学者针对水环经过90°弯管、Π型管、180°弯管又进行了研究[5-6]。国内对于水环的研究起步相对缓慢,目前针对水环的数值研究主要集中在水平管道、水环经过阀门、以及水环通过90°、180°弯管等[7-9]。

目前国内外对于水环经过特殊部件的研究鲜有涉及到突变管。然而,在长输管道中,突变管道也是常见的管道类型,它对水环的流型有显著影响,突变截面的变化甚至会对管道后10D距离处的流体产生影响[9]。因此,对水环经过突变管道研究十分必要。本文利用FLUENT软件,对水环经过突变管道后的油水体积分布、二次流分布以及压降特性进行了分析,为突变管道中水环输送稠油提供了理论指导。

1 模型的建立

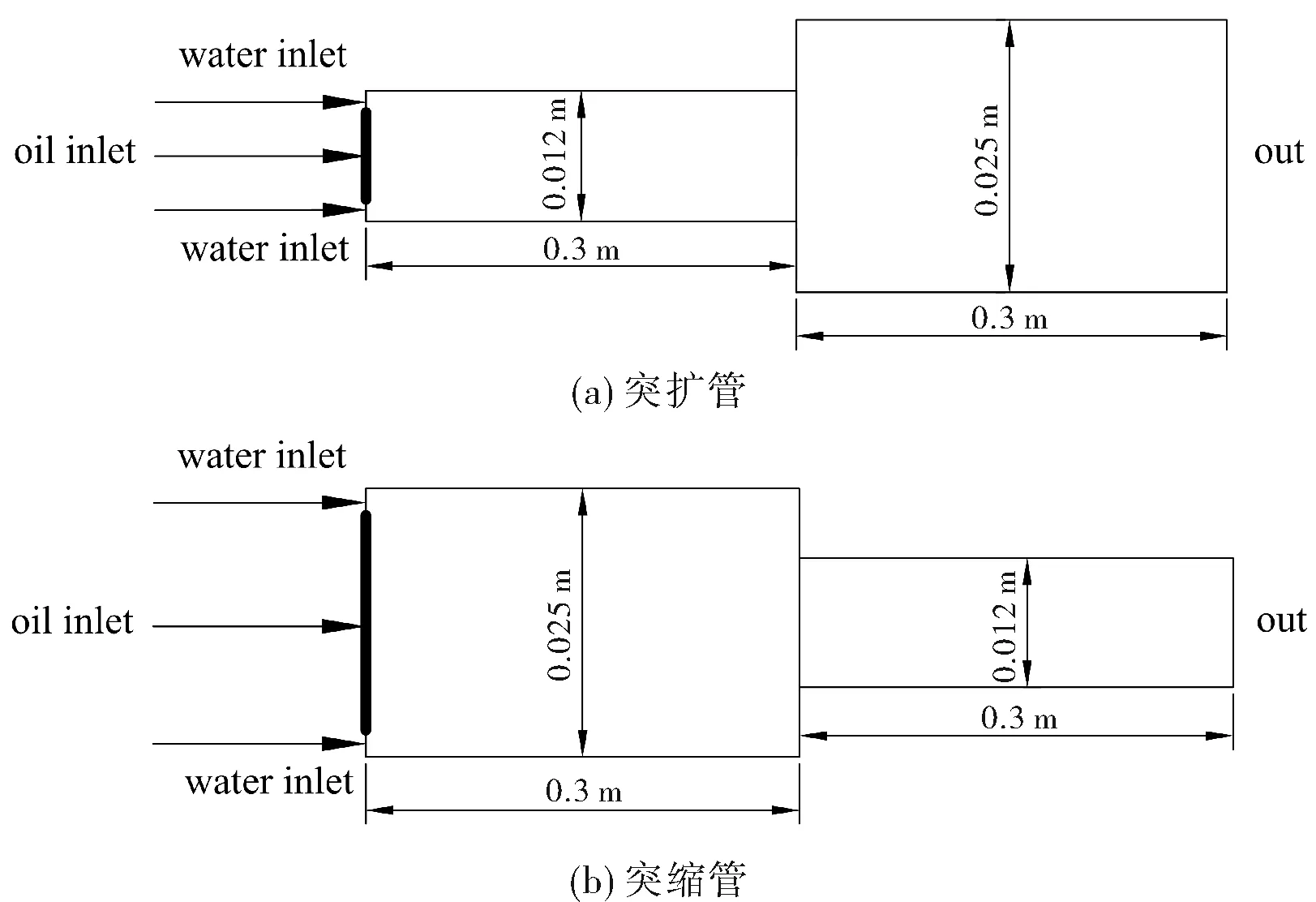

考虑到油水环状流在管道内的流动是三维的,并且突扩/突缩截面的变化必然会影响水环流经该位置处的流态,因此,本文建立了三维数值模型。该模型均由两段12 mm和25 mm的管径组成,每段长度均为300 mm。模型的尺寸如图1所示。

图1 突变管模型

2 数学模型

2.1 控制方程

FLUENT中计算流体的运动通常涉及到以下三个模型:VOF模型、欧拉模型、混合模型[6]。欧拉模型常用于含有颗粒流动的流体中,混合模型常用于存在气泡和颗粒的流体中,而VOF模型适用于互不相容的流体中。由于油水几乎是互不相容的,且VOF模型可以很好的捕捉油水的界面特征,因此,本研究最终选用VOF模型进行计算。

连续性方程如下:

(1)

式中:ρ为流体的密度,kg/m3;U为速度,m/s;t为时间,s。

动量方程如下:

(2)

式中:P为流场中的压力,Pa;g为重力加速度,m/s2;F为作用于系统的力,N;μ为流体的粘度Pa·s。

式(2)中涉及到的粘度和密度可用如(3)~(4)表示:

(3)

(4)

式中:p为相数,由于本研究中只有油水两相,所以p=2。αq、μq、ρq分别为第q相的体积分数、粘度和密度。

2.2 湍流模型

在计算两相流的运动时,需要考虑湍流模型,FLUENT中常见的湍流模型主要有标准k-ε模型、RNGk-ε模型和Realizablek-ε模型。由于油水物性稳定,且油芯一直保持层流,环形保持紊流,综合考虑计算时间和计算精度,最终确定选用标准的k-ε模型进行水环模拟研究[4]。

标准k-ε模型的方程如下:

(5)

(6)

(7)

(8)

式中:kt为紊流动能,m2/s3;εt为耗散率,m2/s3;μt为涡流粘度,Pa·s;Cμ=0.09,σk=1,σε=1.3,C1ε=1.44,C2ε=1.92。

3 物性及边界条件

3.1 物性参数

研究条件下油相粘度为0.22 Pa·s,水相粘度为0.001 Pa·s;油相密度为960 kg/m3,水相密度为1000 kg/m3。油水之前的界面张力设置为0.03 N/m。

3.2 边界条件

突扩和突缩管的进口条件均为速度入口,研究条件下油相速度入口设置为1.0 m/s,水相速度入口分别设置为0.5 m/s、1.0 m/s、1.5 m/s。出口设置为压力出口,出口压力设置为0。突扩管和突缩管的壁面均采用无滑移边界条件。

4 模拟结果及分析

利用计算流体力学(CFD)软件从油水体积分布、二次流作用、压降特性几个角度分析了突扩管和突缩管内水环的流动特性。为讨论方便,在本研究中,定义L为距突变截面处的距离,当截面位置处于上游时,定义为负,处于下游时定义为正;D为上游管道的直径。

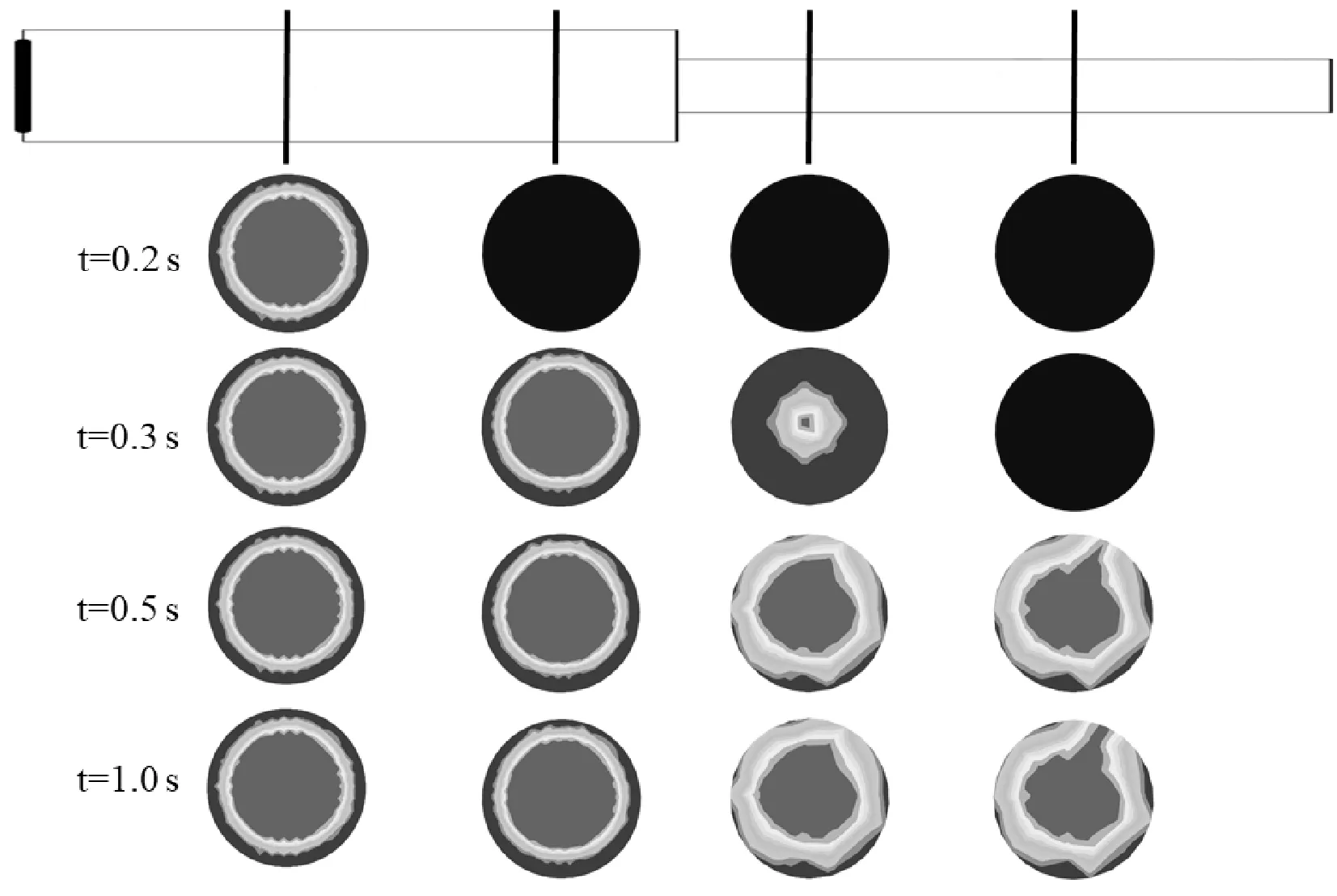

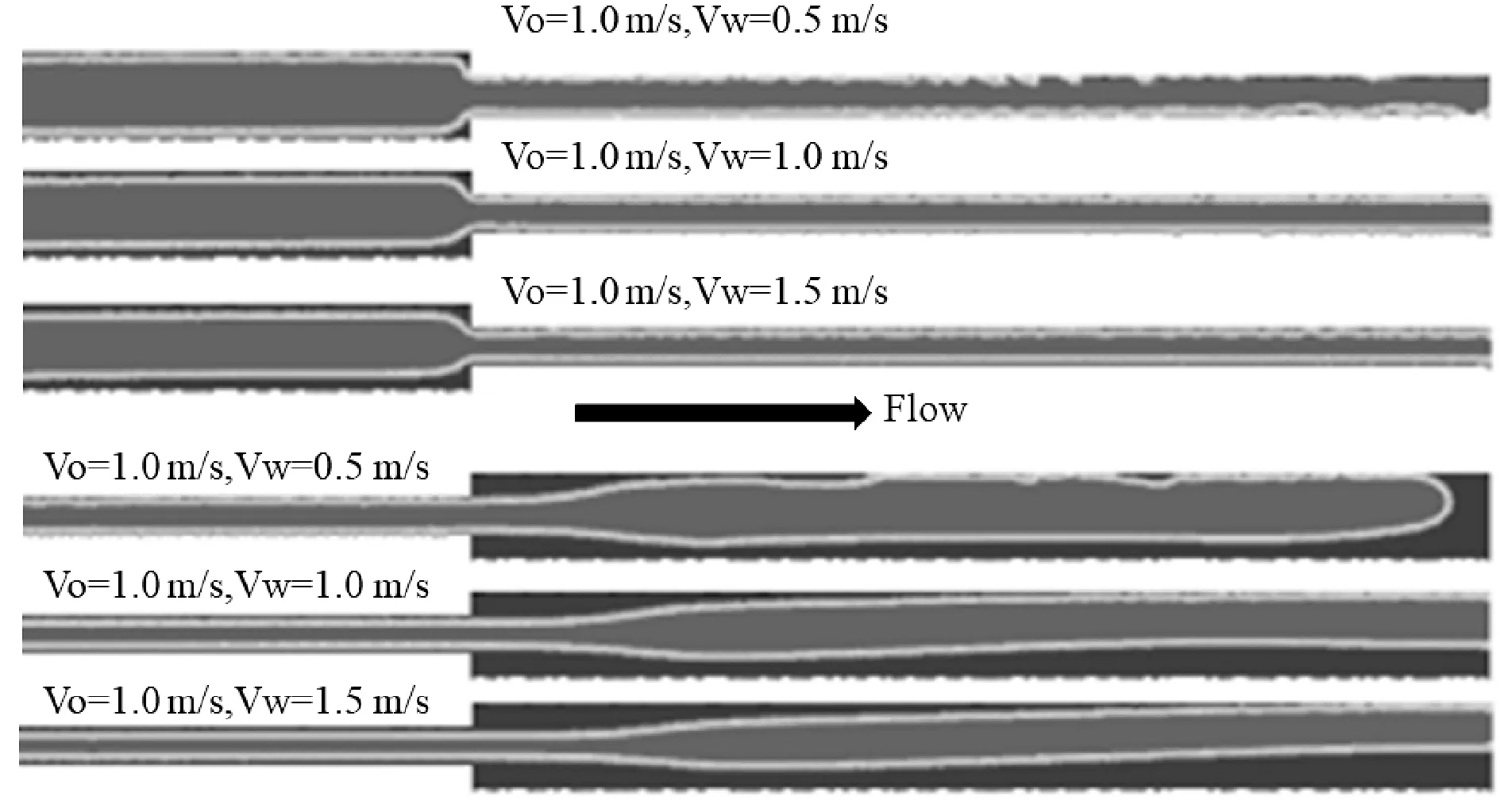

4.1 油水体积分布

图2为油水入口均为1.0 m/s时,突缩管内水环随时间变化的流动示意图。图3为不同油水入口速度下,水环在突缩和突扩管中的流动分布图。从图3可以看出:油水在进入突变截面之前,一直可以保持稳定的环状流动,而当油水经过突变截面后,核心油相逐渐向外侧扩散,并且在密度差的作用下,核心接触管道上侧内壁,最终导致水环失稳。从图4可以看出,油水在突缩管道中流动时,一旦经过突变截面,核心接触管道内壁,水环立即失稳;而油水在突扩管道中流动时,在刚经过突变截面时,水环反而可以保持更加稳定的流动,并且随着水速的增加,成环效果更好。

图2 Vo=1.0 m/s,Vw=1.0 m/s时,水环在突缩管内的流动分布

图3 不同入口速度下水环在突扩和突缩管内的流动分布

图4 突缩管中不同位置处的油相体积含量

图4为进口油速为1.0 m/s,不同水速下突缩管内不同位置处的油相体积含量。从图4可以看到:当水速为0.5 m/s和1.0 m/s时,水环在经过突缩截面后油相体积含量略微增加,这可能是因为水环经过突缩截面时核心变形逐渐失稳;当水速为1.5 m/s时,水环经过突变截面前后油相体积含量几乎不变,且水环几乎没有失稳。因此实际输送时水环经过突缩截面可以尽可能的增大水速以增加其稳定性。

图5为进口油速为1.0 m/s,不同水速下突扩管内不同位置处的油相体积含量。从图5可以看到:水环在刚经过突扩截面时,油相体积含量骤降,降低至极值后,又迅速上升。并且当入口水速为0.5 m/s时,水环经过突扩截面一段距离后的油相体积含量逐渐增大,这是由于此时水环失稳加剧,油相占据了管道中的大部分位置;当入口水速为1.0 m/s和1.5 m/s时,水环经过突扩截面稳定后的油相体积含量和之前几乎没有变化,因此,水环经过突扩管道时,水速的增加可以延长水环在管道中稳定的距离。

图5 突扩管中不同位置处的油相体积含量

4.2 二次流作用

由于水环在经过突扩/突缩管时的油水体积分布显著不同,为解释这一现象,研究了二次流对突变截面的影响,图6为入口油水速度均为1.0 m/s时,突变管道中的轴向截面的速度矢量和油水体积分布图。从图6可以看到,水环经过突缩管道后核心油相接触到管道的上侧内壁,逐渐失稳;然而水环经过突扩管后反而可以保持更加稳定的环状流动。这是由于,油水在经过突扩截面时存在二次流的作用,在二次流的作用下,核心油相被“推向”管道中心,形成更加完美的核心环状流;然而,突缩管中则不存在这一现象,水环经过突缩截面后核心接触管道内壁便立即失稳。

图6 V0=1.0 m/s,Vw=1.0 m/时,突变管中轴向截面的速度矢量和油水体积分布图

4.3 压降特性

为进一步了解水环在突变管道中的流动机理,对突变管内的轴向压降进行了分析。

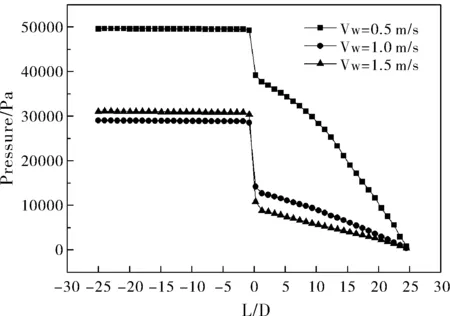

图7为Vo=1.0 m/s时,不同水速下突缩管中不同位置处的轴向压力分布。从图7可以看到,油水在进入突缩截面之前,压力稳定,经过突缩截面后,压力骤降至0。并且当入口水速为0.5 m/s时,水环在进入突缩截面前压力较高,经过突缩截面后压降梯度大;当入口水速为1.0 m/s和1.5 m/s时,水环经过突缩截面前压力较低,经过突缩截面后压降梯度相对较小。这是因为当入口水速为0.5 m/s时,油水在管道中成环效果较差,继续增加水速至1.0 m/s和1.5 m/s后,水环的稳定性增强,成环效果变好。

图7 V0=1.0 m/s,不同水速下突缩管轴向压力分布

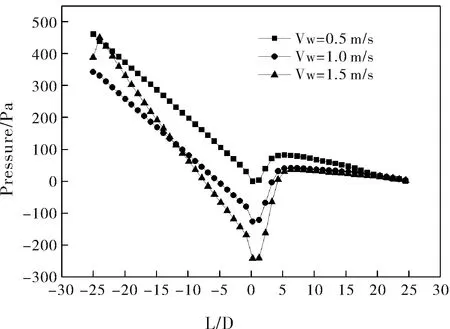

图8为Vo=1.0 m/s时,不同水速下突扩管中不同位置处的轴向压力分布。从图8可以看到,油水在进入突扩截面之前,压力逐渐降低,甚至出现了负压,而经过突扩截面后,压力先迅速增加,然后逐渐降低至0。这与突缩管中的压力变化趋势明显不同,这是因为水环在经过突扩截面时,水层区域存在二次流的作用,水层中的二次流使流动区域产生了速度“死区”,有利于核心向管道中心靠拢,这也可以解释为什么水环经过突扩截面油相并不会污染管道内壁。

图8 V0=1.0 m/s,不同水速下突扩管轴向压力分布

5 结 论

(1)利用CFD技术可以较为准确地获得计算结果,可以很好的获得油水在管道内的流动规律。

(2)水环经过突缩截面时会迅速失稳,水环经过突扩截面时,可以保持更加良好的稳定性,并且随着入口水速的增加,稳定性增强。

(3)水环通过突扩截面时,二次流的存在会增加水环的稳定性,并且入口油速一定时,水速的增加,其稳定性增强;然而水环在经过突缩截面时却不存在二次流作用,所以会迅速失稳。

(4)在实际条件下,水环输送稠油需要改变管径时,应优先选择使用突扩管道,这样可以增强其稳定性。