纳米金属的塑性形变和细晶强化

2020-12-01周晓玲

周晓玲,陈 斌

(北京高压科学研究中心,上海 201203)

材料的力学性能与塑性形变机制密切相关。纳米材料的塑性行为是否与粗晶材料不同引起了人们极大的研究兴趣。随着晶粒尺寸的下降,晶界在纳米材料中所占的比例升高,因此传统观点认为,晶界活动在纳米金属塑性形变中发挥着重要作用。普遍的观点认为,在晶粒尺寸大于30 nm 的纳米金属中,位错活动仍然是最主要的塑性形变机制[1-3]。在晶粒尺寸更小的纳米金属中,人们提出了位错[4-5]、形变孪晶[6-7]、层错[1,6]、晶界迁移[8]、晶界滑移[9-11]、晶粒转动[12-14]等各种塑性形变机制,然而却难以达成共识。在低于10 nm 的尺度内,理论研究一般认为纳米金属内部没有位错活动存在,晶界滑移是其唯一的塑性形变机制[9-10]。实验技术的限制使得人们很难在10 nm 的小尺度原位研究材料的塑性形变行为,纳米力学仍有很多未解之谜。

金属具有优良的导电性和延展性,但其机械强度和硬度较差。现代工业发展对高强度金属的需求日益增加,金属增强成为材料工程领域的重要课题。传统的金属增强方法包括晶粒细化、加工硬化或应变硬化、固溶体合金、孪晶强化以及引入第二相增强相强化,主要通过引入晶界、位错、点缺陷或增强相等,使缺陷与晶界、孪晶界、相边界相互作用,从而阻碍位错传播,使位错在界面处塞积,从而实现金属增强[15-18]。然而前人的研究表明,当金属晶粒尺寸减小到临界尺寸时,金属由于塑性形变机制的转变出现软化或反常霍尔-佩奇效应[9-10,19-21]。这一现象限制了通过传统晶粒细化增强方法来获得超强金属的可能,同时也表明金属增强仍是材料科学领域的长期挑战性课题。

实际上超细晶纳米金属的尺寸效应会导致强化还是软化仍有很大争议,众多研究报道了两种截然不同的结论[19-20,22-26]。这种争议主要来自两方面因素的影响。一方面,有研究者质疑部分前述研究中的超细纳米晶金属的软化效应可能只是一些因素导致的假象,理由是常用的惰性气体沉积法、磁控溅射法、非晶晶化法、电镀法和机械研磨法等制备纳米材料的方法可能会引入孔隙、非晶区域、化学态改变、晶形改变、杂质等因素,使得微硬度测试和拉伸测试中出现反常霍尔-佩奇效应的假象[27]。事实上,目前的材料制备方法很难制备出高质量的块体超细纳米金属用于传统的拉伸测试或硬度测试,尤其是晶粒尺寸在10 nm 以内的块体纳米金属。另一方面,纳米金属的塑性形变机制仍有很多未知之处,虽然研究者们提出了包括位错[4-5]、形变孪晶[6-7]、层错[1,6]、晶界迁移[8]、晶界滑移[9-11]、晶粒转动[12-14]等在内的不同缺陷或过程,但哪一过程对纳米金属的塑性形变起主导作用并决定其强度仍不清楚。因此,纳米金属的尺寸效应对强度的影响仍需要深入、全面的研究。

综上所述,纳米金属的塑性形变机制和力学行为仍有很多疑团。本文将介绍采用金刚石对顶砧结合径向方位的X 射线衍射(X-ray diffraction, XRD)及劳厄衍射方法原位探测不同晶粒尺寸的纳米镍的位错活动、晶粒转动和机械强度,以期揭示压力、应力和晶粒尺寸如何影响纳米金属的塑性形变活动和机械强度。

1 纳米金属的塑性形变机制

1.1 小尺寸纳米晶内部位错活动的探测

塑性形变是由于施加应力而导致的晶体颗粒形状或尺寸永久变化。塑性形变的发生使晶体结构中存在位错(缺陷或不规则结构)的可能性增加。在计算机模拟和电子显微镜分析的基础上,通常的观点是位错主导的塑性形变在至少10 nm(可能高达30 nm)的粒径以下变得不活跃[9-10]。这种观点认为,在某一临界晶粒尺寸以下,位错主导的形变活动将让位于晶界滑动、扩散和晶粒旋转等机制[6-7,9-12]。然而,超细纳米晶内是否仍能产生位错主导的塑性形变,压力如何影响纳米晶粒的形变,都是尚未解决的难题。

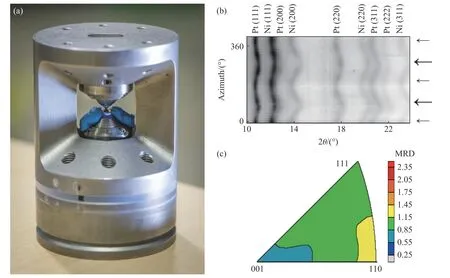

图1 (a) 径向衍射实验用全景压机,(b) 3 nm 镍粉在38.5 GPa 压力下的XRD 表征,(c) 反映3 nm 镍在38.5 GPa 下的形变织构信息的反极图[4]Fig. 1 (a) Panoramic diamond anvil cell for radial XRD experiments, (b) unrolled XRD image of 3 nm nickel at 38.5 GPa,(c) inverse pole figure reflecting the deformation texture of 3 nm nickel at 38.5 GPa[4]

为了研究晶粒尺寸和压力/应力对纳米金属塑性形变的影响,Chen 等[4]在劳伦斯伯克利国家实验室先进光源(ALS)的12.2.2 线站完成了金刚石对顶砧结合径向入射XRD 实验,原位记录了晶粒尺寸为500、20 和3 nm 的多晶镍样品在不同压力下的形变织构(晶体优先取向)变化情况。图1 显示了实验用全景压机和实验结果。对于500 nm 的镍样品,在3.0 GPa 以上的压力下已经观察到明显的织构;对于20 nm 的镍样品,在11.0 GPa 以上的压力下可以观察到明显的织构。出人意料的是,当压缩到18.5 GPa以上的压力时,3 nm 的镍样品中也出现了织构。这说明在高外部压力(应力)下,位错活动可以扩展到几纳米的小尺度。这一发现颠覆了传统观点认为的在10 nm 以下的小尺度不存在位错活动的结论,对后续纳米金属塑性形变机制探索、纳米金属增强研究以及纳米力学的发展具有积极的促进作用。随后Hughes 等[5]通过透射电镜在晶粒尺寸为5 nm 的铜试样中也观察到了位错活动,再次证明了Chen 等通过原位监测纳米晶形变织构变化得到的位错活动的结论是正确的。

1.2 纳米尺度晶粒转动的探测

晶粒转动被认为是纳米金属塑性形变的重要过程[12,28],且与一种特殊的晶体生长方式——晶粒的定向附着生长紧密相关[29-30]。虽然通过XRD 方法探测微米级晶体塑性形变中的晶粒转动是可行的[31],但是由于目前X 射线光斑无法聚焦到几十纳米以下的尺寸,对超细纳米晶体的晶粒转动进行原位探测仍非常困难,从而限制了纳米尺度的力学研究。此外即使纳米XRD 技术可用,X 射线对金属材料的穿透深度通常为微米级,采集到的谱图包含成千上万个纳米晶的信息,很难追踪单个纳米晶的晶向变化。

图2 (a) 不同压力(应力)下WC 标记晶粒的劳厄衍射斑点随金刚石的 ( 062¯)衍射斑的位置发生变化,表明标记晶粒发生了转动;(b)(c)不同应力下不同晶粒尺寸的纳米镍介质中的WC 标记晶粒的转动角度不同(WC 的晶轴比率c/a反映标记晶粒所处的应力状态,在相同的应力条件下,70 nm 的镍介质中的WC 晶粒转动角度最大)[13]Fig. 2 (a) The position changes of WC Laue spots relative to the diamond ( 062¯) diffraction spot at different pressures/stresses,indicating that the WC marker crystal rotates; (b)(c) the rotation angles of WC marker crystals in nickel media with different grain sizes at two different shear stress conditions (The lattice parameter ratio c/a of WC is used to reflect the shear stress conditions which WC marker crystals are exposed. At the same stress level, WC crystals in 70 nm nickel medium rotate the most.)[13]

为了克服技术难题,Zhou 等[13]采用劳厄X 射线衍射技术来监测包裹在不同晶粒尺寸的纳米镍介质中的微米WC 标记晶粒在不同应力下的转动情况。用WC 颗粒自身的晶轴比率反映标记晶粒承受的应力状态时,在相同的应力条件下,相同粒径的WC 标记晶粒的旋转角度应该大致接近。然而实验结果表明,70 nm 镍介质中的WC 标记晶体的旋转角度比其他任意尺寸的镍介质中WC 标记晶体的旋转角度都大(见图2)。这表明某一特定晶粒尺寸的镍介质的转动最活跃,与传统基于Read-Shockley 模型认为的晶粒尺寸越小则晶粒转动越活跃的观点[32]迥然不同。他们推断,晶粒旋转的尺寸依赖性逆转是由两种随晶粒尺寸变化趋势相反的形变机制交叠引起的,即由晶界位错主导的形变机制和由晶内位错主导的形变机制。前人的研究指出晶界位错活动随着晶粒尺寸的减小更加活跃[12,32],而Chen 等[4]和Zhou 等[13]通过纳米镍的形变织构变化发现了晶内位错活动随着晶粒尺寸减小而变弱的证据。这两种相反的变化趋势都对晶粒转动有贡献,它们的叠加导致某一中间特定尺寸的晶粒转动最大。这一新发现重塑了纳米金属塑性形变的知识,为理解和设计材料的结构和物理特性提供了指导,并推动了纳米技术的发展。

2 纳米细晶强化

在传统力学理论中,金属强度通常随着晶粒尺寸的减小而增加,遵循霍尔-佩奇关系。但是当晶粒尺寸减小到某一临界尺寸时,超细晶纳米金属的尺寸效应会导致强化还是软化仍存在很大争议[19-20,22-26]。为了在纳米尺度测试该定律,最近Yang 等[33]采用同步辐射XRD 技术测量了钨在非静水压缩下的屈服强度。实验结果表明,随着晶粒尺寸的减小,钨样品的屈服强度大大提高,霍尔-佩奇效应甚至在10 nm的小尺度仍然成立。晶粒尺寸为10 nm 的钨的屈服强度约为微米级钨的屈服强度的3.5 倍[33]。但是一些分子动力学模拟结果表明,在10~15 nm 左右的临界尺寸以下,纳米金属的强度不再随晶粒尺寸的减小而增加[9-10]。他们将其归因于纳米金属的塑性形变从位错主导向晶界滑移主导的机制转变。一方面,受限于传统拉伸强度测试和硬度测量技术,人们无法在实验上对10~15 nm 的纳米晶强度进行直接测量;另一方面,Chen 等[4]发现位错活动在3 nm 的小尺度仍然活跃,这一对超细纳米金属塑性形变机制的纠正也表明有必要对超细纳米金属的强度进行实验验证。

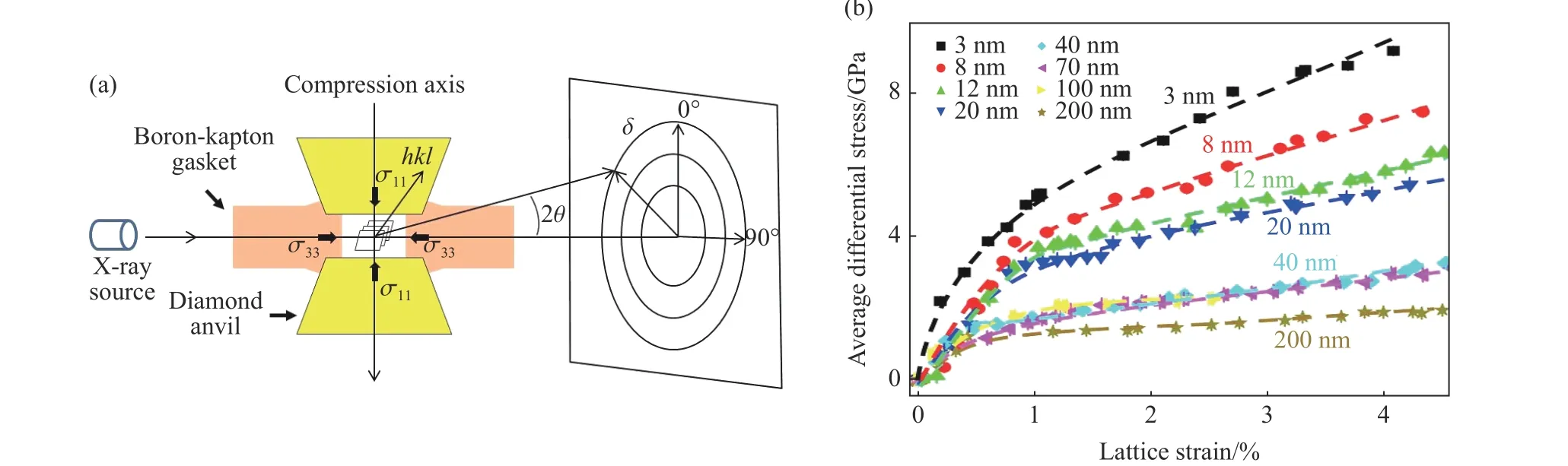

Zhou 等[34]将地球科学中常用的研究矿物形变的实验技术[35]——X 射线径向衍射结合金刚石对顶砧实验技术引入纳米材料形变研究中。在测量了8 种不同晶粒尺寸的纳米镍的屈服强度后,他们发现晶粒尺寸越小则金属强度越高的霍尔-佩奇效应在低至3 nm 的小尺度仍然成立(见图3),且20 nm 以下的纳米样品的强度相比于粗纳米晶有显著提升,3 nm 镍样品的屈服强度是普通商用镍材料的10 倍[34]。对卸压后的样品进行透射电镜分析,结果表明,200 nm 的粗晶镍样品中有经典的全位错活动,而3 nm 和20 nm 的镍样品中除了有少量全位错外,还有层错、孪晶等与偏位错有关的晶格缺陷[34]。这表明小晶粒尺寸的纳米镍经历了与粗晶截然不同的塑性形变活动。在考虑压力效应并对实验进行理论模拟后,他们发现,压缩使得前人提出的晶界滑移、晶界迁移等晶界塑性活动被抑制,从而使偏位错和全位错活动在纳米晶的塑性形变中被激发,而激发偏位错和全位错所需的应力与晶粒尺寸成反比,因此小晶粒尺寸的纳米晶需要更高的应力去激发偏位错和全位错,表现出更高的屈服强度。不同于粗晶样品内仅有全位错活动且晶界与全位错的作用导致细晶增强,在细纳米晶内部,层错和形变孪晶关联的偏位错主导的形变机制同全位错与晶界的相互作用共同导致了小尺寸纳米晶的超高强度[34]。这项工作是晶粒尺寸小于10 nm 的纳米金属强度的首次实验观察,也是晶粒尺寸在10 nm 以下的纯金属存在晶粒尺寸增强效应的首次报道。这表明晶粒尺寸增强效应客观存在,通过调控晶界、抑制晶界塑性活动,有望得到超高强度的金属。

图3 (a)高压原位径向X 射线衍射示意图;(b)不同晶粒尺寸的纳米镍的3 个晶面的平均差应力-晶格应变曲线(平均差应力是统计镍的(111)、(200)和(220)晶面的差应力平均值,晶格应变则通过晶格参数的相对变化与常压下晶格参数的比值算出)[34]Fig. 3 (a) Experimental setup of in situ high pressure radial XRD; (b) average differential stress-lattice strain curves of three lattice planes of nano nickel with different grain sizes (The average differential stress is calculated by averaging the differential stress of (111), (200) and (220) planes of nickel and the lattice strain is calculated by the relative changes of lattice parameters over the lattice parameter at ambient conditions.)[34]

3 结 束 语

通过以上研究,我们对纳米金属的塑性形变机制有了进一步了解。我们发现位错活动活跃的极限尺寸可以拓展到3 nm 的小尺寸;晶内位错和晶界位错这两种随晶粒尺寸变化表现相反的机制都对晶粒转动有贡献,它们的叠加效应导致某一中间尺寸的晶粒转动最活跃;晶粒尺寸的增强效应可以扩展到3 nm 的小尺寸,且20 nm 以下的纳米金属表现出更显著的高强度,这主要是由压力对晶界塑性的抑制以及层错和形变孪晶关联的偏位错同全位错与晶界的相互作用共同导致的。此发现有望对完善纳米力学理论知识以及开发具有优异性能的超强金属产生极大的推动作用。