炸药内爆驱动多层密绕螺线管的压缩稳定性

2020-12-01李建明周中玉宋振飞谷卓伟

刘 亿,李建明,周中玉,彭 辉,宋振飞,谷卓伟

(中国工程物理研究院流体物理研究所,四川 绵阳 621999)

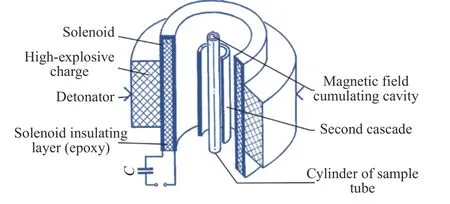

炸药柱面内爆磁通量压缩发生器技术(简称MC-1 技术)是一种将炸药爆轰产生的高能量密度化学能转变为超强电磁能的动态加载技术[1]。其工作原理是利用柱形炸药强爆轰向内压缩金属套筒,使其内部预先引入的初始磁通量在短时间内迅速聚积得到超强磁场。该技术产生的超高压力作用于样品时引起的熵增小、温升低,是一种应用前景广阔的高能量密度加载实验技术。对于单级MC-1 装置,金属套筒内爆压缩过程中界面不稳定性逐步发展,在磁通量压缩后期加剧磁场沿套筒厚度的扩散,此时测试样品腔经历一个磁等熵压缩与冲击过程,磁场峰值与界面不稳定性发展密切关联。20 世纪80 年代,俄罗斯实验物理研究院的Pavlovskii 院士[2]提出了使用同轴多级壳体代替单层套筒的多级MC-1 技术思想,通过施加十几特斯拉的初始磁场,采用二级或三级套筒压缩方式,获得了超过1 000 T的峰值磁场。多级MC-1 实验原理如图1 所示,多层复合密绕螺线管作为多级MC-1 装置的第一级套筒,既要在初始阶段通电以提供初始磁场,又要在炸药爆轰波作用下形成一个闭合金属套筒,向内压缩磁通量并逐级传递到内层套筒,最终使磁通量在轴心会聚,实现磁场的有效放大。

图1 多级MC-1 装置的工作原理Fig. 1 Working principle of the cascade MC-1 device

中国工程物理研究院流体物理研究所自2011 年开展MC-1 技术的理论和实验研究[3]以来,完成了多发动态实验。通过炸药驱动套筒的结构优化设计,金属套筒的界面不稳定性发展得到了较好的抑制,获得了约200 GPa 的等熵压力。为获取300~400 GPa 压力范围的磁等熵压缩,近年来课题组开展了多级MC-1 装置技术研究,其中一级套筒——多层密绕螺线管的压缩稳定性是决定整个磁通量压缩过程的关键因素。鉴于多级MC-1 装置分解实验周期长、原位诊断技术存在诸多不足的问题,本研究以多级MC-1 装置内爆高速摄影图像作为参考,采用有限元方法模拟多层密绕螺线管套筒内爆压缩过程,分析密绕螺线管结构设计及加工工艺的可行性,讨论与界面不稳定性发展相关的诸多因素,为后期实验装置优化提供参考。

1 多层密绕螺线管

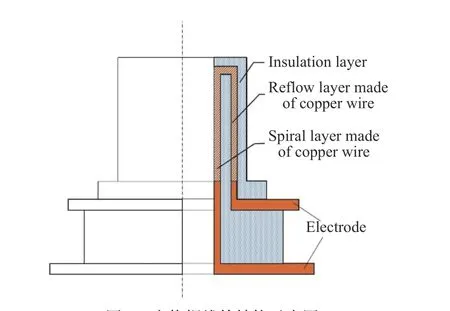

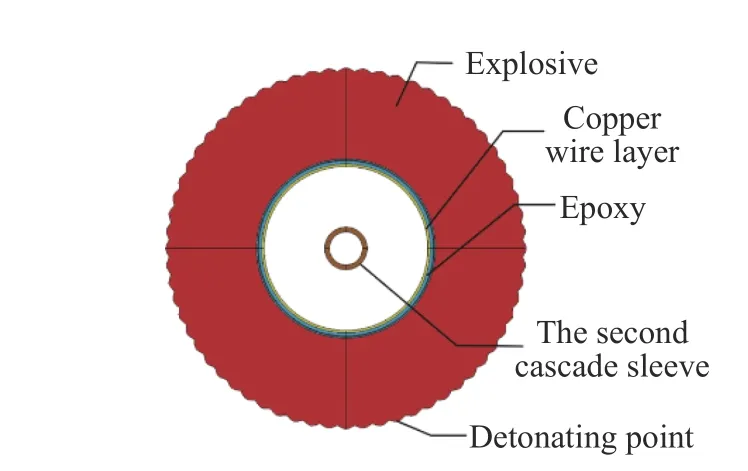

1.1 结构及工艺

多层密绕螺线管作为内爆压缩阶段的第一级套筒,既要在爆轰前期外接电容器以提供初始磁通量,又要在爆轰波阵面冲击下作为第一级套筒压缩磁通量,这对密绕螺线管的结构设计、力学强度、电气性能提出了很高的要求。如图2 所示,多层密绕螺线管分为螺旋层、回流层和内外环氧层,正负极位于螺线管同侧[4]。参照多级MC-1 装置原理[2],本研究制备了一种多层密绕螺线管,其内径为136.6 mm,外径为150.0 mm,总厚度为6.7 mm,根据材料和功能的差异,分成4 层,由内向外分别为螺旋层、内环氧层、回流层、外环氧层。螺旋层采用568 股漆包铜线(QZY-0.25)并绕,线圈匝数为2 匝,螺旋绕线区域的轴向尺寸为120.0 mm。

由于电容器组放电电流的上升前沿在50~60 μs 之间,为防止高频电流的趋肤效应对电流分布造成不均匀影响,避免螺旋层和回流层出现密度急剧变化,在制备过程中使用直径为0.25 mm 的漆包铜线进行绕制。炸药内爆压缩多层密绕螺线管实验中,螺线管套筒的对称性和均匀性是重要的几何指标。多层密绕螺线管为手工绕制,螺线的直径小且数量大,无法进行有效的无损检测,需要严格控制多层密绕螺线管构件的制备工艺,以降低螺线管加工不均匀性对实验结果的影响。

图2 密绕螺线管结构示意图Fig. 2 Schematic of the densely wound solenoid

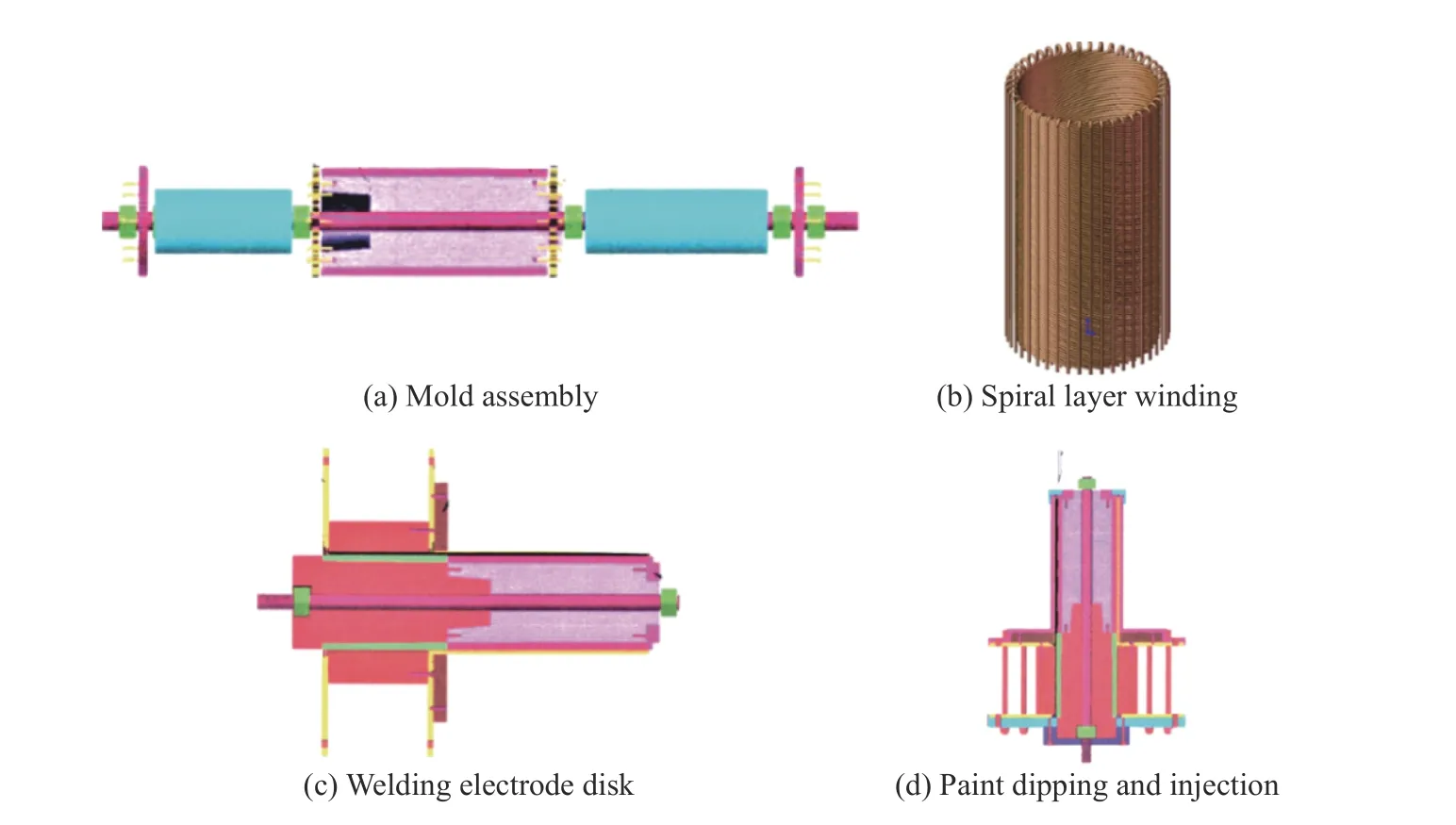

图3 密绕螺线管主要工艺示意图Fig. 3 Schematic of the fabrication of the densely wound solenoid

图3 给出了密绕螺线管的具体制备工艺。首先根据复合密绕螺线管的内径尺寸定制心模,并与有槽隔板组装,如图3(a)所示,定位隔板的环向凹槽用于固定漆包铜线。然后按两匝标准绕制漆包铜线,每8 根铜线为一组,以同样的流程绕制8 层,见图3(b)。螺旋层绕线结束后,在铜线外表面包裹一层厚度约1.4 mm 的绝缘GHG 复合纸(由聚酰亚胺薄膜粘接复合,外层包裹玻璃纤维布),耐压测试后,使用环氧树脂黏结。环氧层固化后,将线头一端引出,沿圆柱母线将铜线折返,均匀排布在绝缘层外表面。将正负电极盘装配到绝缘筒上,使用环氧树脂黏结。将装配好的绝缘筒和电极盘套入线圈自由端,保证电极盘与漆包铜线外表面之间的装配间隙小于0.2 mm,间隙处使用环氧胶黏结固定,见图3(c)。漆包铜线的两个自由端分别焊接到电极盘的正负极上,将半成品整体装配上环氧塑形外部模具,用螺钉固定后,放入烤箱内排潮,随后导入制备好的液态环氧树脂固化剂,经多次抽真空加压过程排除内部气泡后,进行烘烤固化,见图3(d)。最后依次拆除模具,使用车床对固化构件内外表面和环氧端面进行车削加工,以达到装配要求。

1.2 结构稳定性

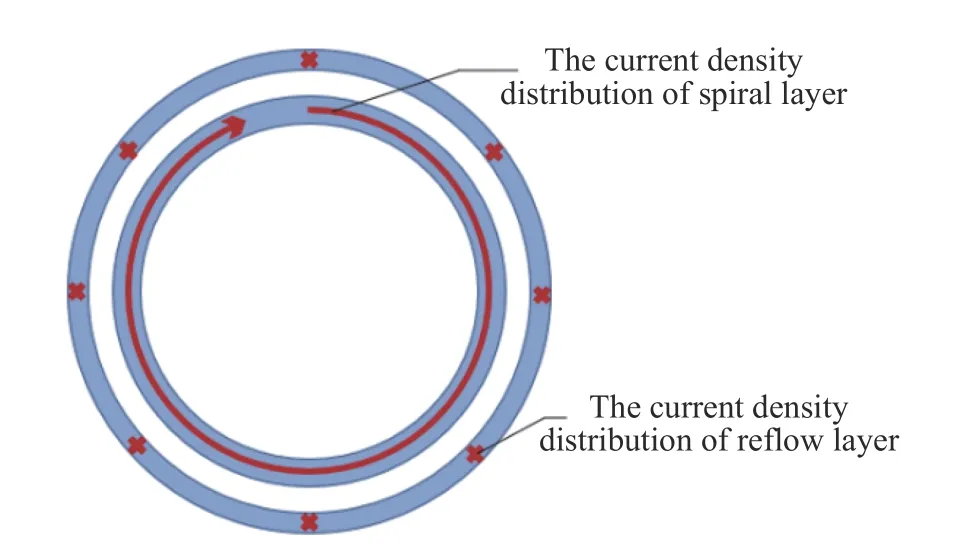

密绕螺线管在内爆前需要与电容器组连接形成闭合回路,通过电容器组放电,在内部空腔生成轴向初始磁场。使用有限元分析软件ANSYS 的电磁场模块,对通电过程进行结构稳定性分析。由于制备密绕螺线管所用的漆包铜线较细(直径0.25 mm),并且通过模具保证了铜线排布的均匀性,从制备过程中排除了高频电流趋肤效应对电流分布均匀性的影响,因此电流在整个金属导体层区域内可视为均匀分布。在数值模拟中,将螺旋层区域视为均匀绞线圈层,通过施加电流密度激励方式进行建模。如图4 所示,数值模型使用Solid97 单元,对空气域边界的Ax、Ay、Az磁矢势进行约束,将0.5 MA 电流载荷等效为电流密度进行加载,在螺旋层上基于24°螺旋升角施加环向和轴向电流密度,在回流层上仅施加轴向电流密度。数值结果显示,轴向上的磁场峰值约为4 T,与内爆实验中的初始磁场基本一致。

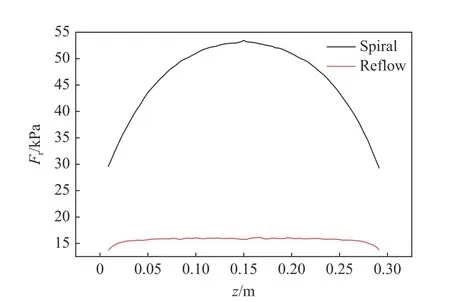

复合密绕螺线管套筒的螺旋层和回流层在导流过程中将承受径向电磁力Fr。如图5 所示,计算表明:螺旋层上的最大电磁应力为53 kPa;由于螺旋层绕线具有一定的偏转角度,所产生的磁通量具有少量的径向分量,导致回流层也受到径向电磁力作用,最大值为15 kPa。计算的应力值均远低于环氧树脂强度30 MPa,因此复合多层密绕螺线管套筒在初始磁场建立阶段可以提供足够高的机械强度,不会在炸药起爆前发生结构垮塌。

图4 螺线管各部分电流密度分布示意图Fig. 4 Schematic of the current density distribution of the solenoid

图5 螺线管中螺旋层轴向各位置的电磁力分布Fig. 5 Electromagnetic force distribution of the solenoid along axial direction

2 内爆压缩实验

2.1 实验设计

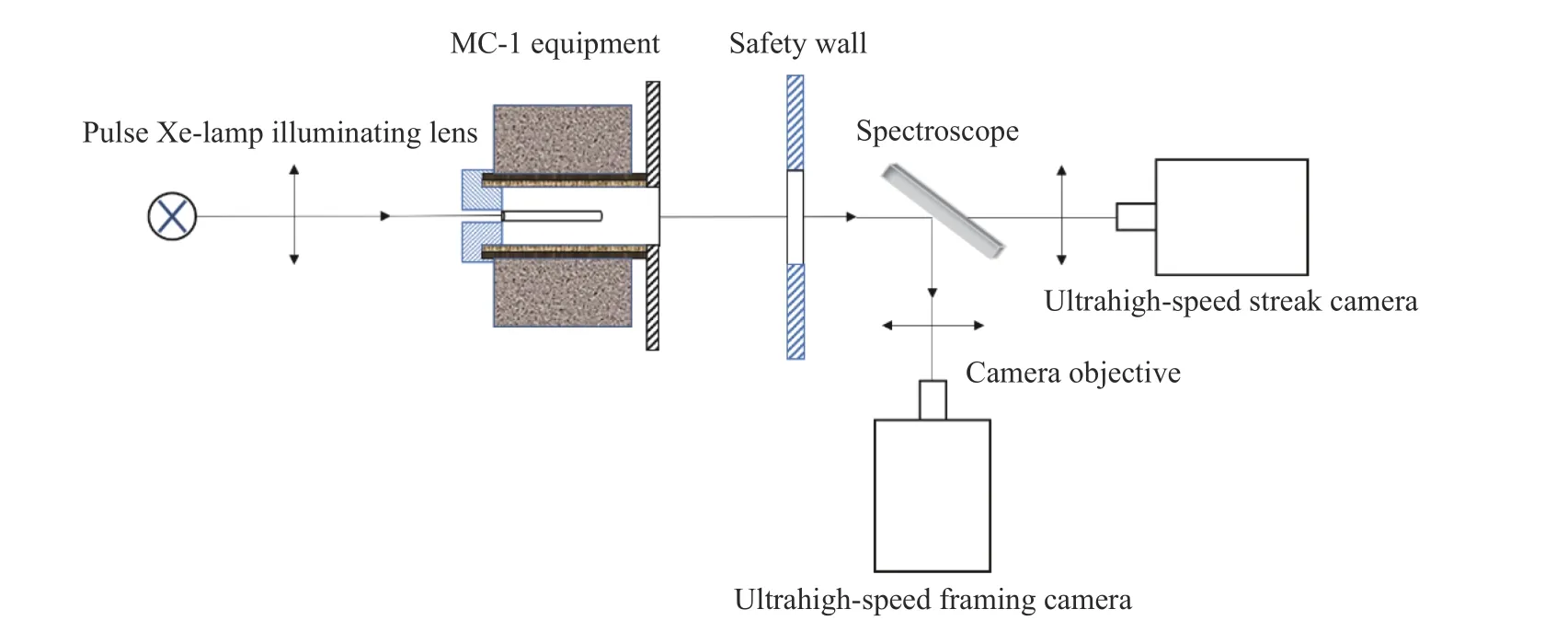

应用中国工程物理研究院流体物理研究所研制的高速分幅相机系统,观察套筒的内爆压缩过程以及界面不稳定性的发展。超高速摄影测试布局如图6 所示。脉冲氙灯光源通过照明物镜形成平行光后均匀照射被摄区域,经反射镜和相机物镜,成像在超高速同步分幅/扫描光电相机系统上。

图6 高速摄影测试布局Fig. 6 Layout of the high-speed photography

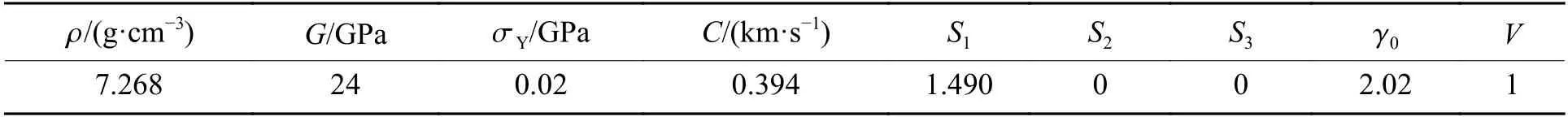

实验中多层密绕螺线管内部初始磁场约为4 T,炸药采用RDX/TNT(60/40),外径为300.0 mm,内径为150.0 mm,高180.0 mm,约20 kg TNT 当量,在炸药外侧使用环向具有16 个起爆模块的网络板进行起爆。其中,一级套筒(密绕螺线管)外径150.0 mm,内径136.6 mm,二级套筒外径28.0 mm,厚度2.0 mm。

2.2 结果分析

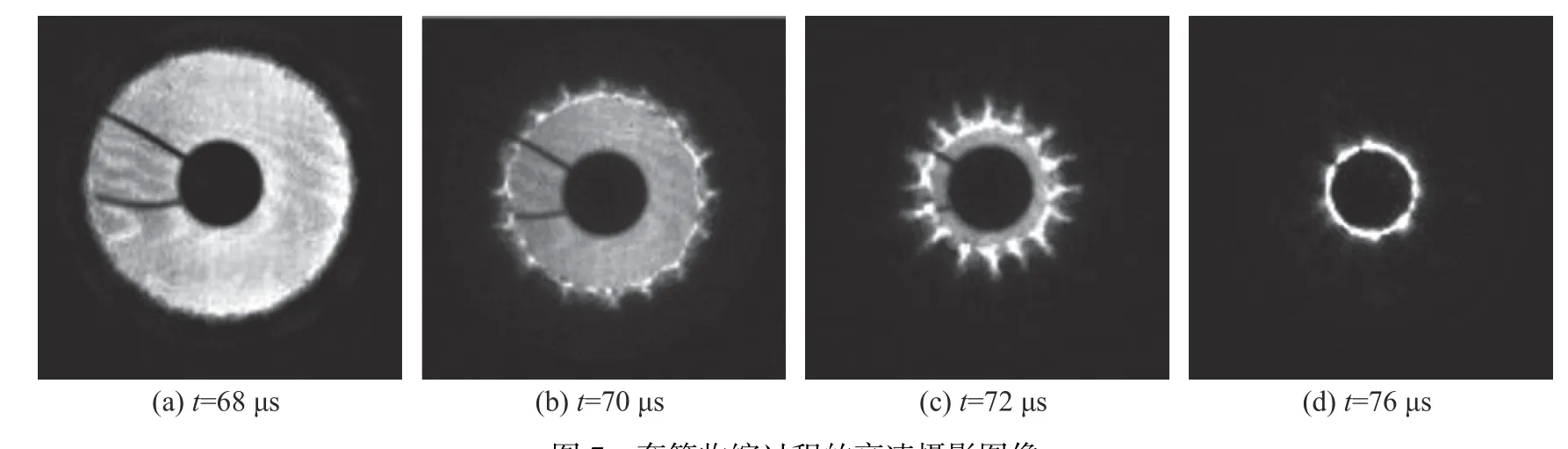

图7 显示了采用高速摄影技术记录的初级套筒运动形貌。t= 68 μs 时,套筒处于静止状态。t= 70 μs时,套筒在炸药强爆轰驱动下向内压缩运动,环向出现16 个发光点,与网络起爆板的起爆模块数量一致。实验表明,炸药环向多点起爆将发展出具有包络结构的爆轰波阵面,沿炸药厚度方向传播75 mm后亦不能均匀化,在套筒压缩初期引入周期性冲击扰动。t= 72 μs 时,螺线管套筒在惯性作用下向内高速运动,套筒外侧的周期性扰动进一步增长,发展出16 个发光锥。当一级套筒与二级套筒碰撞后,t= 76 μs时,二级套筒外界面出现了肉眼可分辨的环向扰动,但是基本保持结构对称性。

图7 套筒收缩过程的高速摄影图像Fig. 7 High speed photographs of sleeve shrinking process

需要说明的是,多层密绕螺线管中含有环氧材料,在内爆冲击下可能发生离解和喷射,从而遮挡内层金属界面的运动位置。根据摄影图像可计算一级套筒前沿的径向运动速度,t= 72 μs 时约为6.3 km/s,显著高于金属套筒计算速度(约4.5 km/s),说明套筒前沿存在低密度的离解环氧层。鉴于图像中套筒内侧表面的对称性较好,推断套筒在压缩后期没有出现严重的坍塌。

3 数值模拟验证

3.1 力边界条件处理

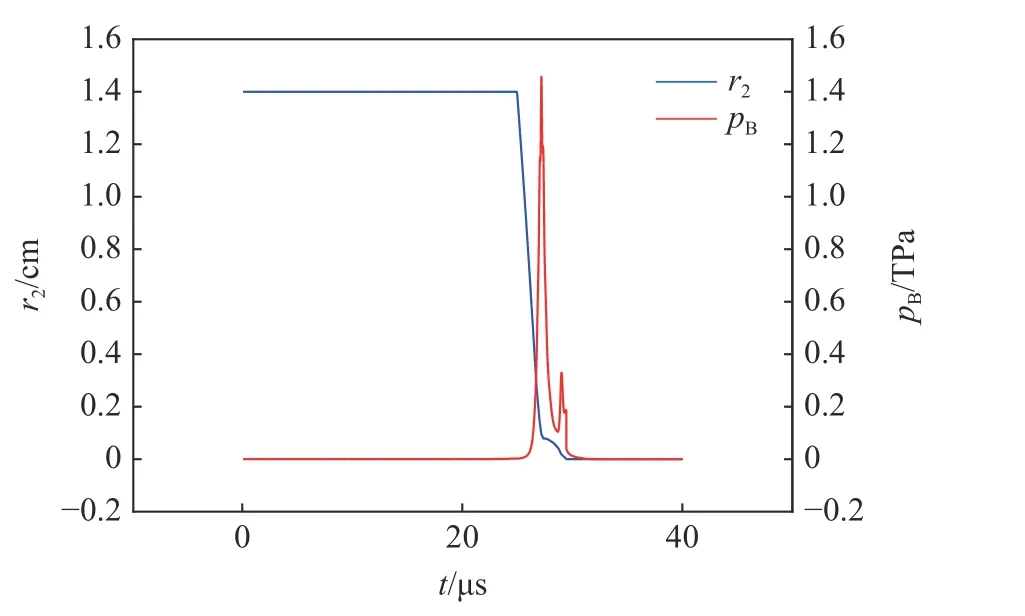

内爆压缩过程中,中心磁通量密度随空腔区域半径的减小而增大,套筒内表面所受磁压力也相应增大。在一级套筒与二级套筒碰撞之前,二级套筒的漆包铜线由于轴向排列而不能产生环向感应电流,所以对于这一阶段的内爆压缩过程,不考虑磁扩散效应。一级和二级套筒发生碰撞后,由于二级套筒环向导通,磁通量密度快速增大,内部磁压力迅速上升,此时磁压对套筒内表面的作用不可忽略。应用一维磁流体程序MC11D[5],在几何尺寸及材料参数保持一致的情况下,计算初始磁场为4 T时二级套筒半径r2和磁压力pB随时间t的变化曲线。如图8 所示,二级套筒内表面在26 μs 左右发生运动,磁压力急剧上升。以下有限元模拟计算中,将26 μs 后的磁压力曲线作为磁压边界条件施加至二级套筒上。

3.2 内爆过程数值模拟

3.2.1 计算模型及材料参数

图8 二级套筒内径及磁压力时程曲线Fig. 8 Time-history of the inner diameter and the magnetic pressure of the secondary sleeve

应用LS-DYNA 开展套筒内爆压缩过程的数值模拟。由于内爆结构具有轴对称特点,为减小计算量,建立1/4 计算模型(见图9)。一级套筒由内向外的4 层结构分别为螺旋层、环氧固结剂、回流层、环氧固结剂。炸药、螺旋层、回流层、二级套筒的网格数分别为76 800、720、496、400,内环氧层和外环氧层的网格数分别为40 和80。在模型左侧边界施加x方向位移约束,下边界施加y方向位移约束。内爆磁压力边界条件通过*LOAD_SEGMENT_SET 关键字施加到金属套筒单元上。

图9 内爆压缩过程数值模型Fig. 9 Numerical model of the implosion compression

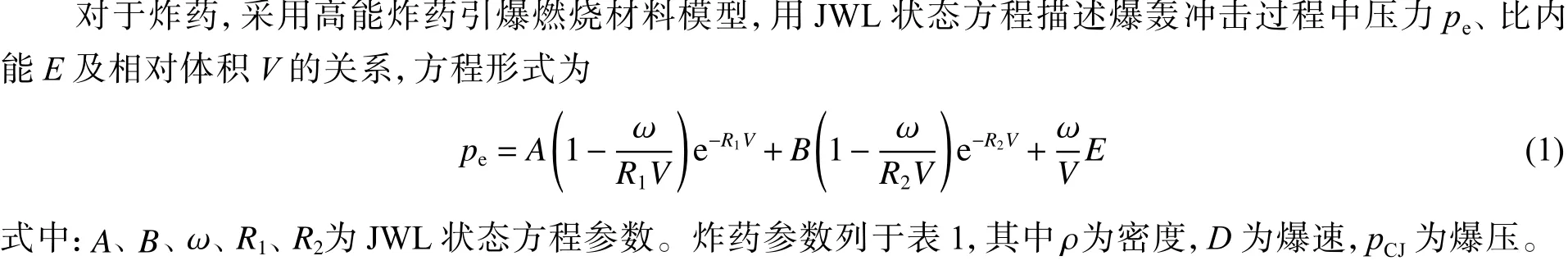

表1 Comp B 炸药的模型参数Table 1 Model parameters of Comp B explosive

复合密绕螺线管的螺旋层、回流层以及二级套筒均由漆包铜线和环氧树脂构成,差别仅在于漆包铜线的排列角度。对这3 部分结构,也使用流体弹塑性材料模型和Grüneisen 状态方程进行描述,在模拟计算中密度通过体积分数计算得出,具体参数见表3。

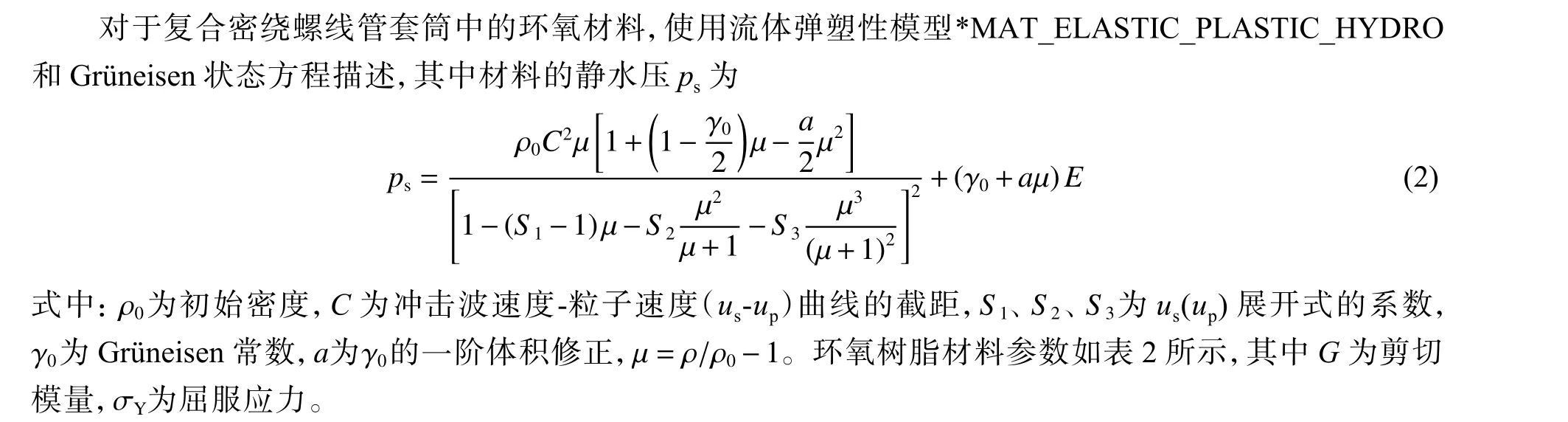

表2 环氧材料模型参数Table 2 Model parameters of epoxy material

表3 漆包铜线排布层模型参数Table 3 Model parameters of enameled copper wire arrangement layer

3.2.2 套筒内爆压缩过程的模拟结果

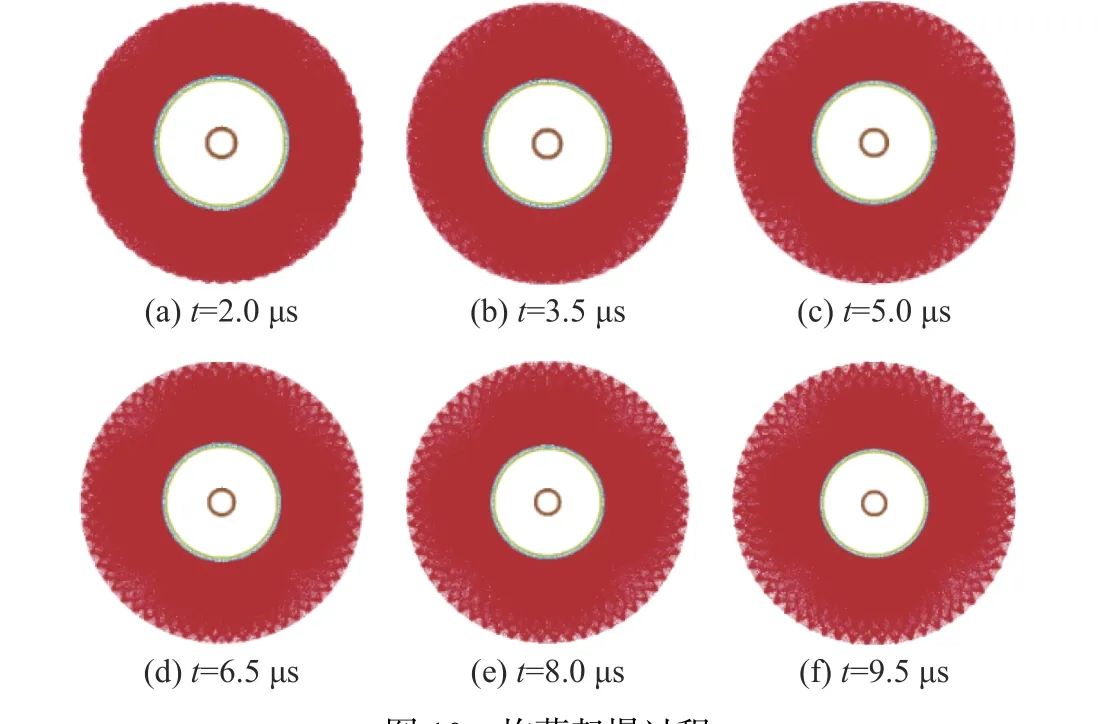

在炸药环向设置64 个起爆模块,炸药起爆和爆轰波发展过程如图10 所示。起爆后炸药内部爆轰波出现包络结构,爆轰波在t= 9.5 μs 左右到达一级套筒外表面,开始对套筒进行内爆压缩。

图10 炸药起爆过程Fig. 10 Explosive detonation process

炸药爆轰波在t= 9.5 μs 到达一级套筒外表面,推动套筒向内压缩。一级套筒在t= 24.0 μs 时与二级套筒发生碰撞,驱动二级套筒向内继续压缩。根据磁压力时程曲线,磁压力在25.0 μs 后开始作用于套筒内表面,一级和二级套筒的形貌变化如图11 所示。整个内爆压缩过程持续稳定进行,数值模拟结果表明套筒未出现结构失稳与垮塌情况。

图11 套筒收缩过程云图Fig. 11 Diagram of sleeve shrinking process

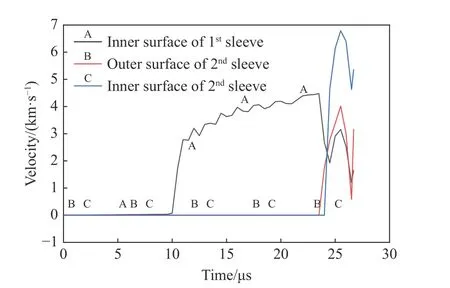

图12 给出了一级和二级套筒的界面速度时程曲线。与二级套筒碰撞前,一级套筒速度达到4.5 km/s。碰撞后,二级套筒外层速度峰值约为4.0 km/s,内层速度峰值约为6.6 km/s,由于高速碰撞产生了复杂的应力波作用,套筒将经历压缩与卸载瞬态过程,界面速度出现振荡,直至发生会聚反弹。

3.3 套筒压缩稳定性的影响因素分析

3.3.1 起爆点对压缩稳定性的影响

图12 套筒界面速度时程曲线Fig. 12 Time-history curves of sleeve interface speed

高速摄影图像(见图7)揭示,炸药环形多点起爆将在套筒外表面产生显著的周期性冲击扰动,起爆点数量可能直接影响内爆后期套筒的界面不稳定性发展。计算模型中,设置环向起爆点数n分别为16、32、64,图13 给出了不同时刻环向角度 θ 在0~π/2 范围内套筒内表面速度分布。计算结果显示,随着起爆点数的增加,套筒内表面速度的扰动呈减小趋势。当环向起爆点数为16 和32 时,界面速度呈典型的周期性振荡分布;当起爆点数增加至64 时,速度的周期性振荡消失,界面速度呈现随机涨落。

图13 起爆点数增加对套筒内表面界面速度分布的影响Fig. 13 Influence of increasing initiation points on the velocity distribution of the inner surface of the sleeve

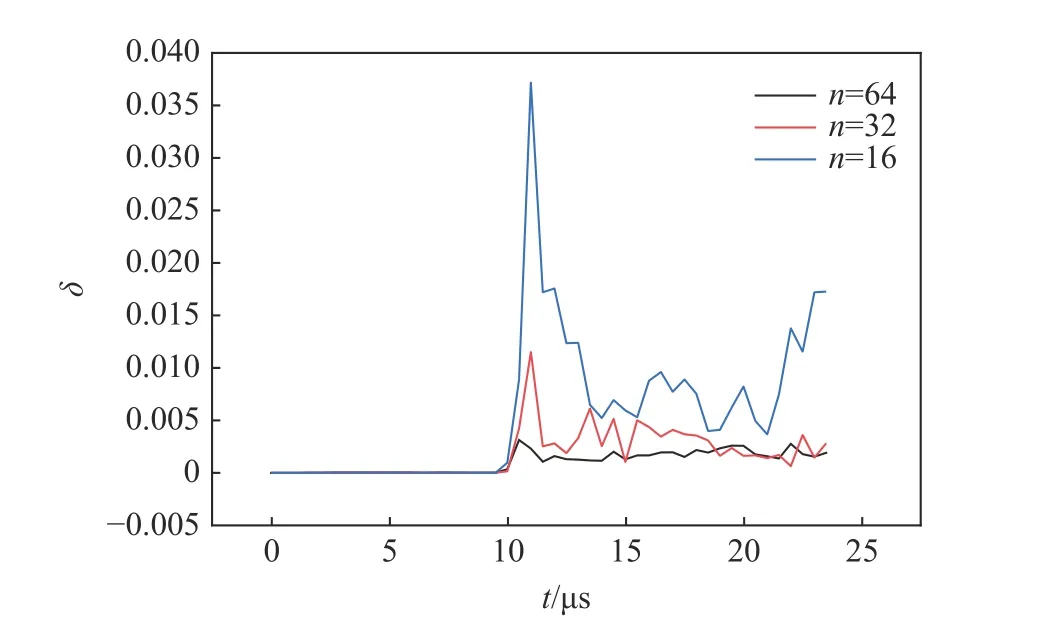

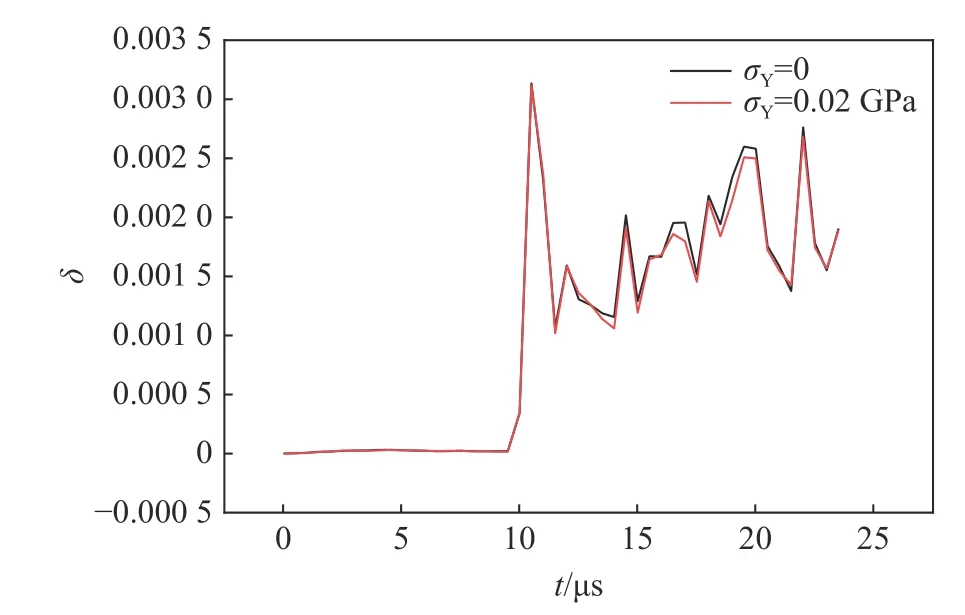

为了直观显示起爆点数对复合密绕螺线管套筒界面不稳定性发展的影响,计算了一级套筒内表面速度方差(δ)随时间(t)的变化曲线,如图14所示。起爆10 μs 后套筒内表面开始运动,爆轰波携带的周期性扰动导致界面速度方差迅速增长达到峰值,随着套筒的惯性压缩运动,速度方差呈现衰减且振荡走势。当n= 16 时,速度方差峰值为0.037,达到峰值后方差的振荡幅值仍保持高位,呈现不规则发展趋势;当n= 32 时,速度方差峰值为0.012,方差达到峰值后小幅攀升,然后呈单调下降趋势;当n= 64 时,速度方差峰值低至0.003,方差下降后基本稳定在0.002 的较低水平。计算结果表明:增加环向起爆点数可以显著降低界面速度方差峰值,有效抑制内爆套筒界面不稳定性发展。

图14 起爆点数不同时套筒界面速度方差时程曲线Fig. 14 Time-history curves of the velocity variance on the sleeve interface with various number of the initiating points

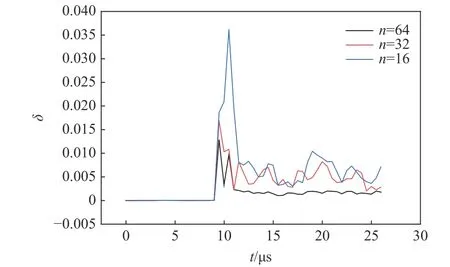

为了进一步揭示炸药的非均匀加载效应,图15 给出了炸药内界面的环向速度分布方差。比较图14 和图15 可以看出,当起爆点数相同时,炸药内界面与套筒内界面的速度方差峰值基本一致,说明套筒界面速度的初始扰动主要来自于炸药爆轰波。

3.3.2 结构优化设计探讨

图15 起爆点数不同时炸药界面速度方差时程曲线Fig. 15 Time-history curves of the velocity variance on the explosive interface with various number of initiating points

为研究套筒强度对炸药爆轰波初始冲击扰动的抑制作用,在数值模拟程序中将漆包铜线排列层的强度增加至20 MPa。复合密绕螺线管套筒的整体强度取决于环氧固结剂的黏结性质。当环向64 点起爆时,计算结果(见图16)表明,漆包线层强度对套筒界面稳定性的作用可忽略不计。

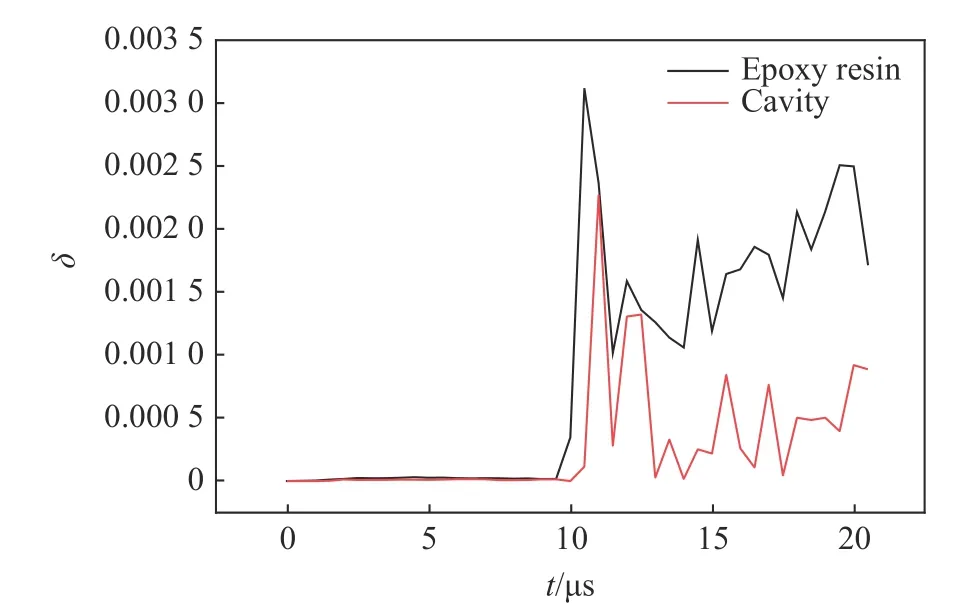

多层密绕螺线管套筒的外层环氧树脂不仅增加螺线管的结构稳定性,也具有衰减炸药强爆轰化学峰的作用,有利于保持套筒的冲击压缩稳定性。为进一步优化炸药强爆轰驱动套筒的结构设计,计算模型中在套筒与炸药之间分别添加1.0 mm厚的环氧树脂层和空腔。当炸药环向设置64 个起爆点时,套筒内界面速度方差计算曲线(见图17)表明,相比于环氧缓冲层,空腔构型显著地降低了冲击扰动峰值,并且后续速度方差涨落维持在较低的水平。因此,在螺线管套筒前设置1~2 mm 的空腔将有效地抑制炸药爆轰波引入的初始冲击扰动。

图16 强度不同时套筒界面速度方差时程曲线Fig. 16 Time-history curves of velocity variance on sleeve interface with different strengths

图17 缓冲介质不同时套筒界面速度方差时程曲线Fig. 17 Time-history curves of velocity variance on sleeve interface with different buffer medium

4 结 论

对直径为150.0 mm 的多层密绕螺线管开展了初始磁场为4 T 的炸药强爆轰柱面内爆压缩实验,得到了较清晰的套筒运动高速摄影图像。实验图像显示,炸药冲击压缩螺线管套筒时引入了显著的初始冲击扰动,虽然套筒内表面前沿形成离解的环氧层,但是金属结构未出现垮塌迹象。密绕螺线管内爆压缩过程中,套筒外层发展出16 个环向周期分布的发光锥,与炸药起爆网络板的环向模块数一致。炸药爆轰波沿厚度方向传播75 mm 后,多点起爆形成的包络结构仍未退化为均匀的平面(或柱面)爆轰波。炸药爆轰波阵面的周期扰动是导致套筒界面不稳定性发展的主要因素之一,值得深入研究。

利用显式动力学分析程序,对炸药驱动密绕螺线管内爆压缩过程进行数值模拟,计算结果显示了套筒的界面速度方差时程曲线。炸药多点网络起爆引入的初始冲击扰动将直接影响套筒的压缩稳定性,起爆点数的增加可以显著抑制界面失稳发展。同时,多层密绕螺线管强度低,在炸药与复合套筒之间引入厚度为1~2 mm 的空腔,将有效衰减初始爆轰波扰动。

感谢中国工程物理研究院流体物理研究所的仝延锦、唐小松、匡学武、畅里华、何徽等在实验中提供的帮助!