交叉耦合补偿在飞机水平安定面疲劳试验中的应用

2020-12-01张永兴

张永兴,米 征

(中国飞机强度研究所 全尺寸飞机结构静力/疲劳实验室,陕西 西安 710065)

1 引 言

在多通道飞机结构疲劳试验[1]过程中,各通道间通过试验件产生互相影响,从而形成交叉耦合,尤其在试验件刚度小、变形大的情况下,通道间的交叉耦合将增大试验加载误差,影响试验速率。

为了补偿交叉耦合作用对疲劳试验控制品质的影响,本文探讨了交叉耦合补偿技术的原理,研究了交叉耦合补偿技术在疲劳试验中的应用。实际应用结果表明,交叉耦合补偿技术可以有效补偿各控制通道间的耦合作用,改善试验控制品质。

2 交叉耦合补偿技术

交叉耦合补偿首先是在多轴运动系统[2]中提出的。在多轴运动数控加工领域,早期一般采用单独控制各轴运动的方法,通过单独控制各轴跟踪误差的方式降低系统的轮廓误差。但实际上,轮廓误差与各轴的跟踪误差并不是严格的线性关系,同时各轴之间存在相互影响及自身控制参数不匹配的情况,这些因素导致了单纯减小跟踪误差并不能提高系统的轮廓精度。为了进一步控制系统的轮廓误差,就需要在控制模型中引入补偿器[3],其方法是直接以轮廓误差为控制对象,将多个运动轴视为一个系统,不仅控制各轴的跟踪误差,同时考虑各轴运动的互相影响,根据轮廓误差的大小对各轴进行相应的补偿,从而达到对轮廓误差控制的目的。

2.1 飞机结构疲劳试验中的交叉耦合

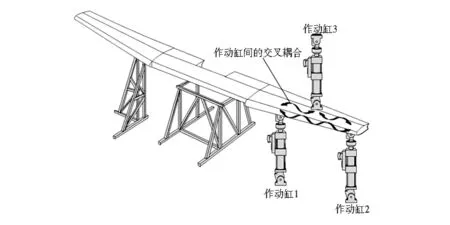

飞机结构疲劳试验一般通过液压作动缸将载荷施加到试验件[5]上,控制模式基本采用典型的PID控制[6],每个控制回路只控制单个加载点的加载误差。然而,现实中各加载点通过加载装置与试验件产生交叉耦合,造成单纯调整各个控制回路的PID参数无法进一步减小加载误差,典型机翼结构试验中的交叉耦合现象如图1所示。

图1 典型结构试验中的交叉耦合

2.2 飞机结构疲劳试验中的耦合补偿技术

多通道飞机结构疲劳试验可以视为一个多输入多输出系统,为了补偿各通道之间的交叉耦合,需要在典型PID控制回路的基础上增加一个补偿器,一般采用开环定参数补偿的方法,即在PID控制的基础上叠加对各通道的补偿量,如图2所示,而补偿量大小的确定则是基于在试件弹性范围内载荷与变形基本为线性关系的原则,通过一个典型载荷下的试验件响应测试得到对应的补偿量。

图2 交叉耦合补偿基本原理

基于MTS控制器的交叉耦合补偿控制技术[5]是用补偿矩阵将各控制通道间的影响进行解耦,基本方法是通过一个典型载荷状态下的测试,根据各通道在当前PID参数下的误差大小计算出所需的补偿量,具体算法如图3所示。

图3 交叉耦合补偿算法

以一个有n个控制通道的试验为例,补偿矩阵中Output为各控制通道的输出值,PIDFS为各控制通道的基本控制参数,矩阵中Cij为j通道对i通道的补偿系数,而主对角线上的元素Cii则是i通道对自身的补偿系数。矩阵中元素的正负代表补偿的方向,绝对值的大小与控制回路间耦合作用的强弱正相关。d(command)/dt为响应控制通道命令的微分。CCC_Span为补偿矩阵的比例系数,调节范围为0~1。

3 交叉耦合补偿技术的实现

交叉耦合补偿技术的实现应建立在对单个加载点充分优化的基础上,优化的内容应包含但不限于连接方式、伺服阀匹配性、基本控制参数等方面。

在一般的结构疲劳试验中,试验的载荷状态较多,试验件在不同载荷状态下的变形不同,各个加载点在不同载荷状态下的耦合作用强弱不一,试验中需要选取一个较为典型的载荷状态,在该载荷状态下测试试验件的响应,从而得到交叉耦合补偿矩阵。此时,该矩阵的补偿系数具有较好的代表性。实际应用过程中,交叉耦合补偿矩阵的生成过程应首先保证所有加载点处于张紧状态,即施加一定的预紧力,随后逐个加载点依次加载,任意时刻只有一个加载点处于加载过程,测试该加载点与其它加载点的耦合作用,矩阵系数的大小与符号则代表耦合作用的强弱与方向。

试验生成的交叉耦合补偿矩阵如图4所示,通过该矩阵可以看出,交叉耦合补偿系数大小差异较大,这是由于加载点位置的关系导致耦合作用强弱不同,从而需要的补偿量不同而产生的。

图4 交叉耦合补偿矩阵

在试验系统中,任意加载点状态的改变都会导致补偿系数矩阵发生变化,所以试验过程中,若加载系统的基本控制参数或者作动筒、伺服阀等硬件发生改变时,应重新生成补偿矩阵。

因此,交叉耦合补偿应用的条件是首先完成加载点的单点优化,包括优化加载系统的硬件和控制参数等,随后在固化加载系统的条件下应用交叉耦合补偿。值得指出的是,加载系统的间隙对交叉耦合补偿矩阵的影响较为明显,所以实际过程中应尽可能地消除连接间隙。

4 试验应用

大型客机水平安定面复合材料疲劳试验是为了研究复合材料在重复载荷下的疲劳特性而进行的一项研究性试验,该项试验为典型的平尾结构,采用复合材料,作为交叉耦合补偿技术的应用对象较为合适。在该项疲劳试验中,加载点间的耦合作用较为明显,严重影响了试验速度。基于提高试验速度的目的,在该项试验中应用了交叉耦合补偿技术。水平安定面复合材料疲劳试验结构如图5所示。

图5 水平安定面结构

试验沿平尾左右安定面对称布置了24个加载点,左右升降舵内、中、外对称布置了6个加载点,平尾安定面采用卡板加载,升降舵采用胶布带杠杆系统加载。试验现场如图6所示。

图6 试验现场

试验过程中,由于平尾外端的加载点载荷小,变形大,与其它加载点的耦合作用强,导致其跟随性较差,越靠近平尾外端,加载点跟随性越差且无法通过调整控制参数进行优化。交叉耦合补偿技术应用过程中,选取该疲劳试验中典型E类飞行谱块作为参考对象,根据试验实施载荷设计生成补偿矩阵的载荷谱,通过运行该载荷谱得到了30×30的交叉耦合补偿矩阵,左平尾加载点的补偿系数矩阵如图7所示。由图可知,靠近平尾外侧的加载点间耦合作用较为明显,补偿系数水平较高。

实施过程选取靠近平尾边缘的10肋、11肋加载点为对象对比分析补偿前后的效果。使用交叉耦合补偿前的命令-反馈曲线见图8,使用交叉耦合补偿后的命令-反馈曲线见图9。

图7 左平尾加载点补偿系数矩阵

图8 补偿前命令-反馈曲线

图9 补偿后命令-反馈曲线

通过对比可以看出,在循环载荷下,加载点的跟随性明显改善,加载误差减小,同时加载一个循环所用的时间显著缩短。应用结果表明,交叉耦合补偿技术不仅改善了加载点的跟随性,在减小加载误差的同时也提高了试验速率。本试验中,E类飞行谱运行时间由之前的30s缩短至14s,一个完整试验周期的运行时间由原来的80h缩短至40h,提速50%,效果显著。从应用规模和应用效果来说,达到了较好的水平。

5 结 论

本文针对多通道结构疲劳试验中的交叉耦合现象,研究了交叉耦合补偿技术在疲劳试验中的应用方法。实际应用表明,交叉耦合补偿技术可以显著改善疲劳试验中各加载点的耦合影响,减小控制误差的同时显著提高试验速率,从而节省试验运行所需的人力物力。交叉耦合补偿技术在大型客机水平安定面疲劳试验中的成功应用,为该技术在全尺寸飞机疲劳试验中的工程应用奠定了基础。