缺陷类型及尺寸对3238A/CCF800复合材料层压板压缩性能的影响

2020-12-01何丁妮李建伟黄剑进许名瑞

何丁妮,李建伟,黄剑进,许名瑞

(1.中国直升机设计研究所,江西 景德镇 333001;2.陆军装备部航空军事代表局驻景德镇地区航空军事代表室,江西 景德镇 333002;3.上海航空材料结构检测股份有限公司,上海 200120)

1 引 言

碳纤维增强树脂基复合材料(CFRP)具有比强度和比刚度高、可设计性强、抗疲劳断裂性能优异、耐腐蚀等优点,是轻质高效结构设计的理想材料,大量应用于直升机结构。复合材料在制造、加工和服役等过程中,结构部件出现缺陷和损伤的现象较为普遍,缺陷和损伤主要包括基体瑕疵、微裂纹、分层和脱胶、表面擦伤和划痕、受损的连接孔和冲击损伤等[1]。缺陷的存在大大降低了复合材料层压构件的强度、刚度以及材料的完整性,给飞行安全带来隐患。

目前,国内外学者对含缺陷的复合材料结构多是进行试验研究。W. Cantwell, P. Curtish和G. Dorey等[2-4]研究发现,即使是很小的冲击能量,也会降低碳纤维复合材料结构50%以上的承载能力。P. Gary和M. Riskalla[5]指出,生产过程中未发现的制造缺陷或使用中受到的冲击损伤均会引起复合材料结构灾难性的失效。H. Huang和R. Talreja[6]通过试验证明,制造缺陷会导致复合材料强度和刚度的急剧下降,剩余强度或刚度的下降与缺陷或损伤的形式和大小有关。S. S. Shams和R. F. El-Hajjar[7]研究了3种划痕深度对层压板拉伸强度的影响,发现划痕尖端位置以及划痕的深度是影响复合材料承载能力的关键,导致层压板未预计的压缩和扭转变形。许洪明等[8]对含分层缺陷的T300/BMP316复合材料压缩强度进行了试验研究,发现分层缺陷位于层合板厚度方向中间位置时对压缩强度影响较大。刘璐、冀赵杰、徐荣章等[9-11]对不同脱胶缺陷工型筋条的复合材料加筋板进行了压缩试验研究,发现缺陷尺寸增至80mm时,试验件后屈曲承载能力明显下降。吴维清等[12]对含波纹缺陷的复合材料层压板进行压缩试验,发现压缩载荷下波纹缺陷引起压缩弹性模量和强度显著减小。温泉等[13]对划痕缺陷的碳纤维/环氧树脂复合材料进行了试验研究,顾轶卓等[14]对不同工艺下缺陷的形成机制及铺层方式和变厚梯度对缺陷程度和分布的影响进行了试验研究。

为满足我国航空装备发展的需求,发展直升机用高韧性树脂基复合材料,相关学者对含缺陷的3238A/CCF300复合材料已进行了力学性能研究,发现冲击后压缩强度在150MPa~290MPa范围[15]。然而,对含缺陷的T800级碳纤维增强高强高韧复合材料的压缩性能研究还鲜有报道。本文选取划痕、分层和冲击3种典型缺陷形式及3种缺陷尺寸,开展了3238A/CCF800典型缺陷试验件的静强度压缩试验研究,分析了缺陷类型及尺寸对3238A/CCF800复合材料层合板压缩性能的影响。研究结果为直升机复合材料结构设计和强度分析提供数据支持及参考。

2 试验研究

2.1 试验件

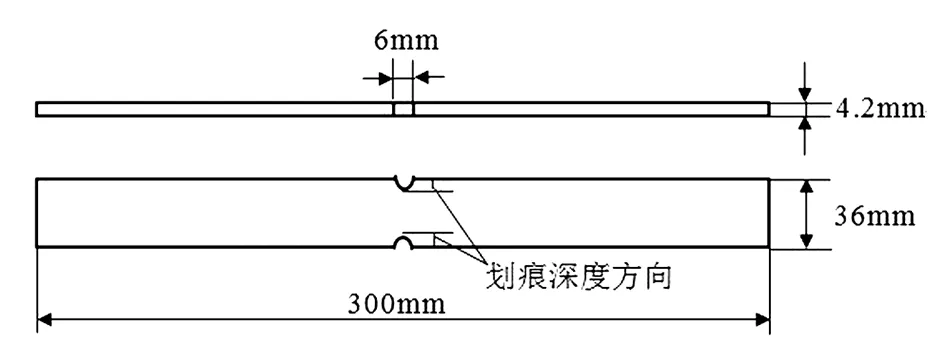

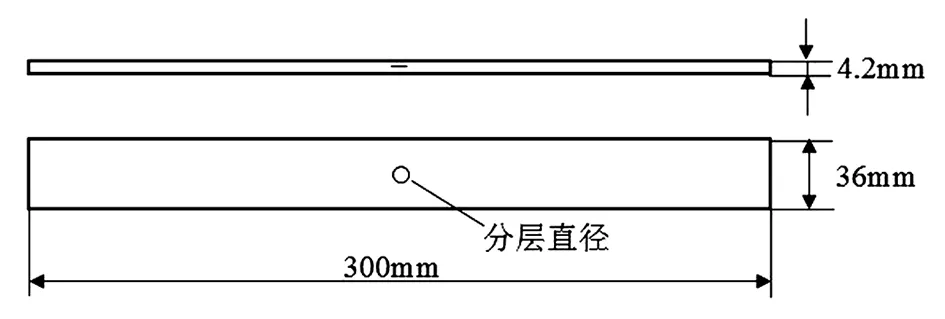

划痕及分层缺陷试验件均由铺层方式为[(45/-45)/(0/90)]2s的3238A/CCF800复合材料板材切割制成,试验件长度L=300mm、厚度T=4.2mm、宽度W=36mm。划痕缺陷通过在试验件长度方向的中间位置预制宽度为6mm,深度分别为2mm、3mm、4mm的凹陷,试验件缺陷位置及几何尺寸如图1所示。分层缺陷通过在试验件对称中心位置预制直径分别为4mm、6mm、8mm的穿透分层,试验件缺陷位置及几何尺寸如图2所示。

图1 划痕缺陷试验件示意图

图2 分层缺陷试验件示意图

冲击缺陷试验件由铺层方式为[(45/-45)/(0/90)]2s的3238A/CCF800复合材料板材切割制成,试验件长度L=150mm、厚度T=4.2m、宽度W=100mm,试验件几何尺寸如图3所示。冲击缺陷在试验件中心位置采用Zwick落锤冲击试验机制造,冲击完成后使用超声C扫描对损伤面积进行检测,开展不同能量下的冲击摸索试验,试验结果具体见表1。根据损伤面积的变化情况,最终选取30J、35J和40J三种能量进行冲击缺陷预制。

图3 冲击缺陷试验件示意图

表1 冲击能量摸索试验结果

2.2 试验过程

为获得不同缺陷类型和缺陷尺寸下3238A/CCF800复合材料层合板在静载荷下的压缩强度,根据标准ASTM D6484,在室温条件下对3种缺陷类型下3种缺陷尺寸共45件试件进行静强度压缩试验。试验在25吨Zwick电子万能试验机上进行,试验加载速率为2mm/min。为防止压缩试验过程中发生失稳,设计特定夹具保证试验顺利进行。加载至试验件出现破坏或者载荷从最大值下降30%时,可终止试验。

3 试验结果及分析

3.1 划痕缺陷试验结果分析

对划痕深度分别为2mm、3mm、4mm的试验件各5件进行压缩试验,压缩载荷-位移曲线如图4所示,各试验件压缩极限强度结果如图5所示,试验件破坏图片见图6。

图4 划痕缺陷试件压缩载荷-位移曲线

图5 不同划痕深度下试件极限强度

图6 不同划痕深度试件压缩破坏图片

由图4可知,划痕缺陷试验件的静压缩载荷-位移曲线几乎呈线性关系,无明显曲率变化,即划痕缺陷尺寸的变化不影响材料弹性模量。当载荷达到其极限强度时,试验件立刻脆断,断裂位置集中在划痕区域,说明划痕缺陷造成局部纤维损伤断裂,在压缩载荷作用下,划痕缺陷边缘部位会率先出现高应力区,引起材料的局部破坏和刚度衰减,进而影响划痕缺陷附近区域的刚度变化,从而导致层合板最终在划痕区域出现断裂。图5给出了不同划痕深度下各试验件的极限强度,可知随着划痕缺陷尺寸的增加,层合板的压缩极限强度逐渐减小,并且相同划痕深度下5件试件试验测得的压缩极限强度离散系数不大于2.65%,即试验测得的压缩极限强度分散性很小。

综上可知,3238A/CCF800复合材料层合板压缩极限强度随着划痕深度的增加而减小,且危险部位均集中在划痕缺陷区域。

3.2 分层缺陷试验结果分析

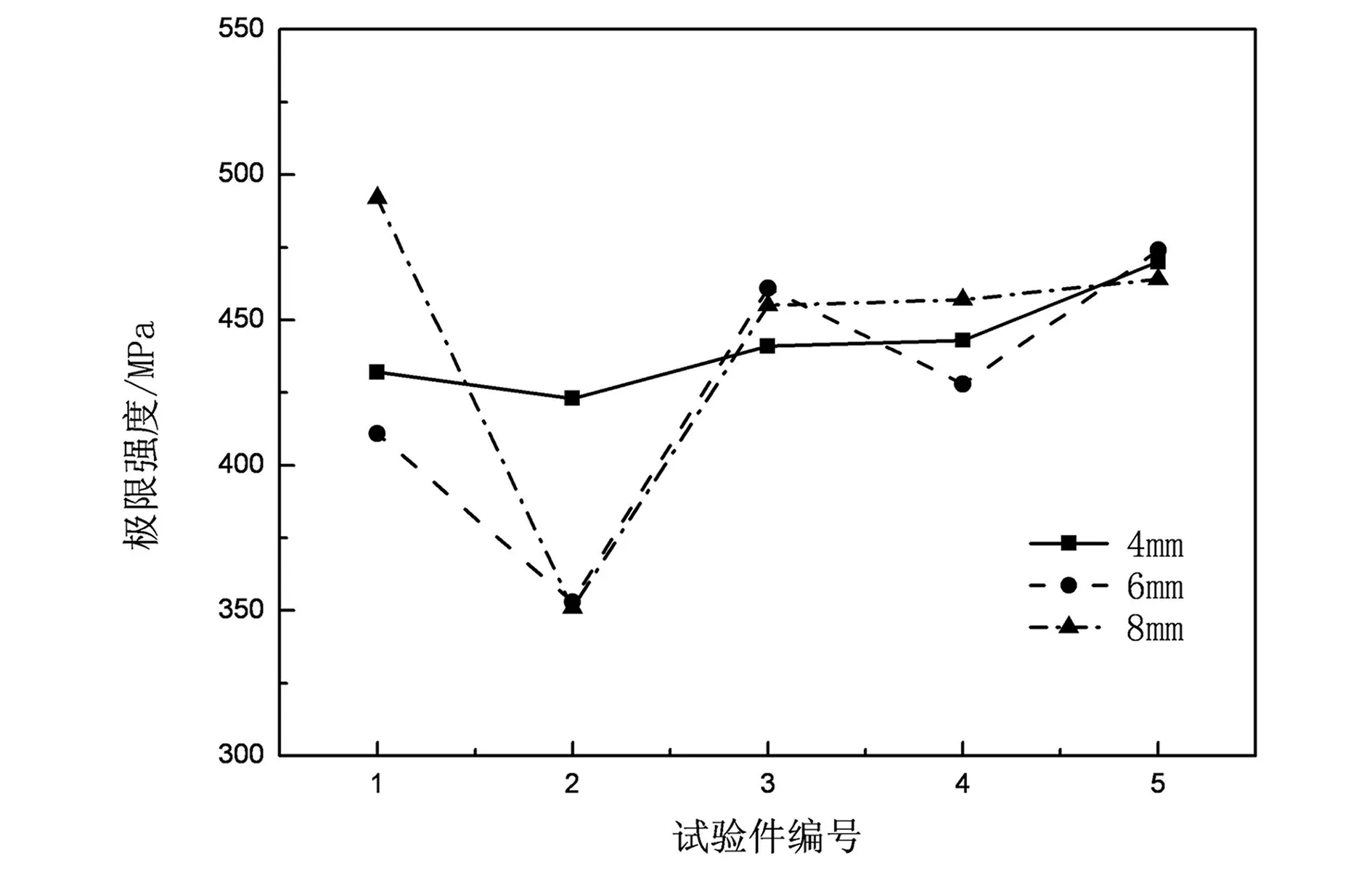

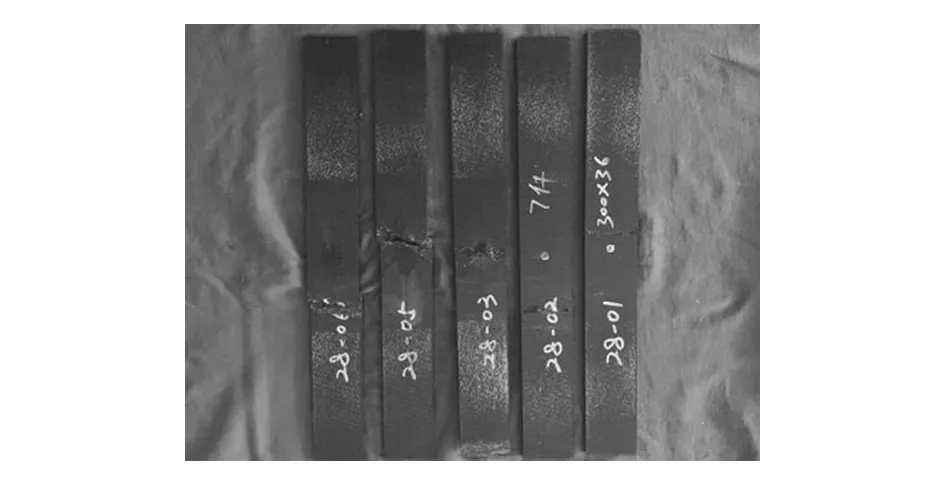

对分层直径分别为4mm、6mm、8mm的试验件各5件进行压缩试验,压缩载荷-位移曲线如图7所示,各试验件拉伸极限强度结果如图8所示,试验件破坏图片见图9。

图7 分层缺陷试件压缩载荷-位移曲线

图8 不同分层直径下试件极限强度

图9 不同分层直径试件压缩破坏图片

由图7可知,分层缺陷试验件的静压缩载荷-位移曲线几乎呈线性关系,无明显曲率变化,即分层缺陷尺寸的变化不影响材料弹性模量。当载荷达到其极限强度时,试验件立刻脆断,断裂位置有一定的分散性,这是由于分层缺陷不造成局部纤维损伤断裂,对层合板材料局部强度和刚度的影响不大,而复合材料自身具有一定的分散性,导致在压缩载荷作用下最终断裂位置不一致。图8给出了不同分层直径下各试验件的压缩极限强度,可见随着分层缺陷尺寸的增加,层合板的压缩极限强度无明显变化规律,并且相同分层直径下5件试件试验测得的压缩极限强度的离散系数最大为12.16%,即压缩极限强度分散性很大。

综上可知,在一定范围内,分层缺陷尺寸的变化对3238A/CCF800复合材料层合板压缩极限强度的影响不大,同时由于材料本身的分散性,导致各试件断裂位置以及试验测得的压缩极限强度有较大的分散性。

3.3 冲击缺陷试验结果分析

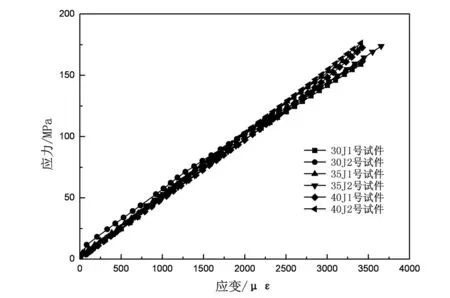

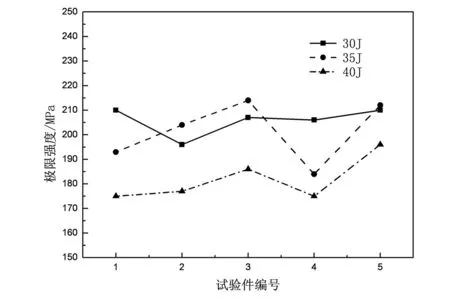

对冲击能量分别为30J、35J、40J的试验件各5件进行压缩试验,压缩应力-应变曲线如图10所示,各试验件压缩极限强度结果如图11所示,试验件破坏图片见图12。

图10 冲击缺陷试件压缩应力-应变曲线

图11 不同冲击能量下试件极限强度

图12 不同冲击能量试件压缩破坏图片

由图10可知,冲击缺陷试验件的静压缩应力-应变曲线几乎呈线性关系,无明显曲率变化,即冲击缺陷尺寸的变化不影响材料的弹性模量。当载荷达到其极限强度时,试验件立刻脆断,断裂位置都集中在冲击区域,说明冲击缺陷造成局部纤维损伤断裂,在压缩载荷作用下,冲击缺陷边缘部位会率先出现高应力区,引起材料的局部破坏和刚度衰减,进而影响冲击缺陷附近区域的刚度变化,从而导致层合板最终在冲击区域出现断裂。图11给出了不同冲击能量下各试验件的压缩极限强度,可知随着冲击缺陷尺寸的增加,层合板的压缩极限强度无明显变化,并且相同冲击能量下压缩极限强度的离散系数最大为6.34%,即压缩极限强度分散性偏大。

综上可知,在一定范围内,冲击缺陷尺寸变化对3238A/CCF800复合材料层合板的压缩极限强度影响不大,危险部位均集中在冲击区域。

3.4 缺陷类型和尺寸对压缩性能影响分析

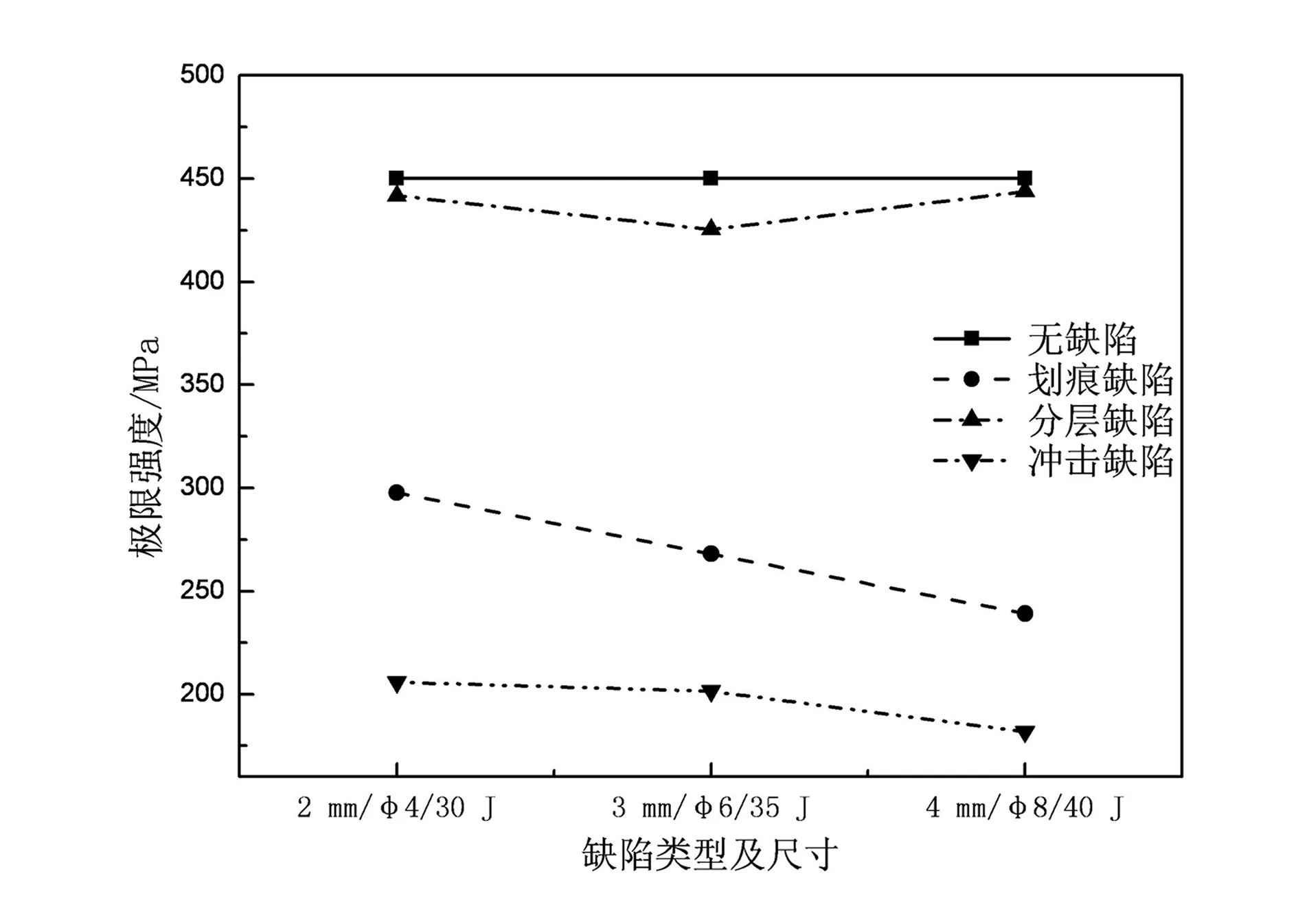

取铺层方式为[(45/-45)/(0/90)]2s,试验件长度L=300mm、厚度T=4.2mm、宽度W=36mm的3238A/CCF800复合材料层合板无缺陷试验件进行静力压缩试验,试验结果与相同缺陷相同尺寸下5件试验件的压缩极限强度平均值进行对比,分析不同缺陷类型及尺寸对3238A/CCF800复合材料层合板压缩性能的影响,结果如图13所示。

图13 不同缺陷类型及尺寸影响下试件压缩极限强度

由图13可知:

(1)不同缺陷类型对层合板压缩极限强度影响由大到小依次为冲击缺陷、划痕缺陷、分层缺陷。由于分层缺陷不造成局部纤维损伤断裂,对层合板材料局部强度和刚度的影响不大,其压缩强度接近无缺陷试验结果;而划痕和冲击缺陷会造成局部纤维损伤断裂,导致压缩强度降低,并且冲击缺陷产生的纤维损伤断裂更为严重,压缩强度降低幅度更大。

(2)在一定范围内,分层及冲击缺陷尺寸的变化对压缩性能影响不明显。

(3)划痕缺陷对层合板压缩性能的影响表现为随缺陷尺寸的增加,压缩极限强度呈线性下降趋势,即划痕尺寸的增加会导致纤维损伤断裂的面积增大,在压缩载荷作用下引起材料破坏和刚度衰减的区域增大,导致压缩强度线性下降。

4 结 论

本文对划痕深度分别为2mm、3mm、4mm,分层直径分别为4mm、6mm、8mm,以及冲击能量分别为30J、35J、40J下的3238A/CCF800复合材料层合板试验件进行静强度压缩试验研究,通过对试验结果的分析,得到缺陷类型及尺寸对3238A/CCF800复合材料层合板压缩性能的影响如下:

(1)划痕缺陷对层合板压缩性能的影响表现为随缺陷尺寸增加,压缩极限强度呈线性下降趋势,危险部位均集中在划痕区域。

(2)在一定范围内,分层及冲击缺陷尺寸的变化对层合板压缩性能影响不明显;冲击后层合板危险部位集中在冲击区域。

(3)划痕、分层、冲击缺陷尺寸的变化对层合板材料的弹性模量均无影响。

(4)不同缺陷类型对层合板压缩性能的影响由大到小依次为冲击缺陷、划痕缺陷、分层缺陷。