固废副产脱硫石膏煅烧预处理工艺

2020-12-01郭帝蒙海宁敖林张帅许彦明

郭帝,蒙海宁,敖林,张帅,许彦明

(镇江建科建设科技有限公司,江苏 镇江 212100)

1 研究背景及意义

电力能源目前为我国的产业发展和国民经济建设提供源源不断的动力。电力能源消费情况在一定程度上反映了一个国家经济发展的程度和水平,受我国燃料能源分布特点、能源设备水平等制约,传统燃煤发电仍然占据主导地位。而煤炭在火力发电的过程中排放大量的硫氧化物和氮氧化物等有害气体,二氧化硫的大量排放造成了酸雨和雾霾等恶劣环境污染,烟气脱硫制备半水石膏技术的应用既解决了环境污染的问题同时又给石膏产业发展提供了另一个节能环保的发展方向。

脱硫石膏又称烟气脱硫石膏、硫石膏、或 FGD 石膏(Flue Gas Desulfurization Gypsum),是对含硫燃料(煤、油等)燃烧后产生的烟气进行脱硫净化处理得到的工业副产石膏。其主要成份为二水硫酸钙(CaSO4·2H2O)。

经过全世界众多学者的研究发现脱硫石膏的二水硫酸钙相对天然石膏含量更高,因此,对脱硫石膏的制备技术进行研究意义重大。

本文旨在探索合适的脱硫石膏煅烧制度,并且通过单因素分析法来最终确定煅烧制度。以期将此煅烧制度应用到脱硫石膏产品的生产应用之中。

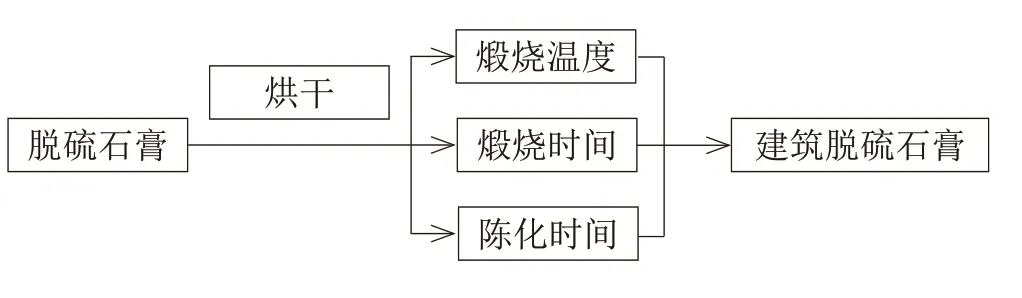

2 研究路线

根据研究内容,制定了脱硫石膏的研究路线:

3 脱硫石膏的特性及煅烧工艺研究

3.1 副产石膏和天然石膏(CaSO4·2H2O)的对比分析

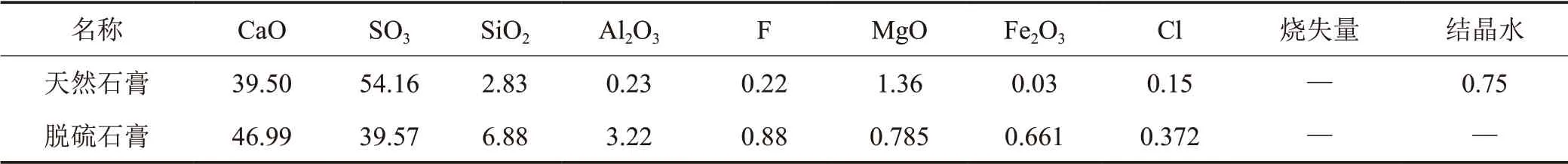

3.1.1 化学成分分析

通过 X 射线荧光光谱分析(X Ray Fluorescence),将低温烘干预处理后(45℃ 烘干,恒重,过0.2mm 方孔筛)脱硫石膏与天然二水石膏进行化学组分分析,结果如表 1 所示。由表 1 可以看出,脱硫石膏的化学组分与天然二水石膏相近,且硫酸钙有效含量更高。

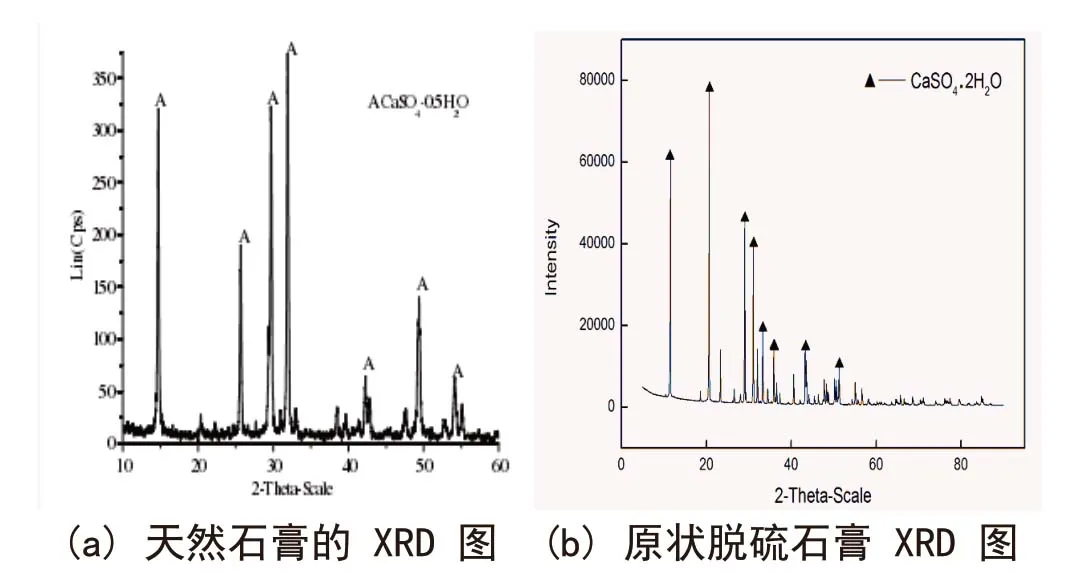

3.1.2 晶型分析

通过 X 射线衍射分析(X-Ray Diffraction)方法,将预处理后脱硫石膏与天然石膏进行晶体结构分析,结果如图 1。

图1 预处理后脱硫石膏与天然石膏晶体结构分析

由图 1(b)可以看出,与(a)相比,脱硫石膏的主要成分也为 CaSO4·2H2O,且硫酸钙的三强峰峰强更高,这说明脱硫石膏杂质含量更低,这也与 XRF 测试结果相吻合。

表1 脱硫石膏与天然石膏化学组分对比 %

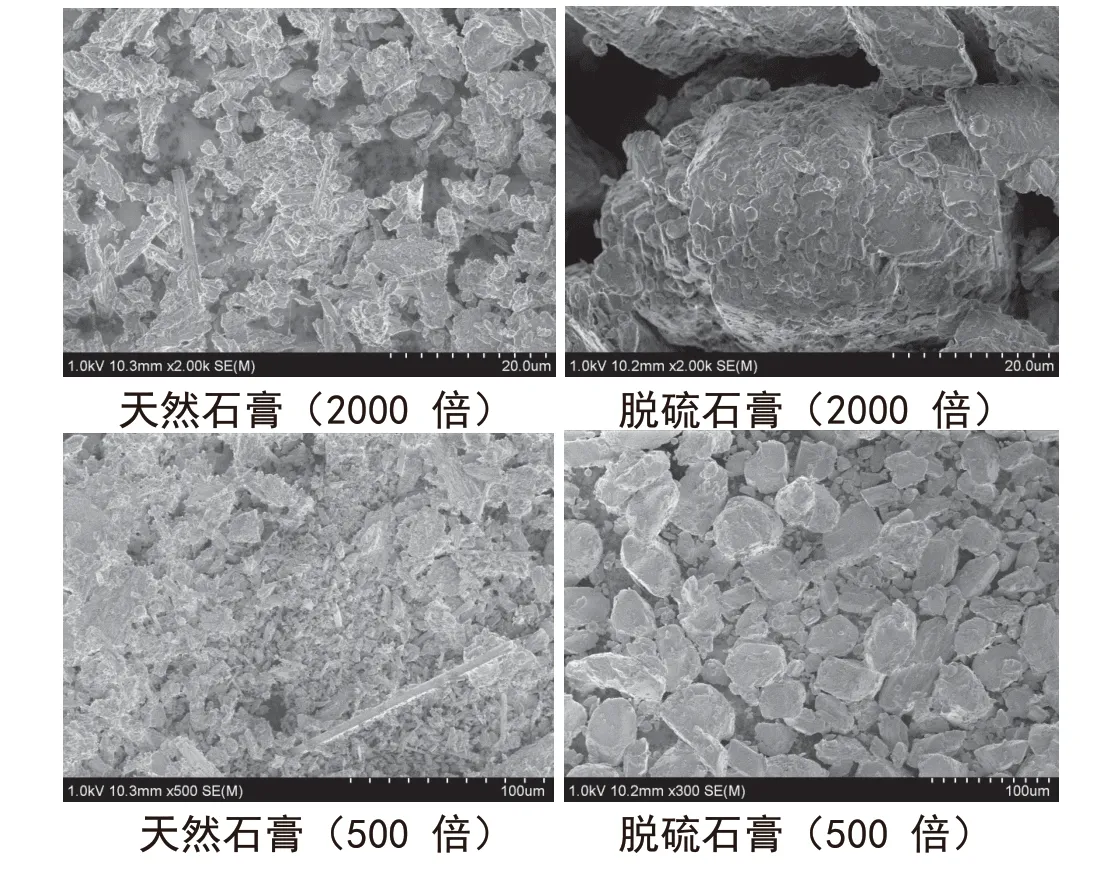

图2 天然石膏与脱硫石膏的 FE-SEM 图谱

通过场发射扫描电子显微镜(FE-SEM)方法,将天然石膏与预处理后脱硫石膏进行微观形貌表征,结果如图 2 所示。可以看出,天然石膏的晶粒尺寸要大大细于脱硫石膏,团聚现象较为严重,且天然石膏的晶粒主要呈现为不规则形状,其中夹杂着长条柱状。脱硫石膏晶粒分布较为均匀,无明显的团聚现象,呈现多边形板状。

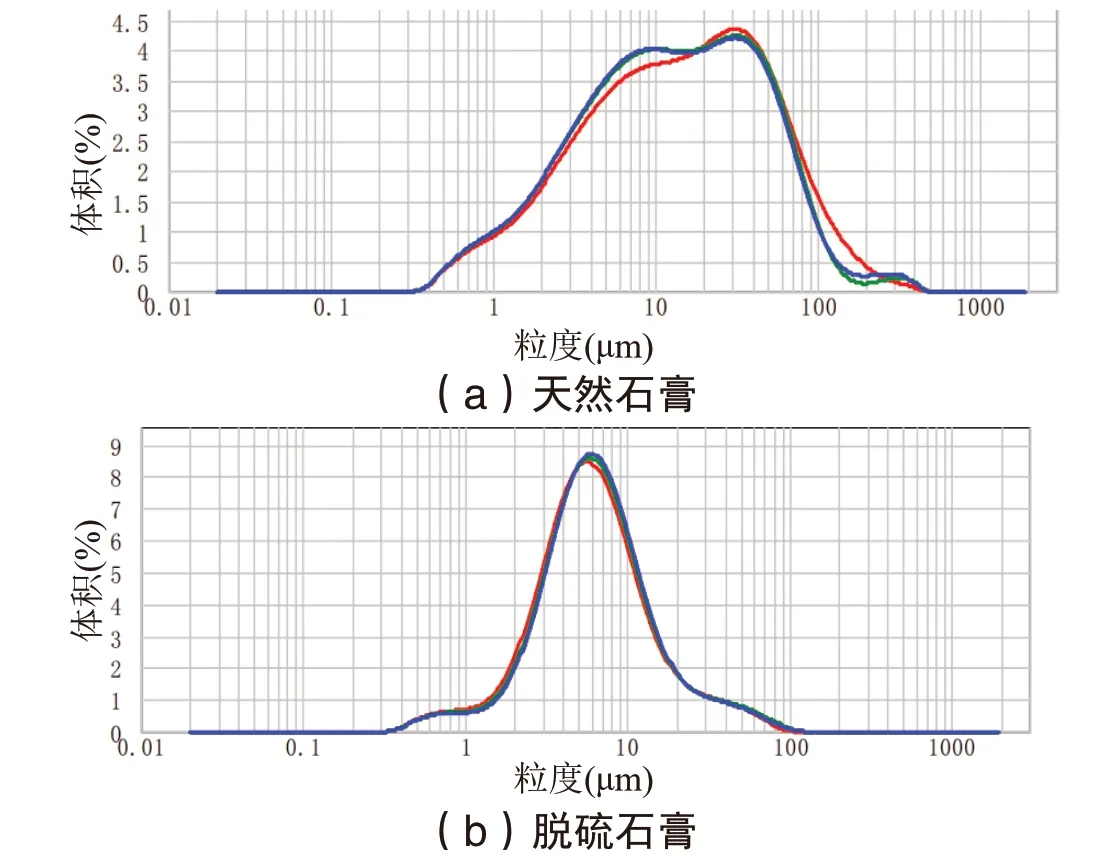

3.1.3 粒度分析

石膏的粒度分析见图 1,粒度分布数据见表 2。

图3 天然石膏与脱硫石膏的粒度分布图

表2 天然石膏与脱硫石膏的粒度分布数据 μm

由图3和表 2 可得,脱硫石膏和天然石膏相比粒度大小相似,粒径更小。

3.2 副产脱硫石膏煅烧工艺的研究

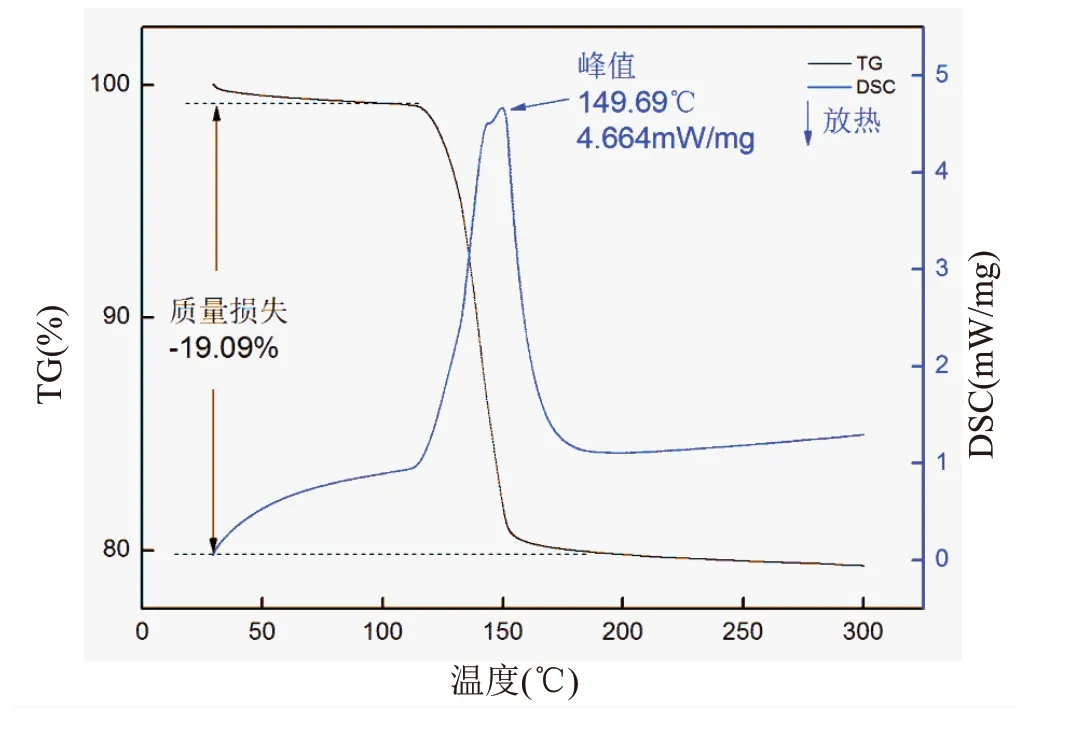

3.2.1 副产石膏的热分析

将预处理后的脱硫石膏进行热性能分析,由图 4 可见,脱硫石膏在 149.69℃ 处出现了吸热峰,说明脱硫石膏此时发生了脱水反应,具体反应为:

图4 脱硫石膏的 TG-DSC 图

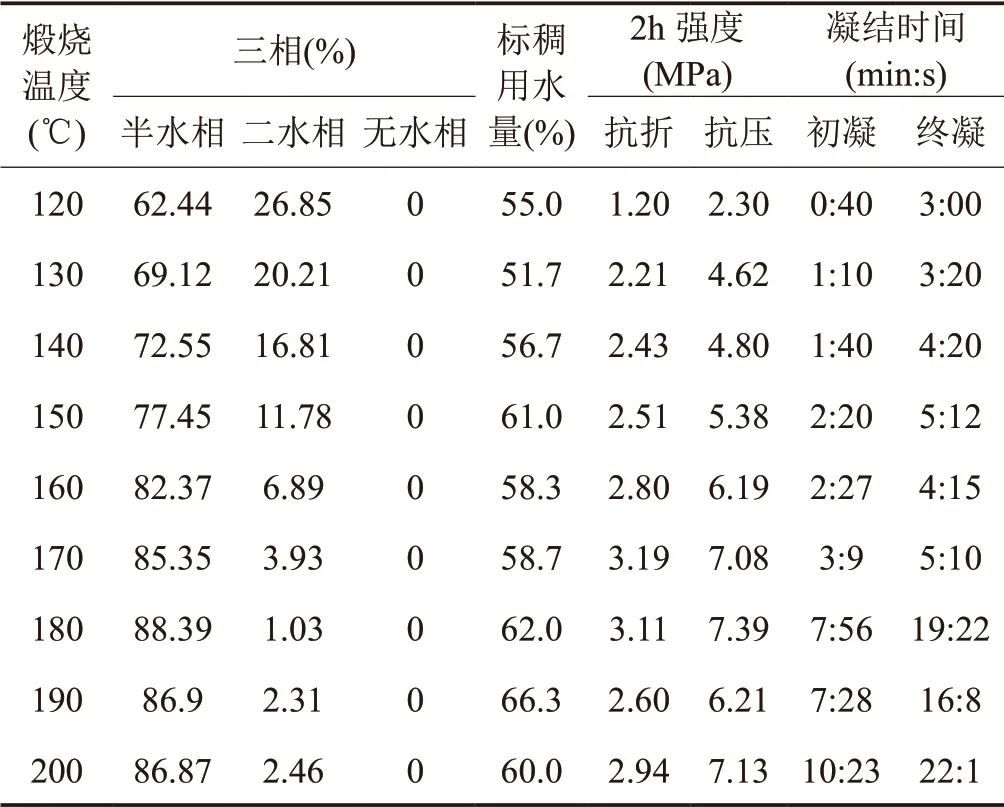

3.2.2 最佳煅烧温度的确定

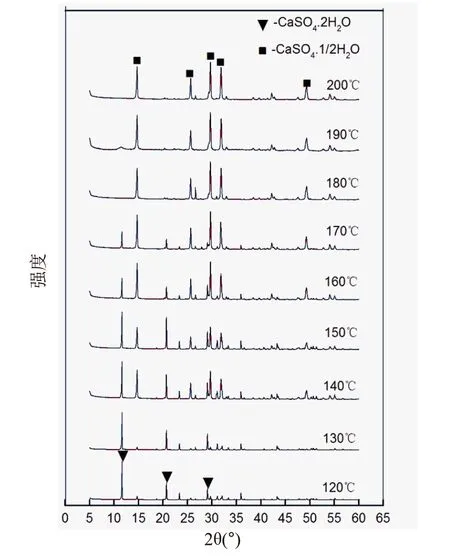

以 149.69℃ 为最佳脱水温度,分别设定 120、130、140、150、160、170、180、190、200℃ 作为煅烧温度,煅烧时间统一设定为 2 小时,陈化时间统一设定为 7d,陈化环境参考 GB/T 17669.1—1999《建筑石膏 一般试验条件》中标准试验的试验条件:温度在(20±2)℃,湿度在 (65±5)%。分别测试这九组的三相、标准稠度需水量、2h 强度、凝结时间等性能指标(见表 3),同时,结合 XRD(图 5)分析,从而确定其最佳的煅烧温度。

表3 不同煅烧温度下样品的性能指标

由表 3 可知,随着煅烧温度的增加,二水相向半水相转变的程度越来越高,到 180℃ 的时候,二水相达到最高值 88.39%,此后,随着煅烧温度的增加,半水相和二水相趋于稳定。

图5 不同温度煅烧后脱硫石膏的 XRD 图谱

在 180℃、190℃ 及 200℃ 时,在未陈化的情况下,存在半水石膏受热转化为 α-Ⅲ-CaSO4的可能性,但是 Ⅲ 型无水石膏极易受潮吸水重新变成半水石膏。由于半水石膏和 Ⅲ 型无水石膏的三强峰重叠,仅通过XRD 很难判断,而且 Ⅲ 型无水石膏吸水变成半水石膏的反应过程较快,本节试验中均以 7d 陈化时间作为基本反应条件,因此本文不做详细研究讨论。

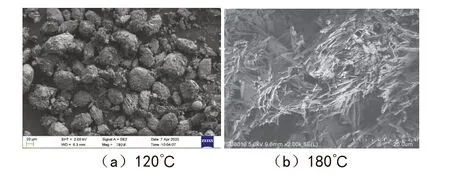

图6 为 120℃ 和 180℃ 煅烧后脱硫石膏断面的SEM,从图(a)中可以看出 120℃ 煅烧后的脱硫石膏的晶粒发育不完全,晶粒之间间隙较大且搭接点较少;从图(b)中可以看出 180℃ 煅烧后的脱硫石膏晶粒尺寸细长较大,相较于 120℃ 煅烧的样品,其晶粒发育完整,晶粒排布呈现针柱状搭接且致密。

在煅烧温度较低的情况下,大量的硫酸钙分子仍以CaSO4·2H2O 形式存在,当石膏发生水化的时候,只有部分 CaSO4·1/2H2O 消耗自由水分子,剩余大量的自由水未参与水化反应,最终以水蒸气的形式离开整个反应体系,原水分子占据的晶格位置空出,微观上表现为晶粒间隙较大且多,宏观上表现为强度较低。

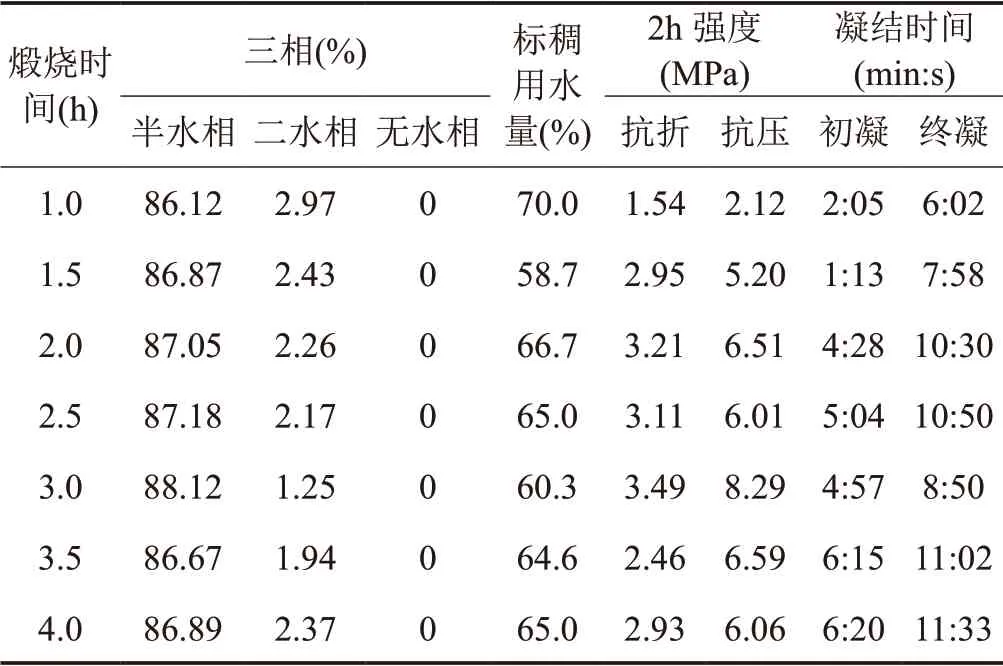

3.2.3 最佳煅烧时间的确定

以 180℃ 为最佳煅烧温度,分别设定 1、1.5、2、2.5、3、3.5h 作为煅烧时间,陈化时间设定为 7d,分别测试这五组的三相分析、标准稠度需水量、2h 强度、凝结时间等性能指标(见表 4),从而确定其最佳的煅烧时间。根据表 4 可知,煅烧温度在 3h 时脱硫石膏的二水相含量最高,抗折抗压和凝结时间都可达到施工要求,因此选择 3h 为最佳煅烧时间。

图6 不同温度煅烧后脱硫石膏的 FE-SEM 图

表4 180℃ 不同煅烧时间下样品的性能指标

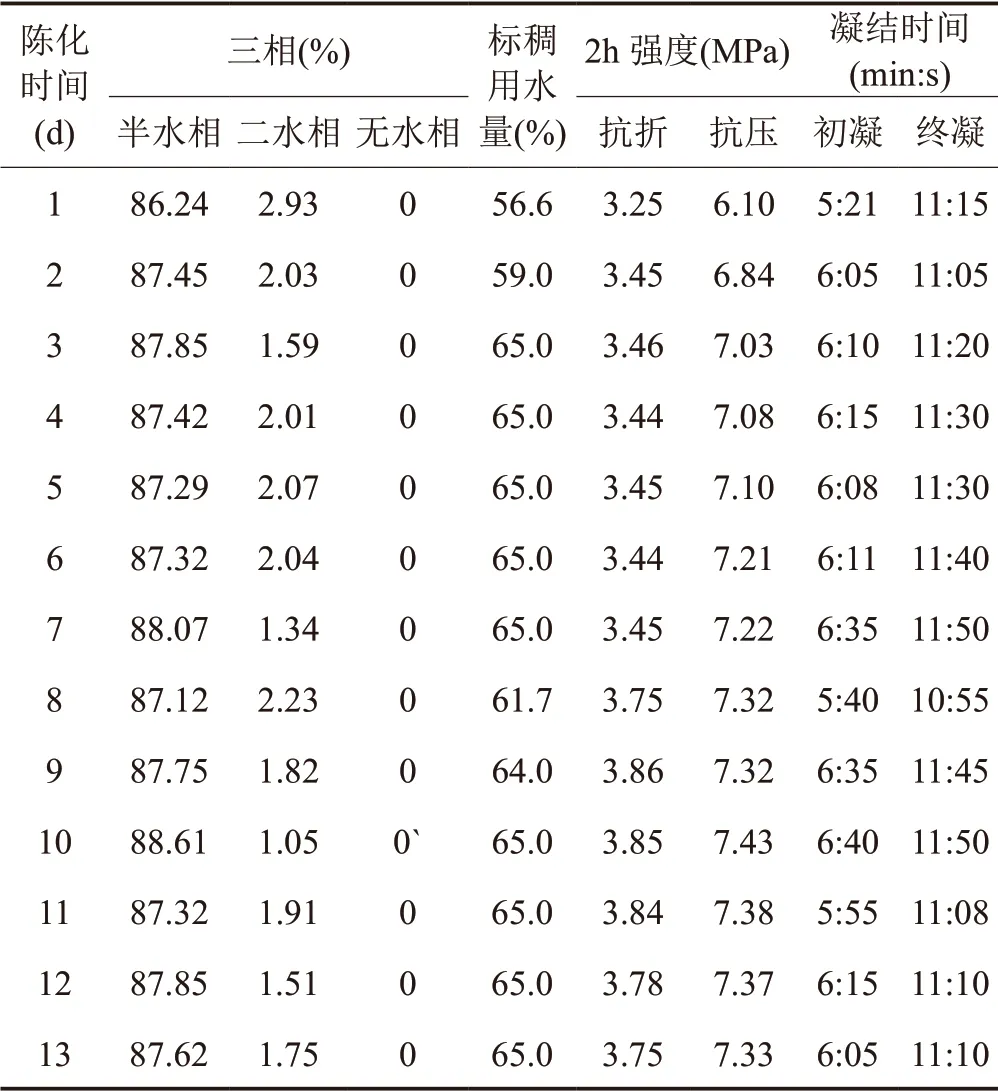

3.2.4 最佳陈化时间的确定

以 180℃、3h 为最佳煅烧工艺,设定 1、2、3、4、5、6、7、8、9、10d 作为陈化时间,分别测试这五组的三相分析、标准稠度用水量、2h 强度、凝结时间等性能指标(见表 5),从而确定其最佳的陈化时间。

表5 180℃,3h 不同陈化时间下样品的性能指标

通过表 5 可以看出,温度设定为室温25℃,分别测定 1d 至 13d 陈化时间内,脱硫石膏样品的三相分析、标准稠度需水量、2h 强度、凝结时间等性能指标,成化时间为第 10 天时综合抗折抗压强度相对最高且第 10天后抗压抗折强度趋于稳定。

4 总结

经过本文研究试验发现:

(1)脱硫石膏随着煅烧温度的增加,二水相向半水相转变的程度越来越高,到 180℃ 的时候,二水相达到最高值 88.39%,此后,随着煅烧温度的增加,半水相和二水相趋于稳定,因此确定最佳煅烧温度为180℃。

(2)煅烧温度在 3h 时脱硫石膏的二水相含量最高,抗折抗压和凝结时间都可达到建筑石膏施工要求,因此选择 3h 为最佳煅烧时间。

(3)温度设定为室温 25℃,分别测定 1d 至 13d陈化时间内,脱硫石膏样品的三相分析、标准稠度用水量、2h 强度、凝结时间等性能指标,成化时间为第 10天时综合抗折抗压强度相对最高且第 10 天后抗压抗折强度趋于稳定。从而确定最佳陈化时间为 10 天。

综上所述,工厂在实际生产中,可以参考本文试验所得相关数据加快脱硫石膏的生产。