乘用车减振器内活塞杆加工工艺的研究

2020-12-01蔡向东梁金龙

蔡向东,梁金龙

(上海北特科技股份有限公司,上海 201816)

0 引言

减振器是汽车悬挂系统中的重要装置,用于减少车身等部件行驶过程中带来的振动,以改善汽车的行驶平顺性,提高乘座舒适性 ,主要工作原理是悬架系统中由于弹性元件受冲击产生振动,为改善汽车行驶平顺性,悬架中与弹性元件并联安装减振器,为衰减振动,汽车悬架系统中多采用液力减振器,其工作原理是当车架(或车身)和车桥间产生振动而出现相对运动时,减振器内的铆接在活塞杆上的活塞进行上下移动,减振器腔内的油液便反复地从一个腔经过不同的孔隙流入另一个腔内。此时孔壁与油液间的摩擦和油液分子间的内摩擦对振动形成阻尼力,使汽车振动能量转化为油液热能,再由减振器吸收散发到大气中。 减振器对工作环境和性能等方面要求比较高,在不同路况、不同负载、不同车速、不同制动、不同颠簸状态下必须正常工作,不得出现内部活塞杆断裂和液压系统漏油等问题。

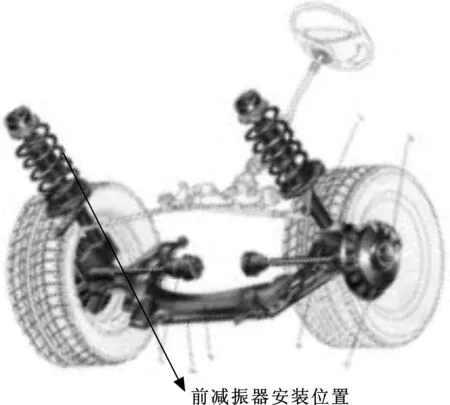

根据减振器安装位置不同可以分为前减振器和后减振器,前减振器安装在前轮上,负载大,对车身安全起关键作用,属于安全部件;后减振器安装在后轮上,负载小。图1是前减振器安装位置示意图。图2是减振器的剖视图。

图1 前减振器安装位置示意

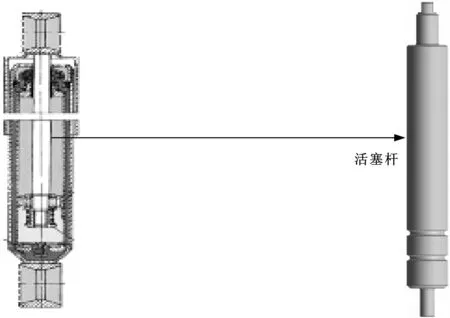

图2 减振器的剖视图

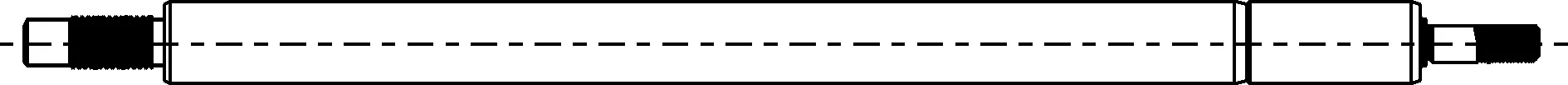

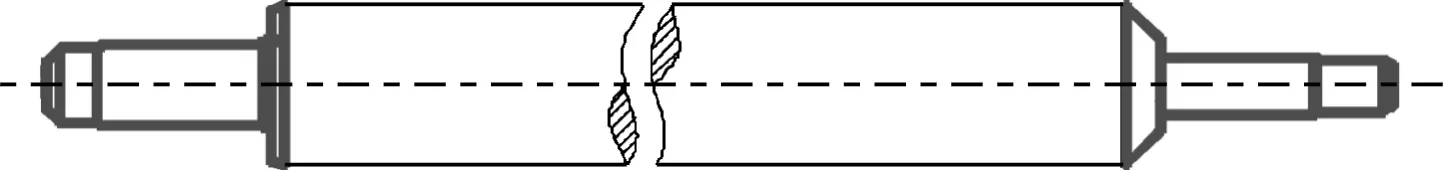

活塞杆是减振器里的关键零件,其结构如图3所示。左端螺纹是客户端螺纹,与乘用车底盘相连接;右端螺纹和活塞固定;中间杆部感应淬火处理,研磨后电镀, 镀好抛光或精研磨, 提高其耐磨性和抗腐蚀性。

图3 活塞杆结构

中国乘用车近几年每年生产量2 200万辆左右,每辆车需要4个减振器,每个减振器需要一个活塞杆。OEM市场每年需要活塞杆8 800万支,再加上售后市场,每年需要的活塞杆高达1.2亿根以上,活塞杆需求量大,质量稳定、低成本、高效率的生产模式是众多企业追求的目标。

1 活塞杆的主流工艺流程

活塞杆是以大批量生产模式为主,提高活塞杆工艺稳定性、降低生产成本、提高过程自动化以及先进的生产工艺非常关键。活塞杆材料通常采用C35钢 、C45钢 ,通过冷拔处理提高其抗拉强度和屈服强度,满足使用性能要求。

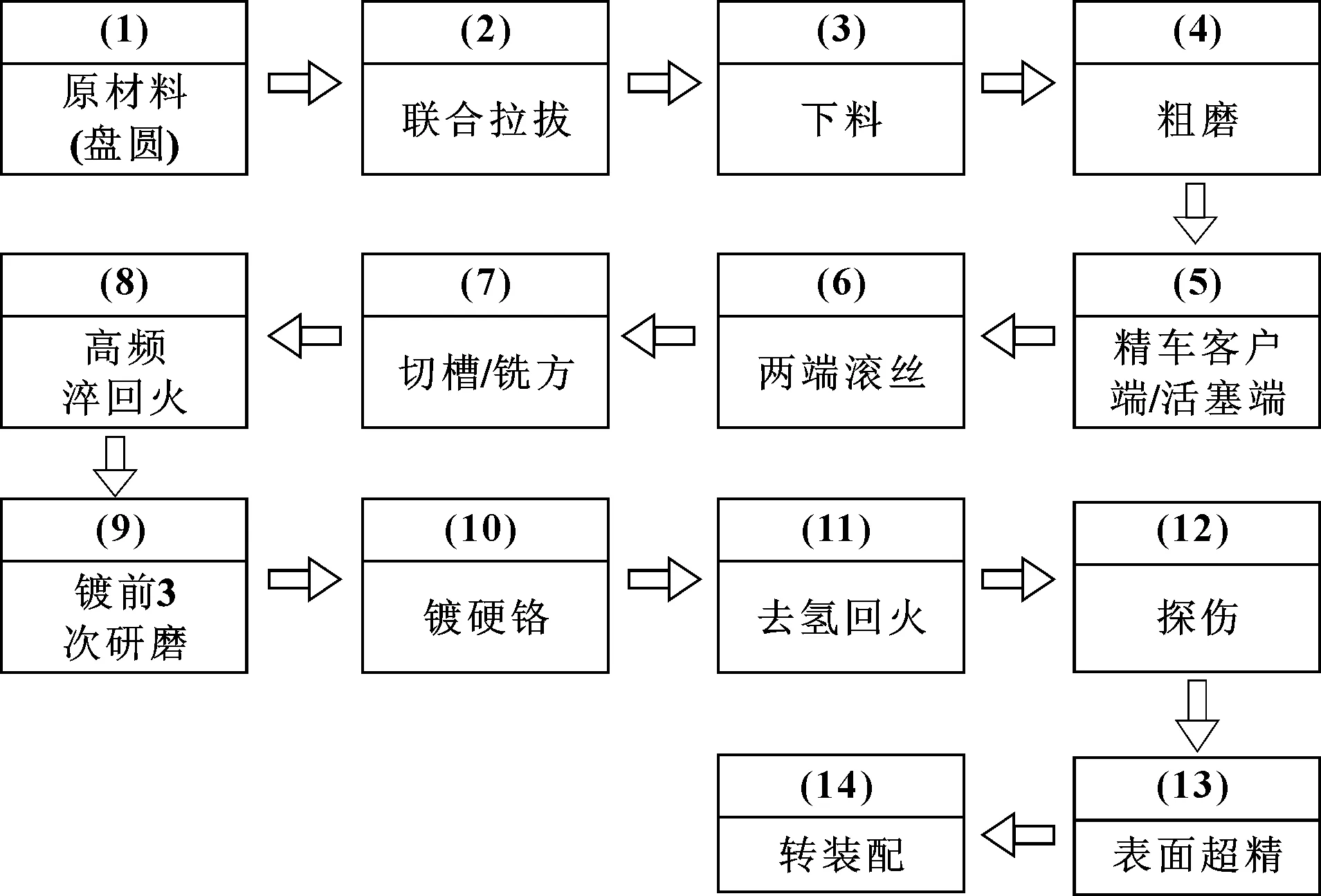

活塞杆的主流工艺流程图如图4所示。

图4 活塞杆主流工艺流程

其工艺流程介绍如下:

(1)原材料用盘圆料。和传统长棒料比, 有效提高材料利用率,适合不同长度的活塞杆,适用性强,同时可以实施连续冷拔工艺, 工艺自动化程度高。

(2)联合拉拔。原材料用盘圆料在联拔机上开卷,通过左右校直、上下校直、喷丸、冷拔, 飞剪下成定尺长度的长棒料,该工艺的优点如下:

① 自动化程度高。只要1位操作者就可完成如上所有的工作;

② 效率高。多工序合并在1套设备上, 联合拉拔机的速度可达到20~50 m/min,多工序高度集中化;

③ 经济性好。根据加工活塞杆的长度尺寸, 计算好下长料的长度,考虑倍尺关系,预留长料两端的料头料尾,减少材料浪费,提高材料利用率;

④ 质量稳定性好。设备工艺过程可控,可以直接控制产品质量。

有些单位采用长棒料冷拔,需要轧头、喷丸、冷拔、校直、切头的多道工序,材料多次上料、下料、多次搬运,每根长棒料都要切掉轧头部分,长度约为110 mm,从而造成材料的一次浪费。

还有当对应不同长度的活塞杆, 相同长度的长棒料损失的料头料尾更多,造成材料的二次浪费,材料利用率更低,导致生产成本高。

(3)下料工序。

单根长料采用数控圆盘锯,自动进给锯切成短料,端面平整,自动化程度高,工人劳动强度低。但设备投资金额比较大,大概40万元。

整排长料带锯切成短料,端面有毛刺,每次锯切后需清理工作台面,去除铁屑再进行第二次锯切,工人劳动强度大,质量过程不稳定。但设备投资金额低,大概2万元。

因此,单根长料采用数控自动进给冲切成短料,该工艺经济性最好、过程费用最低、冲切设备加上自动上下料装置和适合的模具就可以。

(4)粗磨。强力通磨,去除原材料表面缺陷,改善活塞杆棒料的直线度,提高外圆表面精度,为后续数控车两端制造加工基准。

(5)精车客户端/活塞端。 使用两台数控车+机器人自动上下料,完成两端的车削加工,或者采用输送带人工上下料,完成两端的车削加工。

双头数控车加工示意图如图5所示。

图5 活塞杆结构图

双头数控车一次装夹活塞杆 毛坯,两端夹紧,同时车削活塞杆两端,活塞杆两端夹紧, 稳定性好,更好保证活塞杆车削后端部的跳动。

(6)两端滚丝加工。两台滚丝机+ 自动上下料机构, 加工两端螺纹,成本最优,质量稳定。

(7)切槽/铣方。 内六角加工,通常采用专机来生产制造。

(8)高频淬回火。自动连续感应淬火+ 感应回火, 满足活塞杆的淬火区域的硬度和淬硬深度的要求,提高活塞杆的耐磨性。感应淬火具有效率高、可以连线生产、工作环境好、 工件质量可靠稳定、工件变形小等优点。根据工件、设备条件和试验结果,确定加热工艺参数,如功率或回路电压、加热温度、加热时间或工件进给速度等。 回火加热与冷却时,确认加热与冷却条件,为避免工件开裂、畸变和其他缺陷应当在淬火后及时回火[1]。

(9)镀前3次研磨。 属于无心外圆磨,活塞杆支撑在导轮和托架之间,由导轮驱动工件旋转,砂轮磨削工件,优点是连续加工、效率高[2]。根据活塞杆的磨削余量和表面粗糙度要求,通常是3台磨床连线,依次为粗磨、半精磨和精磨, 进一步去除表面缺陷,保证工件的直线度,提高表面的粗糙度,通常精磨表面粗糙度达到Ra0.10 μm, 工件外径更加精准,通常达到0.021 mm公差(g7)精度。

(10)镀硬铬。该工序是活塞杆加工的关键工序,其在产品表面电镀金属铬,工序主要控制活塞杆表面镀层的厚度、铬层硬度、微裂纹数量等。现行比较领先的工艺是采用大电流快速镀硬铬生产线,这样产品的镀层均匀性能够控制在0.004 mm以内。

(11)去氢回火。 工件放在低温回火箱内,通常温度设置在210 ℃, 时间2 h, 目的是消除产品电镀后残余氢离子的含量,通过加热的方式加速氢离子的脱离,避免产品发生氢脆而断裂的现象。

(12)探伤。有磁粉人工探伤,通过紫外关灯和磁粉亮线, 挑选出表面有裂纹的活塞杆, 该工艺工人上下料, 眼睛观察工件表面,劳动强度大,有工件漏探的可能性;另一种工艺是自动化的涡流表面探伤,通过设置参数对比探伤,设备自动判别有裂纹的工件,并把不合格工件输送到专用工位,该工艺效率高,对工作环境要求比较高,不允许有比较大的振动 ,设备投资额比较大,目前通常采用德国IBG或FOSTER公司的涡流探伤机。

(13)表面超精。电镀后处理, 油石抛光, UB(树脂)砂轮研磨,达到Rz0.4 μm的产品表面粗糙度要求,满足减振器总成油封设计的密闭性要求。

以上是减振器活塞杆的主流工艺,有些公司根据自己生产模式和产品特性,对工艺顺序适当调整,如韩国万都汽车零部件公司是先活塞杆感应淬火+回火,再对数控车削工件两端 ,而SACHS等欧美企业却是先采用数控车床两端先加工而后再进行高频淬回火。

2 空心活塞杆的摩擦焊工艺

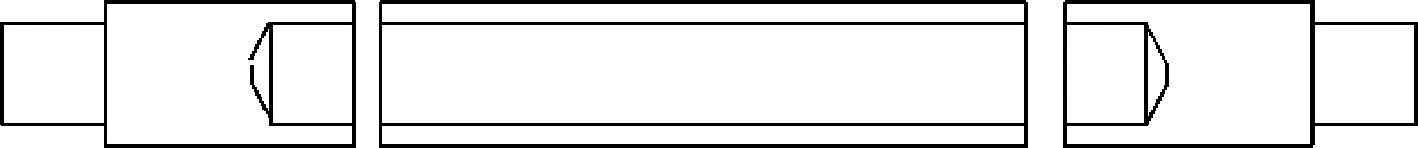

空心活塞杆,顾名思义是指活塞杆是中空的结构,如图6所示。现代汽车制造是朝着高强度、轻量化的方向发展。而空心活塞杆设计的出现,既满足了活塞杆强度的要求 ,又带来了产品质量的减轻。按照一般空心活塞杆的设计,如外径是22 mm、长度420 mm空心活塞杆的质量只有实心活塞杆质量的60%。一台车2个前减震器,2个杆减重40%,约0.9 kg,实现了整车质量的下降,节省了燃油或电源。

图6 空心活塞杆结构

空心活塞杆的主要加工工艺为:客户端端头的制作—活塞端端头的制作—空心无缝钢管的下料成短钢管棒料—钢管两端分别和如上两端头摩擦焊(去除焊接飞边)—粗磨—两端车削加工—两端滚丝—见实心杆的工艺。

空心活塞杆的加工工艺中,最关键的工序就是摩擦焊工序。 摩擦焊是利用焊件表面互相摩擦所产生的热量,使端部达到热塑性状态,然后迅速加压顶端,完成焊接的一种压焊方法, 其焊接过程包括初始摩擦阶段、不稳定摩擦阶段、停车阶段、顶端维持阶段。摩擦焊具有接头质量稳定、焊接生产率高、生产成本低、无需填充材料、 能量消耗低等优点[3]。

活塞杆客户端端头和空心钢管摩擦焊接以及活塞端端头和空心钢管摩擦焊接,同时去除外面焊缝飞边。

现行质量稳定、行业领先的摩擦焊设备制作厂商是英国汤姆森公司以及库卡公司的摩擦焊机,采用自动控制系统,对摩擦焊接的转速、摩擦压力、摩擦时间、顶端延时、顶端压力和顶端变形量等关键参数监控自动记录,做到可追溯性,同时去除焊接飞边[4]。

3 智能自动化生产

国内外机械加工的发展趋势是不断发展新技术并提供自动化程度,从而提高加工效率及加工质量。机械制造加工过程自动化是在运用先进工艺技术基础上,利用现代的机械化、自动化的技术,利用自动装置和设备使机械制造的加工过程实现自动化,使机器的制作过程实现自动化[5]。 工业4.0, 智能自动化生产是主流,活塞杆的粗磨至镀硬铬等多道工序,通过自动上下料系统,可以实现工件自动走料,工件自动从一设备转移到另一设备,主要通过机械手、工业机器人、感应器、传动装置来实现自动化生产,降低工人劳动强度,提高设备利用率,稳定产品质量。对于电镀工艺(10),传统工艺需要2个工人,工人把工件装夹到电镀套筒内, 一支支下料, 然后再一支支上料,劳动强度大 ,且在电镀池边工作,工作环境较差。 而某有限公司采用安美特电镀线配置的自动上下料,采用KUKA机器人,自动化一次性装夹 10支活塞杆, 装夹固定40支活塞杆,只需要8 min,上下料时间快于活塞杆电镀时间,充分发挥设备电镀效率。

4 结束语

文中主要介绍了减振器活塞杆的主流生产工艺,提出了圆盘料联合拉拔的优点以及活塞杆高频淬回火的注意点,同时也介绍了各工序的主流加工设备, 阐述了空心活塞杆结构、端部摩擦焊的关键工序以及现代化智能自动化大规模生产的模式, 为国内汽车减振器活塞杆的生产工艺及规划提供了参考。