充气薄膜桁架的协同折叠设计及展开过程仿真

2020-11-30洪一红刘勇兵徐彦张超方琴

洪一红,刘勇兵,徐彦,张超,方琴

1. 上海城建职业学院,上海 200438 2. 衢州学院 建筑工程学院,衢州 324000 3. 浙江大学 航空航天学院,杭州 310027

空间充气薄膜结构是一种以柔性薄膜材料制成的新型航天结构[1],充气薄膜桁架结构是大型空间充气薄膜航天器的展开部件和支撑结构,可应用于充气机翼、充气再入返回系统[2]、星载充气天线、太空居住舱[3]、衍射成像结构[4]、展开遮光罩和空间电站等,是航天器结构技术领域的研究热点。

折叠和展开特性是充气薄膜桁架结构最大的优势,有必要对其折叠方法和展开动力学进行研究。充气结构的折叠和展开过程研究主要集中在充气直管。Schenk等综述了充气筒状结构的各种典型折叠方法,指出了各种方法的优劣和适用性[5]。空间薄膜结构的折叠理论有Z字形折叠、卷曲折叠、折纸折叠、变直径伸缩式折叠等。折纸折叠形式有波纹管形式[6]、Yoshimura形式[7]、Miura形式[8]、六折线形式[9]、刚性折纸形式[10]。采用不同的折叠理论,折叠方向、折叠效率、折叠应力分布、展开稳定性、通气性等折叠性能各不相同。采用Z形折叠方案的充气直管展开稳定性较差,而且折叠过程中通气性差,所有气体需要经过整个直管才能排出。采用卷曲折叠方案的充气直管和其他部件连接方式复杂,缠绕方式还容易发生物理干涉。折纸折叠方案中只有一部分薄膜材料被折叠。折叠后轴向贯通保证了通气性,使得残余气体对展开过程影响很小,折纸折叠还可以实现快速充气。

目前充气结构的充气展开动力学特性研究主要针对充气直管,但是大多只针对单个充气构件,而且很少考虑折叠应力和残余气体对展开动力学行为的影响。Bouzidi等基于接触力学和流体力学,开展了具有一个折叠截面的充气直管的展开动力学分析,并和试验结果进行了对比研究[11]。Sosa等采用通用有限元软件ABAQUS/Explicit,分析了在刚性约束下充气直管的充气展开动力学,同样进行了相应的试验验证[12]。美国ILC研究中心研制并试验了一个圆柱状充气展开太空居住舱,完成了地面充气展开试验[13]。Wei等研制了充气式重力梯度杆并进行了空间展开试验验证[14]。Xu等研究了包含充气反射器和充气支撑结构的天线结构的折叠方案、参数化建模和展开动力学行为[15]。到目前为止,复杂充气薄膜桁架结构的三维折叠方案和充气展开动力学研究还很少被涉及。

针对一种圆柱状充气薄膜桁架结构,本文研究其协同折叠设计方案,并进行充气薄膜桁架结构的充气展开动力学仿真,从而评估协同折叠设计方案的合理性,为此类结构的顺利展开和工程应用提供参考。

1 充气薄膜桁架结构设计

1.1充气薄膜桁架结构方案

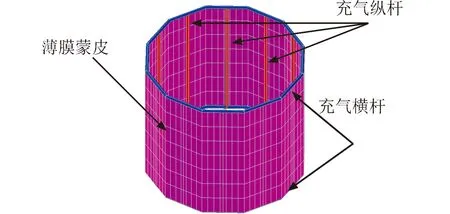

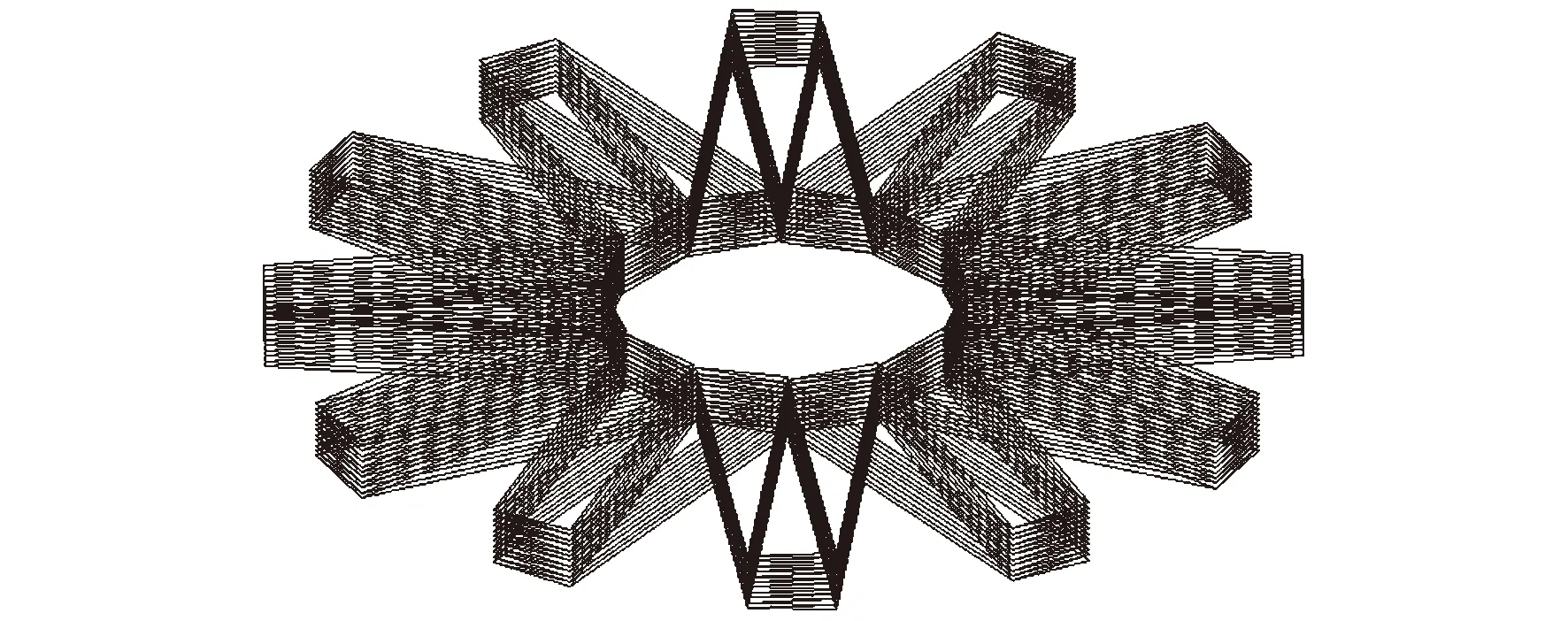

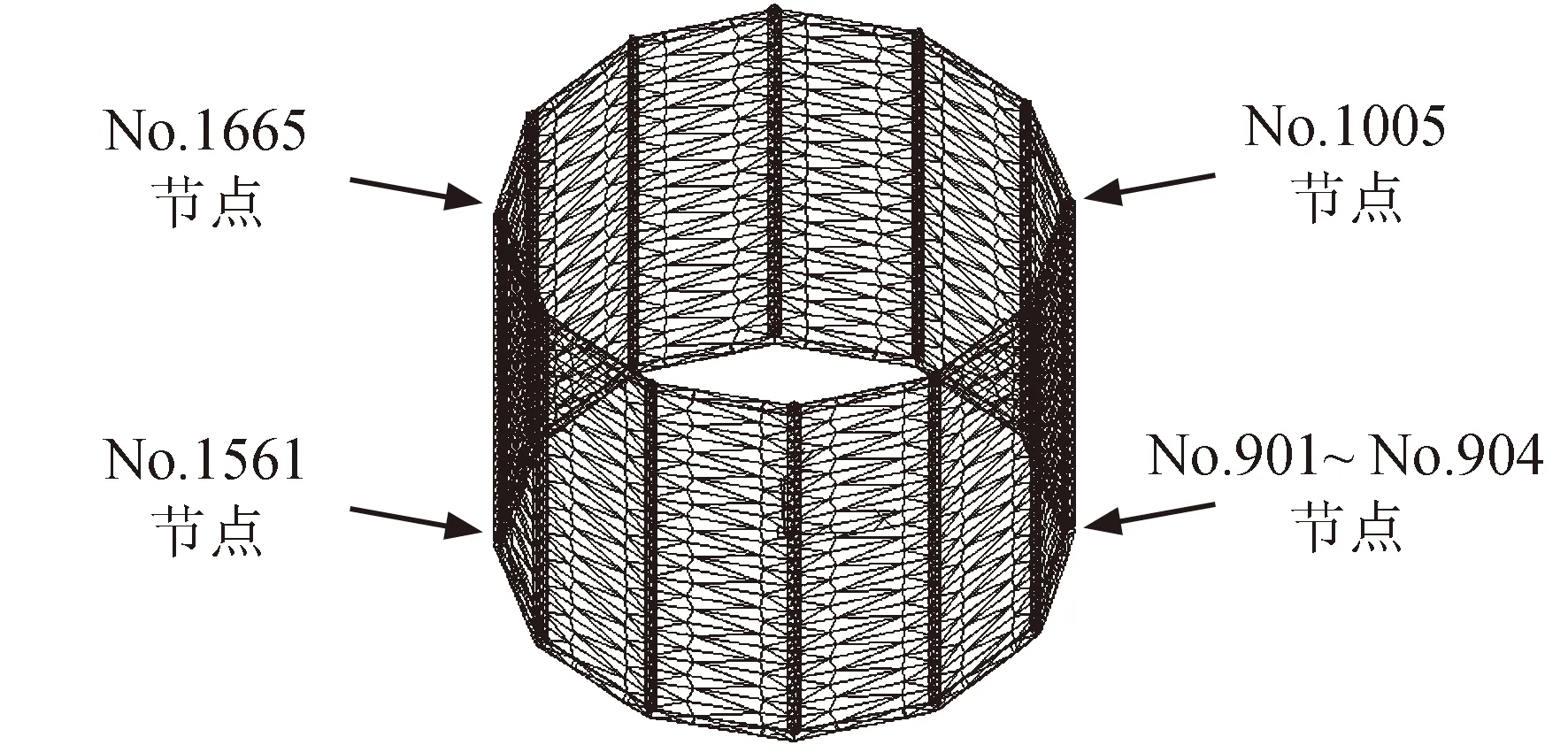

充气薄膜桁架结构由充气纵杆、充气横杆和薄膜蒙皮构成,如图1所示。充气纵杆和充气横杆的材料是厚度为200 μm的Kapton-AL薄膜,弹性模量为14.35 GPa,泊松比为0.3,密度为1 420 kg/m3。薄膜蒙皮的材料为厚度为200 μm的Kapton织物,弹性模量为3 GPa,泊松比为0.3,密度为1 420 kg/m3。充气薄膜桁架结构的截面为正十二边形,外接圆的半径为1.875 m,高度为3 m。沿环向布置有12根纵杆,纵杆的截面半径为0.04 m。沿轴向布置有2根横杆,其截面半径也为0.04 m。

图1 充气薄膜桁架结构Fig.1 Inflatable membrane truss structures

1.2 折叠方案设计要求

由于航天器包络体积的限制,充气薄膜桁架结构必须实现轴向和径向都折叠压缩,发射过程中充气薄膜桁架结构通过包带或包布固定在航天器平台上。充气薄膜桁架结构折叠后的包络尺寸横向半径为700 mm,纵向高度为500 mm,即要求横向折叠率大于2.5,纵向折叠率大于6.0。由于充气薄膜桁架结构的使用功能要求,折叠后中心区域不出现构件,中空区域内壁直径大于或等于315 mm,故在折叠方案设计中只能选择折纸折叠方案。

2 蒙皮结构折叠方案设计

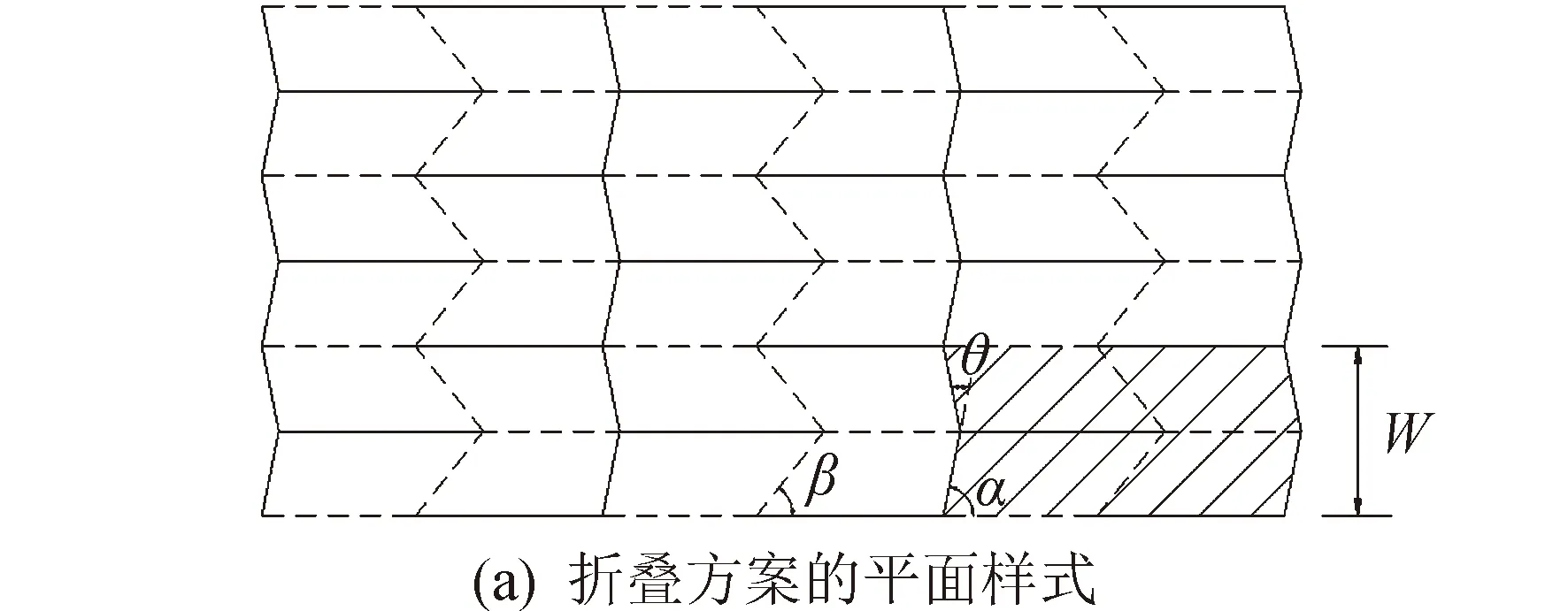

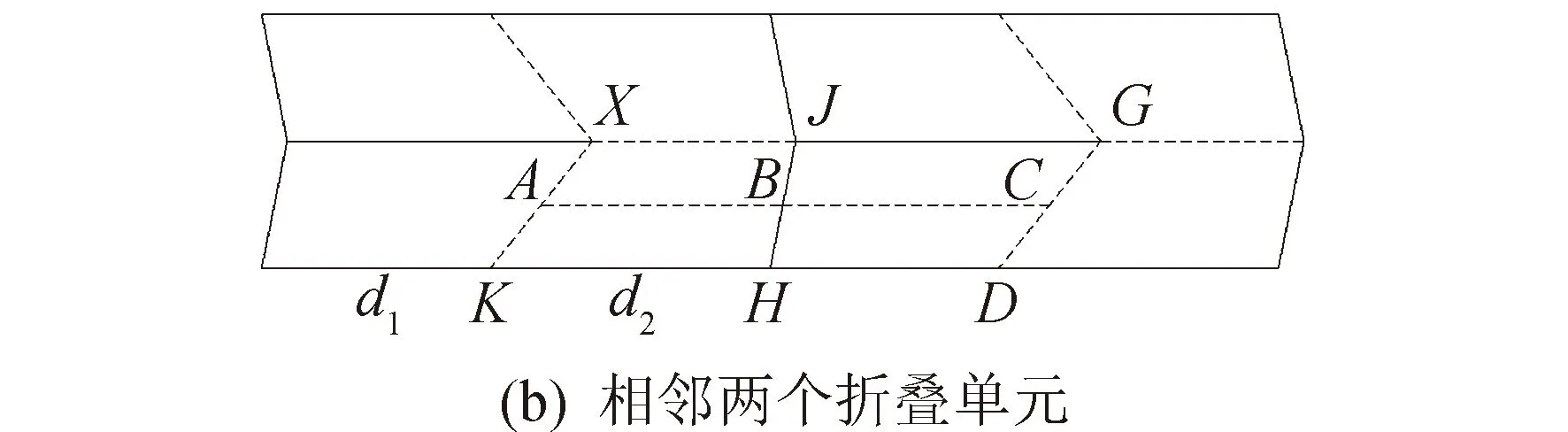

2.1三维折叠样式

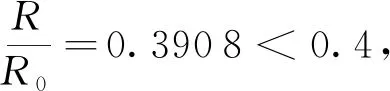

为了实现轴向和径向折叠,采用如下的三维折叠方案。蒙皮结构为十二边棱柱,将其展开后三维折叠方案的平面样式如图2所示,实线代表折叠状态的峰线,虚线代表折叠状态的谷线。一个折叠单元为图2(a)中的斜线填充面域,相邻两个折叠单元中的节点编号和线段长度见图2(b)。

图2 折叠方案平面样式Fig.2 Planar style of fold pattern

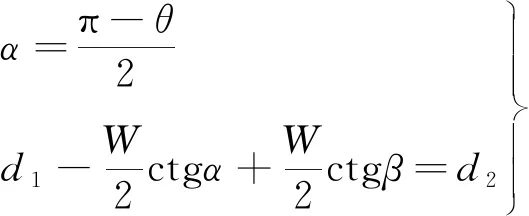

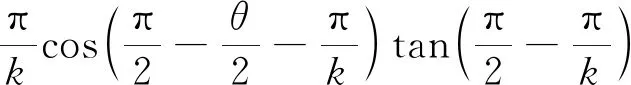

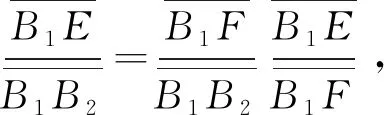

平面折叠线布置图中,有角度和尺寸关系如下:

(1)

式中:W为折叠单元的高度;d1和d2分别为基本单元中XJ和HK的长度;α和β为两条折痕HJ,KX和底边KD的夹角,即折叠角度;θ为折叠外角。

两个折叠角度之间有以下关系式:

式中:k为蒙皮棱柱面的边数,如第1小节描述的薄膜蒙皮k=12。

图3 折叠单元的平面几何关系Fig.3 Plane geometry of a fold unit

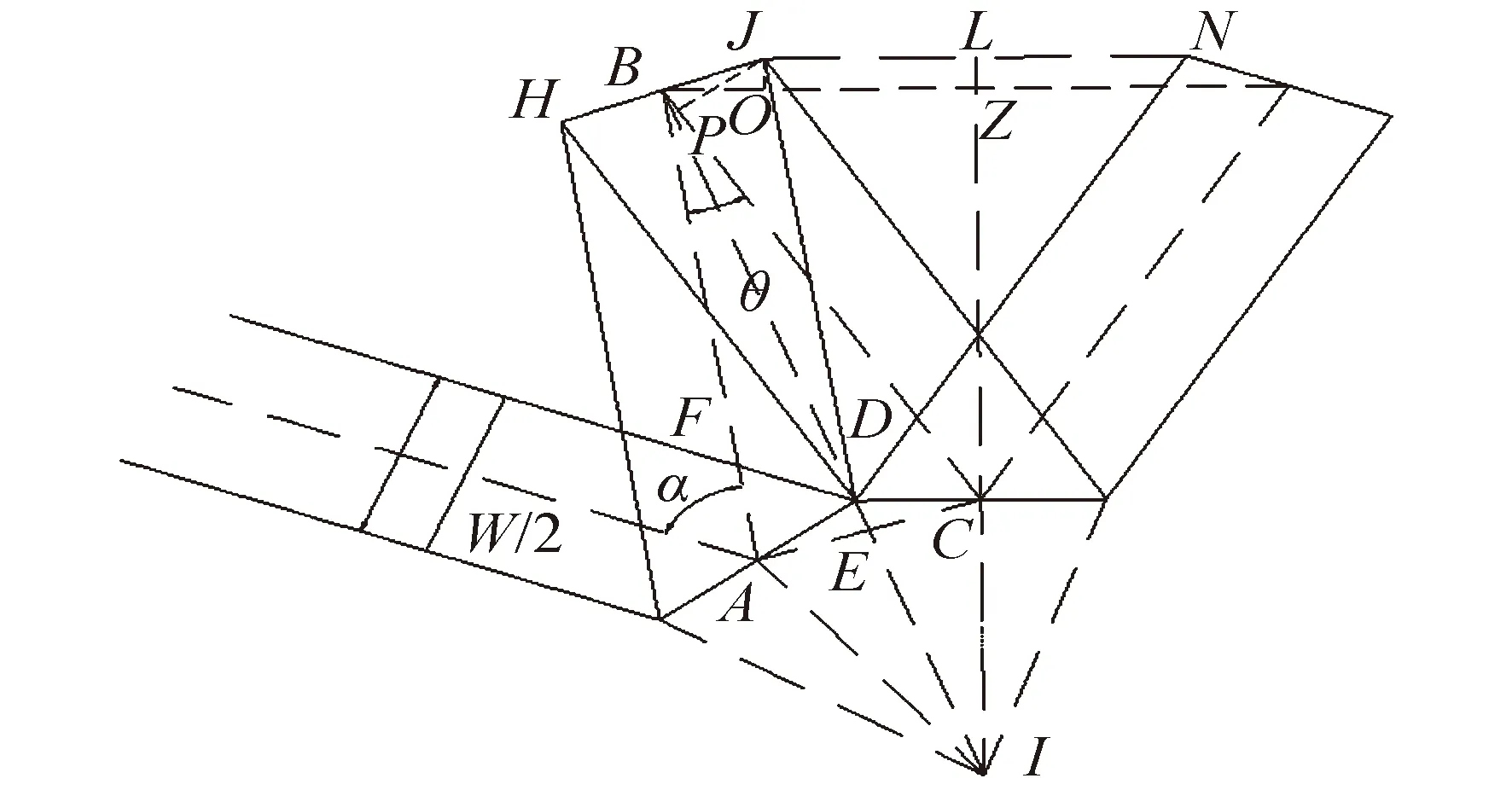

相邻几个折叠单元折叠状态的平面几何示意如图3所示。接下来评估三维折叠方案的折叠效率。由图3可知,

故一个折叠单元的高度为:

在ΔABE中有:

在ΔADE中有:

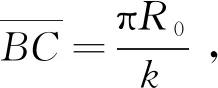

如果薄膜蒙皮为k边棱柱,R0为k边棱柱横截面多边形的外接圆半径,故有:

故折叠单元的高度和蒙皮结构的等效半径之间的比值为:

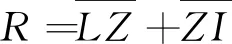

如图3所示,完全折叠时的包络半径R为:

(2)

故有:

(3)

另外:

故有:

(4)

将式(3)(4)代入式(2),最终可得该折叠方案的径向折叠率为:

(5)

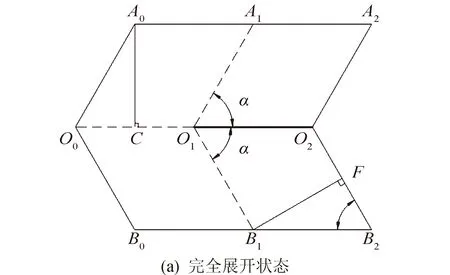

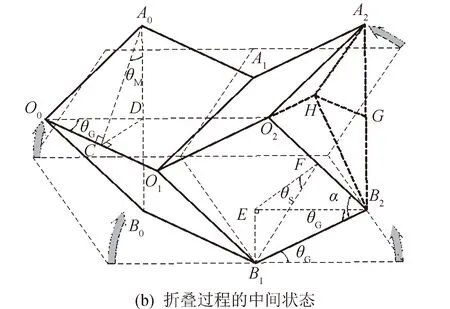

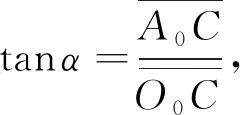

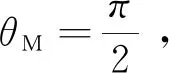

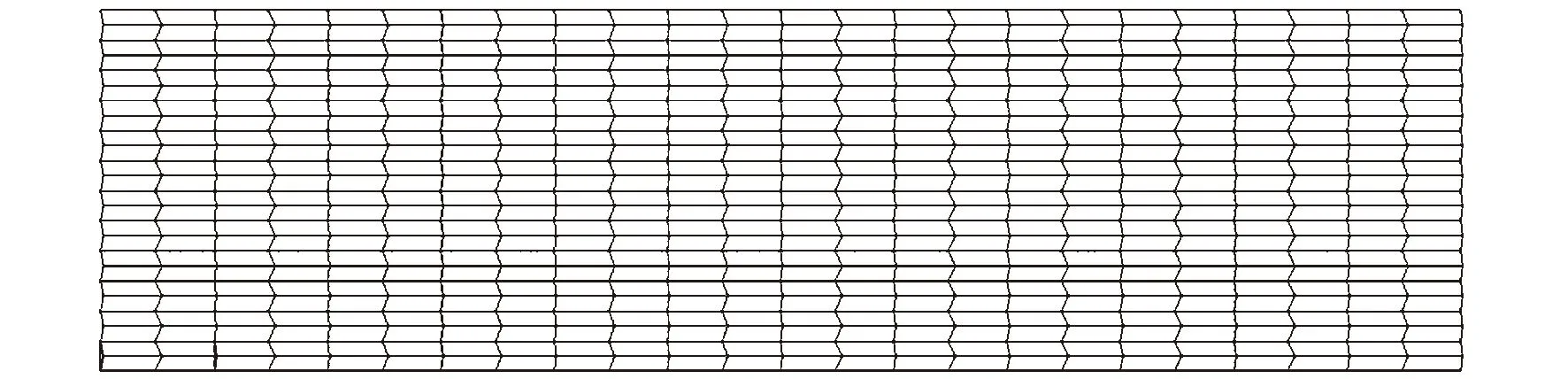

接下来推导折叠过程中各角度之间的几何关系。一个折叠顶点附近薄膜蒙皮的折叠过程如图4所示。

图4 折叠过程几何关系Fig.4 Geometric relationship of folding process

tanθG=tanαsinθM

(6)

sinθG=sinαsinθS

(7)

图5 折叠过程运动学Fig.5 Kinematics of folding process

2.2 蒙皮结构折叠设计

如前所述,蒙皮结构为内切圆直径为3 460 mm的12边棱柱面,如图6所示,展开后为长11 125.20 mm、宽3 000 mm -80 mm=2 920 mm的矩形。长度方向等分为k=12份,有d1+d2=927.10 mm。

图6 蒙皮结构Fig.6 Skin structures

由以上分析可设计得到一个折叠单元中的各个折叠参数,如图7所示。

图7 折叠单元中的折叠参数Fig.7 Folding parameters in the fold unit

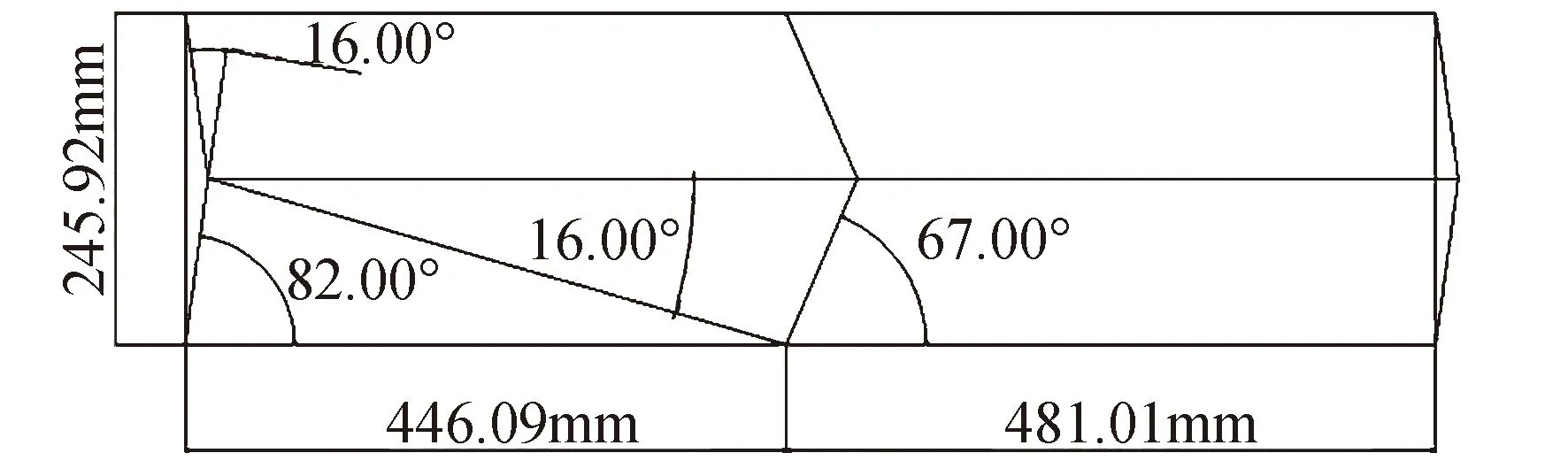

蒙皮结构的平面折叠样式如图8所示,沿周向一共有12个折叠单元,沿轴向一共有12个折叠单元。

图8 蒙皮结构的平面折叠样式Fig.8 Planar fold pattern of skins tructures

一个折叠单元从平面状态开始折叠,取折叠过程角度θM=88°,根据tanθG=tanαsinθM得到θG=66.99°,图9中的φ=π-2θG=46.03°。根据sinθG=sinαsinθS有θS=89.22°,从而确定当折叠角度θM=88°时的折叠状态。

将一个单元的折叠状态沿周向阵列,得到一排12个单元折叠后的状态,如图9所示,折叠后的包络直径尺寸为1 400 mm。将12排的单元沿轴向折叠后,得到蒙皮结构的折叠状态,如图10所示,折叠状态包络直径为1 400 mm,总的折叠高度为103 mm。

图9 环向12个单元的折叠状态Fig.9 Folded state of 12 elements in a ring

图10 蒙皮结构的折叠状态Fig.10 Folded state of skin structures

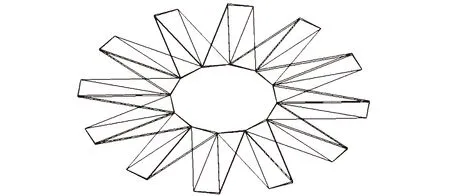

3 协同折叠设计

根据充气薄膜桁架结构的几何特征和结构方案,开展协同折叠方案设计。充气杆系结构的折叠方案拟采用Z字形折叠,横杆和纵杆的截面可先压扁,然后进行轴向折叠。蒙皮结构采用前述的三维折叠方案。

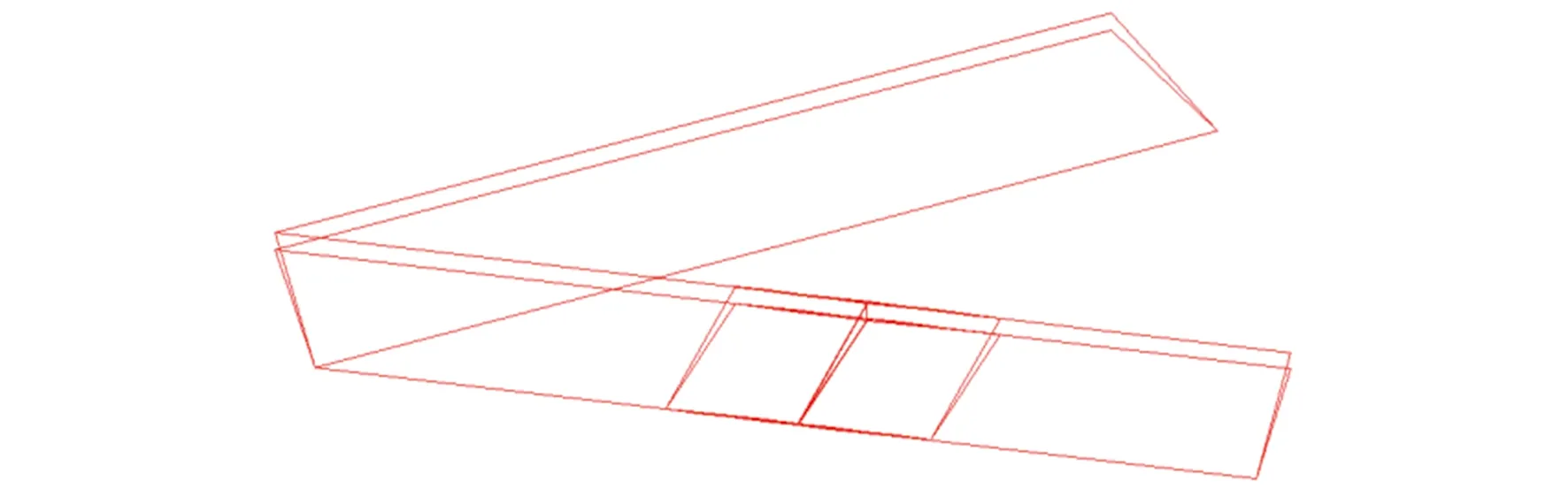

首先进行蒙皮结构和充气纵杆之间的协同折叠设计,在蒙皮内壁一个折叠单元中确定纵杆的位置,将蒙皮折叠单元和充气纵杆的折叠单元组装在一起,如图11所示。图11中的红色线条表示充气纵杆的折叠状态。

图11 折叠单元的组装Fig.11 Assembly of fold unit

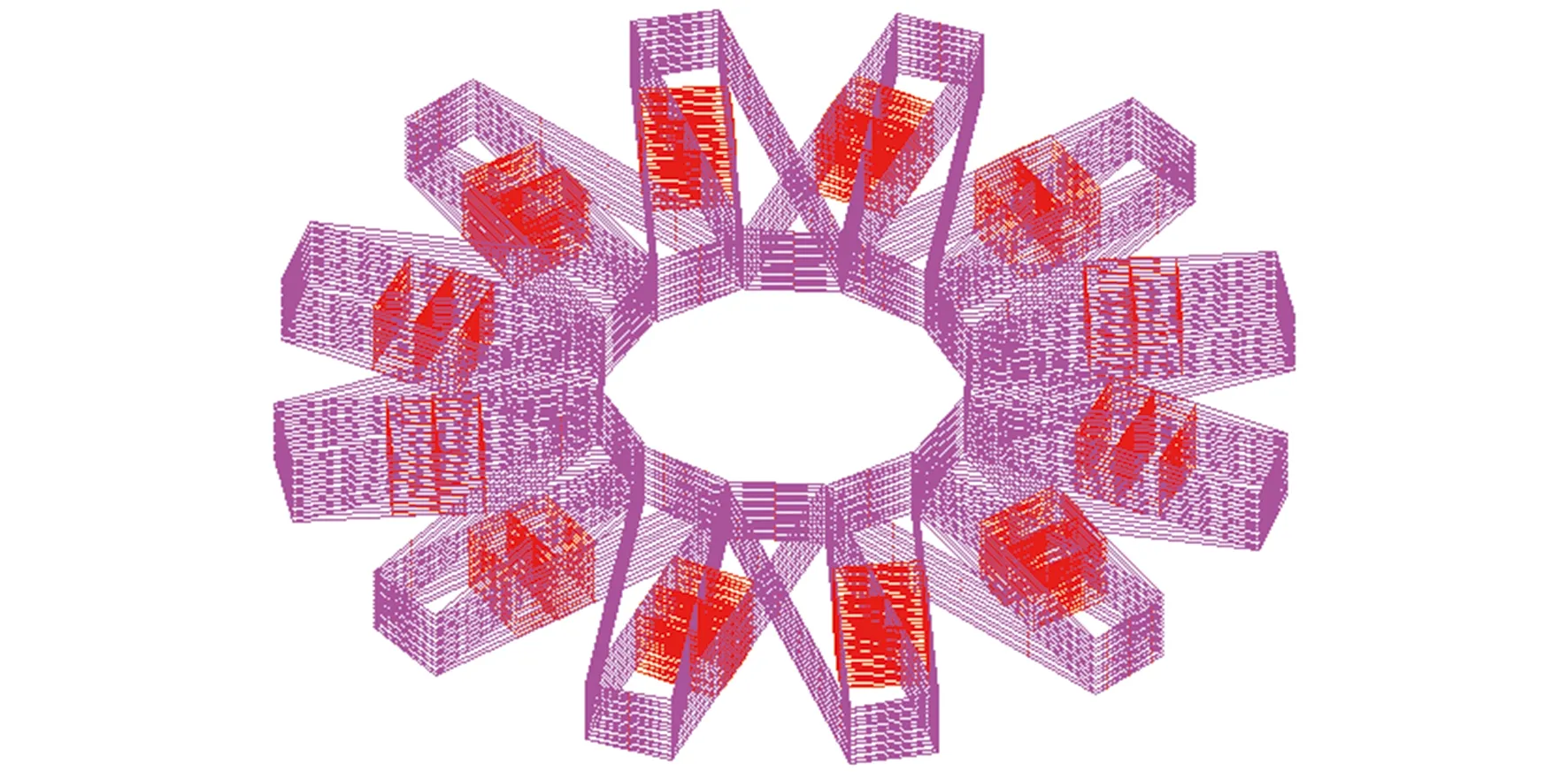

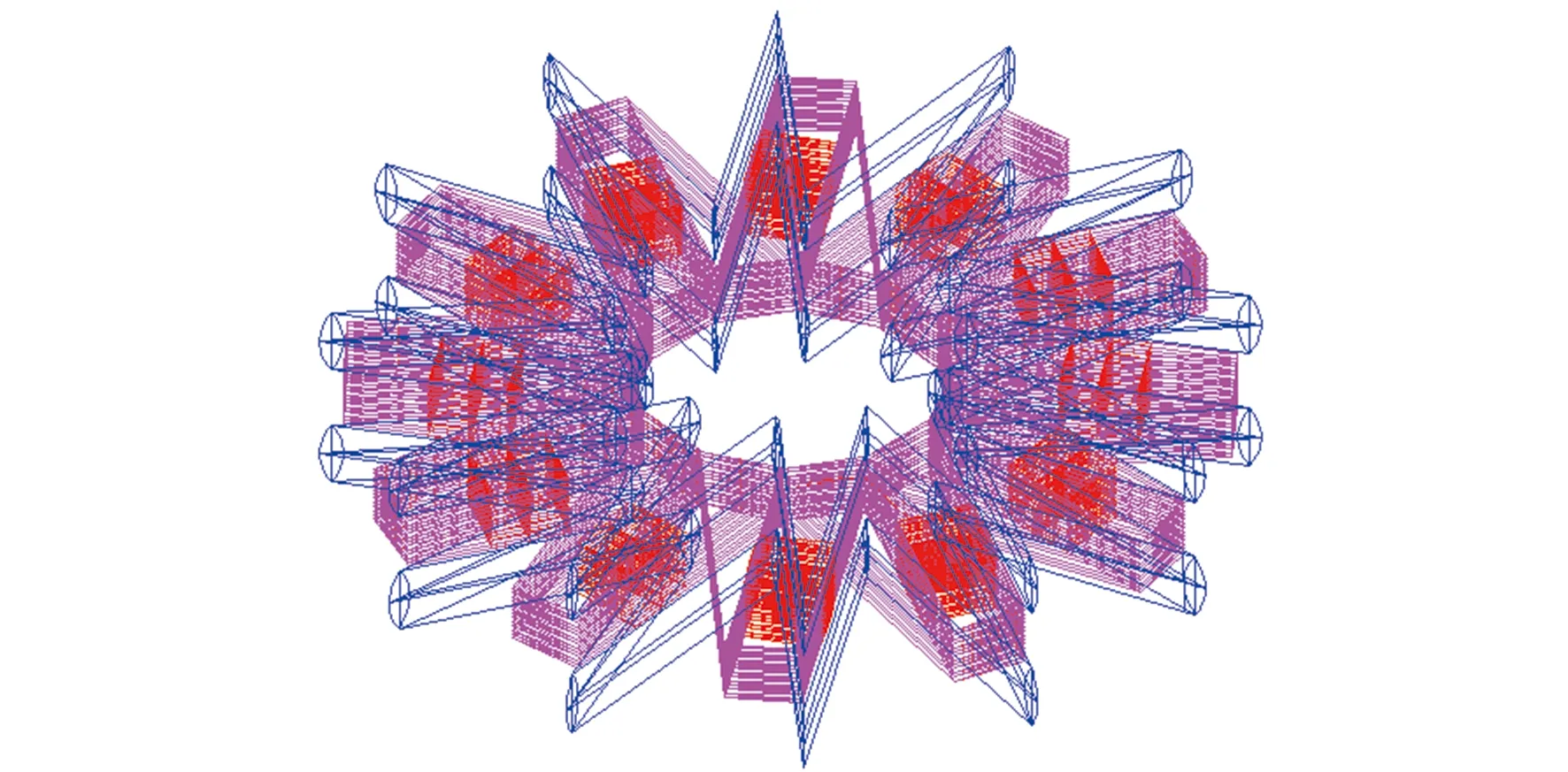

将图11中组装后的折叠单元绕轴向阵列,得到12个折叠单元构成的环向折叠单元。然后进行高度方向的阵列,即可得到蒙皮结构和充气纵杆的折叠状态,如图12所示。将2根充气横杆的折叠状态模型和上述折叠状态组装在一起,即可得到最终的协同折叠方案,如图13所示。充气薄膜桁架结构折叠状态包络直径为1 400 mm,高度为340 mm,内壁直径约为500 mm,横向折叠率为2.67,纵向折叠率为8.82,折叠状态的包络尺寸满足第1.2小节所述的对几何尺寸的要求。

图12 蒙皮结构和充气纵杆的折叠状态Fig.12 Folded state of skin structures and longitudinal rods

图13 协同折叠方案Fig.13 Collaborative fold scheme

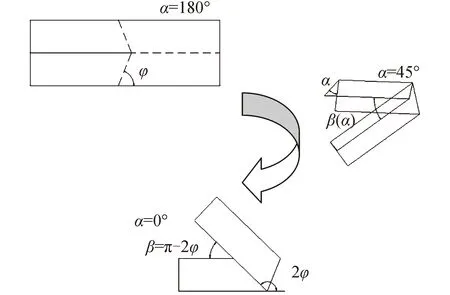

基于前述的充气薄膜桁架结构协同折叠设计方案,采用MATLAB语言开发参数化建模程序,通过输入若干几何参数和折叠控制参数,即可得到充气薄膜桁架结构的折叠状态数值模型。蒙皮结构中共有144个折叠单元,900个节点和1 728个三角形单元。12根纵杆中共有288个折叠单元,1 296个节点,2 496个三角形单元。两根横杆中共有72个折叠单元,288个节点,576个三角形单元。充气薄膜桁架结构仿真模型中共有2 484个节点,三角形单元数为4 800。

4 充气展开动力学仿真

4.1充气展开动力学模型

基于改进的弹簧-质点系统,采用自编程序进行充气薄膜桁架结构的充气展开动力学仿真。首先基于参数化建模程序,建立充气薄膜桁架结构的折叠状态和完全展开状态,完全展开状态如图14所示,充气展开动力学仿真即从折叠状态出发,分析充气薄膜桁架结构的各个展开状态,从而最终逼近完全展开状态。将12根纵杆和2根横杆的内腔视为一个气室,设置充气速率为5 g/s,设计气压为100 Pa,当达到设计气压后即停止充气。通过流场分析模块,可得内腔气压随时间变化情况。内腔气压施加在纵杆和横杆上,使得结构发生大变形。整个展开过程分析总时间为70 s,每一分析步的时间步长取5×10-5s。

图14 完全展开状态Fig.14 Fully deploy state

充气展开过程仿真过程中,第一根充气纵杆下端面No.901~No.904节点固定,其他充气纵杆下端面各节点的Z坐标约束。根据折叠状态和完全展开状态中各弹簧长度的不同,可以得出纵杆、横杆和蒙皮中的折叠应力,以横杆中的折叠应力较大。

4.2 仿真结果

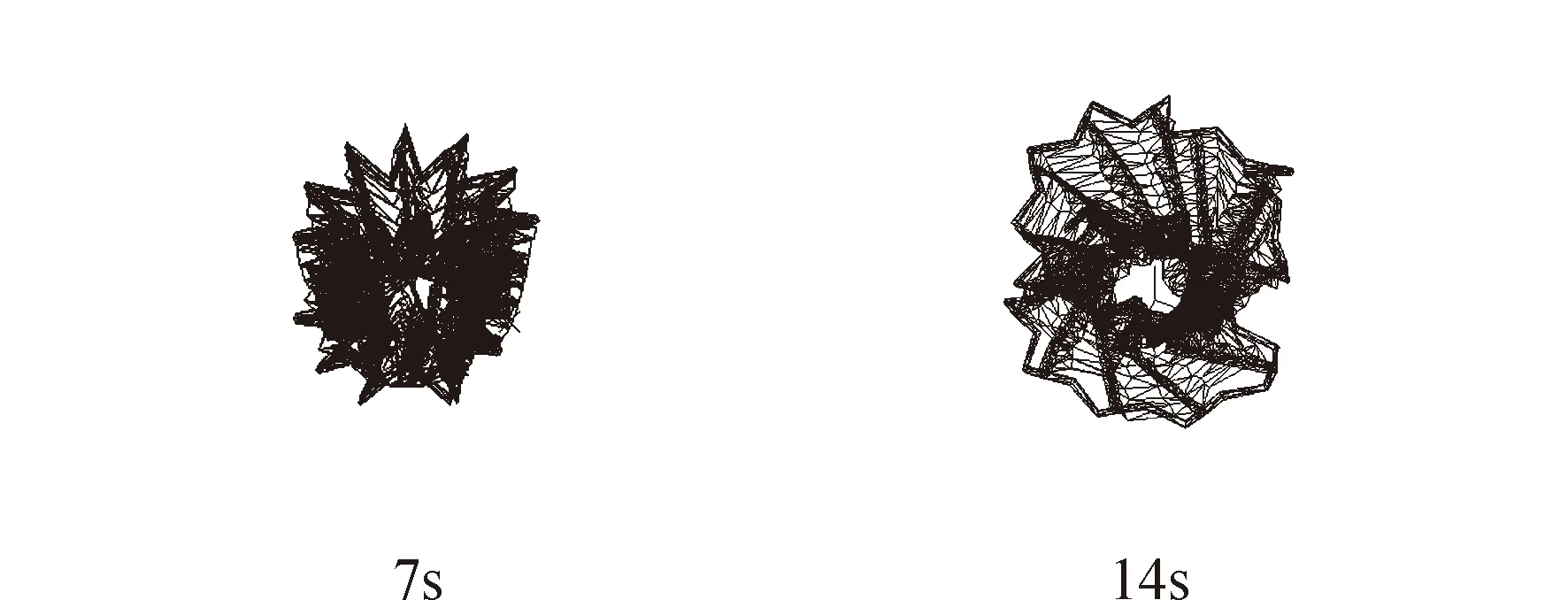

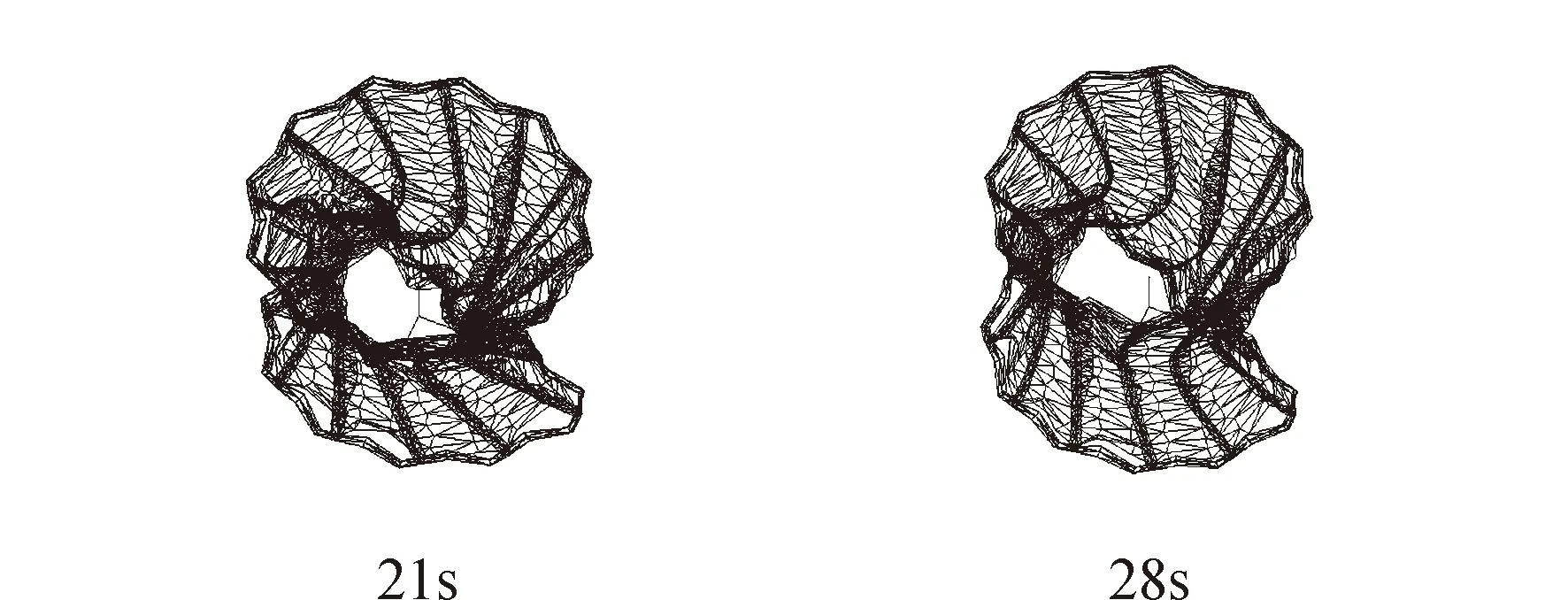

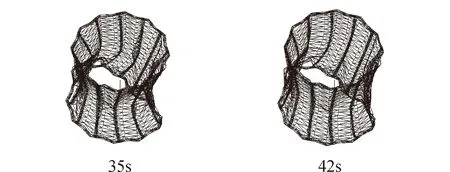

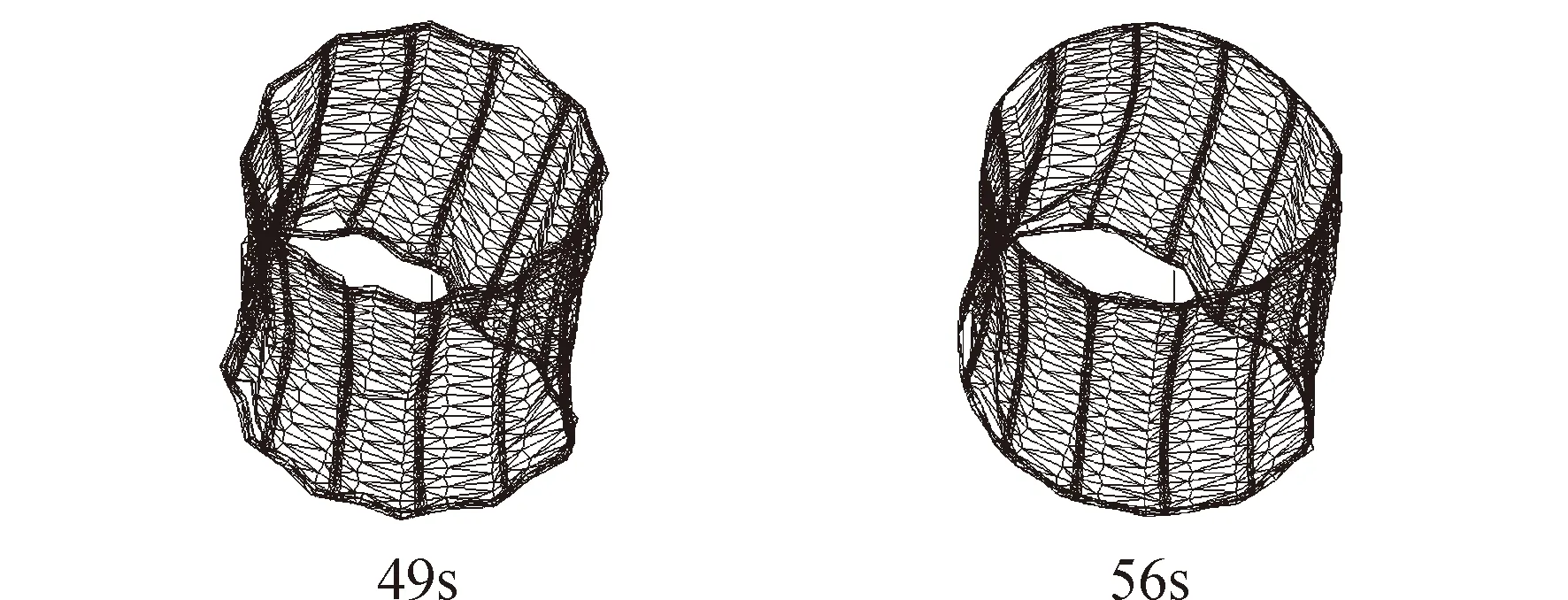

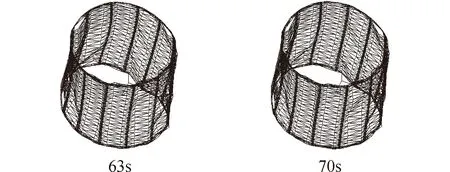

通过充气展开动力学仿真,就可以得到充气薄膜桁架结构在气压作用下的充气展开过程,如图15所示。

由充气展开过程可知,在气压作用下12根充气纵杆和2根横杆从初始的折叠状态慢慢运动到位,同时杆件横截面变形为圆形。在充气纵杆和横杆运动的同时,蒙皮结构被拉伸展开,最后充气薄膜桁架结构在充气气压作用下可以展开为最终的筒状结构。

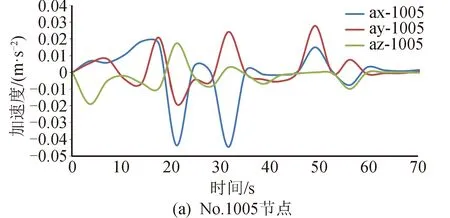

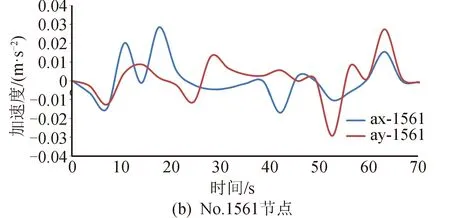

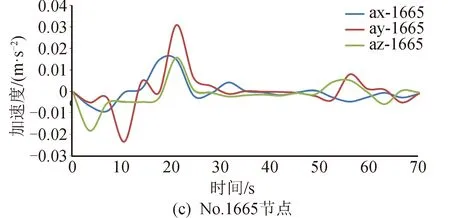

同时可以得到各个节点的动力学参数,如加速度、速度、位移随时间变化情况。图16分别给出了图14中固定端纵杆的上端顶点No.1005、最远端纵杆的下端顶点No.1561、最远端纵杆的上端顶点No.1665节点的三向加速度随时间变化曲线。

由各节点加速度变化曲线可知,在充气展开过程中加速度变化不大,最后慢慢趋向于0。从充气展开动力学仿真结果来看,整个充气展开过程平稳可靠,未发生各构件间的物理干涉,从而验证了充气薄膜桁架结构协同折叠方案的合理性。

图15 充气展开过程Fig.15 Inflatable deploy process

5 结束语

本文研究了充气薄膜桁架结构的协同折叠设计方案和充气展开动力学特性,得到如下结论:

1)实现了充气薄膜桁架结构中薄膜蒙皮和纵杆、横杆之间的轴向和径向协同折叠。充气薄膜桁架结构折叠状态的包络直径为1 400 mm,高度为340 mm,内壁直径约为500 mm,折叠状态的包络尺寸满足折叠设计要求。

图16 节点的三向加速度时程曲线Fig.16 Acceleration time history curves of the nodes

2)通过输入若干几何参数和折叠控制参数,建立了充气薄膜桁架结构折叠状态和完全展开状态的参数化模型,为充气展开动力学仿真提供数值模型。

3)完成了充气薄膜桁架结构的充气展开动力学仿真,在气压作用下充气纵杆和横杆从初始的折叠状态开始发生大幅运动,同时杆件横截面变形为圆形。在充气纵杆和横杆牵引下,蒙皮结构被拉伸展开,最后可以展开为工作构型。整个充气展开过程平稳可靠,未发生各构件间的物理干涉,从而验证了协同折叠设计方案的合理性。

后续将研制充气薄膜桁架结构样机,并开展地面展开试验,以验证折叠方案和充气展开动力学仿真模型。