胶层厚度影响碳纤维布增强聚丙烯力学性能研究

2020-11-28黄彩飞陈国平王禹

黄彩飞,陈国平,王禹

(西南科技大学,四川绵阳 621000)

碳纤维布具有强度高、密度小、厚度薄,且在加固构件时基本不增加结构构件的自重及截面尺寸等特点。被广泛应用在工程加固中,以达到增强基底材料的力学性能的目的。将碳纤维布应用于塑料板材中,意在制备出一种轻质高效的新型板材。目前笔者所在课题组已经完成了粗糙度对碳纤维布增强聚丙烯力学性能的影响的相关的试验,并得出了一些有价值的结论。现在对胶层厚度这一影响因素进行试验研究,了解胶层厚度对碳纤维布效能发挥的影响,为板材制作提供指导。同时结合粗糙度的研究结果,合理的优化二者的物性关系从而进一步提高碳纤维布增强聚丙烯的力学性能。目前,研究表明,胶层厚度是影响碳纤维布发挥其效能的一个重要因素[1–4],且不同厚度的胶层对不同的基底材料有着不同的影响[5–11],为了更好了解胶层厚度对碳纤维布增强聚丙烯力学性能的影响[12–14],笔者分别制作了0.5,1,1.5,2 mm 四种不同厚度的模具,用于涂刷出不同厚度的胶层,同时对试件进行相同方式的打磨并采用粗糙度仪进行检测,制备出粗糙度相接近的试件,并在试件上粘贴相同大小、相同数量的碳纤维布,进行拉伸试验。

1 试验材料

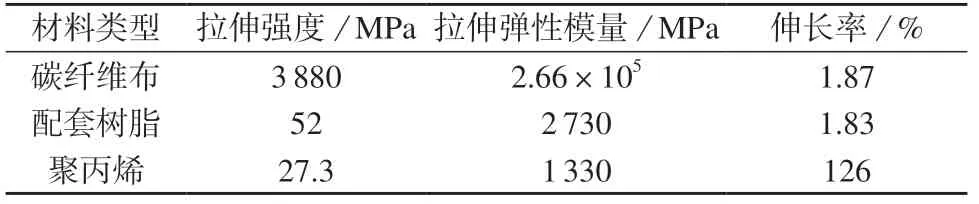

试验采用由日本辰日株式会社提供的碳纤维布和配套树脂和上海昇辉橡胶制品公司提供的聚丙烯板材进行试件的制作,材料性能见表1。

表1 材料性能

2 试件制作

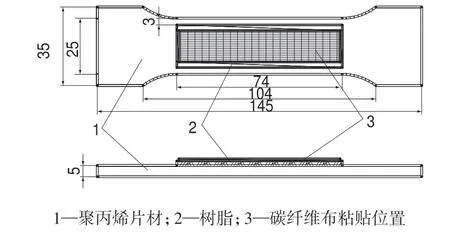

拉伸试件的尺寸参照GB/T 1447–2005 《纤维增强塑料拉伸性能试验方法》进行制作,具体尺寸如图1 所示。

图1 试件示意图

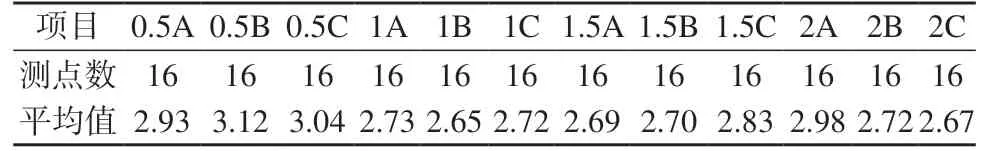

试件制作过程主要分为以下三个步骤:步骤一利用打磨机分别对试件进行30 s 的打磨,分A、B、C 三组,每组四个不同胶层厚度,共打磨12 个试件。并且利用粗糙度仪进行取点检测,其检测结果见表2,以平均值视为试件表明粗糙度的参考值。

表2 试件粗糙度检测

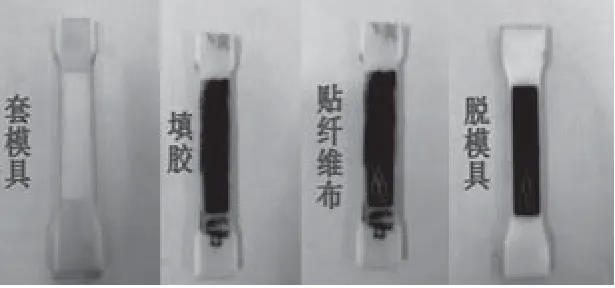

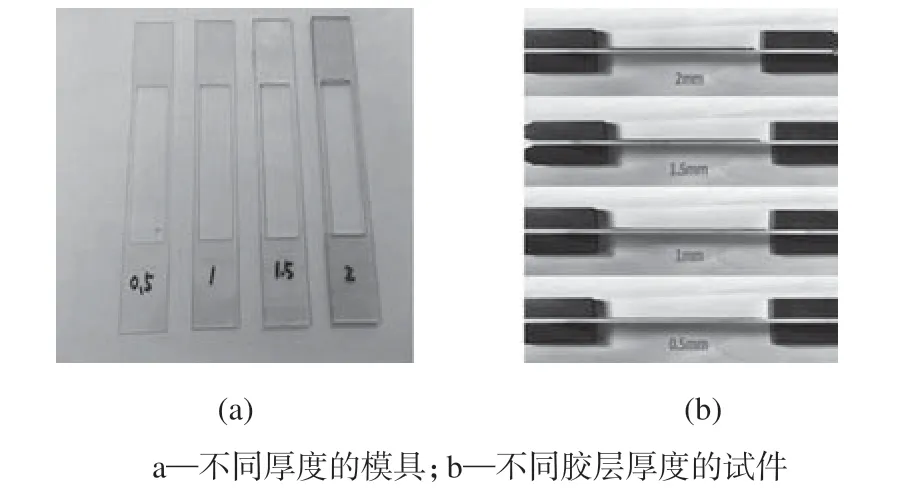

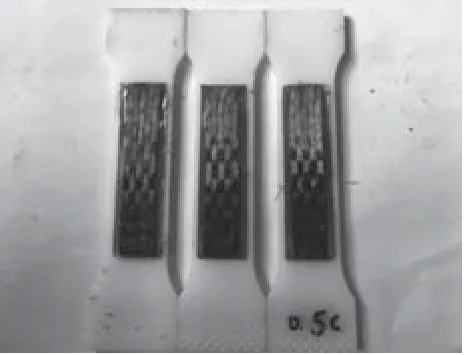

步骤二按照主剂与硬化剂2 ∶1 的比例拌合好的树脂且静置2 h 后待树脂的流动性较弱时,用于胶层的填涂。步骤三利用制作的模具对试件进行胶层的填涂,且在相同位置上粘贴相同尺寸、相同数量的碳纤维布,静置10 h 后将其模具脱离。具体操作步骤见图2。将粘贴好的试件静止16 h(由于气温的原因)以上待树脂完全硬化,得到4 种不同胶层厚度的试件。图3 为不同厚度的模具、不同胶层厚度的试件,图4 为粗糙度仪。

图2 试件的制作与胶层控制过程

图3 不同厚度的模具及不同胶层厚度的试件

图4 粗糙度仪

3 试验方法

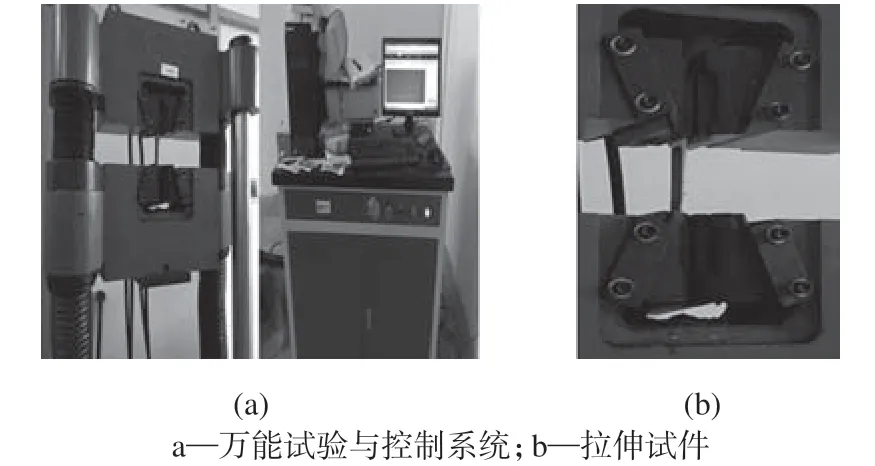

将制作好的试件依据GB/T3354–2014,在微机控制电液伺服万能试验机上分别进行拉伸试验,如图5 所示,拉伸速率为1 mm/min,直到树脂与板材间完全脱胶后停止试验并记录实验力–位移数据。同时为了考虑材料自身的差异对试验的影响,在试验前对未粘贴碳纤维布的试件进行了拉伸试验,3 个空白试件的试验力–位移曲线拟合性较高。

图5 济南联工万能试验与控制系统与试件

4 结果分析

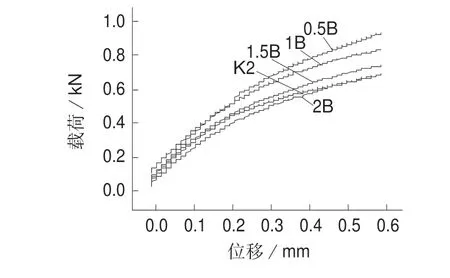

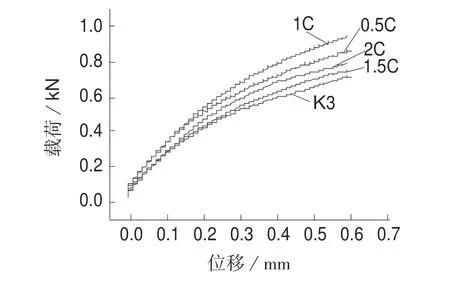

试验共拉伸15 个试件,同时设置了对照组和实验组,得出了三组试验结果。图6~图8 分别为A组、B 组、C 组的荷载–位移图。其中A 组中的1A试件由于试验机夹具问题,导致的试验数据出现较大偏差,在结果分析时不予讨论,最终得到14 个有效试验数据。其中K1,K2,K3 为试验的空白对照试件,其上未粘贴碳纤维布。其他的试件粘贴了碳纤维布称为复合试件。根据复合试件在试验过程中的变化,人为将复合试件的拉伸试验共分为三个时期,分别是初期、中期和后期。加载初期:碳纤维布、胶层、聚丙烯试件共同受力,当载荷增加接近胶层剥离荷载时,碳纤维布从聚丙烯试件的端部开始剥离。加载中期:碳纤维布与胶层开始在试件的两端部出现上翘的现象,之后破坏继续向中间扩展。加载后期:碳纤维布大部分从试件上剥离直到全部脱落。

图6 A 组荷载–位移

图7 B 组荷载–位移

图8 C 组荷载–位移

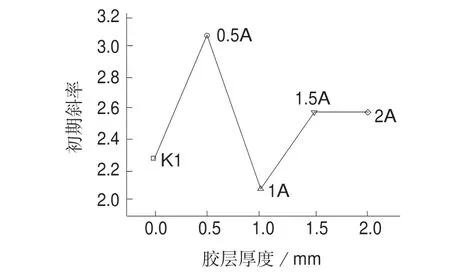

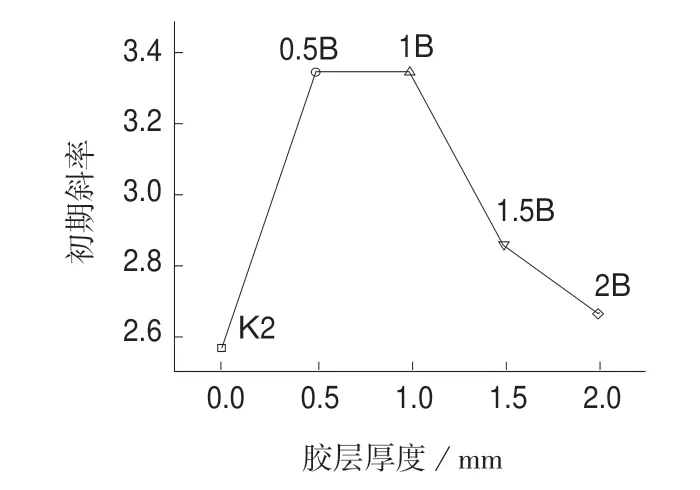

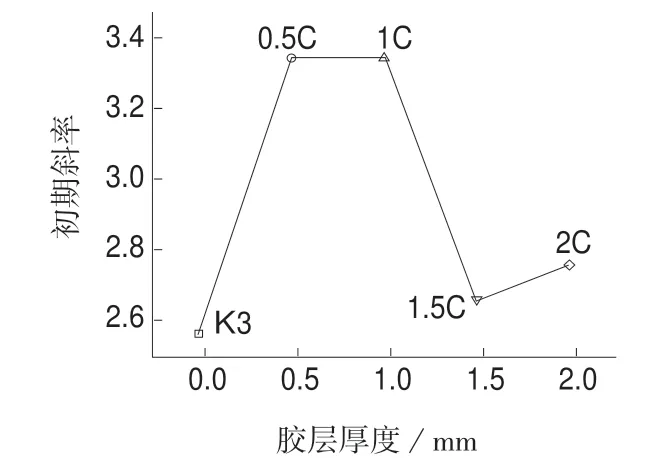

当复合试件在进行拉伸试验时,其荷载–位移曲线不会出现像碳纤维布增强钢材那种突然的转折点,其线型为较为平滑的曲线,其拉伸曲线的最大特点就是曲线斜率的变化,但其变化的范围不大,这表明环氧树脂对聚丙烯的粘接强度远小于对钢材的粘接强度。同时根据加载曲线的斜率变化可知,当复合试件开始受力加载时,碳纤维布、胶层、聚丙烯共同抵抗外荷载,随着荷载的不断增加,胶层与聚丙烯的粘接处逐渐出现剥离,直到碳纤维布与胶层全部脱落,其整体过程时间较短但可以观察到其斜率出现先增大后减小的变化,同时过程中也未出现胶层与聚丙烯剥离的撕裂声,这导致试验中的胶层与聚丙烯剥离的时间点难以判断。则前期试验曲线斜率的变化是论证碳纤维布增强效果的重要依据。图9~图11 分别为A 组、B 组、C 组的初期斜率。

图9 A 组初期斜率

图10 B 组初期斜率

图11 C 组初期斜率

根据图6~图8 三组试验的荷载–位移曲线可知,当荷载在0~0.4 kN 的范围内时,在相同的试验力下随着胶层厚度的增加,其试件的变形量呈现逐渐增加的趋势,且增长幅度逐渐减小,表明复合试件的抗拉刚度随胶层厚度的增加,出现先增大然后减小的趋势。三组试验曲线中的0.5 mm 与1 mm 的曲线线形均高于1.5 mm 与2 mm 的曲线线形,则表明0.5 mm 与1 mm 的厚度的增强效果明显优于1.5 mm 与2 mm 厚度的试件。

根据图9、图10、图11 试验前期的斜率–胶层厚度的折线图可知,空白试件与不同的胶层厚度的复合试件在试验的前期,其曲线斜率有着明显的差异,随着胶层厚度的增加,曲线斜率呈现先增后减的趋势,其中0.5 mm 与1 mm 的斜率最大,1.5 mm与2 mm 的斜率较小但大于空白试件,表明0.5 mm与1 mm 的厚度试件的增强效果要远高于1.5 mm与2 mm 的试件,胶层为0.5 mm 与1 mm 的试件比空白试件在荷载–位移的斜率上分别最少提高了23%与34.8%,而胶层为1.5 mm 与2 mm 的试件比空白试件在荷载–位移的斜率上分别最多提高了20.8%与16.7%。当复合试件拉伸试验结束后发现三组试验中的0.5 mm 试件的胶层均有断裂现象的产生,而三组试验中的1,1.5,2 mm 试件的胶层均无断裂的现象。这表明0.5 mm 的胶层在碳纤维布增强聚丙烯拉伸试验的过程中强度不够。综上所述,胶层厚度对碳纤维布效能发挥着一定的影响,其中0.5 mm 与1 mm 厚度的增强效果明显优于1.5 mm 与2 mm。

通过上述分析与试验的对比,为了有效提高碳纤维布的利用率、提升碳纤维布增强聚丙烯的力学性能,在实际胶层涂刷的过程中胶层厚度的控制应当大于0.5 mm。图12 为试件的破坏形态。

图12 试件的破坏形态

5 结论

通过对复合试件与空白试件的拉伸试验,分析得到以下结论:

(1) 根据相关实验数据及0.5 mm 试件的破坏现象可知,使用碳纤维布增强聚丙烯时涂刷胶层的厚度“T”的范围应当控制在0.5 mm ≤T ≤1mm。

(2) 根据对不同胶层厚度试验线形分析及曲线斜率变化的趋势可知,碳纤维布增强聚丙烯的抗拉性能随着胶层厚度的增加而减小。

(3) 由试验的斜率的变化幅度可知,胶层厚度的变化对提高碳纤维布效能的发挥有着一定的影响但其影响程度不大。

(4) 试件的成功制作,胶层厚度均匀且相同胶层厚度的试验数据相近,表明利用模具的方式制作不同厚度的胶层是可行的。

(5) 根据对试验现象及试验曲线的分析可知,环氧树脂与聚丙烯的粘接强度低于与钢材的粘接强度。