弹性体含量对增强聚丙烯材料力学性能的影响

2020-11-28王道娟李伟陈嘉杰俞飞胡佳旭赖昂雷亮吴国峰杨波罗忠富

王道娟,李伟,陈嘉杰,俞飞,胡佳旭,赖昂,雷亮,吴国峰,杨波,罗忠富

(金发科技股份有限公司企业技术中心,塑料改性与加工国家工程实验室,广州 510663)

聚丙烯(PP)是商业化塑料中发展最为迅速的品种之一。它具有综合力学性能好、无毒、易加工、耐化学品等优点,而且原料易得,价格低廉,因而在家电、汽车以及包装等领域得到了广泛的应用。但单纯的PP 树脂其强度和模量较低,对于需要一定刚性制品需要在PP 中增加填料,目前国内有很多专家在增强PP 产品上做了大量的工作[1–9]。随着增强PP 材料在汽车工业领域中应用的日益广泛,车用增强PP 材料的改性,从原来的单纯满足材料功能性属性,如强度、硬度、热性能等,变为在此基础上同时满足一些附加特性,如耐划伤、低VOC、低气味、良好的注塑外观等。其中,注塑制件的外观给人以第一印象,是最直接影响人们感观评价的标准之一。特别是在汽车内饰材料中,以仪表板为例,除了材料的刚性要满足实际制品需求外,还需要解决客户的关于制件塑料感太强的差评。塑料感太强主要体现在材料的光泽度太高,材料太硬,人接触塑料时有一定的摩擦阻力。因此为了提高客户汽车内饰材料满意度,开发低光泽、低硬度以及低摩擦系数的PP 复合材料是具有重要意义的。国内有很多专家小组在低光泽PP 产品上也做了大量的工作[10–14],这些降低材料光泽度的方法对后续开发低光泽、低摩擦、低硬度的增强PP 材料奠定了基础。

笔者为了开发低光泽、低硬度以及低摩擦系数的增强PP 复合材料,例如汽车内饰仪表板材料,选择汽车应用范围较广的晶须和玻纤增强体系,研究了乙烯–辛烯共聚物(POE)含量以及POE 黏度对光泽、硬度以及摩擦系数的影响。为了实现材料的低硬度,需要在配方体系中加入一定含量的POE,但是POE 含量过高时导致材料表层橡胶POE 相含量提高,导致材料表面摩擦系数也提高;同时POE黏度的差异会导致橡胶相分散形态的差异,也会导致材料光泽度的变化。此外,POE 含量增加会影响PP 材料的刚性和流动性,这对材料的实际应用也是不利的。另外,晶须和玻纤填充体系随着POE 含量的增加,摩擦系数和光泽度的变化趋势也是不同的,因此选择合适的POE 黏度以及优化POE 含量对于开发低光泽、低摩擦、低硬度的增强PP 材料是特别重要的。

1 实验部分

1.1 主要原材料

PP:熔体流动速率(MFR):100 g/10 min,韩国SK 公司;

POE1:MFR 0.5 g/10 min,美国陶氏化学公司;

POE2:MFR 5 g/10 min,美国陶氏化学公司;

POE3:MFR 13 g/10 min,美国陶氏化学公司;

晶须:威斯特有限公司;

玻纤:直径13 微米,长度4 mm,巨石基团有限公司;

马来酸酐相容剂:以色列普利朗公司;

润滑剂:硬脂酸盐类,中山华明泰化工股份有限公司;

黑色母粒2772:美国卡博特公司;

抗氧剂:1010,168,山东省临沂市三丰化工有限公司。

1.2 主要设备及仪器

双螺杆挤出机:TST30 型,科倍隆(南京)机械有限公司;

注塑机:EM80–V 型,震德注塑机有限公司;

万 能 材 料 实 验 仪:ZWICK/Z020 型,德 国ZWICK 公司;

MFR 测试仪:BMF–003 型,德国ZWICK 公司;

邵氏硬度计D 型:LX–D 型,上海六菱仪器厂;

光泽度仪:1147104 型,德国毕克化学;

扫描透射电镜(STEM):SU8010 型,日本日立公司。

1.3 实验设计

分别从晶须和玻纤两个增强体系来研究POE含量对光泽度,硬度以及摩擦系数的影响。同时每个体系选取3 个黏度不同的POE 进行对比验证,对比不同黏度的POE 及其含量增加对材料特性的影响是否具有相同的规律。作为对比,同时也研究了纯PP 体系POE 含量对基本性能的影响。PP 选择固定MFR 的PP,POE 含量分别设定为15%,20%,25%,30%和35% 5 种含量。其中,晶须增强配方体系为a (固定晶须含量20%);玻纤增强配方体系为b (固定玻纤含量20%+3%马来酸酐相容剂),纯PP配方体系为c。所有配方体系润滑剂含量为2‰,抗氧剂含量1010 和168 的含量分别为2‰,黑色母粒的含量为8‰.按照一定质量比混匀后在双螺杆挤出机中挤出造粒,挤出温度设定为230℃,螺杆转速设定为600 r/min,喂料设定为30 kg/h。然后将其加入注塑机中,注塑温度设定为200℃,注塑压力设定为40~45 MPa,注塑速度设定为40%~45%,保压时间设定为15~20 s,冷却时间设定为15~20 s。注塑成ISO 力学试条、皮纹板、3 mm 方板和2 mm 方板,进行基本力学表征,硬度,光泽度和摩擦系数表征。

1.4 测试与表征

MFR 按ISO 1133–1/2–2011 测 试,条 件 为2.16 kg,230℃。

密度按ISO 1183–1–2019 测试。

拉伸性能按ISO 527–1/2、50 mm/min 测试。

弯 曲 性 能 按ISO 178–2019,2 mm/min 下 测试。

悬臂梁缺口冲击性能按ISO 180–2000 测试。

党员网格化,建有详细档案,接受党支部的领导,按时参加党支部的组织生活,为党支部工作献计献策,争做“树良好形象,做文明老人”的典范,主动“学雷锋精神、传递正能量”,积极参加利民活动,弘扬了志愿者精神,倡导了社会新风。

光泽度表征:采用光泽度仪对材料进行光泽度测试,选择Stucco 皮纹面,在60°下进行数据确认。

硬度表征:采用邵D 硬度仪对材料进行硬度测试,为了确保数据的准确性和稳定性,将3 片3 mm的方板叠加后进行测试。

摩擦系数表征:采用摩擦系数仪对材料进行摩擦系数表征,砝码重量为200 g,为了平行对比,选择测试白纸和材料之间的摩擦系数,每组样品测试完后更换白纸。

材料表面形貌观察:采用STEM 观察材料的表面形貌。

橡胶形貌观察:将材料冷冻超薄切片,并用四氧化钌进行染色,橡胶被染成黑色,然后采用STEM观察橡胶形貌。

2 结果与讨论

2.1 基本物性表征

(1) MFR。

POE 含量的差异给材料基本物性带来一定程度地影响。首先对3 个体系的MFR 进行了表征,如图1 所示。从图1 中发现,无论无填充还是增强体系,POE 含量增加,材料的MFR 有明显的下降。同时,玻纤填充体系,由于玻纤尺寸较大,影响流动性,故玻纤体系材料的MFR 和其它体系相比有明显下降,因此在做玻纤体系增强材料时要重视对MFR 的优化。

(2)力学性能。

①弯曲及拉伸性能。

对3 个PP 材料体系的弯曲及拉伸性能(刚性)进行了表征。分别测试了PP 材料的弯曲弹性模量和拉伸强度,如图2 所示。无论增强与否,随POE 含量增加,材料的弯曲弹性模量和拉伸强度有明显下降。为了降低材料的硬度,需要增加POE 含量。当POE 含量增加到30%时,无填充体系的弯曲弹性模量已低于1 000 MPa,如果把此材料用到汽车内饰仪表板上,此刚性是不足够的。因此用晶须来增强,30% POE 含量下PP 材料弯曲弹性模量可以达到2000 MPa,但是由于晶须和PP 基体树脂之间的界面缺陷,晶须增强后的拉伸强度比无填充要低,对于实际制品需求也是不利的。为了同时增加材料的拉伸强度和弯曲弹性模量,使其满足实际制品刚性需求,采用了玻纤填充PP 体系作为汽车内饰低光泽、低硬度仪表板的开发基材体系。35%POE 含量下,材料的拉伸强度有35 MPa,弯曲弹性模量有2 200 MPa。

图1 POE 含量对材料MFR 的影响

图2 POE 含量不同时PP 材料弯曲及拉伸性能

②缺口冲击强度。

对3 个PP 材料体系的悬臂梁冲击强度也进行了测试,结果如图3 所示。从图3 可以看出,对于无填充体系,POE 含量低于25%时,POE 黏度对PP材料的冲击强度影响较小。当POE 含量达到25%时,冲击强度随着POE 黏度的增加先降低后升高,POE 黏度最高时冲击性能也最高。这主要是因为随着POE 黏度增大,虽然POE 分子量变大,但POE的分散也变差,两方面因素共同影响PP 材料的冲击强度。当POE 增加到一定黏度时,POE 分子量的影响占主要因素,特别是当POE 含量增加到一定程度时,橡胶相的分散已不再成为影响材料冲击强度的主要因素,而POE 分子量直接影响材料的冲击强度,因而POE 黏度越大,材料冲击强度越高。对于晶须体系,随着POE 含量增加,高黏度POE 体系的冲击强度显著增加,远远高于低黏度POE 体系。这主要是因为晶须有助于橡胶相的分散,橡胶相被拉伸变长严重。对于低黏度POE 体系,芯层橡胶相被严重拉伸成长条状,而增韧效果最理想的橡胶相应该是球状,高黏度体POE 体系的橡胶相已球状分散。另一方面,在玻纤体系中由于玻纤能够贯穿到PP 基体中,玻纤自身可以吸收较多的能量,对材料的冲击强度有重要影响。因此与无填充和晶须填充体系不一样,玻纤体系随着POE 含量增加,高黏度体系的冲击强度要低于低黏度POE 体系,这主要是因为随着POE 含量的增加,高黏度POE 会包裹玻纤,玻纤提高材料冲击强度的作用被限制,材料整体冲击强度会降低。

图3 POE 含量不同时PP 材料冲击强度

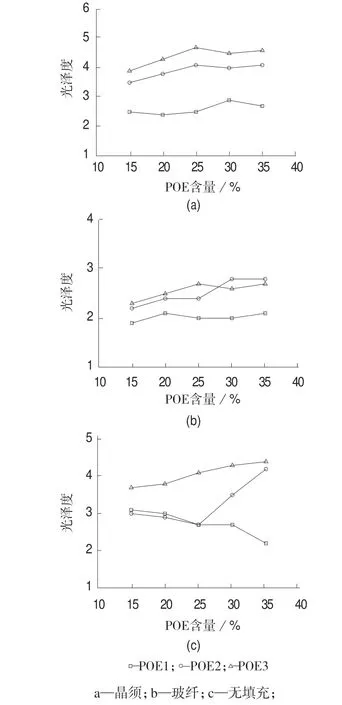

2. 2 光泽度表征

POE 含量的差异对PP 材料的光泽度会带来一定程度地影响,首先对3 个PP 体系随着POE 含量的增加其光泽度的变化进行了表征,见图4。

图4 POE 含量不同时PP 材料光泽度

如图4 所示,无论增强与否,POE 黏度越低,PP材料整体光泽度越大。但是不同POE 黏度的PP 材料其光泽度随着POE 含量的增加表现出的趋势是不同的。

对于无填充体系,选择高黏度POE1 时,随着POE 含量增加,高结晶PP 的比例降低,材料整体光泽度降低,另外高黏度POE1 体系造成体系橡胶/基体黏度比增加,材料中的橡胶相在高POE 含量下不易被拉伸发生变形,材料光泽度不会再增加。选择中黏度POE2 时,随POE 增加,高结晶PP 比例降低,但当POE 含量增加到一定程度时,其橡胶相被显著拉伸,造成PP 材料的光泽度显著提高。特别是选择最低POE 黏度POE3,体系黏度降低,橡胶相被显著拉伸,且POE 含量增加,被拉伸的橡胶相互贯通连接,造成材料的光泽度显著提高,具体还需要通过橡胶形貌来进一步分析。

对于晶须体系,由于晶须的加入促进了橡胶相的分散,橡胶相被拉伸,不同POE 黏度体系其光泽度随着POE 含量的增加都表现出增加的趋势,其中低黏度POE 改性PP 的光泽度明显更高。由于晶须有助于橡胶相的分散,不像无填充体系那样,对于高黏度POE1 体系,POE 含量增加时,光泽度没有下降反而发生明显的上升。

对于玻纤体系,因为玻纤尺寸较大,对橡胶相的分散效果没有晶须体系显著,例如高黏度弹性体POE1 体系,不像晶须体系,随着弹性体含量增加其光泽度增加不明显。另外,由于玻纤造成的漫反射的影响,PP 材料整体光泽度要普遍低于无填充和晶须体系。

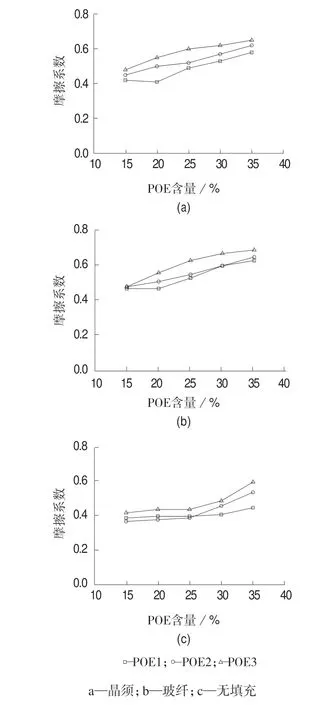

2. 3 摩擦系数表征

除了光泽度,对3 个PP 材料体系随着POE 含量的增加其动摩擦系数的变化也进行了表征,如图5 所示。由图5 可知,POE 黏度对材料的摩擦系数也有一定程度地影响。无论晶须还是玻纤或者无填料体系,POE 黏度降低,PP 材料摩擦系数整体上提高,这主要原因是POE 黏度降低,材料表层的橡胶相含量就会越大,一般情况下会导致摩擦系数变大。此外,如图5 所示,无论哪个体系,选择不同POE 黏度时其材料摩擦系数随着POE 含量的增加都表现出增加的趋势,尤其对于无填充体系,可以看出,随POE 含量增加,低黏度体系的摩擦系数升高趋势更为明显,这也验证了材料橡胶相含量决定了PP 材料摩擦系数。橡胶相含量越高,PP 材料摩擦系数越大。此外,玻纤体系的动摩擦系数整体最大。

图5 POE 含量不同时PP 材料摩擦系数

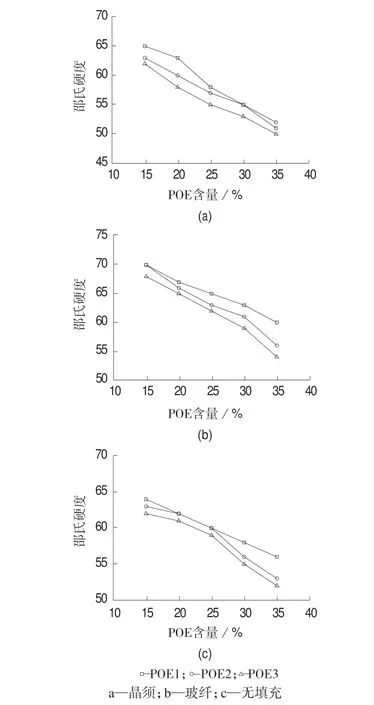

2. 4 硬度表征

除了光泽度,摩擦系数外,POE 的含量对PP 材料的表面硬度有直接地影响。一般情况下,POE 含量越高,其材料皮层相对较厚,表层橡胶相含量相对较高,导致材料表面硬度相对较低,见图6。如图6所示,无论增强与否,不同POE 黏度体系其材料邵D 硬度随着POE 含量的增加都明显下降,一般降低10~15。另外,不管增强与否,POE 黏度越大,材料表层橡胶相含量越低,材料表面硬度越大。对于无填充体系,可以看出,随POE 含量增加,低黏度POE时PP 材料体系的硬度下降趋势更为明显。

图6 POE 含量不同时PP 材料硬度

2. 5 形貌表征

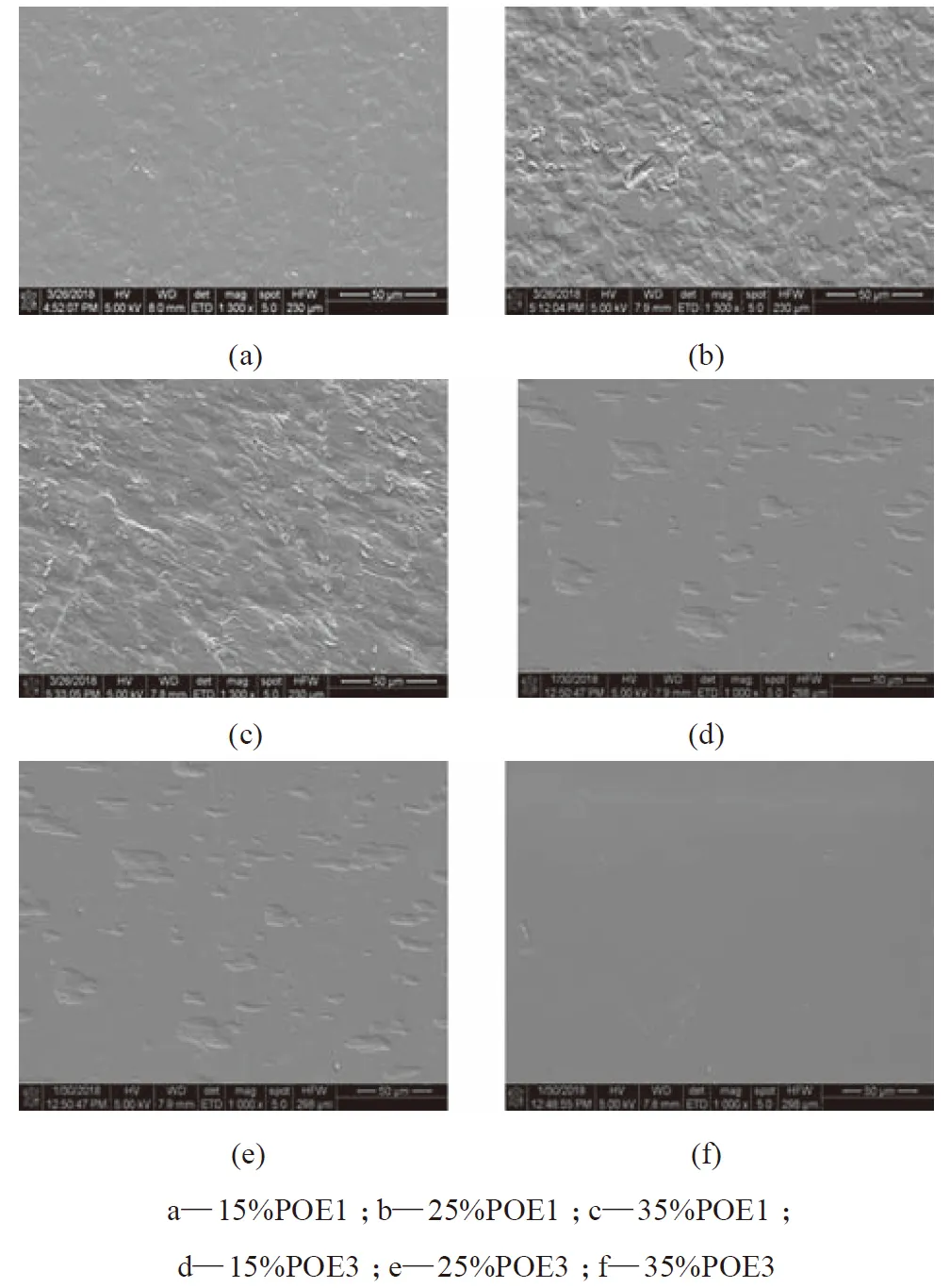

对无填充PP 体系的表面形貌和皮层橡胶相分散进行了表征,如图7~图8 所示。从图7 可看出,对于高黏度POE1 体系,随着POE 含量增加,其表面变得越粗糙,考虑到光射到粗糙表面会加剧漫反射,而漫反射会降低光泽度,同时表面粗糙对于表面摩擦系数也是不利的,与实际的光泽度和摩擦系数测试结果相符合。另一方面,对于低黏度POE3 来说,随着POE 含量增加,其表面变得光滑,对于光泽度的提高是有利的,与实际的光泽度测试结果相符合。材料表面变得光滑、摩擦系数反而增加,主要原因是影响摩擦系数的最关键因素是PP 材料表面橡胶相含量。图8 分别为含不同含量POE1 和POE3的无填充材料体系皮层结构形貌STEM 图。在该测试中,采用四氧化钌染色,橡胶相会被染成黑色,而基体PP 不会被染色而呈现灰色。

图7 无填充体系下POE1 或POE3 不同含量时PP 材料表面形貌

图8 无填充体系下POE1 或POE3 不同含量时PP 材料皮层形貌

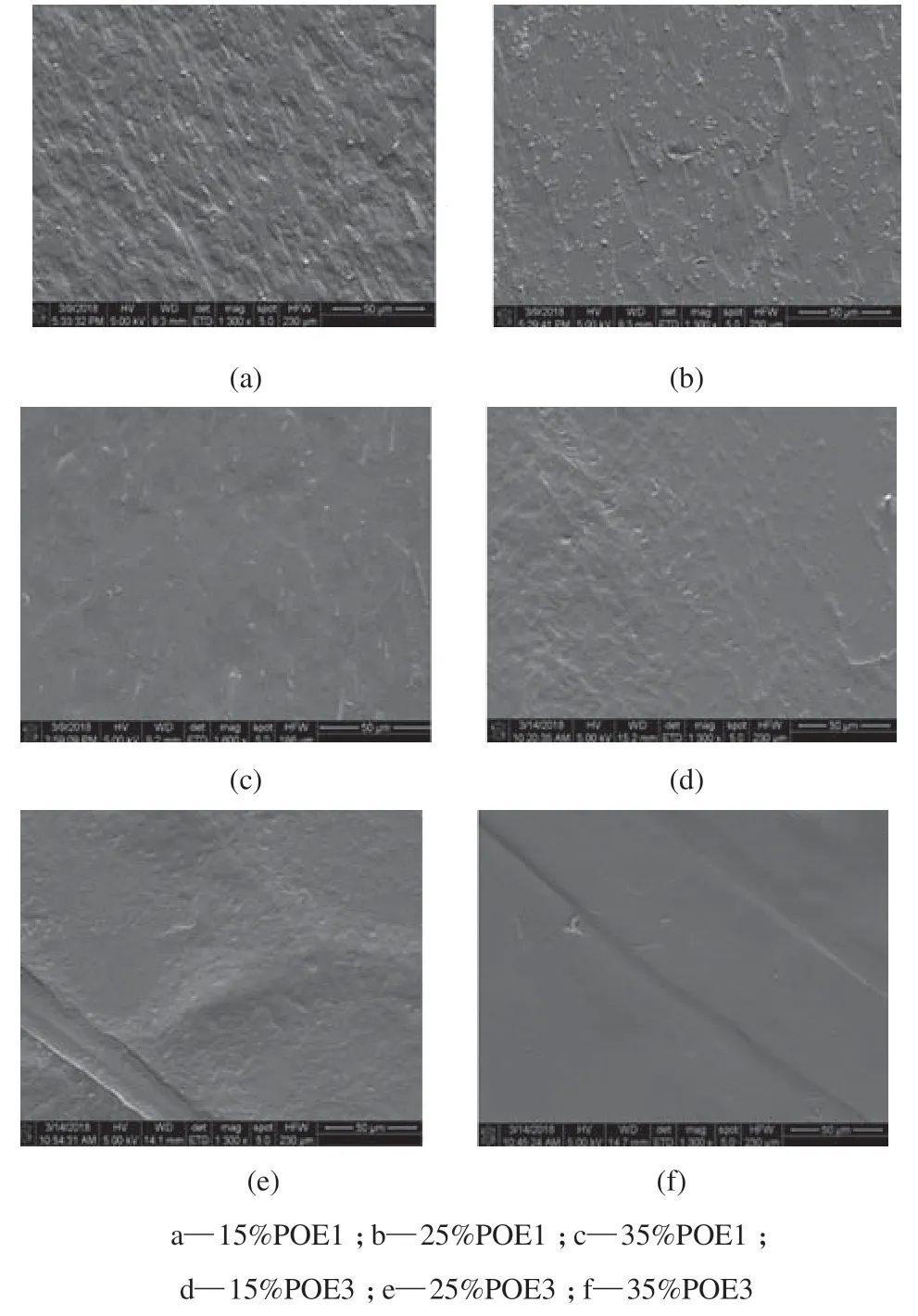

由图8 所示,对于高黏度POE1 体系,由于体系黏度比大,使得橡胶相不易分散,从而变形程度降低。随POE 含量增加,不易分散的橡胶相粒径逐渐增大,导致皮层橡胶相数量和粒径都同时增大。橡胶相数量增加对降低PP 表面硬度是有利的,但会导致表面摩擦系数的提高;橡胶相粒径增加会导致表面粗糙,降低光泽度,同时粗糙的表面也会增加表面摩擦系数。另一方面,对于低黏度POE3 体系,由于体系黏度小,皮层橡胶相被剪切拉伸更加严重。随着POE 含量增加,被拉伸的橡胶相相互贯通连接,当POE 含量到一定量时,整个皮层橡胶相全部以长条状形态分布,造成材料光泽度显著提高。整个皮层变厚,皮层橡胶相含量显著增加,导致POE3体系硬度随POE 含量增加而下降的趋势比POE1体系更加明显,同时摩擦系数也随POE 含量的增加而迅速增加。此外,由于晶须和玻纤的加入对材料的光泽度和摩擦系数都有不同程度影响,故对晶须和玻纤增强PP 体系的表面形貌也做了表征,如图9所示,固定POE 含量为25%,研究不同黏度POE 下,晶须和玻纤体系的PP 表面形貌差异。

图9 晶须和玻纤增强体系下含不同黏度POE 的PP 材料表面形貌

如图9 所示,加入晶须和玻纤后,材料表面有清晰的针状晶须和玻纤结构,这会增加光的漫反射现象,虽然填料的加入会改善橡胶相的分散,但是大尺寸填料对光泽度影响更大,PP 材料整体光泽度比无填充体系有一定程度地下降,此外,增加弹性体黏度,材料表面变得粗糙,光泽度下降,这与无填充体系的光泽度的变化趋势是一致的。同时,对于晶须和玻纤增强体系,材料表面残留的填料在一定程度上会增加材料的摩擦系数。由于纯PP 体系中加入晶须后,材料的冲击性能发生了显著地变化,且不同黏度POE 弹性体体系的冲击性能发生变化程度不同,故对晶须增强PP 体系的表面橡胶相形貌做了表征,如图10 所示。

图10 晶须体系下含有不同黏度POE 的PP 材料皮层形貌

由图10 可知,晶须的加入使橡胶相严重拉伸,特别是对于POE3 黏度较低的弹性体体系,芯层橡胶相已经被严重拉伸成长条状,而增韧效果最理想的橡胶相应该是球状。从冲击的测试结果来看,加入晶须后,低黏度弹性体体系的悬臂梁冲击相比相应的无填充体系都有一定程度地降低。而高黏度弹性体体系,加入晶须后,橡胶相分散变好,橡胶相粒径变小,这有利于材料韧性的提高。从最终的冲击测试结果上来看,高黏度弹性体体系的悬臂梁冲击相比相应的无填充体系都有显著地提高。

4 结论

(1) 随POE 黏度升高,非增强和增强体系的MFR 均下降,玻纤体系整体流动性偏低。为了降低材料的硬度,需要增加一定含量的POE,同时需要用玻纤增强来保证材料刚性。35%POE 含量下,玻纤增强材料的拉伸强度有35 MPa,弯曲弹性模量有2 200 MPa。

(2) 对于无填充体系,POE 含量低于25%时,POE 黏度对冲击强度的影响较小。当POE 含量达到25%时,冲击强度随着POE 黏度的增加先降低后升高,POE 黏度最高的冲击性能也最高。

(3) 对于晶须体系,随着POE 含量增加,高黏度POE 体系的冲击强度显著增加,远远高于低黏度POE 体系。而玻纤体系却相反,随着POE 含量的增加,高黏度体系的冲击强度要低于低黏度POE 体系。

(4) 对于无填充体系,摩擦系数和硬度随POE含量和黏度变化的趋势总体上与增强体系基本相同,但高黏度POE 改性PP 的光泽度随POE 含量增加而降低,而低黏度POE 改性PP 的光泽度随POE含量增加而升高。对于晶须体系,不同POE 黏度体系其光泽度随着POE 含量的增加都表现出增加的趋势,其中低黏度POE 改性PP 的光泽度明显更高。对于玻纤体系,高黏度POE 改性PP 的光泽度随着弹性体含量增加其增加不明显,材料整体光泽度要普遍低于无填充和晶须体系。

(5) 通过增加POE 含量来实现材料的低硬度,同时保证材料的低光泽度和低摩擦系数,需要选择黏度较高POE 对材料进行增韧。另外,考虑到材料要在实现表面低硬度后具有一定的刚性满足制品需求,故需要采用玻纤来增强。