偶联剂对聚丙烯/鳞片石墨复合材料的影响

2020-11-28王铮铮周海军陈孝起周萌萌肖继君李彦涛

王铮铮,周海军,陈孝起,周萌萌,肖继君,李彦涛

(1.河北科技大学,石家庄 050018; 2.河北省科学院能源研究所,石家庄 050081)

随着世界经济的高速发展,大部分国家面临淡水资源短缺的问题,我国作为世界上13 个贫水国之一,淡水紧缺严重阻挠了我国经济的持续快速发展,因此淡水紧缺是我国嗜待解决的问题。海水淡化是现有补充淡水资源最为有效的措施之一,在一定条件下可快速满足我国工业用水、生活用水的需求[1]。降膜蒸发器是海水淡化过程中常用的设备,目前常用的降膜蒸发器都采用金属材料,在海水淡化过程中会存在腐蚀、结垢,检修复杂、维护成本高等问题。为提高海水淡化效率,降低成本,最有效途径就是开发聚合物基新型复合材料来替代金属材料。目前研究较多的是聚丙烯(PP)/石墨(FG)复合材料[2–5],但PP 与FG 的相容性差,难以混合均匀,导致复合材料的性能不佳。为了改善PP 与FG 之间的相容性,提高复合材料的性能,对FG 进行表面改性处理是十分必要的。

偶联剂是一种应用广泛、具有特殊结构的复合材料助剂[6],其一端具有能够与无机填料发生某种化学键合作用并牢固结合在一起的活性基团,另一端具有能够与聚合物发生物理缠结或者化学反应的活性基团,这样偶联剂就可以将填料与聚合物紧密地连接在一起,改善填料与聚合物间的界面,从而有效地提高复合材料的性能[7]。众多研究人员都曾使用偶联剂对复合材料进行改性[8–12]。李明等[13]用偶联剂改性白炭黑后填充聚丙烯发现:与未经改性的复合材料相比,使用经偶联剂改性的白炭黑制备的复合材料具有更高的冲击强度。随着偶联剂用量的增加,复合材料的冲击强度先增加后降低。Lety等[14]研究了偶联剂对PP/竹纤维复合材料性能的影响,发现偶联剂的使用能够提高复合材料的热稳定性。使用偶联剂提高复合材料性能的报道还有很多,但是却鲜有详细地使用偶联剂对FG 进行改性处理的报道。

为改善PP 与FG 的相容性,提高PP/FG 复合材料的性能,笔者通过使用偶联剂对FG 进行处理,优选了偶联剂的种类和用量,考察了偶联剂种类和用量对PP/FG 复合材料力学性能、热导率和热性能的影响,在高FG 填充量的情况下,制备了具有较好力学性能和热性能的PP/FG 复合材料,此复合材料在未来有望替代金属材料应用于降膜蒸发器。

1 实验部分

1.1 主要原材料

FG:碳含量99%,粒径为:17~37 μm,河北翱腾贸易有限公司;

PP:230#,粉末状,熔体流动速率(MFR) 为24.5 g/10 min,拉伸屈服强度31 MPa,茂名实华东成化工有限公司;

PP:K4038,颗粒状,台湾化学纤维股份有限公司;

硅烷偶联剂:KH–560,KH–570,鼎海塑胶化工有限公司;

钛酸酯偶联剂:NDZ–101,NDZ–201,鼎海塑胶化工有限公司;

无水乙醇:分析纯,天津市永大化学试剂有限公司;

抗氧剂:1010,PLM–168,阿拉丁试剂公司;

硬脂酸锌:阿拉丁试剂公司。

1.2 主要设备及仪器

双辊开炼机:ZG–180 型,东莞市正工机电设备科技有限公司;

电热鼓风干燥箱:101–3AB 型,天津市泰斯特仪器有限公司;

平板硫化机:ZG–200T 型,东莞市正工机电设备科技有限公司;

万能制样机:WZY–240 型,承德市衡通试验检测仪器有限公司;

热常数分析仪:TPS–2500S 型,瑞典Hot Disk有限公司;

万能试验机:104C 型,深圳万测试验设备有限公司;

热重(TG)分析仪:TGA–Q50 型,美国Waters公司;

差示扫描量热(DSC)仪:DSC214 型,耐驰仪器商贸(上海)有限公司。

1.3 PP/FG 复合材料制备

使用无水乙醇将偶联剂溶解后与FG 混合均匀,置于140℃烘箱烘干。然后称取一定量的PP、硬脂酸锌、抗氧剂与处理后的FG 使用高速粉碎机预混合,最后经开炼机混炼、平板硫化机模压制得PP/FG 复合材料。

1.4 性能测试

采用电子万能试验机测试复合材料的拉伸性 能。 测 试 标 准:GB/T1040.1–2006,选1B 型试样,用电子引伸计测量应变;测试样条尺寸170 mm×10 mm×(3±0.2) mm; 试 验 速 度:2 mm/min。

采用电子万能试验机测试复合材料的弯曲性能。测试标准:GB/T9341–2008;测试样条尺寸80 mm×10 mm×(3±0.2) mm;试验速度:2 mm/min。

热导率测试:采用热常数分析仪,按照GB/T 32064–2015 进行测试,探头半径为3.189 mm,测试温度25℃,试片尺寸:40×40×(3±0.2) mm。

DSC 分析:测试条件为氮气气氛,升降温速度20℃/min。

TG 分析:测试条件为氮气气氛,升温速度20℃/min。

2 结果与分析

2.1 偶联剂种类对PP/FG 复合材料力学性能影响

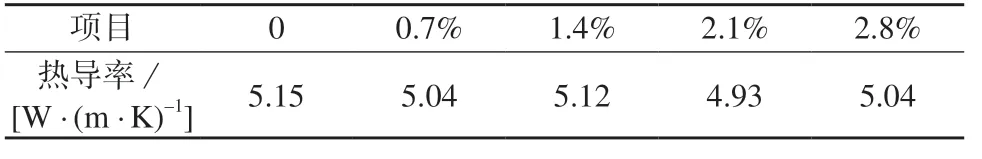

经偶联剂处理后的无机填料与聚合物有更好的相容性,能够有效地提高复合材料的力学性能。笔者选用两种硅烷偶联剂和两种钛酸酯偶联剂对FG 进行处理,当FG 的含量为50%,偶联剂用量为FG含量的1%时,制备复合材料并测试其力学性能,试验结果见表1。

表1 不同偶联剂品种时PP/FG 复合材料性能

由表1 可看出,除了NDZ–101 外,其它经过偶联剂处理FG 后制备的复合材料的拉伸强度与弯曲强度都有不同程度的提高,其中使用KH–570 和NDZ–201 处理FG 制备的复合材料的力学性能提升明显,经两种偶联剂处理FG 后,复合材料的拉伸强度较未处理过的分别提高了10.7%和12.3%,弯曲强度分别提高了1.8%和22.7%。另外,经过两种偶联剂处理FG 后的复合材料的弹性模量和应变也有明显提高,其中经过NDZ–201 处理FG 后的复合材料的断裂拉伸应变达到了最大的0.86%,弯曲弹性模量达到了最高的11.12 GPa。由以上分析可知,采用钛酸酯偶联剂NDZ–201 处理FG 后制备的复合材料具有更好的力学性能,钛酸酯偶联剂的分子式为:R–O–Ti–(O–X–R'–Y)n,使用钛酸酯偶联剂处理FG 后,由于偶联剂上特殊的基团作用可以使偶联剂充分浸润FG 表面[15],因此极大地改善PP 与FG 的相容性;R'是钛酸酯偶联剂分子中的长链烷基,由于NDZ–201 的分子较大,其分子中的烷基链更长,所以能够与PP 形成更加紧密的缠结,从而提高复合材料的力学性能。

2.2 偶联剂用量对PP/FG 复合材料力学性能影响

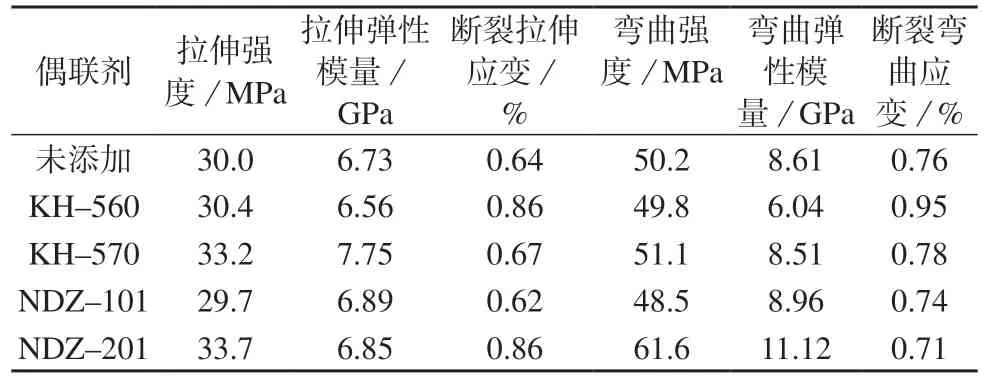

由2.1 可知,使用NDZ–201 处理FG 后制备的复合材料具有比使用其他偶联剂更优异力学性能。当FG 的含量为70%时,改变NDZ–201 用量,制备复合材料并测试其力学性能,试验结果如图1 所示。

图1 不同NDZ–201 用量时复合材料的拉伸、弯曲性能及应变

由图1 发现,偶联剂的用量显著地影响着复合材料的力学性能。随着偶联剂用量的增加,复合材料的拉伸强度和弯曲强度都呈现先增大后减小的趋势。当偶联剂用量为0.7%时,复合材料的拉伸强度达到33.1 MPa,弯曲强度达到52.3 MPa,与未添加偶联剂的复合材料相比分别提高了11.8%和3.0%,随着偶联剂用量的继续增加,拉伸强度和弯曲强度随之降低。从图1b 可以看出,随着偶联剂用量的增加,复合材料的拉伸弹性模量先增加后降低,弯曲弹性模量则呈现下降的趋势。未添加偶联剂的复合材料的拉伸弹性模量和弯曲弹性模量分别为9.12 GPa 和11.7 GPa,当偶联剂用量为0.7%时,复合材料的拉伸弹性模量达到最大的9.98 GPa,弯曲弹性模量降低到11.3 GPa,此后继续增加的偶联剂用量,复合材料的拉伸弹性模量和弯曲弹性模量都持续降低。由图1c 可知,随着偶联剂用量增加,复合材料断裂拉伸应变先增大后减小,断裂弯曲应变持续减小。依据偶联剂的单分子层理论解释,由于在复合材料中添加适量的钛酸酯偶联剂后,在特殊基团的作用下,偶联剂充分浸润FG 的表面,从而在填料表面形成一层分子层,增加了PP 与FG 的相互浸润性,提高了FG 在PP 中的分散性。结果表明,当偶联剂的用量为0.7%时,其能够在PP 与FG 之间形成一层单分子层,此时的力学性能最佳。而随着偶联剂用量的继续增加,PP 与FG 之间的偶联剂会持续增加,单分子层变为多分子层,这样就使得PP 与FG 之间更加容易滑移;另外一方面,随着钛酸酯偶联剂用量的增加,偶联剂的长链烷基会在PP表面堆积,导致复合材料变得不均匀,从而使复合材料的力学性能下降。

2.3 偶联剂用量对PP/FG 复合材料热导率影响

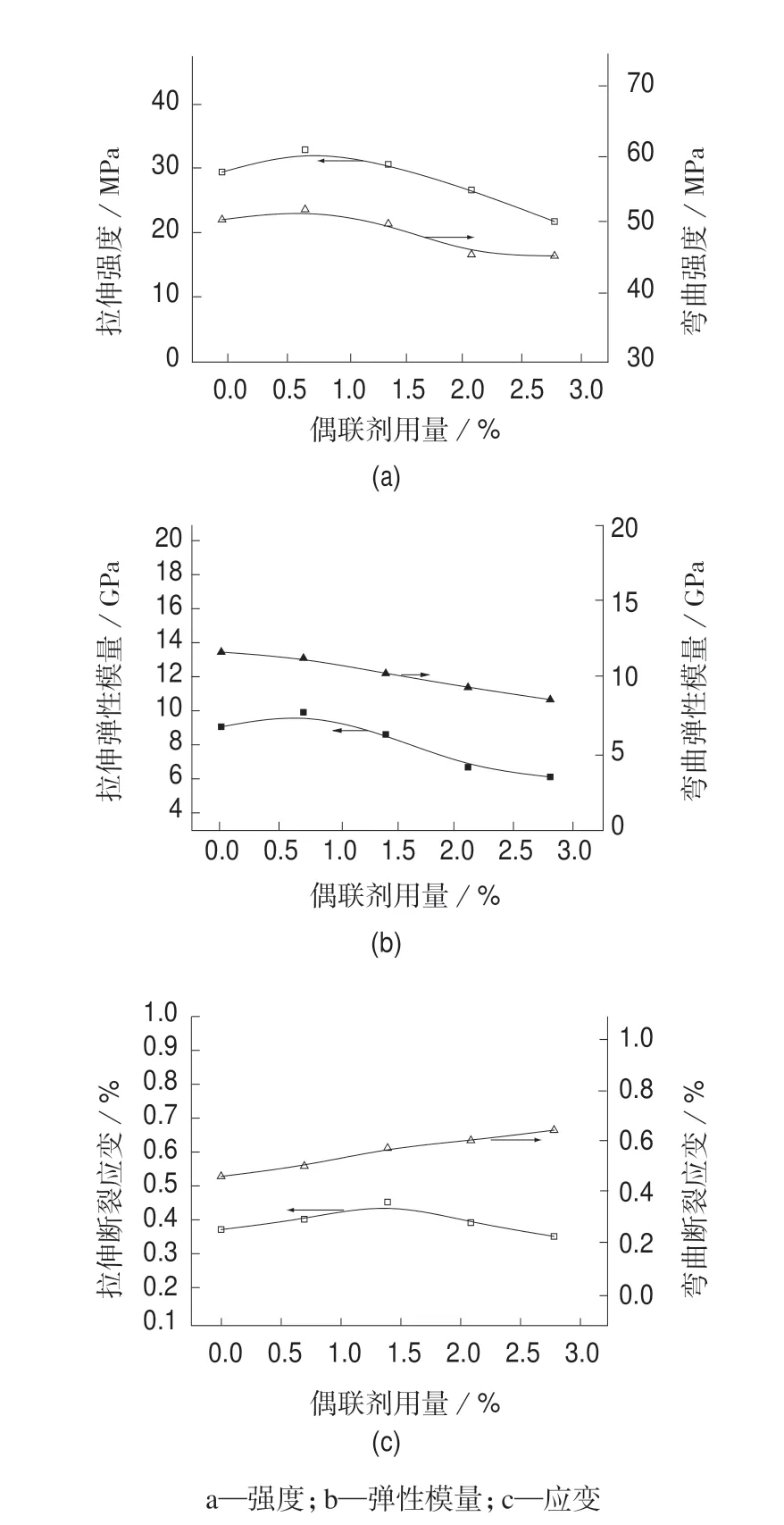

在添加70% FG 的条件下,改变NDZ–201 在FG 中的含量,制备复合材料并测试其热导率,试验结果见表2。

表2 不同偶联剂NDZ–201 用量时PP/FG 复合材料热导率

由表2 可知,使用偶联剂处理FG 后,复合材料的热导率都略低于未添加偶联剂的复合材料。当NDZ–201 用量为0.7%时,复合材料的热导率与未添加偶联剂的复合材料相比下降了2.14%。这是由于当偶联剂用量为0.7%时,偶联剂可以在PP 和FG 之间形成一层均匀的单分子层将FG 包覆,导致复合材料内部难以形成较为完整的导热通路;同时由于偶联剂的热导率极小,增加了复合材料的热阻,在一定程度上阻碍了热量在复合材料中的传递,导致复合材料的热导率略有降低,但由于偶联剂用量较少,形成的热阻膜很薄,所以对复合材料的热导率影响很小。

2.4 偶联剂对PP/FG 复合材料热性能的影响

为了进一步研究偶联剂对复合材料的影响,对未经偶联剂处理的FG 与经过NDZ–201(用量0.7%)处理的FG 制备的PP 复合材料,分别进行DSC 测试和TG 测试,结果如图2~图3 所示。

由图2 中DSC 曲线可知,未添加NDZ–201 的复合材料的熔点167℃,添加NDZ–201 的复合材料的熔点169℃,复合材料的熔点提高了2℃。

图2 添加NDZ–201 与未添加的PP 复合材料的DSC 曲线

图3 添加NDZ–201 与未添加的PP 复合材料的TG 与DTG 曲线

由图3 中TG 曲线可知,未添加NDZ–201 的复合材料在质量损失10%时,其温度为476.36℃,添加NDZ–201 的复合材料在质量损失10%时,其温度为479.22℃,较未添加NDZ–201 的复合材料的温度提高了2.86℃。对比两种DTG 曲线可知,未添加NDZ–201 的复合材料在达到最大分解速度时的温度为485℃,添加NDZ–201 的复合材料在达到最大分解速度时的温度为487.39℃,较未添加NDZ–201的复合材料达到最大分解速度时的温度提高了2.39℃。以上结果表明,复合材料添加NDZ–201 后热稳定性更好。

3 结论

(1)使用偶联剂处理后的FG,与PP 的相容性得以改善,提高了PP/FG 复合材料的力学性能与热性能,但复合材料的热导率略有下降,钛酸酯偶联剂NDZ–201 处理效果最好。

(2)由NDZ–201 处理的FG 制备的复合材料具有较好的力学性能。随着NDZ–201 用量继增加,复合材料的拉伸强度、弯曲强度、拉伸弹性模量和断裂拉伸应变呈先增大后减小的趋势,而弯曲弹性模量逐渐减小,断裂弯曲应变逐渐增大。当NDZ–201 的用量为0.7%,FG 含量为70%时,复合材料的拉伸强度与弯曲强度分别达到的33.1 MPa和52.3 MPa。

(3)添加NDZ–201 后,复合材料热导率略有降低,但影响不大,当NDZ–201 用量为0.7%,FG 含量为70%时,复合材料的热导率为5.04 W/(m·K)。

(4)添加NDZ–201 改善了复合材料的热性能,当NDZ–201 的用量为0.7%,FG 含量为70%时,较未添加偶联剂的复合材料的熔点提高了2℃;在质量损失10%时的热分解温度提高了2.86℃。