反应精馏与萃取精馏技术在C4馏分分离中应用研究

2020-11-27魏刚

魏 刚

(兰州石化职业技术学院,甘肃 兰州 730060)

化工领域中,过程集成的基本目标是实施清洁工艺,使物料及能源消耗最小,达到最大的经济效益和社会效益。分离过程与反应过程耦合可以改善分离过程不利的热力学和动力学因素,减少设备和操作费用,节约资源和能源。反应和精馏结合成一个过程,形成反应(催化)精馏。它一方面成为提高分离效率而将反应和精馏相结合的一种分离过程;另一方面则成为提高反应收率而借助于精馏分离手段的一种反应过程。催化反应精馏的典型应用是甲基叔丁基醚(MTBE)的生产[1,2]。

1 反应精馏的工艺应用价值

反应精馏在化工生产中的应用方兴未艾,基本情况有这样两类。

一类是原溶液组分(I,J)间相对挥发度接近,分离难度大;但通过反应可以消耗掉其中I组分,而达到使J组分纯化的目的,并且组分I和第三组分S反应生成R,R是一种有价值的产品,而且与J组分更易于分离。工业生产中常见的这类反应精馏有:酯化、酯交换、皂化、胺化、水解、异构化、烃化、卤化、脱水、乙酰化、硝化等反应。

另一类反应则是,原溶液中若干种组分(I,J,K,M,……)中经济价值最高的K,与M组分的相对挥发度非常接近(抑或形成共沸物),反应精馏就是要加入反应剂S与M生成一种经济产品R,而使得K与其他组分(I,J,……)易于分离。

反应精馏适用于可逆反应,当反应产物的相对挥发度大于或小于反应物时,由于精馏作用,产物R离开了反应区,从而破坏了原来的化学平衡,使反应向生成产物的方向移动,提高了转化率。

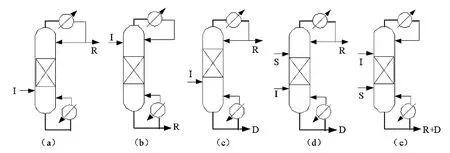

根据反应类型,反应物、产物相对挥发度的关系,通常可以归纳以下5种反应精馏流程。

图1 反应精馏流程类型

2 C4馏分以甲醇为反应剂与异丁烯反应生产甲基叔丁基醚(MTBE)

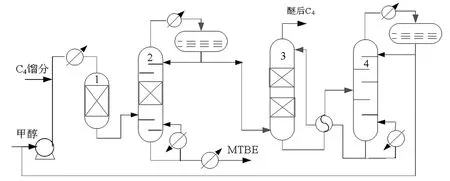

以甲醇和混合C4中的异丁烯为原料,强酸性阳离子交换树脂为催化剂,合成MTBE的反应是一个可逆的放热反应,同时发生的副反应是异丁烯的二聚和水解[3,4]。反应精馏过程的工艺是:水洗脱除阳离子的C4混合烃与甲醇混合,一起进入预反应器,在此完成大部分的反应,接近于化学平衡的反应物料进入催化反应精馏塔,在该塔中部设有固定的催化剂床层,作为反应区,在提馏段异丁烯和甲醇的混合物被蒸馏通过催化剂床层,异丁烯和甲醇发生醚化反应,如图2所示。

1.预反应器;2.反应精馏塔;3.水箤取塔;4.甲醇回收塔

反应条件是:预反应器进口温度约50℃,出口温度约68℃,压力1.0MPa(绝压),烯醇比1:1.10,空速3h-1,反应精馏塔进口温度约70℃,塔顶温度65℃,塔釜温度138℃,回流温度56℃,反应压力约0.9MPa(绝压),空速3h-1。

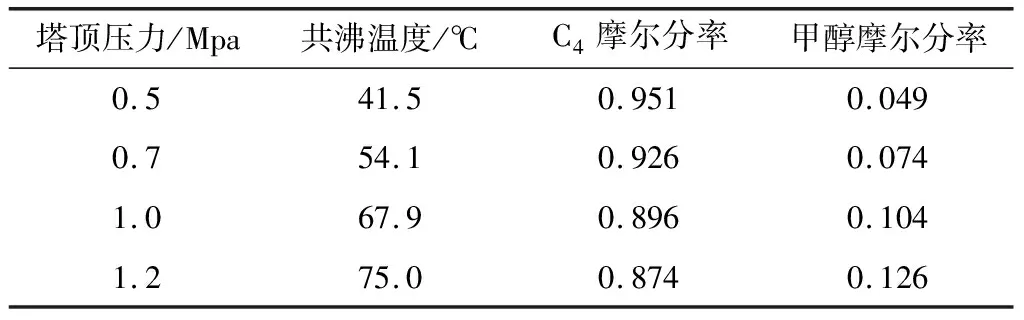

反应体系物料C4混合烃、甲醇、MTBE能形成两个共沸体系。一是甲醇和C4的共沸,不同压力下甲醇和C4的共沸物组成如表1所示。如在1.0MPa下操作时,反应精馏塔顶C4和甲醇形成最低恒沸物塔顶采出,共沸组成中含C4组分89.6(mol%),含甲醇10.4%。通过反应精馏塔上部精馏段,塔顶馏出其余C4烃,及C4烃和甲醇的共沸物。塔底采出MTBE,纯度为96%左右。

表1 不同压力下甲醇和C4的共沸物组成

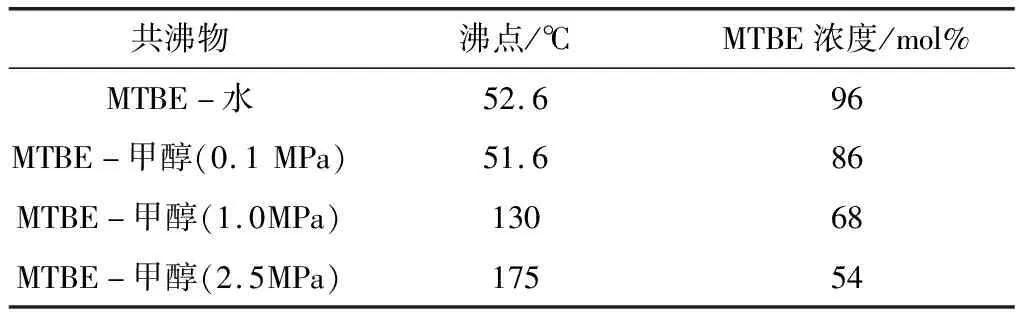

二是MTBE和甲醇共沸,不同压力下共沸温度和组成如表2所示。如果反应物料配比中醇烯比超过1.1∶1的比值太多,或反应过程中异丁烯的转化率低,则多余的甲醇会从反应精馏塔底随MTBE采出,影响MTBE的质量,而且甲醇和MTBE也能形成共沸物,分离要选择合适的分离方法,增加额外的操作费用和设备费用,降低经济效益。为了保证MTBE的质量,避免甲醇和MTBE在塔底形成共沸物,应严控烯醇比为1∶1.1左右,甲醇量不能超,但也不能小,否则影响异丁烯的转化率。

表2 MTBE的二元共沸物

3 反应精馏工艺参数的选择和优化

在C4馏分和甲醇催化反应精馏合成MTBE的生产过程中,工艺参数的正确选择是非常重要的,这里重点分析温度、压力、烯醇比、空速对异丁烯转化率和MTBE收率的影响,

3.1 反应温度

反应温度直接影响反应过程的速率,进一步影响反应的异丁烯的转化率和反应的选择性。图3是反应温度对异丁烯转化率和丁烯二聚物产率的影响。副产物烯烃二聚物含量升高。

压力P=1.0MPa,烯醇比为1∶1.10,空速Sv=3.0h-1

3.2 操作压力

生成MTBE的反应是体积缩小的可逆反应,二聚反应也是体积缩小的反应,提高压力,有利于反应向产物方向移动,同时也有利于副反应的进行。图4是压力对异丁烯转化率和丁烯二聚物的影响。

温度T=70℃,烯醇比为1∶1.10,空速Sv=3.0h-1

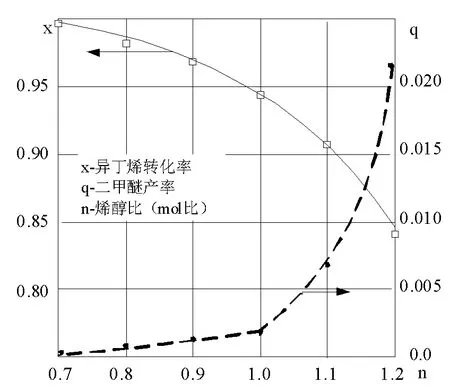

3.3 烯醇比

为了提高异丁烯的转化率,甲醇应适度过量,多余的甲醇和C4馏分共沸从塔顶采出,但如果甲醇过量超标,会造成反应精馏塔釜中含甲醇和MTBE的共沸物,同时副产物二甲醚的量也增多。

3.4 空速

压力P=1.0MPa,温度T=70℃,烯醇比为1∶1.10

空速反映的是反应时间的长短,如果反应时间过短,显然反应的转化率就不高,反应时间过长,副反应就严重,MTBE的产率就会下降。图5是反应空速对异丁烯转化率和MTBE产率的影响。

压力P=1.0MPa,烯醇比为1∶1.10,空速Sv=3.0h-1

4 反应精馏塔顶共沸物中C4的综合利用和甲醇循环使用

4.1 C4馏分综合利用

从反应精馏塔顶蒸出的C4和甲醇的共沸物,再用水作为萃取剂,进行萃取精馏,将甲醇萃取到水中,塔顶得到了醚后C4馏分,它可以作为液化石油气燃料,也可进行催化氧化脱氢生产丁二烯、经萃取精馏提取丁二烯以后,剩余的C4馏分可以进行异构化反应,生成更多异丁烯,然后循环使用,生产MTBE[5-7]。

4.2 甲醇循环使用

分离过程中,水萃取塔底引出甲醇是和水的混合物,其中甲醇浓度约为77%,这部分甲醇水溶液经甲醇回收塔,塔顶蒸出甲醇,其纯度99.9%(mol%),水含量控制低于0.1%(mol%)。

5 总结

(1)MTBE生产采用了先进的催化反应精馏的方法,同时集成了萃取精馏和普通精馏分离反应产物,不仅使C4馏分中各组分得以充分利用,同时得到了高附加值的MTBE产品,经济效应显著提高,相对于C4组分的成本价,MTBE经济价值约提高200%以上。

(2)为了提高生产过程的经济性,最佳的生产条件依然需要严格控制,特别是温度、压力、烯醇比、空速,共沸剂和萃取剂的用量等参数。

(3)烯醇法生产MTBE过程集成了催化反应精馏、共沸精馏、萃取精馏、普通精馏等多种分离方法,具有先进性,在类似的生产工艺中值得推广。