注蒸汽吞吐井套管耦合破坏的影响因素分析*

2020-11-26朱庆杰万永华李雪尹晓赵炫皓胡士明

朱庆杰 万永华 李雪 尹晓 赵炫皓 胡士明

(常州大学,石油钻采与储运工程国家级虚拟仿真实验教学中心 江苏常州 213164)

0 引言

我国稠油油藏主要分布在新疆、辽河、胜利、河南等几大油田。目前这几大油田均进入了开发的中后期,随之而来的是油田出砂严重、注水压力增高、油层发生水淹、吞吐周期缩短等现象,地下套管所处环境愈发恶劣,并且套管自身也存在老化现象,因此油田中套损现象时有发生[1]。以辽河油田为例,随着生产时间的累积、吞吐轮次的增加,上世纪90年代以来,约40%的大修井是由于套管损坏导致的,该比重还在逐年增长,其中热采井的套损比例更是达到了70%,蒸汽吞吐工艺造成的套管损坏已经严重影响到油田的开发效果,造成了巨大的经济损失[2]。中外大量学者经过多年的钻研,针对产生套损的原因总结出以下3点[3-5]:一是“地应力集中作用”机理,地下应力集中现象是导致套管被破坏的最直接原因;二是“孔隙压力差作用”机理,在开发过程中,高压注水工艺使得注水井与生产井附近的地层岩石中产生较大的压差,岩石被剪切破坏,从而破坏套管[6];三是“层间滑动”机理,地层岩石本身的力学结构变化引起层间滑动导致套管损坏[7]。随着注蒸汽吞吐工艺的进行,注蒸汽的高温高压对地层的温度场和应力场以及套管的变形产生了巨大的影响[8]。

针对注蒸汽吞吐井的套管破坏,本文以辽河油田锦州采油厂锦25区块的热采井[9]为研究对象,利用ADINA有限元软件,结合热力耦合理论[10-13]和有限元数值分析方法[14-15],通过建立套管—水泥环—地层的单井三维有限元模型模拟计算不同工况下注蒸汽吞吐热采井套管承载、变形的时程曲线,分析了套管壁厚及材料属性参数、注蒸汽的高温高压等工程因素对套管承载的影响;揭示了各因素对套管损坏的作用机理,从而为稠油油田的合理开发及套管的安全保护提供依据。

1 热力耦合计算

热力耦合分析是指存在温度梯度的时候产生的热应力与结构在热应力作用下产生的塑性变形之间的相互作用时所产生的位移、应力以及应变之间的耦合场的分析[14]。如果结构材料是热敏材料,则发生热力耦合,它也可能发生在多孔介质。

通常情况下,热力耦合包括塑性变形引起的材料发热、物体相互接触时的热传导、摩擦产生的接触面发热3种情况,耦合可以是其中1种或2种或3种的组合。热力耦合结构中温度场变化的分析,需要结合能量守恒方程、传热学传导方程以及热传导控制微分方程共同分析。

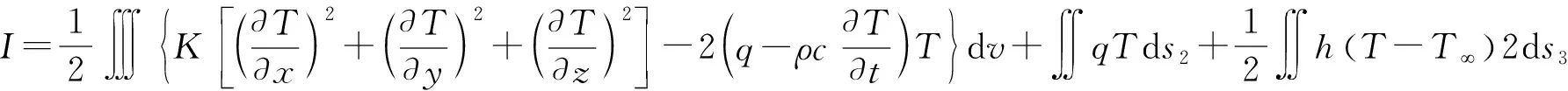

能量守恒方程为

Ein+Eg=Eout+Eie

(1)

式中,Ein为系统流入的能量;Eout为系统流出的能量;Eg为系统内产生的能量;Eie为系统内部能量的改变量。

传导方程表示热流密度和温度梯度之间的关系。

(2)

(3)

(4)

式中,qx、qy、qz分别为热流在3个坐标轴方向上的密度分量;Kx、Ky、Kz分别为材料热传导系数在3个坐标轴方向上的分量;Ax、Ay、Az分别为热流影响的面积在垂直3个坐标轴方向上的分量。热流密度与温度梯度值成正比,方向相反。

若结构的材料均匀,则Kx=Ky=Kz=K,得出热传导的控制方程为

(5)

式中,T为井筒温度,q为传热量,ρ为流体密度,c为比热容,t为传热时间。

求解热传导控制微分方程需要两个方面的定解条件,分别是t=0时的温度分布初始条件和导热物体边界上的温度或者换热时候的边界条件。

初始条件是指在过程开始时即t=0时的系统的温度。

T|t=0=T0或T|t=0=φ(x,y)

(6)

式中,T0为已知温度为常数,表示物体初始温度均匀;φ(x,y)为已知函数,表示物体初始温度不均匀。

边界条件可分以下3类:

(1)第一类,已知物体边界上的温度函数。

TΓ=TW或TΓ=f(x,y,t)

(7)

式中,Γ为物体的边界条件,其方向为逆时针;TW为已知的物体壁面温度的函数;f(x,y,t)为已知的壁面温度的函数(与位置和时间有关)。

(2)第二类,已知物体边界上的热流密度q,热流密度的方向为边界面上外法线n的方向。

q=g(x,y,t)

(8)

式中,q为物体边界上的热流密度函数;g(x,y,t)为已知热流密度的函数。

(3)第三类,已知与系统相接触的物体(介质)的温度和换热系数。

(9)

式中,Tf为物体(介质)的温度;α为换热系数。如果Tf和α不是常数,则多取平均值进行计算。

结合初始条件和3类边界条件就可以对热传导控制微分方程求解,可以得出固体内部的温度分布情况。用等效变分形式叙述此问题如下式所示。

(10)

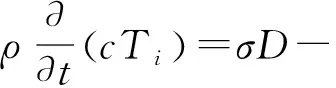

当I取最小值且考虑初始条件和边界条件的热力耦合热传导的有限元方程为

(11)

式中,i代表不同的介质;Γ为区域边界条件;μ为热交换系数;n为区域的边界外法线向量;T0(x)为系统温度初始条件;Ta(t)为与系统接触并相互作用的外界温度时间函数。

在非稳态情况下,温度分布与时间相关,可表示为

(12)

式中,c为材料热容;τ为时间。

2 有限元模型

根据辽河油田锦州采油厂J25区块热采数据,由于该区块为稠油区块,常规生产较为困难,因此锦25区块部署的120多口油井大多采取了蒸汽吞吐的开采模式,自1978年发现至今,开采时长近40 a,已经步入吞吐开发后期,油层动用不均、油量日产降低、套管损害频繁等矛盾突出。

针对以上问题,本文建立了以单口热采井为基础的模型,该模型水平中心为套管,向外依次为水泥环及储层;在轴向上该模型从上至下依次为上覆盖层、中间原油储层和下部地层,其中上覆盖层与下部地层均为不可渗透层,中间原油层为多孔介质储层。

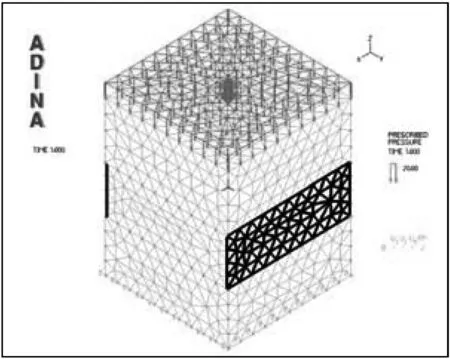

2.1 固体几何模型

固体几何模型的建立使用的是ADINA中的Parasolid建模方法,同时借助布尔操作的加减作用,对三维几何体的处理具有简单、方便的优点。首先定义一个长方体,在其中心设置有外加水泥环的套管,然后定义两个平行于地面的切片,将模型切分为3个地层,从上至下依次定义为上覆盖层、中间原油层和下部地层。在井筒内壁处设立热力耦合边界,在中间原油层的开放边界定义流固耦合边界,固体几何模型见图1。

图1 固体几何模型

由于本模型是选取位于土层中间层的套管进行研究的,所以设定该模型土层的上下表面以及套管的上下端均为固定约束。

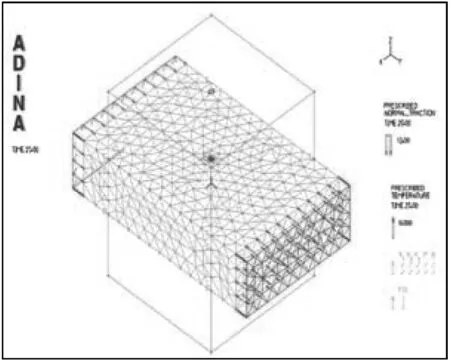

2.2 流体模型

流体模型是在ADINA Thermal分析模块中瞬态分析(Transient)模式下建立的。对流体模型中的侧向流体及储层进行材料设置,设定流体为不可压缩流体,储层材料的设定要与固体模型的设定对应,为多孔介质材料。在进行储层物性参数影响情况分析时,保持流固模型渗透系数一致变化。将蒸汽流看成热源,在套管内壁设置热力耦合边界,流体模型如图2。

图2 流体模型

3 模型参数

具体模型参数根据的是辽河油田锦州J25区块的地质数据和热采参数,固体几何模型的结构参数见表1,流体模型的流体材料参数见表2[2]。

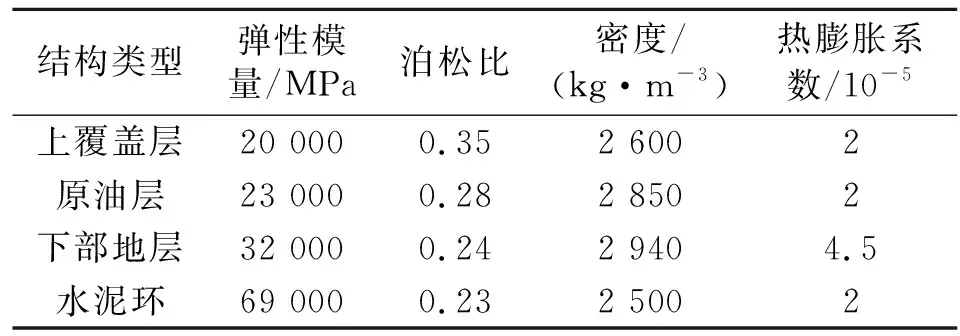

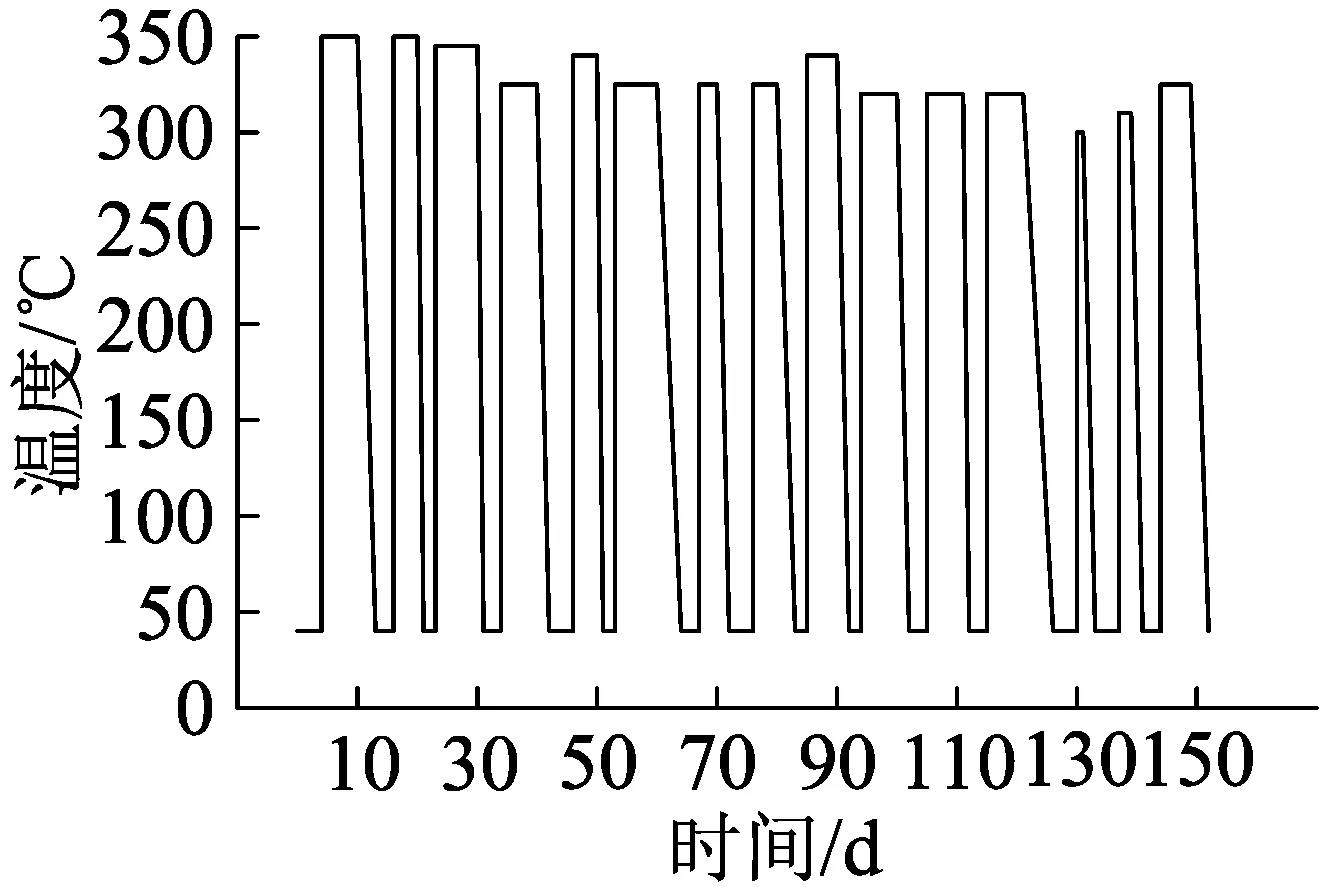

表1 固体模型材料物性参数

表2 流体材料参数

固体模型中的套管初选用的是现场常见的钢级为N80的API套管,设置套管材料为热塑性材料,参考现场数据,设定它的密度为7 000 kg/m3,弹性模量为210 000 MPa,泊松比为0.26,热膨胀系数为2×10-5。

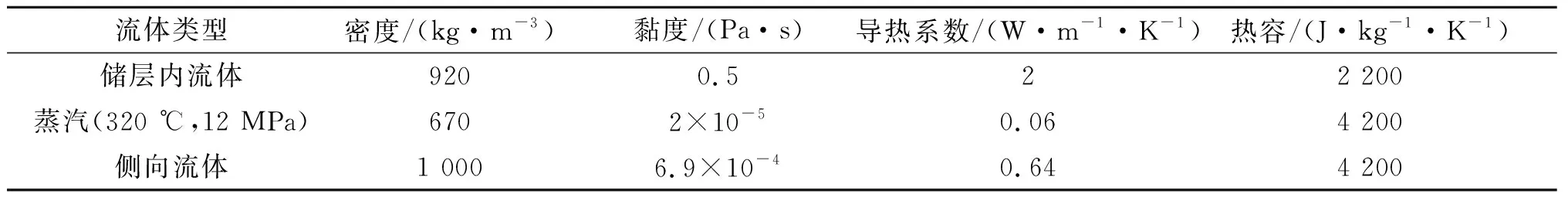

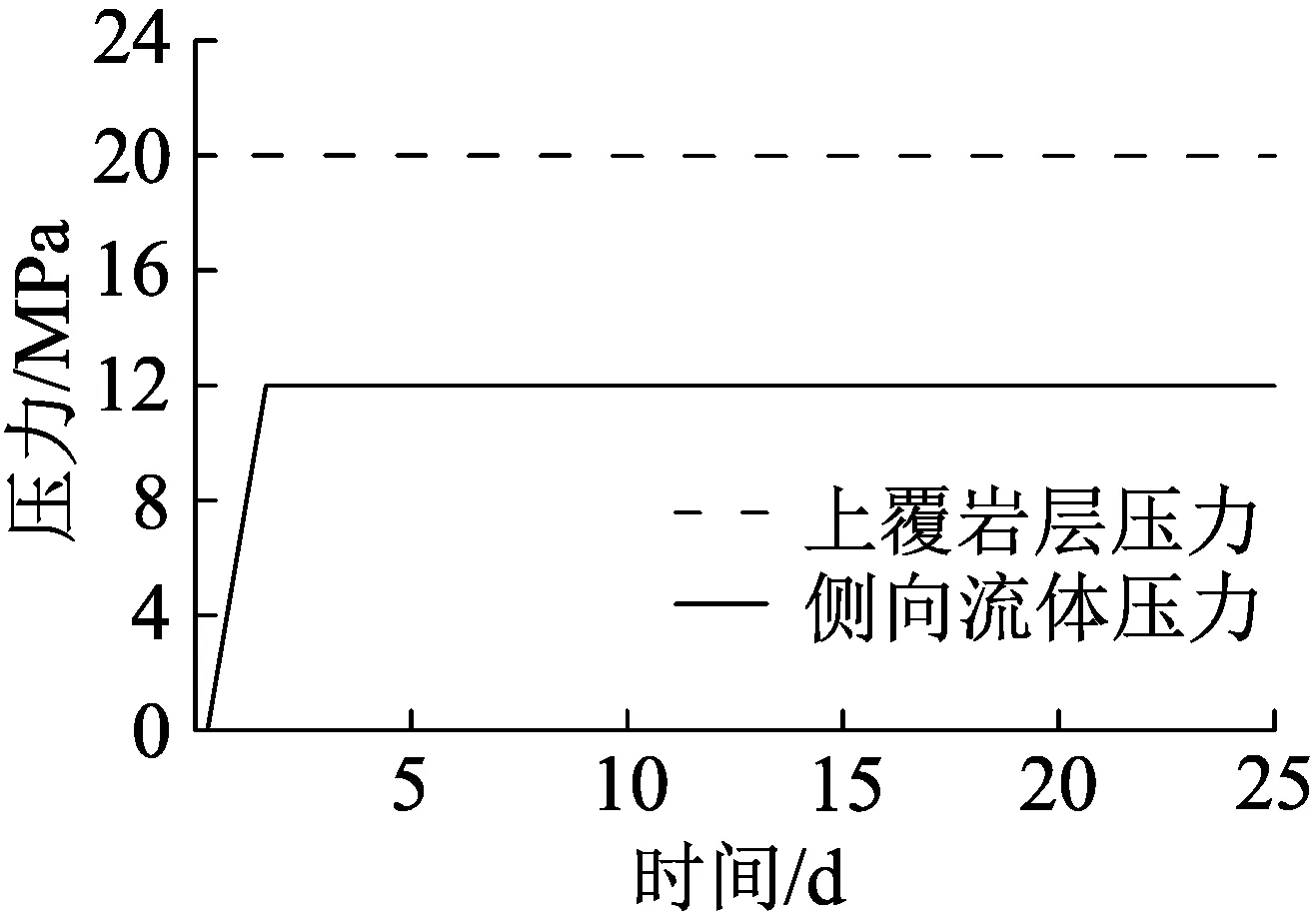

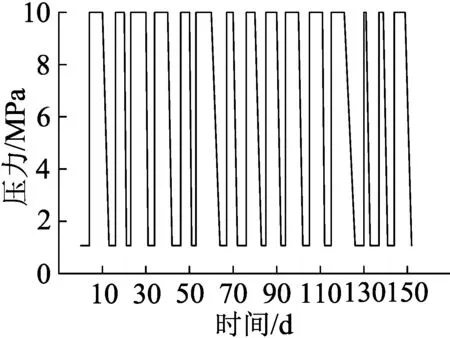

设定该模型的下表面为固定约束,并且依据区块开采的实际工况,在固体模型上施加恒定的上覆岩层压力20 MPa,在流体模型上施加侧向流体压力来表征地层压力,如图3(a)。注蒸汽时对套管内壁产生的温度和压力载荷函数如图3(b)、图3(c),体现在油气生产中反复注蒸汽时反复加载卸载过程。

(a)上覆岩层和侧向流体的压力-时间曲线

(b)注蒸汽温度-时间曲线

(c)注蒸汽压力-时间曲线图3 载荷时间函数

4 计算结果分析

为分析注蒸汽吞吐工艺对套损的影响,不考虑吞吐井的固井问题和水泥环缺失等工程因素,本文主要考虑注蒸汽的高温高压以及套管材料对套管承载状态的影响。

4.1 注蒸汽压力的影响

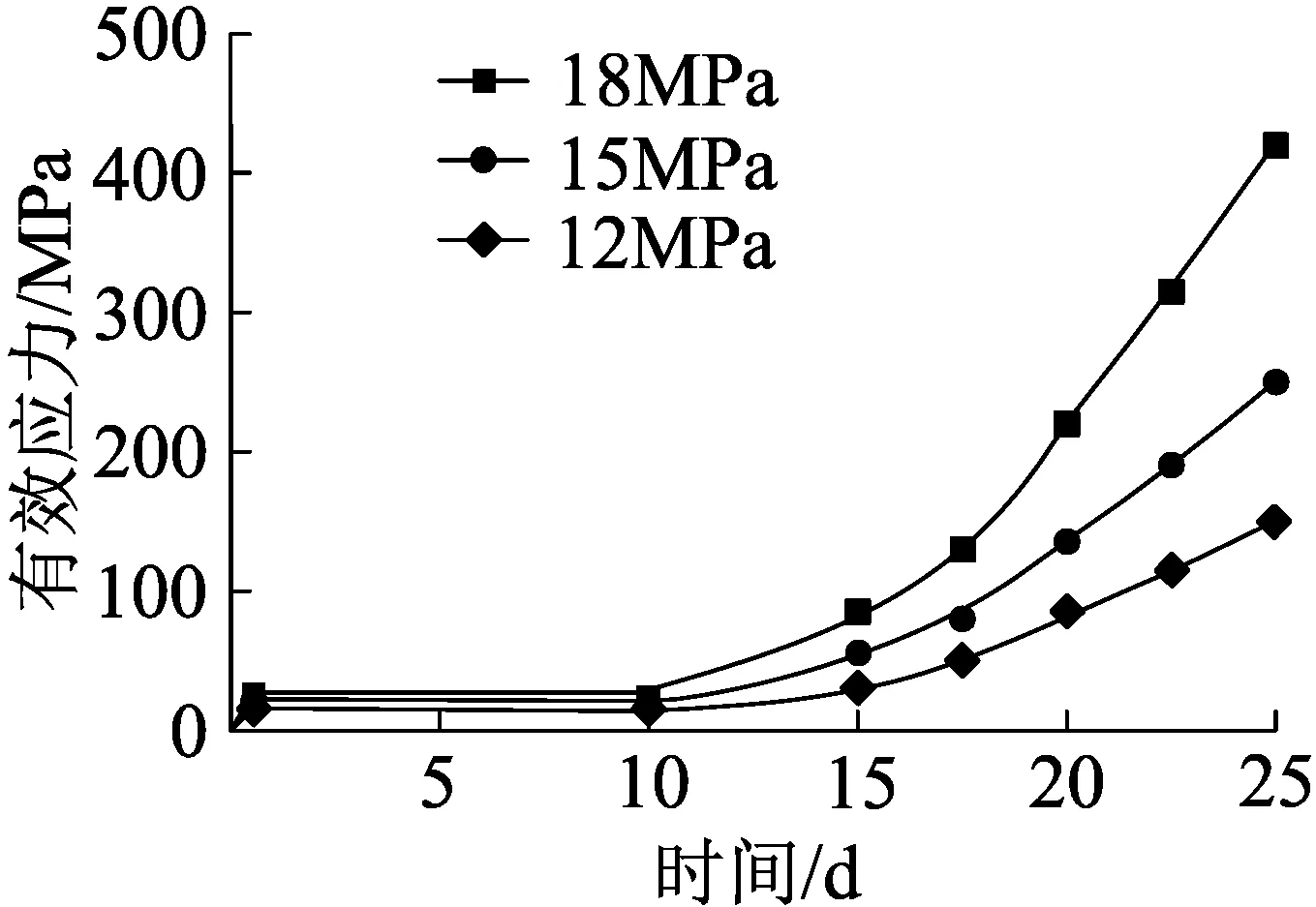

依据锦25区块的实际注汽情况,选择了12、15、18 MPa 3种注汽压力进行数值模拟,计算结果如图4所示。

(a)有效应力时程曲线

(b)套管位移变化时程曲线图4 不同注蒸汽压力下套管承载、位移曲线

由图可知,随着热采井注蒸汽压力的增大,套管承受的有效应力、发生的位移均逐渐增大,有效应力的提升幅度最为明显,当注蒸汽压力达到18 MPa时,后期有效应力值高达400 MPa。根据计算结果,实际注蒸汽过程中应控制注气压力,不应使其过大。

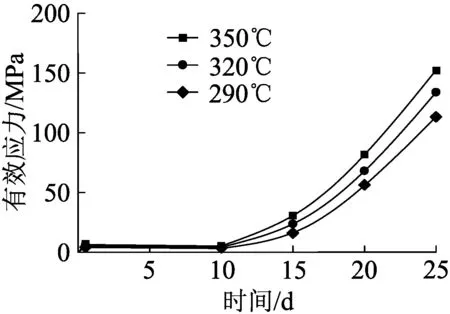

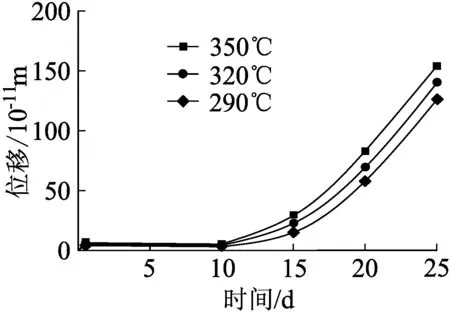

4.2 注蒸汽温度的影响

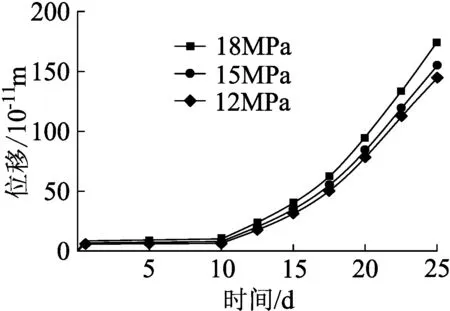

注蒸汽的高温主要作用是加速稠油软化,高温蒸汽进入稠油储层,通过热传导的热量传递方式加热储层中的流体,从而改善流体的流动特性,进而达到提高采收率的目的。为了研究注蒸汽温度对套管承载的影响,选择290、320、350 ℃ 3种蒸汽温度作为变量进行热力耦合数值模拟,计算结果如图5所示。

(a)有效应力时程曲线

(b)套管位移变化时程曲线图5 不同注蒸汽温度下套管承载、位移曲线

由图可以看出,类似注蒸汽压力对套损的影响,注蒸汽的温度越大,套管承受的有效应力、位移也越大,但涨幅相对于注蒸汽压力影响下的涨幅要小。因此,在热采井蒸汽吞吐作业中,注入温度也需控制在一定范围内。

4.3 套管自身因素

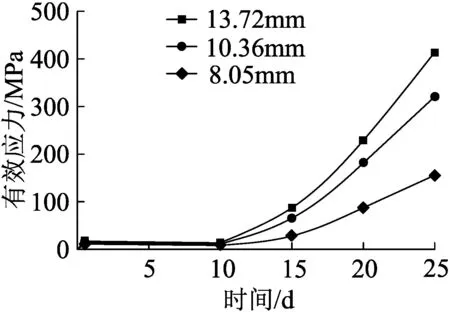

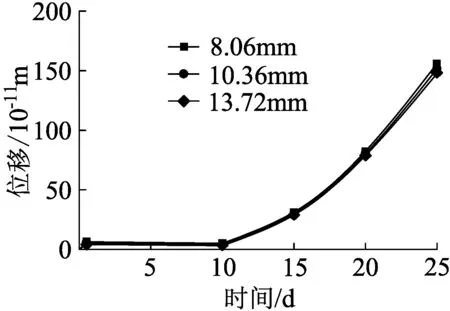

影响套损的自身因素,包括套管壁厚及套管的材料属性。套管壁厚是影响套管承载的套管自身因素之一。为了分析壁厚对套管承载的影响,根据API对N80φ177.8 mm套管的尺寸规定,选取8.05、10.36、13.72 mm 3种壁厚进行模拟计算,由结果数值绘制的时程曲线如图6所示。

(a)有效应力时程曲线

(b)套管位移变化时程曲线图6 不同壁厚套管承载、位移曲线

由图可以看出,套管的壁厚对套管承载影响较大,壁厚越大的套管承受的有效应力也越大,这与流固耦合中的模拟结果完全不同,原因可能是高温蒸汽热载荷的影响。套管壁厚对套管位移及应变影响不大,套管壁厚越大,套管位移越小,原因可能是壁厚的增加使得材料抗内压、抗拉以及抗外挤强度也得到增加。以抗外挤强度为例,8.05 mm壁厚的N80φ177.8 mm套管,其抗外挤强度为26.4 MPa,当壁厚增加至10.36 mm时,套管的抗外挤强度为48.4 MPa。

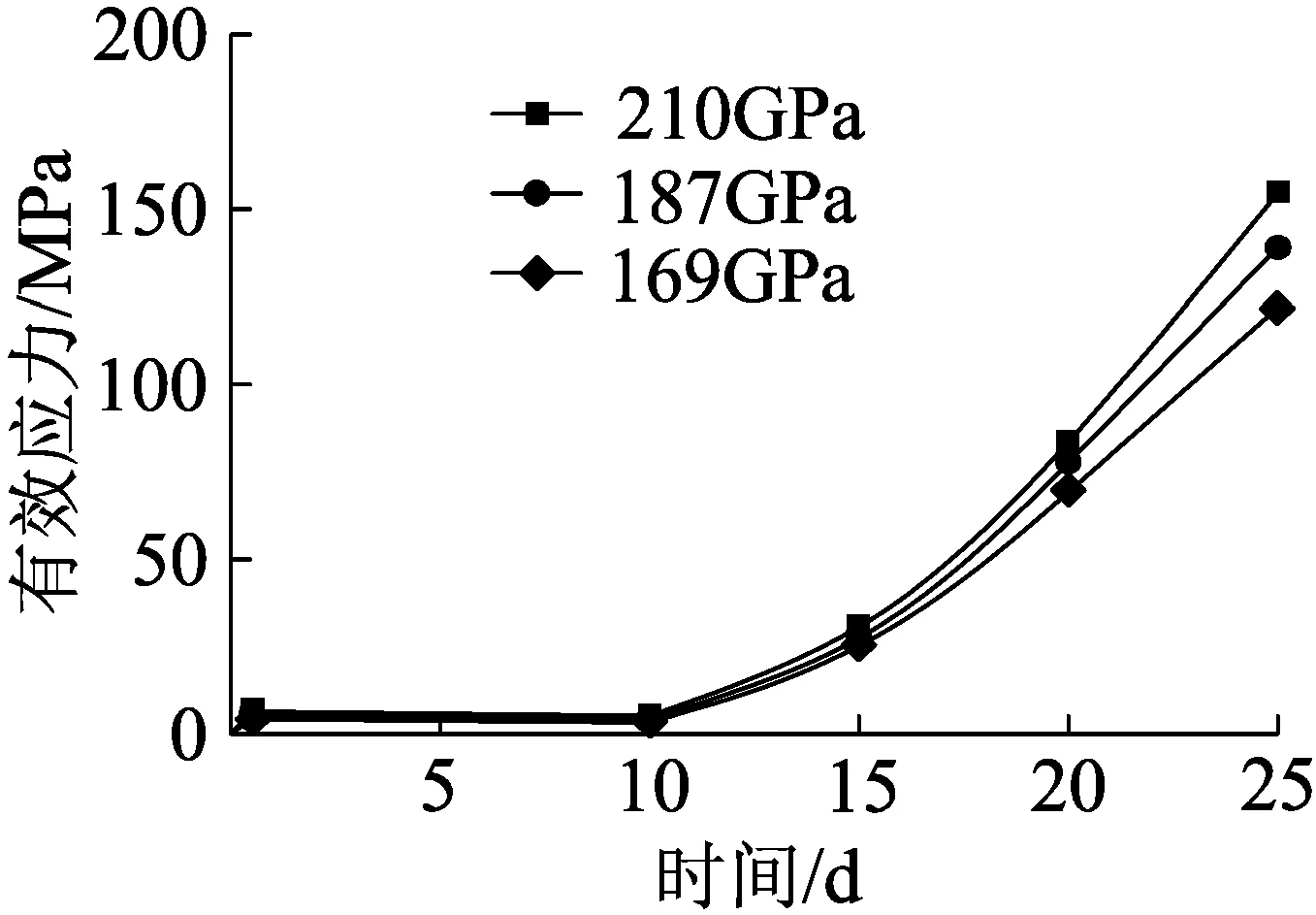

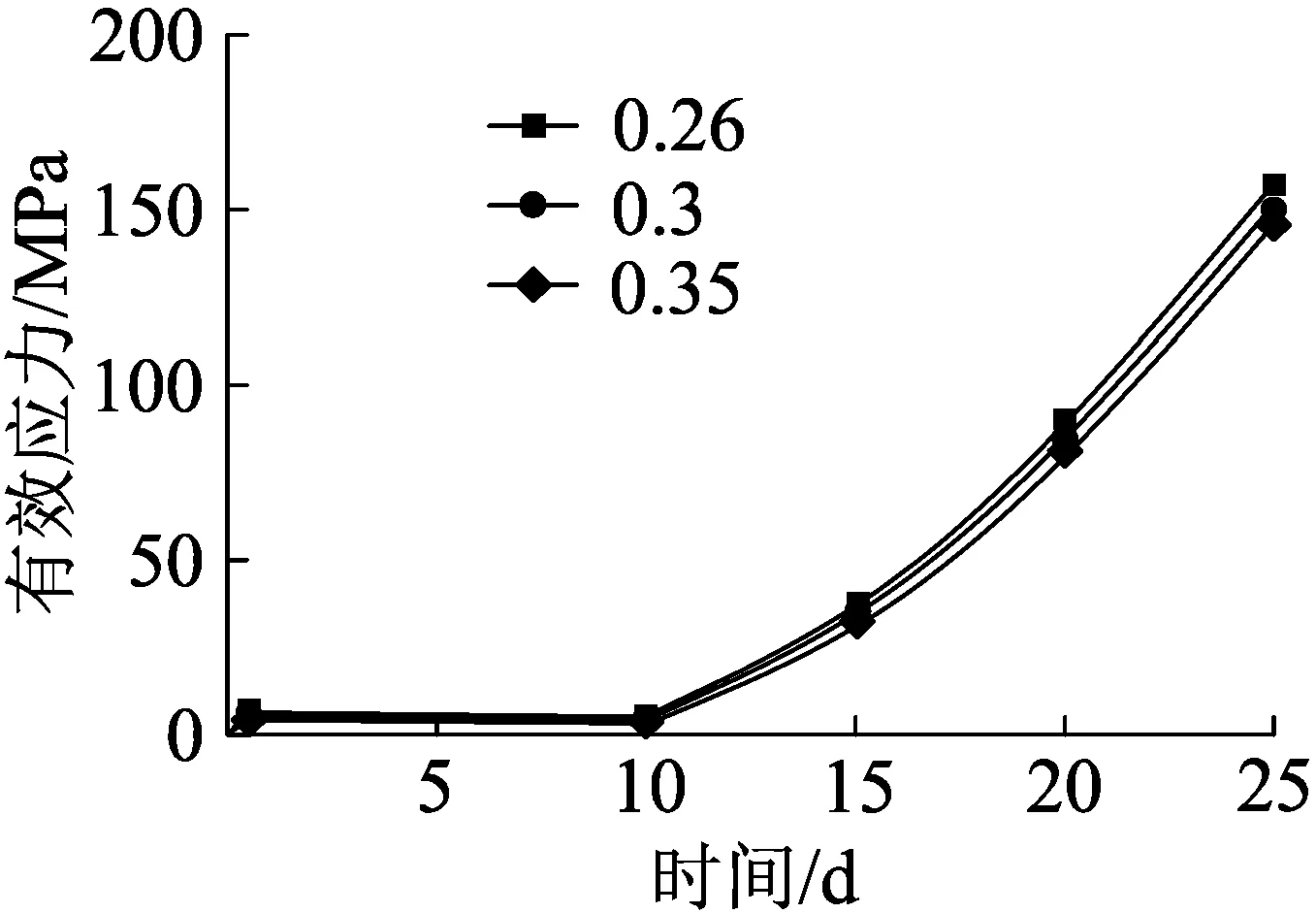

套管的材料属性是影响套管承载的另一项重要的套管自身因素。现使用的套管材料被划分为H-40、J-55等10级钢级,由于每级钢材的化学成分不同,如N80套管的材质为36Mn2V而J55的为37Mn5,因此导致各钢级套管的材料属性发生变化。选取弹性模量、泊松比作为材料属性的指标,对套管承载进行模拟分析,套管承载的时程曲线如图7所示。

(a)不同弹性模量套管有效应力时程曲线

(b)不同泊松比套管有效应力时程曲线图7 不同属性的套管有效应力时程曲线

由图可以看出,套管的弹性模量越大,套管承受的有效应力越大,而泊松比正好相反,套管的泊松比越大,套管承受的有效应力越小,但变化并不明显。

5 结论

通过分析注蒸汽温度、压力以及套管壁厚和材料属性对套管的有效应力和位移曲线,得出以下结论:

(1)注蒸汽的温度和压力以及套管材料属性对各项指标的影响都很大,都是套管防护中不可忽略的因素,其中压力对套管有效应力的影响最为显著。各指标曲线均是先缓后增,表明越是吞吐后期,套管承受的应力和发生的位移越大。

(2)随着热采井注蒸汽压力、温度的增大,套管承受的有效应力、位移均有显著增大的趋势,建议在满足开采条件的情况下适度控制注蒸汽压力和温度,不宜过大。

(3)在蒸汽吞吐井中,壁厚越大的套管承受的有效应力也越大,当套管的弹性模量越大时,套管承受的有效应力越大,而泊松比正好相反,套管的泊松比越大,套管承受的有效应力越小。建议在条件允许的情况下,尽量选用弹性模量小、泊松比大的套管。