延时触发型带式输送机断带抓捕装置的设计

2020-11-24李璇

李璇

(江苏省徐州医药高等职业学校实训中心,江苏徐州221000)

0 引 言

近年来我国煤炭矿井自动化与集成化程度不断提高,煤炭的产量迅速提高,带式输送机被大范围应用在煤矿(露天矿及井下)生产中。但随着煤炭产量的加大,带式运输机有时会面临运转速度高、承载拉力大的工况,存在发生断带事故的隐患,一旦事故发生即会在井下造成严重的安全问题[1-3]。

针对这种情况,目前国内厂家纷纷开展带式输送机断带抓捕装置的研究,以期达到带式输送机断带保护的目的。根据对现有断带保护器在矿山井下实际应用的调研,笔者发现一个普遍存在且亟待解决的问题,即断带抓捕装置无法准确判断断带事故是否发生。这种情况可分为两种:一是断带事故已经发生,但断带抓捕装置却无法正常检出;二是将输送带打滑逆转误判为断带,强行抓捕。前者起不到任何保护作用,后者则会将正常输送带扯断,两种情况均使断带抓捕装置的作用大打折扣[4-5]。因此,本文提出了一种基于液压传动、可实现延时触发的断带抓捕装置,在确保不会误抓捕的前提下,对带式输送机进行实时监测与断带保护。

1 设计方案

1.1 整体结构设计

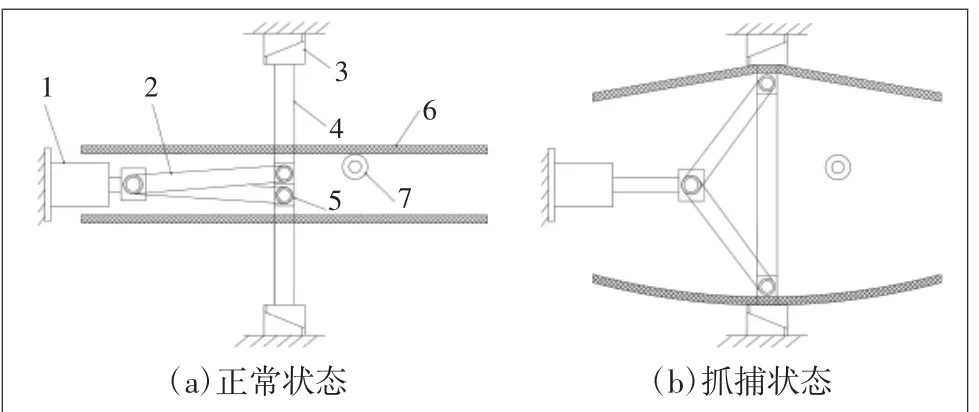

本文所设计的延时触发型带式输送机断带抓捕装置的机械部分如图1 所示,主要由抓捕油缸、动夹板、楔形定夹板、摩擦轮等部件组成。该装置的抓捕动作是通过2个并联的抓捕油缸驱动上、下动夹板,将上输送带挑起、下输送带下压,进而与固定在机架上的楔形定夹板相互作用,形成自锁,最终对断裂的输送带进行面接触摩擦制动。该摩擦力由动、定夹板作用于整个输送带上,既避免输送带的二次断裂,又保证了足够的制动力。其中,摩擦轮是延迟触发机构的驱动元件,其随着输送带的运动而发生转动并联接双向触发液压泵。

图1 整体机械结构图

1.2 断带抓捕工作原理

本文所设计的断带抓捕装置工作原理示意图如图2所示。

图2 抓捕工作原理示意图

1)当带式输送机正常运行时,上下动夹板5 位于两输送带6 之间,且与输送带6 保持一定距离。摩擦轮7 紧贴于输送带6 的下方,随着输送带6 运动方向而转动,这使得输送机在正常状态或是打滑状态时,摩擦轮7 均为低速转动,触发机构不动作,从而解决了因输送带打滑而出现误抓捕的问题。

2)当带式输送机发生断带时,摩擦轮7 随输送带6 下滑方向的逆方向迅速转动。此时触发机构开启液压系统,液压系统驱动抓捕油缸1 动作,抓捕系统中的动夹板5沿滑轨上下运动,将上输送带挑起,下输送带下压。

3)在被挑起的过程中,上输送带承载的物料在重力作用下自动下滑,达到清扫输送带的作用,避免抓捕时夹紧面混有煤粉造成的摩擦力减小现象,确保最终的抓捕效果。

4)液压抓捕系统继续动作,上下动夹板5 达到最终位置时,与机架上固定的楔形定夹板3 一起作用,夹紧断裂的输送带。楔形装置的自锁特性使输送带6 的下滑越来越困难,以保证足够的抓捕力。

1.3 楔形自锁机构设计计算

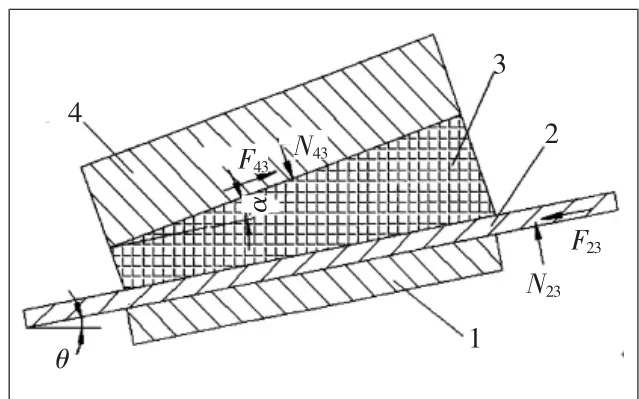

本文所设计的断带抓捕装置机架的上下两端安装有楔形定夹板,其受力分析如图3 所示。

若输送带与楔形定夹板未发生相对运动,则表明楔形机构形成自锁,此时输送带和楔形定夹板没有相对的滑动,则其自锁条件则为:

式中:F23为输送带对楔形定夹板的摩擦力,N;N23为输送带对楔形定夹板的正压力,N;F43为滑轨对楔形定夹板的摩擦力,N;N43为滑轨对楔形定夹板的正压力,N;μ1为滑轨与楔形定夹板之间的摩擦因数;μ2为动夹板、楔形定夹板与输送带之间的摩擦因数;α为楔形定夹板的楔角。

图3 楔形定夹板受力分析图

可见,制动可靠性系数k是关于μ1、μ2的减函数、是关于μ2的增函数。因为μ1=tan φ1,μ2=tan φ2,μ3=tan α,且α、φ1、φ2全部在(0~π/2)的范围内取值,因此k是关于φ2的递增函数,同时是关于α、φ1的递减函数。

根据以上公式的推导分析得出以下的结论:应该尽可能将φ1(楔形定夹板与滑轨之间的摩擦角)取小、φ2(楔形定夹板与输送带之间的摩擦角)取大;同时,楔形定夹板的楔角α的取值是保证楔形机构形成牢固自锁效果的关键[6]。

橡胶与橡胶之间的摩擦因数约为0.5,而橡胶与光滑的钢板之间的摩擦因数较小,为0.35~0.40。因此,为增加定、动夹板与输送带之间的摩擦力,可在断带抓捕装置的夹板上附上一层橡胶层。本文取μ1=0.05、μ2=0.4,从而可以得到:α≤arctan μ2-arctan μ1=arctan 0.4-arctan 0.05=18.94°。

因此,在设计时可取α=10°,以避免相对滑动发生在楔形定夹板和输送带之间。此时,自锁机构的可靠系数为k=1.5。

2 液压系统的设计

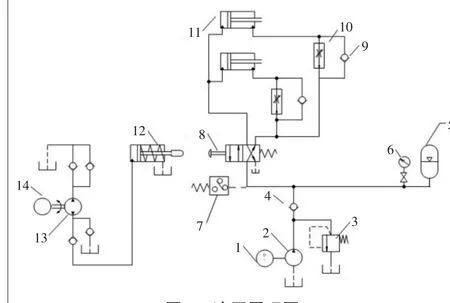

断带抓捕装置的液压系统分别由抓捕机构液压系统和触发机构液压系统组成,这2 个液压子系统相互协同,分别实现快速抓捕、提供足够的抓捕力和准确判断断带、实施有效抓捕的功能。其液压原理如图4 所示。

图4 液压原理图

2.1 触发机构液压系统

触发机构液压系统由摩擦轮、触发液压泵、触发油缸组成。如前文所述,摩擦轮14 紧密贴合于上输送带的下部,触发液压泵13 为双向泵,触发油缸12 内设有弹簧,使活塞杆在初始状态受压处于收缩位置。当输送带正向运行或因打滑而短时逆向运行时,摩擦轮14 亦随之慢速转动,进而驱动其所联接的触发液压泵13 慢速转动,所产生的压力不足以克服触发油缸12 内压制活塞杆的弹簧阻力,活塞杆难以伸出,此时触发机构不动作。当带式输送机出现断带事故时,断裂输送带快速逆向运动且保持一定时间,其带动摩擦轮14 高速旋转,摩擦轮14 则驱动触发液压泵13 快速转动,此时触发液压泵13 产生的压力可逐渐克服触发油缸12 内的弹簧阻力,使得活塞杆伸出,进而推动抓捕机构液压系统中的二位四通换向阀8,所设计的断带抓捕装置即实现抓捕动作。

2.2 抓捕机构液压系统

抓捕机构液压系统由抓捕液压泵、抓捕油缸、蓄能器、调速阀、二位四通换向阀、压力继电器等元件组成。当带式运输机安全运行时,二位四通换向阀8 保持在右位,此时系统不需要大量油液,断带抓捕装置待命,蓄能器5将抓捕液压泵2 中输出的所有油液存储;当带式输送机发生断带事故时,触发油缸12 的活塞杆将二位四通换向阀8 推至左位,抓捕机构液压系统开启,此时蓄能器5 也会随之开启,可提供给两并联抓捕油缸11 短时大流量的油液,以实现抓捕油缸11 的快速动作;与此同时,2 个相同的调速阀10 保证两并联油缸11 同步动作[7]。值得说明是,在带式输送机正常状态下,抓捕液压泵2 在压力继电器7 控制下向系统间歇供油,蓄能器5 一直处于满压状态;当带式运输机发生断带、系统需要大量油液时,蓄能器5 才会将储备的大量油液快速释放给系统。如此设计,可在生产制造时选取流量较小的抓捕液压泵,以减少电动机功率消耗,并降低系统油温。

3 结 语

目前市场上带式输送机断带抓捕装置存在误抓捕的弊端,针对这一问题,本文提出了一种可实现延时触发的新型断带抓捕装置的设计方案。该方案将与触发液压泵相联接的摩擦轮置于输送带下侧并与输送带紧密贴合,当带式输送机正向运行或因打滑短时间慢速逆行的情况下,触发液压泵产生的压力不足以触发抓捕机构;当输送带因断带事故快速逆行时,此时触发液压泵可产生足够的压力触发抓捕机构,进而抓捕机构通过楔形自锁装置实现断带的抓捕。本文所设计的断带抓捕装置结构简单、便于维护,可为现有断带保护装置的设计方案提供优化改良的方向。