平面二次包络环面蜗杆磨床设计及动态特性仿真

2020-11-23冯星鑫戴惠良韩凯凯王永柱

冯星鑫,戴惠良,韩凯凯,王永柱

(1.东华大学机械工程学院,上海 201620;2.上海航天控制技术研究所,上海 201109)

1 引言

图1 平面二次包络环面蜗杆成形原理Fig.1 Plane Quadratic Enveloping Worm Forming Principle

蜗杆传动是常见的机械传动方式,具有传动比大、传动平稳、易于实现自锁的优点。在传递动力或者传递运动的空间机构中应用较为广泛。因现代加工制造的精度要求不断提高,对蜗杆零件的尺寸和形位精度也不断提高,对蜗杆磨床的加工精度以及稳定可靠性提出了更高的要求[1]。

2 平面二次包络环面蜗杆磨床磨削原理

2.1 平面二次包络环面蜗杆成形原理

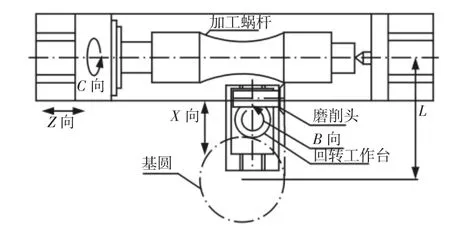

将砂轮工作面作为母平面,绕着蜗杆的基圆中心轴线旋转且始终与基圆相切,同时环面蜗杆毛坯绕自身的回转中心轴线Z旋转,所展成的蜗杆为平面二次包络环面蜗杆,如图1 所示。

2.2 平面二次包络环面蜗杆磨床虚拟中心距加工原理

当采用传统方法加工蜗杆时,根据中心距的大小来进行调节,导致蜗杆磨床的设计结构复杂庞大。采用虚拟中心距加工原理[2],如图2 所示。图2(a)为虚拟的平面包络环面蜗杆中心距;图中:O2—虚拟的回转中心;o,ot—砂轮回转中心;Rb—主基圆半径;R—蜗杆分度圆弧半径;Re—回转工作台的公转半径;ω—回转工作台的回转角速度;ω1—蜗杆的自转角速度;ω2—平面砂轮绕虚拟回转中心的角速度。砂轮绕着虚拟中心的转动是采用X 轴和Z轴的插补运动实现,可以使得蜗杆磨床调整更加方便,实现小中心距蜗杆磨床磨削大中心距蜗杆磨床。

图2 虚拟中心距加工原理图Fig.2 Virtual Center Distance Processing Principle

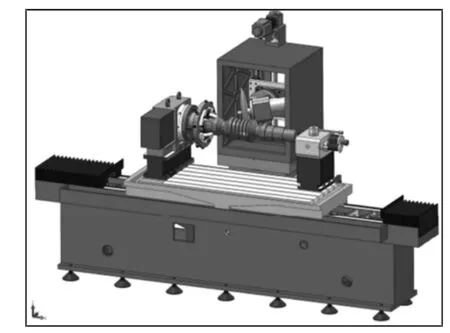

3 平面二次包络环面蜗杆磨床结构设计

3.1 平面二次包络环面蜗杆数控磨床设计要求

采用虚拟加工中心原理磨削环面蜗杆过程,实现磨削不同中心距、传动比、平面倾角和蜗杆长度等所需的调整环节和运动。实现一次装夹完成蜗杆左右齿面磨削以及砂轮修整所需的调整和运动。平面二次包络环面蜗杆磨床的设计要求为最大安装直径3000mm;顶尖距范围(150~1200)mm;每 300mm 的定为精度为0.002mm,重复定为精度为0.001mm;旋转运动轴的分度精度为5";砂轮主轴的转速为3200r/min。

3.2 平面二次包络环面蜗杆磨床运动配置及结构原理

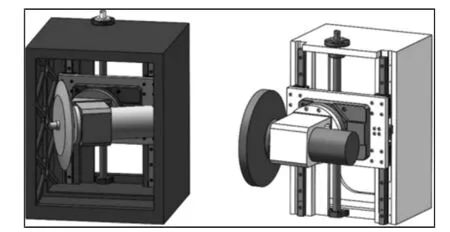

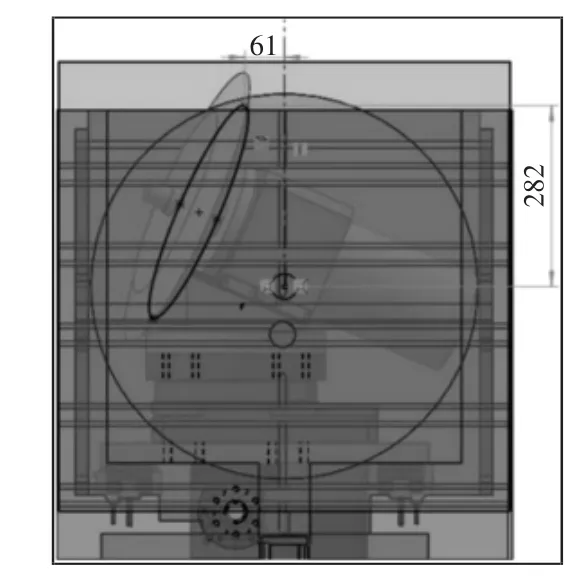

在虚拟中心距加工的基础上,采用七轴四联动的加工运动方案,首次提出采用磨头部件内藏式平面二次包络环面蜗杆磨床结构,代替了传统的磨头部件外伸式,如图3 所示。有效地减少了砂轮产形面到立柱底部的回转工作台中心轴线的X 向距离。同时将砂轮支撑座设计成倾斜式,有效地减少了立柱底部的回转工作台中心轴线到砂轮产形面的Z 向距离,最终砂轮产形面到立柱底部的回转工作台中心轴线的X 向距离减少到300mm 以内,Z向距离减少到100mm 以内,如图4 所示。故减少蜗杆表面螺旋线误差,也减小了磨削的行程,尤其在磨削小尺寸规格的蜗杆时尤为明显,提高了生产效率。此外,首次采用第四轴分度盘驱动蜗杆旋转,摒弃采用电机通过联轴器驱动主轴和蜗杆一起旋转,便于实现磨削过程中的分度功能,减小电机、联轴器和蜗杆之间的传动误差,提高了蜗杆的回转精度。为了加工环面蜗杆,环面蜗杆磨床必须具备砂轮平面绕C 轴转动,环面蜗杆绕B 轴转动,环面蜗杆沿Z 轴的移动和工具砂轮沿X 轴的移动。两个转动轴和两个移动轴构成环面蜗杆加工所需的展成运动,四轴四联动的加工示意图,如图5 所示。此外对于不同直径的环面蜗杆的加工,需要将砂轮调整到合理的加工初始位置,设置了砂轮倾斜角的旋转轴和调整砂轮高度的Y 轴。

图3 磨头部件内藏式和磨头部件外伸式几何模型Fig.3 Grinding Head Internal and Extended Geometry Models

图4 砂轮产形面到回转台中心距离Fig.4 Distance between Grinding Wheel Surface and Turntable Center

图5 四轴四联动加工示意图Fig.5 Four-Axis Four Linkage Machining Schematic

图6 平面二次包络环面蜗杆磨床总体方案图Fig.6 General Design of Plane Quadratic Enveloping Worm Grinding Machine

蜗杆磨床的主运动为砂轮的旋转运动,采用电主轴驱动,实现砂轮恒定的线速度转动。蜗杆磨床的四轴四联动为工作台的纵向移动(Z 轴)、托板的横向移动(X 轴)、砂轮回转工作台的转动(B 轴)以及工件的旋转运动(C 轴)。工作台和托板的移动采用交流伺服电机带动滚珠丝杠实现进给运动。砂轮回转工作台采用直驱式数控回转工作台。工件的旋转采用第四轴分度盘驱动,便于实现加工过程中的分度。平面二次包络环面蜗杆数控磨床的总体方案,如图6 所示。

4 平面二次包络环面蜗杆磨床磨头部件的动态特性分析

在环面蜗杆磨床结构设计中,磨头部件的动态特性对环面蜗杆磨床的加工精度影响很大,故对磨头部件进行动态特性分析。

4.1 磨头部件的模态分析

模态分析是机床结构动力学分析的基础,用来确定机床结构振动特性的技术。可以通过模态分析改进结构设计避免共振或以某特定的频率来进行振动[3]。

采用ANSYS Workbench 进行模态分析,设定磨头部件材料的泊松比、弹性模量以及密度。对于立柱、回转工作台等选用灰铸铁 HT300,弹性模量 E=1.3×105MPa、泊松比 γ=0.25、密度 ρ=7.3×103kg/m3,导轨选用铬轴承钢,材料的弹性模量E=2.0×105MPa、泊松比γ=0.3、密度ρ=7.85×103kg/m3。磨头部件中固定结合面采用Bonded 约束,可移动部件采用No separation 约束。在进行模态分析之前,需要多对结构进行简化,磨头部件中存在一些细微的结构如倒角,小孔等不利于网格的划分,故将其删除。在划分网格时,结构较为复杂的采用自由划分,同时进行适当的干预以保证划分效率和质量。对于较为规则的机床结构可采用映射划分[4]。同时需注意划分每个零部件后需检查质量,在重要区域的网格进行细化,提高网格划分的质量。最终划分出369471 个单元和864601 个节点有限元模型,网格质量Mesh Metric 为0.8,磨头部件有限元模型,如图7 所示。

图7 磨头部件的有限元模型Fig.7 Finite Element Model of Grinding Head Parts

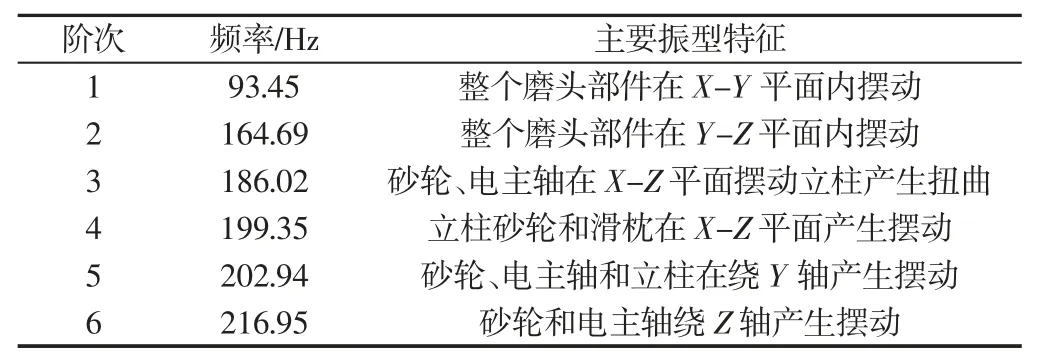

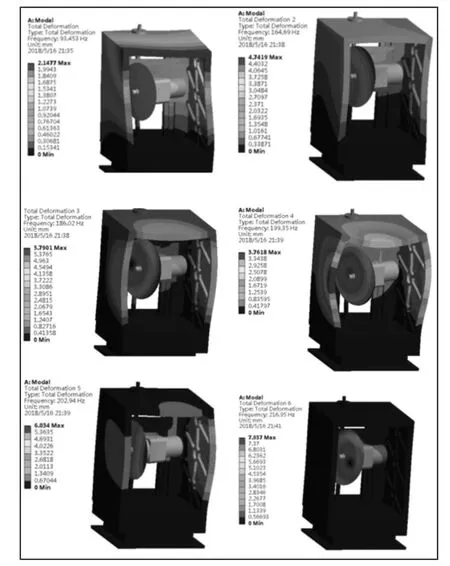

对磨头部件进行模态分析,获得磨头部件的前6 阶固有频率和主要振型特征,如表1 所示。前6 阶的模态振型图,如图8 所示。

表1 前6 阶模态频率和主要振型特征Tab.1 First Six Natural Frequencies and Main Vibration Mode Characteristics

图8 前6 阶模态振型图Fig.8 First Six Mode Figure

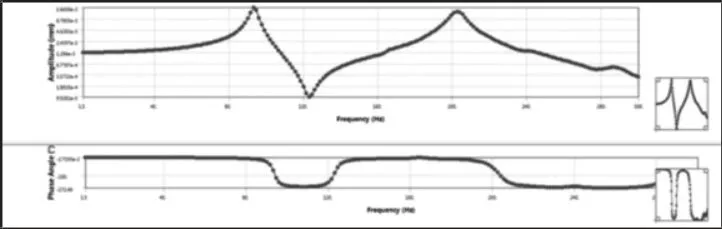

4.2 磨头部件的谐响应分析

磨头部件动态特性直接影响磨削蜗杆的精度。当磨床产生颤振时,会影响砂轮的工作寿命以及工件的表面质量。环面蜗杆磨床在磨削过程中会受到动态激励响应而产生振动,采用谐响应分析方法,研究磨头部件在受迫振动下的响应,得出砂轮磨削处与激励频率之间的响应关系,为磨床后期的优化分析提供基础数据[5]。谐响应分析所施加的外力按简谐运动变化的动态载荷,特别适用于旋转形式的磨削系统。因此采用谐响应分析来确定磨削系统的共振频率以及振动特性。蜗杆磨床的磨削系统主要由砂轮、电主轴、磨削立柱以及回转结构等零部件装配而成。导入各零部件模型,设置属性参数,定义接触,设置磨削系统的约束,在砂轮处的 XYZ 三个方向分别添加幅值为 120N,频率为(0~200)Hz 的简谐力,测试砂轮边缘某一端点处的位移响应曲线,如图9 所示。由位移频率响应图可知,蜗杆磨床磨头部件的最大振幅出现在93Hz 频率附近,正是磨床磨头部件的基本频位置。磨头部件的第四阶频率附近也出现了响应峰值。由此可以看出,蜗杆磨床磨头部件的低级固有频率对磨床的动态特性产生了很大影响。

图9 位移频率响应图Fig.9 Displacement Frequency Response Figure

5 结论

在研究了环面蜗杆的加工原理的基础上,针对平面二次包络环面蜗杆数控磨床机构中存在砂轮磨削点到回转工作台中心轴线的距离过大的问题,首次提出采用磨头内藏式和砂轮支撑座倾斜式的结构方案设计,有效地将此距离控制到了300mm 以内。同时采第四轴回转分度盘驱动砂轮旋转,提高了砂轮的分度精度,提高了磨削蜗杆的精度和效率。建立磨床的几何模型,运用ANSYS Workbench 对磨床进行动态特性分析,获得了磨床磨头部件固有频率和振型以及位移频率响应曲线,为后续磨床整机优化分析做准备。