某国Ⅵ柴油机EGR 冷却器换热性能分析及优化

2020-11-23刘丛浩王廷剑牛俊良

刘丛浩 ,刘 崇 ,王廷剑 ,牛俊良

(1.辽宁工业大学汽车与交通工程学院,辽宁 锦州 121001;2.锦州联升汽车零部件有限公司,辽宁 锦州 121000;3.天津职业技术师范大学机械工程学院,天津 300222;4.哈尔滨工业大学材料科学与工程学院,黑龙江 哈尔滨 150001)

1 引言

由于国Ⅵ排放标准[1-2]的实施,各厂家均全力开发和推广满足新排放法规的产品。其中针对尾气处理广泛采用EGR+DOC+DPF+SCR 的技术路线,其中 DOC(Diesel Oxidation Catalyst,柴油机氧化催化剂),DPF(Diesel Particulate Filter,柴油颗粒过滤器)和SCR(Selective CatalyticReduction,选择性催化还原)均为尾气后处理技术[3],即经过处理后不再用于二次燃烧,而EGR 系统则是将尾气经过EGR 冷却器、EGR 阀,进入气缸再次燃烧,如图1所示[4,5]。是降低排出气体中的氮氧化物(NOx)的重要措施之一[6-9]。因此,EGR 技术已经应用于柴油发动机上[10]。

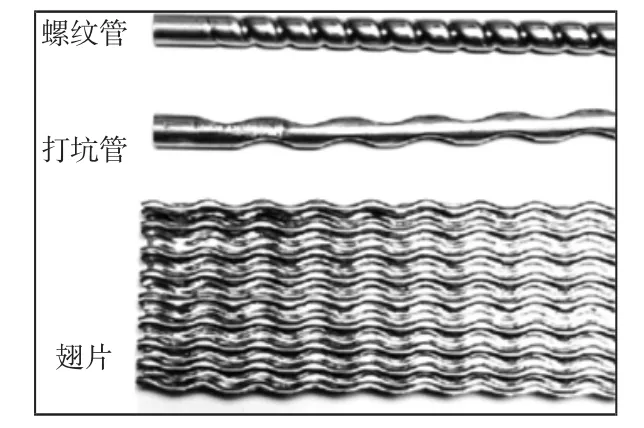

在国Ⅲ和国Ⅳ阶段,波纹式或螺纹式换热管广泛被用作EGR 冷却器的换热管[11],如图 2 所示。但根据相关研究数据[4,12],波纹或螺纹管式EGR 冷却器换热效率普遍在(60~70)%之间,较难超过到80%。因此,随着国Ⅵ阶段对NOx排放要求的进一步提高,对于EGR 冷却器内部换热结构也需进行重新设计以及优化,以达到提升换热效率的目的。有研究[13,14]选用翅片式换热结构,如图2 所示。提高散热面积,换热效率较高,但是关于翅片结构优化多用于其他类型换热器,直接对EGR 冷却器翅片的优化研究则较少;另外部分产品还有采用打坑式换热管结构,如图2 所示。由于点坑的存在有效的增加了换热面积,使得换热增强,并且点坑导致了涡旋的产生,使得流体的局部湍流程度显著增加,有效增强了换热能力[15],该结构目前有少数欧洲厂商产品使用,国内EGR 冷却器采用该结构的公开研究还较少。

根据以上分析,将针对某柴油机用EGR 冷却器,利用Ansys Fluent 流体仿真软件,重点对比板翅式和打坑管式换热结构的换热效率和压降趋势,确定换热结构形式;进而对换热结构形式进行局部参数优化,进一步提升换热性能;还将对优化后的样件进行换热性能实验,与仿真数据进行对比,最终完成适用于国Ⅵ标准的EGR 冷却器的性能验证。

图1 EGR 冷却器工作原理图Fig.1 EGR Cooler Schematic Diagram

图2 EGR 冷却器换热结构Fig.2 EGR Cooler Heat Exchange Structure

2 EGR 冷却器换热结构方案对比

2.1 三维模型及网格划分

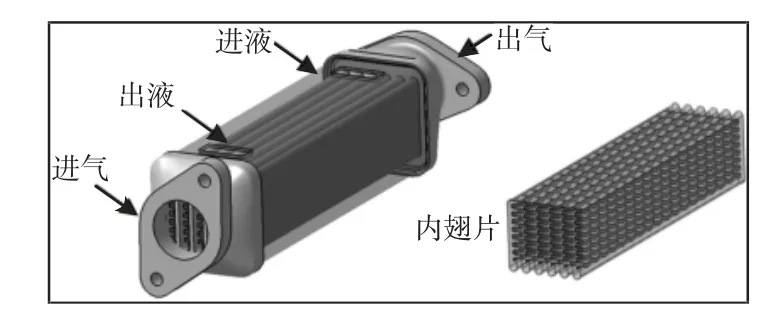

在CATIA 中建立冷却器三维模型,两种不同换热结构的冷却器具有相同的外部结构尺寸,其中打坑管式(图3)为管壳式结构,高温尾气从打坑式换热管中通过,如图3 所示。与管外的流动冷却水进行换热;内翅片式为管翅式结构,如图4 所示。高温气体从图4 中的具有内翅片的扁管中通过,并经翅片扰流进而与管外冷却水进行充分换热。处于对研发产品的保护,且由于出入水口处结构对换热性能没有影响,因此对出入水口处的模型进行了简化处理。

将CATIA 中的三维模型进行局部简化,建立气侧和液侧模型,导入到Ansys Workbench 中进行CFD 流体有限元网格划分,单元种类为四面体网格,为保证流体仿真的准确性,设置网格划分质量为skewness≤0.9,最终打坑管模型单元数量为11576793;翅片式冷却器模型单元数量为14335761。设定高温尾气为干空气,冷却液为液态饱和水,换热管为316L 不锈钢,不计重力影响。

2.2 换热性能仿真分析

2.2.1 流体仿真分析设置

利用Ansys Fluent 软件对冷却器的换热过程进行计算,计算时选择标Realizable k-epsilon 模型;采用分离式求解器,其中压力和速度耦合采用的是Simple 算法[16],动量方程和能量方程均采用二阶迎风差分方程。

图3 打坑管式EGR 冷却器三维模型Fig.3 Three-Dimensional Model of Pitted Tube EGR Cooler

图4 内翅片式EGR 冷却器三维模型Fig.4 Three-Dimensional Model of Inner Fin-Tube EGR Cooler

根据客户提供的该柴油机某一工况试验来确定进出口的边界条件,该工况设计要求为气侧出口温度不高于140 ℃。进行流体仿真计算时,气侧、液侧入口采用质量流量入口边界条件,出口均采用压力出口边界条件,操作压力为101325 Pa。具体边界条件,如表1 所示(为区分实验中增加的工况,此处命名为工况1)。

表1 工况1 边界条件Tab.1 Boundary Conditoins of Working Condition 1

2.2.2 仿真结果讨论

通过仿真计算得到两种不同换热结构冷却器的换热结果,打坑管式结构和翅片式结构的气侧和液侧温度场云图,如图7、图8 所示。为方便对比,图5(a)和6(a)选用相同的温度显示范围,可以看出,在图6(a)出气一侧的温度明显低于图5(a),并且在气侧流程的前半段,图5(a)的换热效果也优于图6(a);从图5(b)和图6(b)的液侧温度对比也可看出,液体的最高温度均出现在与高温气体入口交界处,但打坑管式模型的液侧最高温度略高于内翅片式。

表2 中对比了两种不同换热结构的仿真结果,并通过式(1)[17]进行换热效率η 的计算,同样将结果进行对比,如表2 所示。

图5 打坑管式模型温度云图Fig.5 Pitted Tube Model Temprature Nephogram

式中:ti—冷却器的气侧入口温度;to—冷却器的气侧出口温度;tw—冷却器的液侧入口温度。

通过以上对比可发现,相对比与国Ⅳ阶段广泛使用的螺纹管式换热结构换热效率普遍低于80%的情况[4,12],选用的两种方案换热效率均较高,其中内翅片式换热结构能够达到85.72%,优于打坑管式换热结构5%以上,但二者气侧出口温度均高于设计要求,均需对换热结构进行优化,以接近或低于设计要求;除换热性能对比外,翅片式结构的气侧压降也显著低于打坑管式换热结构,翅片式换热结构的气侧压差仅为打坑管式结构的17.5%,在国内柴油品质不稳定的情况下,压差的减少可有效防止柴油机高温尾气通过EGR 冷却器时积碳的形成。因此,综合换热性能和压差仿真分析的对比,EGR 冷却器的内部换热结构确定选用翅片式,但需要进一步优化换热换性能。

图6 内翅片式模型温度云图Fig.6 Inner Fin-Tube Model Temprature Nephogram

表2 打坑式与内翅片式模型仿真结果对比Tab.2 Pitted Tube and Inner Fin-Tube Models Results Comparision

3 EGR 冷却器换热性能优化

3.1 翅片结构优化参数确定

冷却器选用的波纹型翅片属于高性能翅片,其基本结构,L为翅片的波长,A 为幅值,H 为相邻翅片间距,如图7 所示。

图7 翅片主要结构参数Fig.7 Fin Structure Parameter

为提高换热性能,可以通过减少波长L 和波间距S 来实现,也可以通过增加幅值A 来实现,因为理论上当A 减小时由于翅片波纹结构趋近于平缓,不利于提高流体的传热性能,同时理论上压力损失减小,也将降低换热性能。原始翅片模型的参数为L=10 mm,S=2 mm,A=0.6 mm,按照设计经验以及相关研究,继续减小L 和S 的尺寸进行优化的空间已经很小,因此,主要优化参数为翅片幅值A,在原始翅片结构方案的基础上,又建立了A=0.9 mm 和A=1.2 mm 两种种不同翅片波纹幅值的EGR 冷却器模型进行对比分析。除以上参数外,翅片波纹顶部圆角半径的大小对换热器换热性能的影响较小[18],因此未对其进行对比说明。

3.2 优化结果讨论

不同翅片波纹幅值A 冷却器模型的建立、网格划分与边界条件设定均与前期一致。气侧的出口温度、压差以及换热效率结果对比,如图8 所示。

图8 不同幅值A 结果对比Fig.8 Results of Different A Values

随着幅值增大,换热性能也随之提高,当A=1.5 mm 时,换热性能最好,达到88.33%,但气侧压差也最大为3056Pa;当A=0.9 mm 时,出气140.22 ℃温度接近设计要求,压差为2121Pa,较A=1.5mm 方案低30.59%。考虑到在同等条件下较大压差会加速冷却器老化,因此,在满足出口温度140 ℃设计条件下,应尽量降低气侧压差,根据设计经验以及类似研究,由于实验中存在外壳壁面换热,通常仿真出口温度通常高于实验值[11],因此A=0.9mm 方案可以满足设计要求。

4 换热性能实验

4.1 换热性能实验台

由于实际柴油机工作时,随着工况的改变,活塞和气门的运动呈周期性变化,进而柴油机所排放的高温气体的流量、温度也是周期性变化的,因此较难实现直接测量和评价。为了测试EGR冷却器的换热性能,一般是采用换热性能实验台,进行稳流实验作为评价冷却器性能好坏的标准。

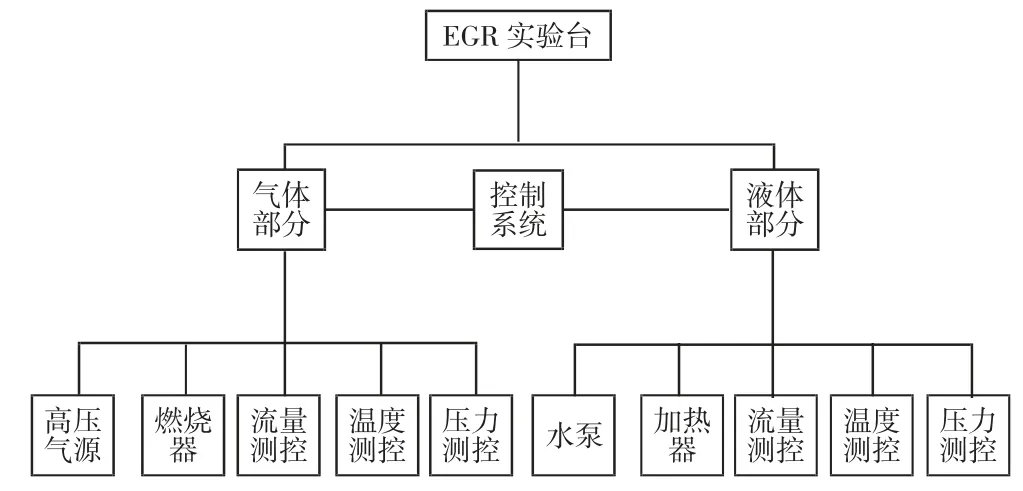

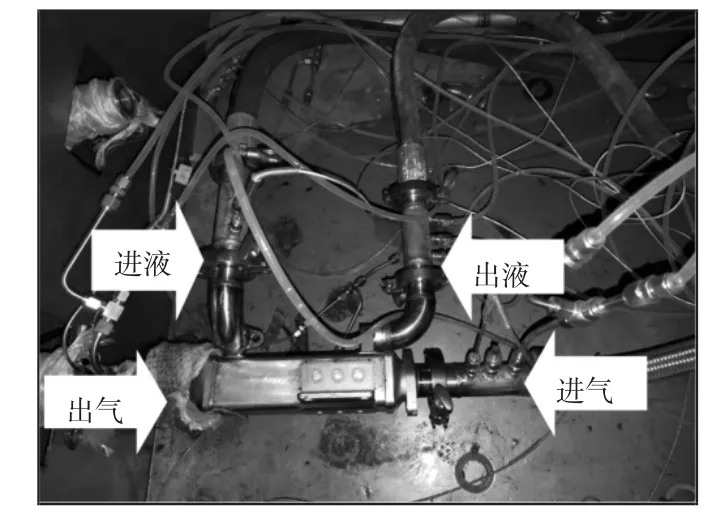

换热性能实验的原理,如图9 所示。测试系统具有如下功能:实时模拟流经EGR 冷却器的高温气体和冷却液体的温度、流量;通过流量、温度和压力传感器实时对气侧和液侧的流量、温度和压力值进行监测与采集;系统还具有数控面板,进行实验状态的监控,以及实验数据的显示和存储。按照仿真分析得出的幅值A=0.9mm 翅片式换热结构设计方案,进行样件制造,并在液侧入口和出口出匹配并焊接与换热性能试验台相匹配的转接头,实现与换热实验台的连接,如图10 所示。

图9 换热实验台基本构成Fig.9 Basic Structure of Heat Transfer Test Bed

图10 样件与试验台连接Fig.10 Connection of Product and Test Bed

4.2 实验结果及讨论

为更好对比仿真分析与实验结果,除表1 中的工况(工况1),又增加了一组工况(工况2)进行对比,如表3 所示。

表3 工况2 边界条件Tab.3 Boundary Conditoins of Working Condition 2

由于实验中压力传感器位置距实际出口位置较远,而且液侧出口为方便进行试验进行了弯头焊接,产生二次压力损失,会造成实测压力与仿真数据有一定差别,因此只对实验与仿真的温度数据进行了对比分析。表4 和表5 分别列出气侧和液侧出口温度的实验和仿真对比,其中气侧出口温度的仿真数据比实际实验偏高(5~6)%,计算精度较好,符合类似仿真研究的精度范围[4,19];液侧出口温度的仿真值与实验值由于温度变化幅值较小,偏差也较小,规律为仿真数据值低于实验值,同样可理解与液侧仿真换热量小于实际实验的液侧换热量,也符合气侧仿真数据值高于实验值的规律。

表4 仿真与实验气侧出口温度对比Tab.4 Comparision of Simulation and Experiment Air Outlet

表5 仿真与实验液侧出口温度对比Tab.5 Comparision of Simulation and Experiment Liquid Outlet

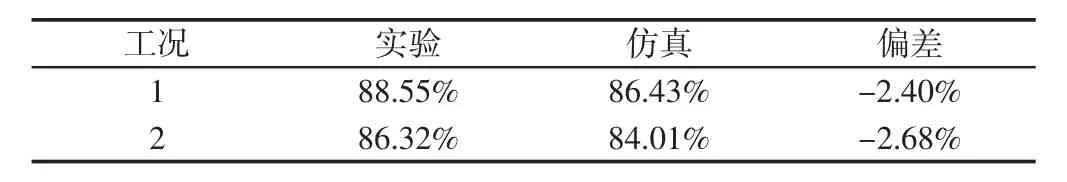

对比了两种工况下EGR 冷却器仿真与实验的换热效率,如表6 所示。从对比可以看出,实际实验换热效率高于仿真值,偏差值均小于3%,仿真准确性较好。

表6 仿真与实验换热效率对比Tab.6 Comparision of Simulation and Experiment Transfer Efficiency

从以上结果对比可知,仿真数据与实验数据吻合度较高,所设计的EGR 冷却器满足设计要求,从实验实测结果显示该方案还具有一定设计余量,可以有效补偿实际使用过程中冷却器老化带来的换热性能下降。

5 结论

面向国Ⅵ排放标准的高要求,设计并制造了一款适用于某柴油机的EGR 冷却器。首先利用Ansys Fluent 流体仿真分析,对比了内翅片式与国内目前使用较少的打坑管式换热结构的EGR冷却器,再对选定结构进行换热性能优化,最后对优化后模型进行了实验验证,得到以下结论:(1)打坑管式和内翅片式冷却器换热性能均高于传统螺纹管式换热器,但内翅片式冷却器气侧压差仅为打坑管式结构的17.5%,考虑到应在保证换热性能的前提下,尽量降低压差,则内翅片换热结构优势明显;(2)通过调整翅片波纹幅值A 进行对比分析,优化后A=0.9mm 的冷却器经过通过仿真和实验验证,仿真和实验换热效率分别为86.43%和88.55%,性能符合设计要求,并具有一定设计余量;(3)最终产品达到了提升EGR 冷却器换热效率目的,且仿真与实验结果对比准确度较高,对于类似EGR 冷却器设计开发具有一定参考价值。