V 形槽微细切削泊松毛刺及切屑形态仿真研究

2020-11-23许志龙

李 煌,许志龙,皮 钧

(集美大学机械与能源工程学院,福建 厦门 361021)

1 引言

微结构化的功能表面以其优异的性能而在各种先进的科学和工业领域得到广泛应用,但是其性能受到其可行的制造方法的表面质量的严格限制[1]。现今结构化功能表面均采用单晶金刚石超精密切削,因其可以达到亚微米级精度以及纳米级表面质量[2]。增亮膜是液晶显示面板的关键功能部件,其表面均匀覆盖有V形槽,可以提高透光率,增加亮度和视角。采用微纳压印技术可以几近完美地将单晶金刚石超精密切削的V 形槽模具转印到增亮膜上,故增亮膜的光学性能取决于V 形槽模具的表面质量。对于超精密切削V 形槽来说,由于材料塑性侧流而积聚在顶端的泊松毛刺[3]成为影响其光学性能的主要因素。文献[4]定义材料形状比,从切屑干涉的角度研究V 形槽毛刺尺寸,研究发现减小材料形状比可以降低V 形槽毛刺高度的规律。文献[5]在不同切削深度下切削V 形槽并测量其泊松毛刺尺寸,发现最终切削深度不超过2 μm 时毛刺高度小于13.6 nm。文献[6]通过仿真研究了铝合金材料的泊松毛刺特性,最终的结论为切削深度越大,泊松毛刺尺寸越大。文献[7]利用有限元软件仿真研究矩形槽切削时得出毛刺高度随着进给速率的增加而增加的规律。但是上述研究乃至大多数的泊松毛刺研究均未分析V 形槽微细切削的特点以及从切屑的变形行为来研究V 形槽泊松毛刺的形成规律。

从V 形槽微细切削中切屑形态的角度分析V 形槽微细切削的特点,从而揭示泊松毛刺的形成机理,并且在精加工条件下,通过有限元模拟仿真不同刀尖夹角和切削深度并观察切屑形态变化,从而研究泊松毛刺的形成规律。

2 V 形槽微细切削特点

2.1 V 形槽微细切削切屑形态

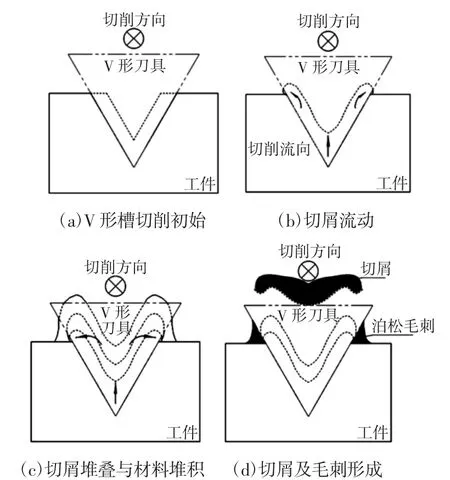

不同于单刃切削,V 形槽微细切削采用V 形尖刀双刃对称切削材料,故刀具两侧的切削刃均会受到压力的作用。对于第一步切削V 形槽,切削面形状为三角形,因其向轴线流动的切屑较多,故切屑厚度明显高于第二步切削V 形槽,因其切削面形状为V 形,如图1(a)所示。故可以推测,在相同切削深度下,切削面形状为三角形产生的泊松毛刺尺寸会大于切削面形状为V 形的。所以采用多步切削V 形槽是减少毛刺尺寸,提高表面质量的重要手段。在V 形槽微细切削的精加工过程中,两侧切削刃产生的切屑不断向上和向两侧流动并分别以堆叠的形式形成层状结构,如图1(b)所示;同时两侧的切屑也会相互干涉,导致整体的切屑形态为“心形”层状结构,如图1(c)所示;部分切屑沿着两侧流动,在V 形槽顶端造成材料堆积,最终形成泊松毛刺,如图1(d)所示。随着切削过程的进行,向两侧流动的切屑在V 形槽两侧顶部停滞,并与向轴线流动的切屑间产生断裂后发生分离,最终形成泊松毛刺。

图1 V 形槽微细切削过程中切屑及毛刺形成Fig.1 Chip and Burr Formation during Micro-Cutting of V-Groove

2.2 泊松毛刺的形成

在本研究中所提出的V 形槽切削的材料塑性侧流模型,如图2 所示。是基于对金属划痕试验的力学分析。V 形槽阵列的制造工艺在切削方向上与划痕试验类似,因为用于V 形槽加工的刀具与用于划痕试验的压头形状相似。对于V 形槽切削,材料的塑性侧流是导致泊松毛刺的主要原因,图2 中阴影部分即代表切削加工后残留在V 形槽顶端的泊松毛刺,V 形槽切削中的泊松毛刺高度与切削深度的关系由文献[8]给出:

式中:hb—泊松毛刺高度;h—切削深度;k1和k2参数可以通过超精密切削实验标定;X—材料的流变因子。(hb+h)/h 的比值越大,说明泊松毛刺越明显,并且(hb+h)/h 的比值是有关于流变因子X 的单调函数,即与lnX 成线性比例。流变因子X由文献[9]在材料流动划痕试验研究中给出:

式中:E—材料弹性模量;σ—平均流动应力,可由文献[10]计算;α—刀尖夹角;系数e 用于表示刀具前面和两边材料之间的强度差异,其大小与刀具前面的切屑厚度hc直接相关。由式(2)可知,X 的数值取决于 σ 和 e 值的变化。正如文献[11]在之前的研究中提到的,随着切削深度的减小,e 的值变小。

图2 材料塑性侧流模型Fig.2 Material Plastic Side Flow Model

结合式(1)、式(2)可知,泊松毛刺的高度除了与刀尖夹角α、切削深度h 直接相关之外,还与切屑厚度hc有关。所以这里的V形槽微细切削仿真主要针对这两个参数进行研究,以探究切屑厚度hc与泊松毛刺高度hb的关系。

3 微槽切削仿真

3.1 仿真设置

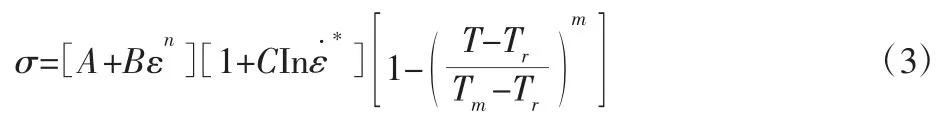

采用AdvantEdge 软件进行切削仿真,工件材料的本构模型选择Johnson-Cook 本构模型,其表达式为:

式中:σ—平均流动应力;A、B、n—材料应变强化项系数;C—材料应变速率强化项系数;m—材料热软化系数;T—工件材料的瞬时温度;Tr—室温;Tm—材料的熔化温度;ε—有效塑性应变;ε˙*—参考有效塑性应变率(通常取 1.0s-1)。

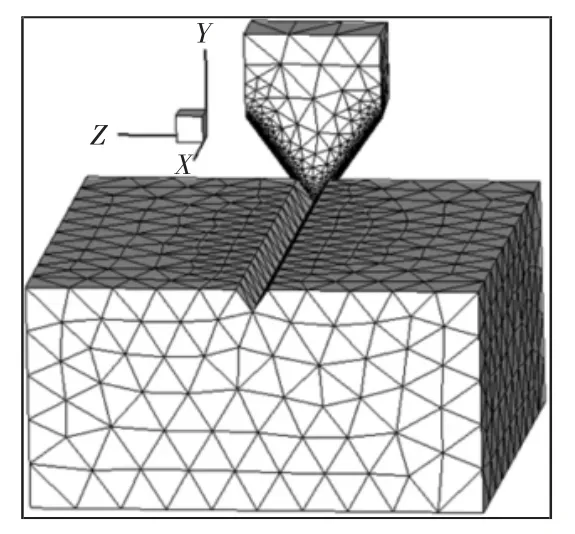

刀具材料为天然单晶金刚石,工件材料选择切削加工性能较好的黄铜C37700。黄铜的Johnson-Cook 模型材料参数,如表1所示。天然单晶金刚石以及黄铜的材料特性分别根据文献[12-13]来设定。在工件上预先设置有V 形槽用于研究精加工条件下的切屑变形情况,刀具和工件的相对位置,如图3 所示。切屑和工件的分离准则采用软件自带的网格自适应技术。

表1 黄铜Johnson-Cook 模型材料参数Tab.1 Material Parameters of Johnson-Cook Model of Brass

图3 刀具和工件三维切削模型Fig.3 3D Cutting Model of Tool and Workpiece

3.2 仿真参数选择

根据文献[14]研究,刀尖圆弧半径越小,越有利于减少毛刺,故刀尖应尽可能选择较小圆角,在仿真中选择尖角结构进行切削。因为在V 形槽切削加工中多采用仿形法,所以刀具前角选择0°,其余切削仿真参数的选择,如表2 所示。

表2 仿真参数选择Tab.2 Selection of Simulation Parameter

4 微槽毛刺的影响规律

4.1 切屑形态与泊松毛刺

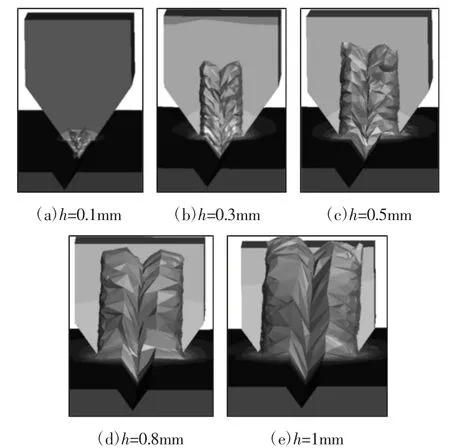

图4 不同切削深度下,V 形槽微细切削切屑形态Fig.4 Micro-Cutting Chip Deformation of V-Grooves at Different Cutting Depths

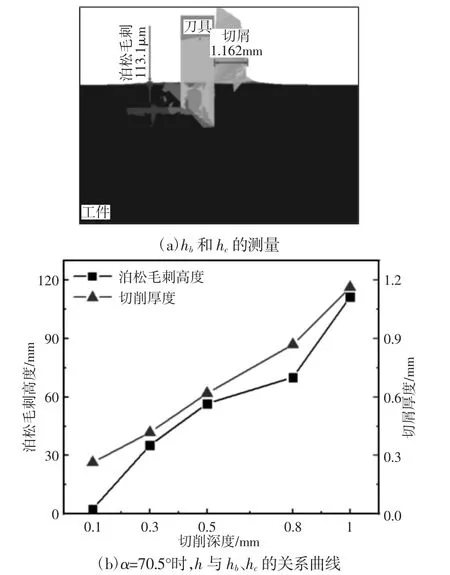

图5 切削深度h 与切屑厚度hc、泊松毛刺hb 的关系Fig. 5 Relationship Between Cutting Depth h and Chip Thickness hc and Poisson Burr hb

以刀尖夹角70.5°为例,在 0.1mm、0.3mm、0.5mm、0.8mm、1mm切削深度下,刀具切削到工件中部时的仿真结果,如图4 所示。与上述分析结果相同,均呈现出“心形”层状的切屑,但是所形成的切屑厚度有所不同。故测量了切屑厚度hc和泊松毛刺高度hb,测量方式,如图5(a)所示。切削深度h 与切屑厚度hc以及泊松毛刺hb的关系,如图5(b)所示。可知随着切削深度的增大,切屑厚度随之增大,泊松毛刺的尺寸也增大并且切屑厚度与泊松毛刺高度近似成同比例增加。所以切屑厚度的增加说明流向两侧的切屑也会增加,使得两侧的材料堆积增加,最终形成的泊松毛刺的尺寸也就越大。

4.2 刀尖夹角对泊松毛刺的影响

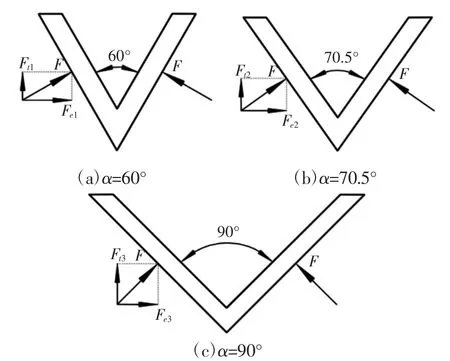

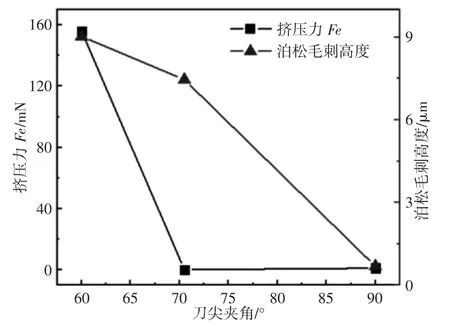

通过上述对泊松毛刺的分析可知,工件材料的塑性侧流是形成泊松毛刺的主要原因。在切削V 形槽时,由于V 形金刚石刀具的两条切削刃同步切削而成的切屑两侧相互挤压影响到切屑的流动,因此刀尖夹角的大小直接影响切屑两侧的干涉情况,即两侧的挤压力Fe,从而影响泊松毛刺高度。从V 形槽微细切削中切屑的受力可知,在相同侧面压力F 的作用下,随着刀尖夹角的增大,切屑所受到的横向挤压力Fe反而减小,挤压力Fe3为最小,如图6 所示。通过仿真并测量在切削深度为0.1mm 时,三种刀尖夹角切削仿真下的泊松毛刺高度,如图7 所示。仿真结果与上述分析结果吻合,即随着刀尖夹角α 的增大,挤压力Fe泊松毛刺高度明显降低。通过仿真结果,可以在泊松毛刺高度处于可接受的范围内合理地选择V 形槽夹角,这有利于提高其光学性能。

图6 不同刀尖夹角下,V 形切屑受力示意图Fig.6 Schematic Force Diagram of V-Shaped Chip under Different Include Angles

图7 刀尖夹角与平均挤压力Fe、泊松毛刺高度hb 的关系Fig.7 Relationship Between the Include Angle of the Tool and the Average Pressing Force Fe and Poisson Burr Height hb

5 结论

通过对不同刀尖夹角和切削深度的V 形金刚石刀具的仿真分析,得到如下结论:

(1)建立V 形槽微细切削切屑形态与泊松毛刺的关系,由仿真结果可知随着切削深度的增加,切屑厚度随之增加,并且泊松毛刺的尺寸也有所提高,所以减小切削深度有利于减小毛刺尺寸。

(2)通过改变刀尖夹角发现,刀尖夹角越大,在V 形槽侧面受到相同压力的情况下,切屑所受到的横向挤压力也就越小,泊松毛刺尺寸也随之越小。

(3)通过分析仿真结果,可以在泊松毛刺尺寸可接受的范围内,合理地选择切削深度和刀尖夹角,以达到最佳的光学性能和性价比。

(4)通过仿真模拟可以为后续实验参数的选择提供参考,从而减少进行大量切削实验的需要。