铁道客车风挡隔热试验台控制系统开发

2020-11-23吴焱明王联琦

吴焱明,盛 伟,王 浩,王联琦

(合肥工业大学机械工程学院,安徽 合肥 230009)

1 引言

随着我国的铁路客车的高速发展,对风挡的技术要求越来越高[1],铁路客车风挡的形式经过了不断的改进变得更加的成熟,其性能也得到了很大的提高,铁道客车常用的风挡形式有四种,铁风挡、橡胶风挡、密封式折棚风挡、密封式胶囊风挡。因为铁风挡和橡胶风挡缺点[2]比较明显,已经不满足现在的铁道客车的要求,逐渐的被淘汰。而密封式折棚风挡较好的解决了铁道客车的保温、隔热不良的问题,密封式折棚风挡出厂需要进行满足铁道行业标[3]的隔热性能试验。因此,设计了一种铁道客车风挡隔热试验台控制系统,该系统通过远程I/O 模块将温度传感器测量的数据发送给上位机,上位机显示并存储数据,同时将风挡的内部平均温度发送给温控器,通过温控器控温实现对风挡隔热性能的检测。

2 隔热试验台基本组成

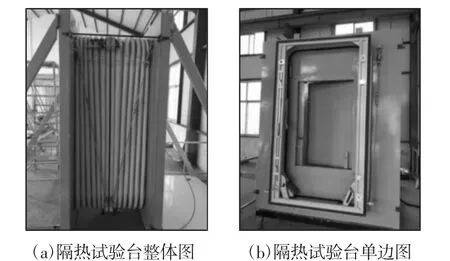

隔热试验台是由风挡安装架和温度传感器安装架及电加热器组成。风挡安装架分成两个,每个安装架上固定一个风挡,然后将两部分合并起来,两个风挡的对接框上安装有导向头和导向座用于准确定位,再由风挡内置的闸刀锁紧。风挡安装架的内部添加绝热材料,用来减少两端的漏热量,并在其中的一个风挡安装架上留出一个门,如图1(b)所示。方便将温度传感器的安装架和电加热器安放在风挡内部,试验时将门关闭,保证风挡处于完全密封状态。温度传感器安装架分成内部安装架和外部安装架,每个安装架上安装10 个温度传感器,经检定温度传感器在(0~100)℃量程内的精度等级为0.1%FS。

图1 隔热试验台实物图Fig.1 Physical Map of Heat Insulation Test Rig

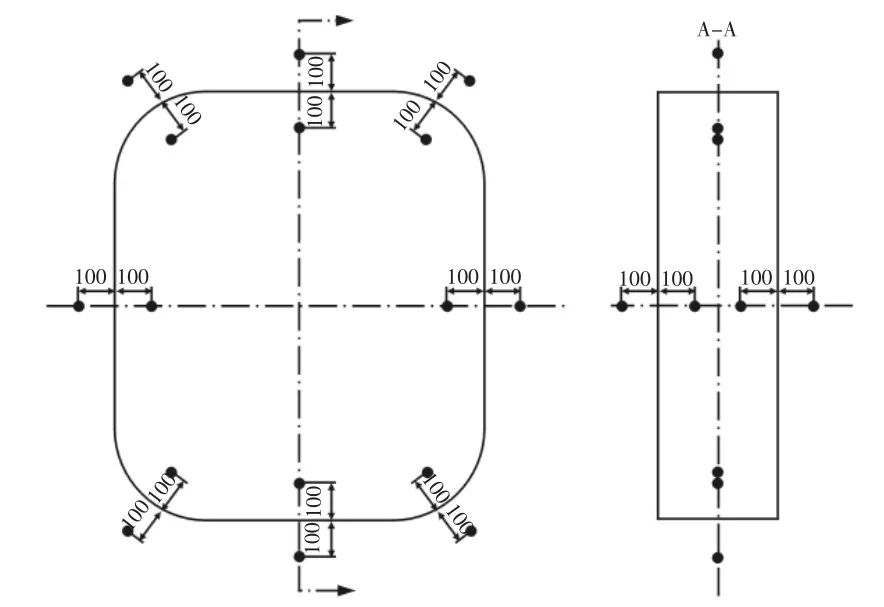

内、外测点的位置是相对应的,内部测点的位置分布,如图2所示。在风挡内部中央横断面的顶部、地板、两侧面的中心位置各布置1 个测点,两侧面与顶部、地板连接处各布置1 个测点,另外在两端部中心位置各布置1 个测点,总共有10 个温度测点。温度传感器测点距离风挡表面的距离为0.1m。

图2 温度测点位置分布图Fig.2 Position Distribution Map of Temperature Measurement Point

3 控制系统硬件设计

3.1 隔热试验系统结构及工作原理

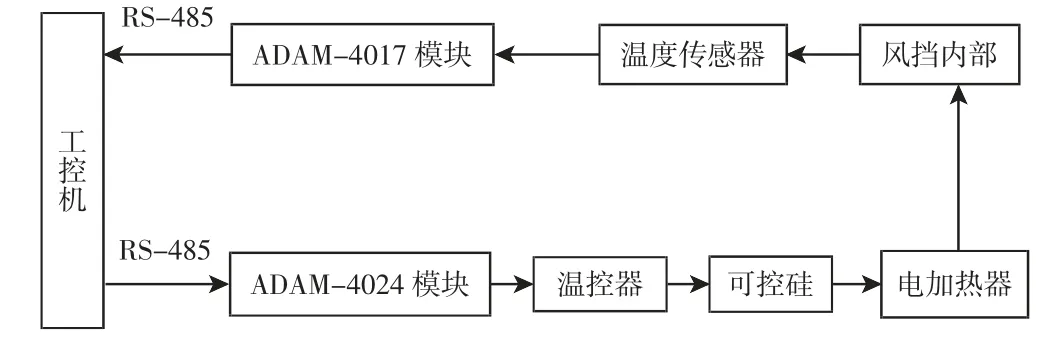

铁道客车风挡隔热试验系统主要由工控机、温控器、电加热器、温度传感器、远程I/O 模块等组成,如图3 所示。

图3 隔热系统结构框图Fig.3 Block Diagram of Heat Insulation System

将工控机作为隔热系统的控制中心,温度传感器将检测的温度数据通过模拟量输入模块ADAM-4017 传递给工控机,工控机对数据进行存储和处理。电加热器放在风挡内部进行加热,温控器通过PID 调节[4]控制可控硅的通断时间,改变电加热器的加热功率,使得内部平均温度达到设定温度,待风挡处于稳定传热状态下,再读取各个测点温度数据完成隔热试验。进行隔热试验时,将风挡试验台移到厂家提供的恒温房间,风挡外部平均温度控制在(22.5±0.5)℃,风挡内、外温差(25±1)K。

根据铁道行业标准,隔热系统试验需要进行三个步骤。第一步,在开始的加热期间,电加热器可以用不超过2 倍的预定加热功率进行加热。第二步,在风挡内部热稳定状态还没有建立之前,可以进风挡内移动电加热器的位置,每小时对试验数据进行1 次存储。第三步,风挡内部达到热稳定状态之后,每10min 记录1 次试验数据,并连续的记录12 组试验数据。根据电加热器的加功率和加热时间计算出平均加热功率以及对试验数据处理可以得到风挡内、外温差,将相关数据代入(1)式中计算风挡总平均传热系数,试验要求风挡的传热系数K≤5.0W/(m2·K)。

式中:K—风挡传热系数,单位为W/(m2·K);P—风挡内加热功率平均值,单位为(W);F—风挡传热面积,单位为(m2);Δt—风挡内外空气温差,单位为(K);K2—风挡两端封堵结构传热系数,单位为W/(m2·K);F2—风挡两端封堵结构传热面积,单位为 m2。

3.2 加热系统电路设计

加热系统电路设计,如图4 所示。是采用将温控器的三对触发引脚,引脚号为(11,12)、(13,14)、(15,16)分别和三个单向可控硅的引脚(4a,1a)、(4b,1b)、(4c,1c)相连接,每个单向可控硅的引脚2 和引脚3 短接。可控硅和二极管进行并联,二极管可以防止反向电动势损坏可控硅[5]。同时,在每个单向可控硅的引脚1和引脚3 上并联一个压敏电阻和阻容吸收回路,可以防止电网产生大量的电压脉冲干扰导致触发不正常和抑制可控硅关断产生的过电压损害可控硅。每个单向可控硅的引脚3 和电加热器的火线连接,三个电加热器的零线再短接起来,形成星型电路为电加热器提供220V 的工作电压。经过多次试验,将三个加热器安放在风挡内的合理位置,使得加热器加热时风挡内各处温度比较均匀稳定上升,减小内部各个测点温度的差异性。

图4 电加热器电路接线图Fig.4 Wiring Diagram of Electric Heater Circuit

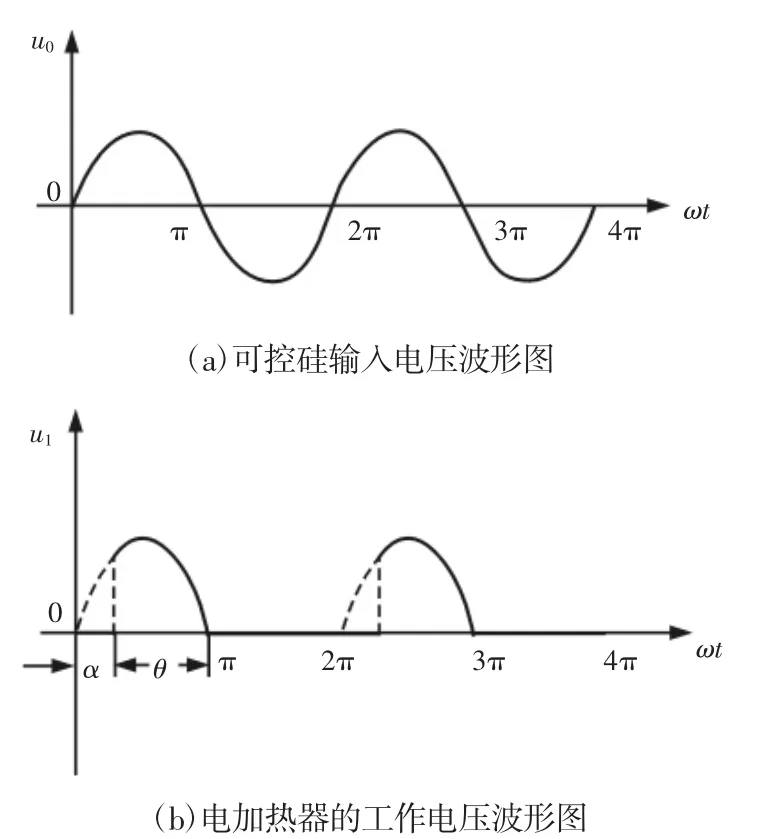

上位机通过模拟量输入模块将风挡内部平均温度发送给温控器,当风挡内部平均温度低于设定值温度时,温控器通过三对触发引脚(11,12)、(13,14)、(15,16)将触发电压传递给每个单向可控硅使其导通,电加热器得电进行加热升温。可控硅的输入电压波形,如图5(a)所示。输入电压为正弦交流电u0=sinωt,在每个2π 周期范围内,当u0>0 时,可控硅在触发电压下才可导通,电加热器得电开始加热。电加热器的工作电压波形图,如图5(b)所示。控制角α 为输入电压从0V到触发电压到来的电角度,导通角θ 为电加热器在每个周期内得到电压的电角度。温控器通过调整导通角θ 的大小改变电加热器的加热时间,通过调节加热功率实现控温[6-7],其中 α+θ=180°。

图5 电压波形图Fig.5 Voltage Waveform Diagram

4 控制系统软件设计

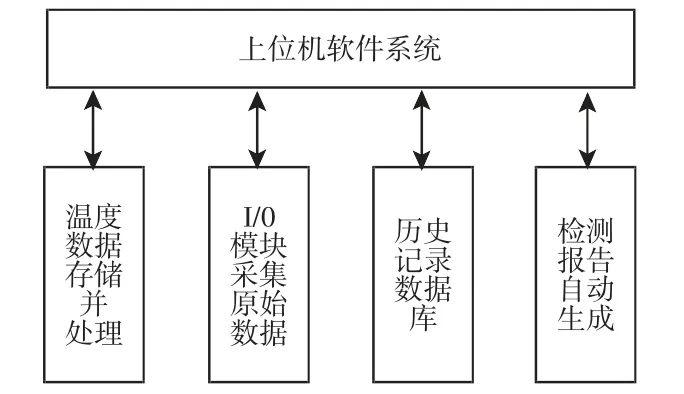

控制系统上位机程序通过C#语言来完成开发设计,是在.NET 平台上开发设计人机界面[8]。采用RS-485 串口通讯方式实现上位机和远程I/O 模块之间传递数据,并对数据进行处理和反馈。上位机软件系统设计采用模块化的思想[9],将其分为4 个模块包括温度数据存储并处理、I/O 模块采集原始数据、历史记录数据库、检测报告自动生成。控制系统软件程序设计结构,如图6 所示。

图6 控制系统软件程序设计结构Fig.6 Software Program Design Structure of Control System

(1)温度数据存储并处理模块。该模块用来存储温度数据并将内部平均温度反馈给温控器实现控温,同时显示风挡内部和外部共20 个测点的实时温度以及每个测点的内外温度差。(2)I/O模块采集原始数据模块。该模块是远程I/O 模块在电压模式下,将温度传感器检测的原始数据传递给上位机。(3)历史记录数据库模块。该模块是用来显示存储在数据库里的温度数据,可以进行添加、删除、修改数据。(4)检测报告自动生成模块。该模块是通过自动创建Word 的C#程序[10],自动填写温度数据和计算结果并且自动生成温度折线图,最后生成隔热试验报告。

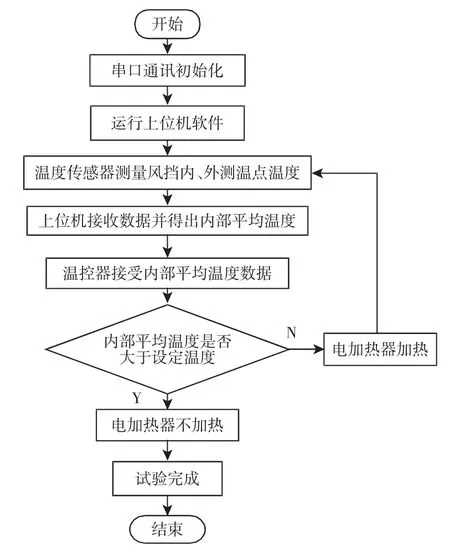

启动上位机软件,温度传感器将会对风挡内部10 个测点和风挡外部对应的10 个测点的温度数据进行采集,然后将测得的温度数据通过模拟量输入模块ADAM-4017 传递给上位机,上位机界面会显示内、外各个测点的实时温度和温度差,同时存储有效试验数据。上位机将内部平均温度通过模拟量输出模块ADAM-4024 传递给温控器,温控器控制电加热器加温到设定温度,记录试验数据。隔热系统的自动运行流程图,如图7 所示。

图7 隔热试验自动运行流程图Fig.7 Automatic Flow Chart of Heat Insulation Test

5 试验结果分析

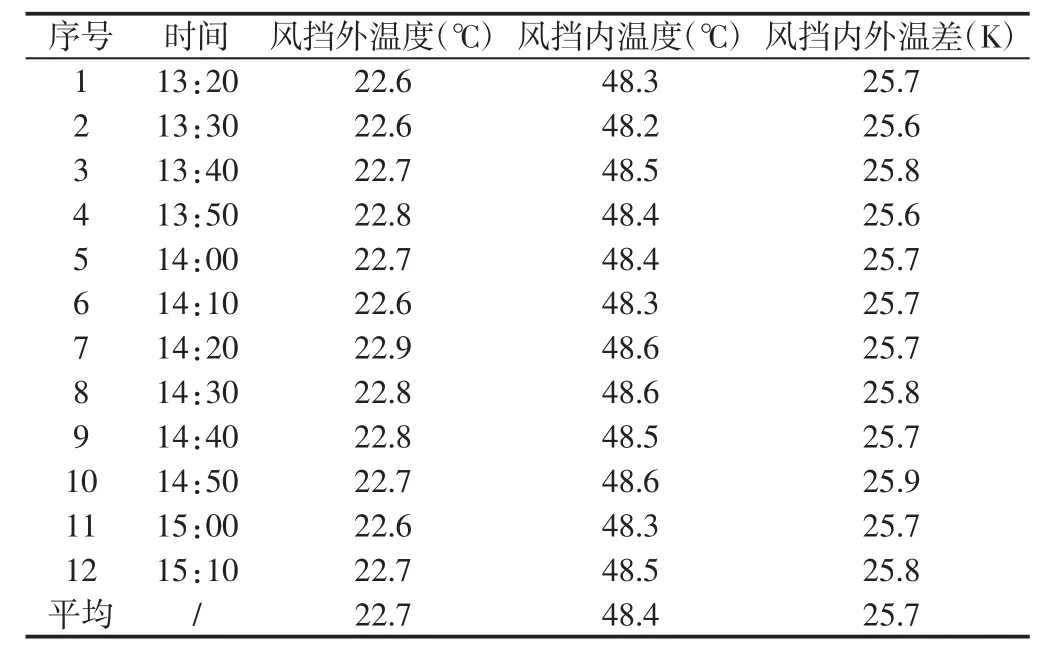

选取风挡处于稳定传热状态下所测得的12 组连续有效的试验数据,如表1 所示。得出风挡内外温差为25.7K,通过计算得出电加热器的加热功率平均值为1200W,风挡的有效散热面积为14.78m2,风挡封堵面积为0m2,封堵材料传热系数取0W/(m2·K),将这些数据代入式(1)得到风挡的传热系数为3.16W/((m^2·K))<5W/((m^2·K)),满足要求。

表1 风挡内、外温度数据Tab.1 Internal and External Temperature Data of Windshield

6 结语

铁道客车风挡隔热试验台控制系统已经完成了设计,能够实现对折棚式风挡隔热性能的检测。其控制系统以工控机为核心,利用温度传感器采集风挡各个测点的温度,将其进行存储和处理并以折线图的形式显示在上位机界面上。同时在检测试验完成后,自动生成隔热试验报告。该隔热检测系统的研发,提高了工厂的检测效率,可靠性好且运行稳定,具有良好的实用性。