往复压缩机气缸液击机理分析与对策

2020-11-23淡鹏

淡 鹏

(陕西兴化集团有限责任公司,陕西 兴平 713100)

1 引言

往复压缩机是用于石油、化工生产中不可或缺的系统设备,通常需要长时间高效运行以保证生产效率,因此其可靠性和安全性是往复压缩机性能要求的重要指标。但往复压缩机在运行过程中产生异响是较为常见的故障,需要立刻停机,进行故障排查。设备产生异响的类型不同,故障的原因也很多,通常需要维护人员逐一排查[1,2]。而因压缩机气缸积液造成内部液击的现象,通常采用压缩机常规性故障排查是最不易被察觉的[3]。因此造成故障维护成本和生产成本的大量增加,且对于处理较为复杂介质的往复式压缩机来说尤为重要。

目前对往复压缩机气缸积液的研究主要集中在发生液击现象的原因判断和采取的预防措施。由于缺乏对往复压缩机气缸积液成因和机理的研究,因此大部分研究仅停留在对出现液击后的解决办法进行经验型描述[4-6]。部分学者基于电磁波的时域反射原理设计了用于压缩机液击检测的导波雷达液位计,提高了压缩机积液的测量精度[7-8,10]。另外在压缩机发生液击时,通过研究活塞组件的动力学关系,从活塞组件结构上改进其抗液击能力[9]。

综上所述,国内外的研究成果大多在于预防压缩机工作过程中积液的产生和出现液击时的检测和处理方法,对积液造成的气缸内流场变化及对气缸内部的压力场影响研究较少。因此对某装置中采用的重整氢往复压缩机可能发生的积液问题进行分析,建立气液两相流场模型,分析压缩机运动学对气缸液击的影响,并给出相应的防液击的对策,以促进压缩机的快速故障诊断与维护。

2 热力学模型

在催化重整过程中,往复压缩机作为输送设备为某伴气工艺处理装置提供氢气。循环氢介质成分相对复杂,在受到环境、温度变化及压缩机运行过程中的压力变化时,烃类气体或少量水分在随气体被吸入压缩机气缸时发生液化。由于液体的不可压缩性,与正常的气体压缩相比,即使少量的液滴在活塞接近上止点时将产生瞬时高压现象,短时间内就会造成易损件(如气阀、活塞端部、曲轴、连杆等)的变形与损坏。这种现象被称为液击。但进入压缩机气缸的复杂气体是否必然导致液击产生,这通常取决于许多因素的相互作用,如输入气体的质量与成分以及压缩机运动学随时间的变化,气缸容积,以及压缩机的压缩比等。

2.1 积液现象分析

根据大量的参考文献和实际生产经验分析[3-5],用于化工生产环节的往复压缩机积液的产生主要包括两种情况。

压缩机一段入口介质较为复杂,常伴有丙烯、丙烷等烃类气体或含少量水蒸气。当气缸对介质进行压缩作用时,会有蒸汽凝结而导致气缸内形成液体积聚,即积液。

部分压缩机积液是由于润滑油的使用不当引起的。通常由于曲轴箱内的油液过多,造成曲轴和连杆在高速旋转时导致润滑油飞溅,部分少量润滑油可能被吸气管路吸入气缸,直接引起液击。

针对积液现象,通常的解决办法是在排气管路上安装气液分离装置,以期积液在气缸排气时将液滴一起排出。但该方法并不能完全杜绝液击的发生,因此通过数学建模来研究往复压缩机运动学对液击的影响和积液成因的显著性尤为重要。

2.2 模型建立

由于工艺生产需要,要求往复压缩机要提高排气量,因此必须提高曲轴的工作转速。同时气体流量也会发生变化,使压缩机出口压力增大,但入口压力基本保持不变,进出口压力比增大。为了得出热力学方程,做以下假设[9]:(1)输入的循环氢介质在整个气缸的控制体积内是均匀的;(2)气体质量的重力和动能被忽略;(3)由于平均速度小,气缸内气体介质的能量近似于气缸内部能量。

对于压缩介质来说,若在气缸内部产生积液现象,从流体流动的角度来说,可将此归为气液两相流动,在气缸压力的作用下,气液两相流动应满足能量与质量守恒定律[11]。

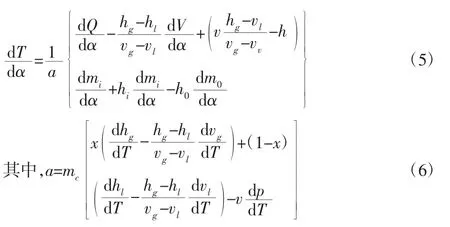

式中:U—气体介质的总内能;Q—气缸内由气缸壁到气体介质的热传递;Wn—气缸内气体介质做的功;hi—输出气体介质的比焓;mi—输出气体质量;ho—输入气体介质的比焓;mo—输入气体质量;mc—气缸内剩余气体质量;α—曲柄角。

为得到气缸内气液的相变模型,假设循环氢分子模型在压力的作用下是不可变的。

气液的相变模型可写为:

式中:v—比容;h—比焓,下标g 和l—表示饱和气体和饱和液体的性质;x—输入气体介质质量瞬时气缸容积,是曲柄角α 的函数;

由于压力p 可表示为温度T 的函数,即:

将等式(2)~式(4)代入等式(1)整理得到:

当气体介质进入压缩机气缸后,将存在两种可能性:气体介质中在压缩过程中从两相状态变为过热气体,或者部分成分被压缩成过冷液体。当第一种情况发生时,如式(2)推导的热力学模型发生。当出现气液两相状态时,按式(5)推导其气体性质。在液体压缩下,气缸压力可以达到非常高的值。这种情况称为液击。

由式(7)可知,当式中1/(vg-vl)>0,dV/dα 在压缩机压缩和排气过程中均为负,dmc/dα 在压缩过程中为0,在排气过程中为负,dT/dα 在压缩过程中始终为正,因为压力增加,dvg/dT 为负,由于饱和液体相对于温度不会改变其比容,所以dvl/dT 可忽略不计。因此,dV/dα 是式(7)中唯一导致气缸内介质质量下降的项。因此气缸压缩过程中若出现液击时,介质气体质量的变化。

3 往复压缩机液击分析与解决对策

用上述热力学模型模拟循环氢往复压缩机某工况条件下气缸壁所受压强的变化情况,设定气体介质处于气液两相性,工况数据,如表1 所示。

表1 循环氢压缩机某工况特性数据表Tab.1 Characteristic Data of a Working Condition of a Circulating Hydrogen Compressor

3.1 往复压缩机液击机理分析

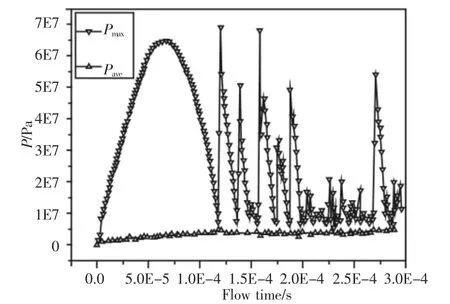

对式(2)、式(5)进行积分即可确定气缸内介质的温度和质量,结合表1 中的技术参数,利用Matlab 进行求解,绘制气缸内平均气体力和气缸壁可能受到的最大液击压强与气体压缩过程之间的关系,如图1 所示。可知,当气缸进口压力增加,即气体注入时,若发生积液现象,将产生气液两相交变引发的剧烈相变过程,液击对缸壁的冲击逐渐增强,冲击压强将为平均气体压强的指数级;随着气体流量的逐渐增强,液击呈短时剧烈脉动状态,其表现为压缩机在运行过程中会发生异响,且无法准确判断异响位置,瞬时压强依然很大,将对缸壁、活塞端部、气阀造成敲击破坏,同时持续作用将对连杆和活塞杆产生交变应力作用,使之变形或断裂。

图1 气缸壁所受平均气体压强与最大液击压强分析结果Fig.1 Average Gas Pressure and Maximum Liquid Pressure on the Cylinder Wall

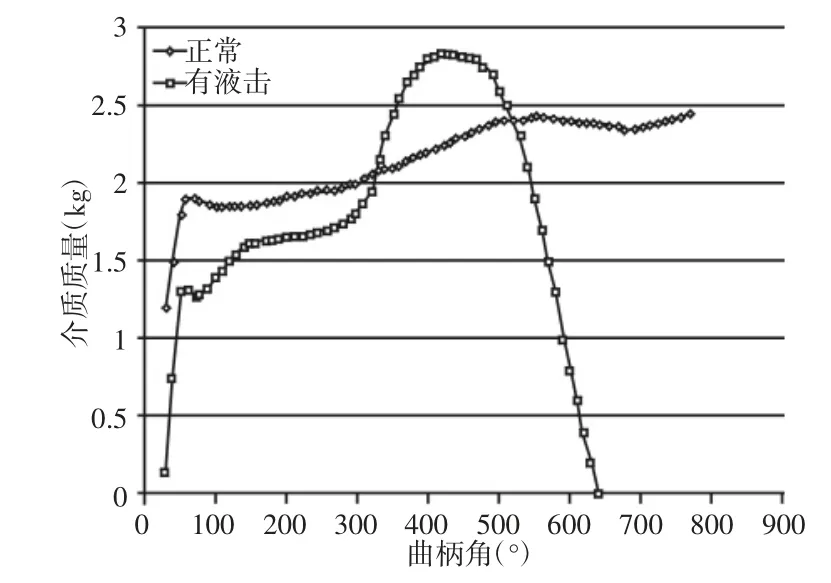

应用式(7)模型来模拟在介质进入气缸的初始质量在压缩过程中质量梯度变化,如图2 所示。由图2 可知,除输入端介质的初始质量在压缩过程中发生较大变化,正常情况下,随着压缩过程逐渐变得平稳。但当介质处于气液二相饱和输入压缩机时,少量介质成分开始液化,造成质量梯度斜率变大,这时容易发生液击。因此,为了避免气体介质中液体成分的增加,通常采用压缩机冷却水管路传递热量或逐级压缩方法降低气缸容积的梯度。

图2 压缩机运行时气缸内介质质量Fig.2 Medium Quality in Cylinder When the Compressor is Running

3.2 相关解决对策

根据以上分析可知,气体介质质量项的变化与气缸压缩过程中发生液击现象关系密切,针对压缩机产生液击故障的处理办法,常见的做法是在排气管路安装气液分离装置,确保在气缸排气时使液体能被分离出来,但该装置只能用于排气管路的气液分离,不能保证复杂介质在气缸内不形成积液。因此针对气缸入口积液,可采用设积液收集装置的防液击缸盖,是解决这一问题的有效途径之一。使压缩机在运转时,能自动收集气缸腔内产生的积液,选用导波雷达液位计可检测液体量[7],并实现积液的密闭回收。

在此方法的基础上,仍需以下措施保证压缩机的运行安全[6]:(1)在排气管路上加装气液分离器,并保证分离效果;(2)加大活塞止点间隙,以缓解液击对各易损件的冲击。(3)控制润滑油的用量,防止润滑油被吸入气缸导致的液击。

4 结论

基于热力学方程对往复压缩机的输入气体介质的气液两相流进行建模,分析液击产生时气缸内流场压力变化及气体的质量变化与液击的关系。根据模拟结果结合实际情况可得到以下结论:(1)气缸中发生的液击是由混入气体中的部分液体介质造成,一种情况是在压缩进气过程中直接输入过冷液体,如压缩机冷启动时,但这种情况很少见;另一种情况是介质两相混合在压缩过程中转化为液体;(2)在气缸压缩过程中发生液击是多种因素造成的,如输入介质的初始质量、介质与气缸之间的热传递、压缩过程的运动学等。根据热力学分析,当气体介质气液二相饱和时将导致介质混合物中液体成分的增加,引起气缸内介质质量梯度的剧烈变化;(3)由于液击现象与输入介质的质量变化关系密切。经分析可知,为避免积液的产生,应考虑逐级压缩以减小气缸容积梯度的方法,配合气液分离装置,解决缸内积液问题,从而有效保证生产的安全运行要求。