单片机控制下的波形机械弹簧片变形检测技术

2020-11-23王慧

王 慧

(1.河南工业职业技术学院机电自动化学院,河南 南阳 473000;2.华中科技大学,湖北 武汉 430074)

1 引言

波形机械弹簧片变形检测,是当前机械测试领域较为重要的内容,但是,我国相关技术以人工检测为主,效率低,并且由于人工参与,控制误差也较大[1-2]。弹簧片的波动形变形测量,直接影响机械型设备的实用寿命周期,且前者的变化幅度越大,后者的应用时间周期越短。以人工方法进行检测,在微弱波形感知方面的能力较弱,所能承载的波动形变量极值条件也始终达不到理想数值水平。为解决此问题,引入单片机控制原理,在单片机模块、反馈电路两类设备元件的支持下,建立必要的关联性分析模型,再通过确定波形连接点质量参数的方式,计算弹簧片的真实形变失效差,实现单片机控制的波形机械弹簧片变形检测技术优化。

2 单片机结构及控制模型分析

单片机执行结构包含单片机模块、波形反馈电路两部分,以有限元加载控制量作为约束条件,具体搭建方法如下。

2.1 单片机控制模块逻辑设计

单片机模块是单片机组织中的主要控制元件,由运算器、控制器、主要寄存器构成,主要包含单片机转换器、OUTA 芯片、OUTB 芯片、VSS 引脚、AL 插口等多部分,如图 1 所示。其中,单片机主机作为单片机模块的核心搭建结构,能够较好顺应机械弹簧片的波形变化行为,可分别以波峰和波谷数值作为记录节点,生产两份数据记录信息脚本,且可以借助既定传输信道,将这些信息反馈给OUTA 芯片和OUTB 芯片,进而建立与控制主机的物理连接。OUTA 芯片是机械弹簧片波峰数值存储元件,可按照时间顺序排列所有信息参量,在接收到单片机控制元件的调用指令后,筛选现有信息中的有价值数据,再经由反馈信道传输回控制主机端[3]。OUTB 芯片是机械弹簧片波谷数值存储元件,按照时间顺序排列信息参量,同时接收单片机控制元件和OUTA 芯片的调用指令,但每次只能借助反馈信道输出一个与相应波峰值匹配的波谷数据。VSS 引脚与单片机控制元件相连,是调用指令信息的唯一传输通道,与AL 插口保持相反的执行作用原理,前者负责接收一切与机械弹簧片波形峰谷值相关的信息参量,后者则作为指令输出通道,将所有未完全消耗的数据信息传送至其它单片机元件之中。

图1 单片机模块结构图Fig.1 Structure Diagram of Single Chip Microcomputer Module

2.2 波形反馈电路的设计

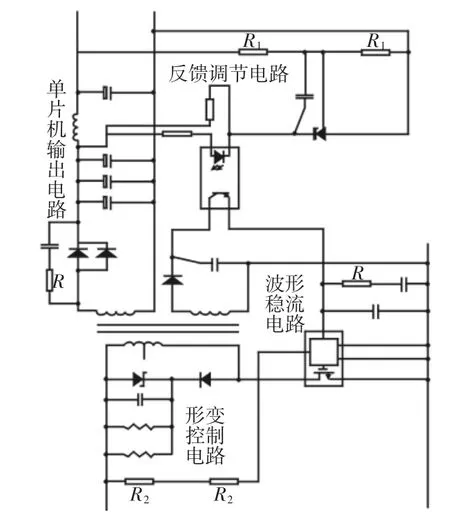

波形反馈电路能够直接干扰单片机模块的执行连接状态,是整个变形检测过程中的唯一电子输出元件,由反馈调节、单片机输出、波形稳流、形变控制四个分级电路组织共同组成。波形稳流电路位于单片机波形反馈主电路中部,起到承上启下的调节作用,在负载电阻R 电量变化作用的同时,聚集处于分流状态的单片机电量,并传输至其它各级消耗电路之中。单片机输出是波形反馈电路的主要调节作用结构,连接反馈调节单元与波形稳流单元,其中不包含大功率的波形消耗元件,仅能在小范围内改变机械弹簧片所承载的形变电压[4-5]。形变控制单元位于单片机波形反馈电路最底层,具备较强的电量整合能力,可存储其它分级结构中未完全消耗的传输电压或电流,从而影响机械弹簧片波形动量的实际变化情况,如图2 所示。

图2 单片机波形反馈电路图Fig.2 Single Chip Microcomputer Waveform Feedback Circuit Diagram

2.3 形变加载控制量计算

形变加载控制是指单片机模块对机械弹簧片波峰、波谷值的调节限制作用,能够影响单片机波形反馈电路中的电量输出运载情况,通常情况下,前者对于波动参量的调节效果由上行、下行两部分共同组成,但无论哪一种形变控制行为对电路的反馈输出调节作用效果均为正向促进[6]。单片机模块对机械弹簧片波峰的调节限制作用,也叫形变加载控制量的上行作用条件,受到变形波宽度r1、形变曲率条件q1的共同影响。变形波宽度是指机械弹簧片两个相邻波峰之间的最大距离数值,不会无限制增大,但不收变形检测时间的干扰影响。形变曲率条件是指机械弹簧片变形波的晃动频度数值,由于整个变形检测过程中电量始终保持多变性输出状态,故该项指标条件的数值表现形式可以不唯一。单片机模块对机械弹簧片波谷的调节限制作用,也叫形变加载控制量的下行作用条件,受到弹簧片劲度系数k 及变形波深度l1的共同影响。弹簧片劲度系数是干扰机械波形产生形变的最主要条件,但该项数值属于结构体的本质化属性,不受其它外界物理量的干扰影响。变形波深度是指单一形变区间内,弹簧片波峰与波谷值之间的最大物理距离,与单片机结构的输出控制效果保持相同的作用变化趋势[7]。联立上述物理量可将单片机结构的形变加载控制量计算结果表示为:

式中:y—机械弹簧片波峰数值的波动行为权限;y′—与y 相关的补充说明条件;I—机械弹簧片波谷数值的波动行为权限;I′—与I 相关的补充说明条件。

3 波形机械弹簧片的变形检测方法

在单片机结构及相关数值控制模型的支持下,按照波形连接点质量参数计算、弹簧片形变失效差确定、机械检测误差设置的处理流程,实现基于单片机控制波形机械弹簧片变形检测方法的顺利应用。

3.1 波形连接点的质量参数

波形连接点特指与机械弹簧片作用原点变形原理相同的单片机节点组织,受到核心检测主机的控制调度,在单位时间内,属于波形连接点范畴内的所有物理节点均保持相同的变形运动趋势。若不考虑因机械弹簧片拉伸过度而造成的变形检测误差问题,波形连接点质量则成为影响单片机最终控制效果的唯一物理参数指标[8]。所谓波形连接点质量参数也叫单片机节点组织变形受控质量参数,受到机械弹簧片变形波动量、单位控制时长、参与连接点个数三项物理量的直接作用影响。机械弹簧片变形波动量常表示为β,是单片机控制影响下,对变形检测结果造成直接影响的物理干扰量,与其它系数指标不同的是,该项参数不受除弹簧片介质属性外其它限制条件的作用,是一项相对独立的数据参数条件。单位控制时长常表示为,不随单片机控制时间的延长而出现明显的增减行为,在整个机械弹簧片变形检测处理的过程中,该项物理量是稳定性最强的数值化指标条件。参与连接点个数会随机械弹簧片形变量的增加而不断增大,直至与单片机的波形影响控制作用完全相等,但最大边界数值始终不会超过数值χ˙。在参与连接点个数等于最大作用数值的前提下,联立式(1),可将机械弹簧片的波形连接点质量参数计算结果表示为:

式中:d—机械弹簧片波形变动组织在单片机控制结构中所占的调节比例系数;p′—变形检测的平均作用权限参量;R—幂次项检测处理指标。

3.2 弹簧片的形变失效差

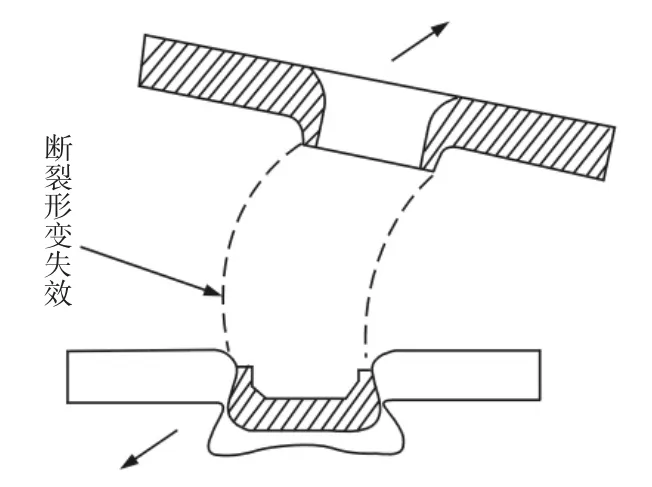

弹簧片形变失效是相对于波形连接点质量参数而存在的过程性变量,因初始条件、终止条件之间存在明显的极化误差,故该项物理量在大多数计算过程中只以失效差的形式存在。从单片机控制实效性的角度来看,弹簧片形变失效差的作用形式与模型化适量参数类似,都是从初始波形方向指向终止波形方向,且在整个形变过程中失效法则的作用标度始终不发生改变[9-10]。基本的弹簧片形变失效差分为断裂式、聚合式两种类型。其中,断裂式弹簧片形变失效差能根据波形连接点质量参数计算结果,影响检测波峰值的最远所及边界值,从而约束机械检测误差的最大数值分度,如图3 所示。

图3 断裂形变失效Fig.3 Failure of Fracture Deformation

聚合式弹簧片形变失效差能根据波形连接点质量参数计算结果,影响检测波谷值的最远所及边界值,从而约束机械检测误差的最小数值分度,如图4 所示。

设k1代表机械弹簧片波形的断裂式形变条件,k2代表机械弹簧片波形的聚合式形变条件,联立式(2),可将弹簧片形变失效差计算量表示为:

式中:f′—弹簧片所承载的断裂形变检测系数;φ—弹簧片所承载的聚合形变检测系数—必要检测向量的补充说明条件。

图4 聚合式形变失效Fig.4 Polymer Deformation Failure

3.3 机械检测误差

机械检测误差是指在不干扰单片机控制效果的情况下,弹簧片结构所能承受的最大波形偏差量影响结果。在既定检测时长内,该项物理量同时作用于机械弹簧片的变形波峰与波谷值,但只作用于两类物理量的外在表现行为,不从根本上产生任何不利于弹簧片拉伸或收缩的作用效果。若以机械弹簧片的自然长度作为初始长度考量条件,机械检测误差的实际数量值则受到单片机控力分量、弹簧片波形作用曲度的直接影响[11]。单片机控力分量由水平、竖直两个物理方向共同组成,通常情况下,F1(水平分力)对机械弹簧片相邻波形起到延伸扩张的作用影响,F2(竖直分力)对机械弹簧片波形峰谷值间距起到延伸扩张的作用影响。弹簧片波形作用曲度常表示为ρ˙,不受其它物理量的干扰影响,但会随机械弹簧片检测波形的变化而出现一定幅度的增大或较小。在上述物理量的支持下,联立式(3),可将机械检测误差的数值计算结果表示为:

至此,完成所有数值处理及前期搭建准备,在确保单片机处于良好输出控制状态的情况下,实现新型波形机械弹簧片变形检测方法的应用与设计。

4 技术应用与检测

为突出基于单片机控制波形机械弹簧片变形检测方法与传统Bootloader 检测手段间的实用差异性,设计如下对比实验。以弹性形变良好的机械弹簧片作为实验对象,分别以搭载新型变形检测方法、传统Bootloader 检测手段的实验主机作为实验组、对照组记录元件,闭合所有器材设备,研究既定实验时间内,相关波形检测指标的变化情况。

4.1 实用检测环境

为方便实验组、对照组检测行为的同时实施,机械弹簧片的物理体积相对较大,且整个实验装置包含多个独立的弹簧片设备,各个组织结构间也不具有明显的干扰影响作用。

图5 机械弹簧片Fig.5 Mechanical Spring Plate

图6 检测记录环境Fig.6 Test Record Environment

4.2 微弱波形感知范围

微弱波形感知数值对延长机械型设备的实用寿命周期起到反向促进作用,通常情况下,前者的数值结果越大,后者的使用时间越短,反之则越长。下图反应了既定实验周期内,实验组、对照组微弱波形感知数值的具体变化情况,如图7 所示。

图7 微弱波形感知范围对比图Fig.7 Comparison of Weak Waveform Sensing Range

由图7 可知,随着实验时间的延长,实验组、对照组微弱波形感知均出现一定幅度的下降趋势,从最大值角度来看,实验组的0.47μm 低于对照组的0.61μm,从最小值角度来看,实验组的0.41μm 依然低于对照组的0.57μm。综上可知,基于单片机控制波形机械弹簧片变形检测方法更能抑制微弱波形感知范围的上升趋势,有益于延长机械型设备的实用寿命周期。

4.3 波动形变量最大承受值

波动形变量承受值也能影响机械型设备的实用寿命周期,且二者间的作用效果保持为正向延长,即波动形变量承受值越大,机械型设备的实用寿命周期也就越长。下图为实验组、对照组波动形变量承受值在60min 实验时间内的具体对比变化情况。分析表1可知,实验前期实验组波动形变量承受值基本保持稳定,第30min 开始,连续出现两次极值上升趋势,最大值达到9.77μm,区间性极值状态结束后,又开始逐渐下降。

表1 实验组波动形变量承受值Tab.1 Tolerance Value of Wave Shape Variable in Experimental Group

表2 对照组波动形变量承受值Tab.2 Tolerance Value of Wave Shaped Variable in Control Group

分析表2 可知,实验前期对照组波动形变量承受值一直不断上升,直至达到最大值4.78μm,但依然远低于实验组极值9.77μm,第25min 出现一次明显的下降行为后,又开始逐渐上升,直至达到4.60μm 开始出现一个相对稳定的变化状态。综上可知,基于单片机控制波形机械弹簧片变形检测方法可有效促进波动形变量承受值的提升,充分延长机械型设备的实用寿命周期。

5 结语

在单片机控制原理的支持下,波形机械弹簧片变形检测方法改善了传统Bootloader 检测手段波动形变范围不精准的问题,增设单片机模块与反馈电路,通过计算加载控制量的方式,确定波形连接点的质量参数及弹簧片的形变失效差指标,再按照检测误差标准,细化各项数值参量的具体应用边限范围。实验检测结果表明,在微弱波形感知数值范围出现缩小的同时,波动形变量承受值开始快速增大,从根本上改善了机械型设备实用寿命周期不达标的问题,可将其应用于实际。