树脂CBN 砂轮修整条件的多指标正交模糊优化研究

2020-11-23师超钰朱建辉李少杰赵延军

师超钰 ,朱建辉 ,李少杰 ,赵延军

(1.郑州磨料磨具磨削研究所有限公司,河南 郑州 450001;2.超硬材料磨具国家重点实验室,河南 郑州 450001)

1 引言

树脂CBN 砂轮具有自锐性好,磨削力小,磨削温度低,加工表面质量好等优良特性,而且CBN 与铁族元素的化学惰性强[1],因此在黑色金属、硬脆材料等的超精密磨削加工中,树脂CBN 砂轮有着极其广泛的应用市场[2]。

为了消除砂轮钝化对磨削加工质量的影响,保证精密加工精度,需要对砂轮进行修整。修整有整形和修锐两个作用,树脂CBN 砂轮修整难度较高,应用中形成了多种多样的修整方式,主要有磨削修整[3-4]、超声修整[5]、激光修整[6]、电加工修整[7]等,出于成本、效率和质量的综合考虑,目前工程应用最广泛的是磨削修整法。但是,磨削修整涉及的工具、参数等条件较多[8],针对修整效果和磨削质量与修整条件的规律关系缺乏系统性研究,制约了树脂CBN 砂轮优良性能发挥和工程应用前景推广。

修整是影响树脂CBN 砂轮推广应用的关键一环,修整影响砂轮精度和地貌,进而影响磨削效果。为了充分考虑砂轮修整因素和磨削过程间的不确定性关系,首先提出砂轮形貌特征量化评价指标,再运用正交试验和模糊数学理论[9-10]对修整条件进行优化分析,构建多因素、多指标修整条件—磨削性能模糊评价模型,探究砂轮修整和磨削效果影响因子分布规律,从而对CBN 砂轮修整条件的选择和工程应用提出指导性建议。

2 试验方案设计

2.1 试验方法

在MM7120 平面磨床开展树脂CBN 砂轮的修整-磨削试验。采用电主轴驱动不同的修整轮在不同参数下对磨修整同一CBN 砂轮,修整完成后检测砂轮修整去除效率和修锐效果;然后在固定磨削参数下开展平磨试验,工件材料选择W18Cr4V 高速工具钢HRC61.5~62.5,检测砂轮磨削比和磨削表面质量等磨削性能。主要修整和磨削参数,如表1 所示。

表1 试验参数Tab.1 Experimental Parameters

2.2 正交试验方案

针对修整速比、修整切深、修整轮磨料粒度、修整轮硬度、修整轮磨料类型共5 个修整条件因素开展正交试验,选择各因素在生产应用上的常见水平进行组合优化,设计混合正交试验方案L18(6×34),如表 2 所示。

表2 正交试验方案Tab.2 Orthogonal Experimental Scheme

2.3 试验指标检测

利用激光位移传感器精密测量修整后砂轮层去除厚度量,可用该厚度量作为反映砂轮修整去除效率的指标;利用激光位移传感器检测砂轮表面形貌,设计算法处理出砂轮表面AH 值,如图1 所示。可以综合反映砂轮表面磨粒出露高度和修锐效果,实现砂轮形貌特征量化评价。利用激光位移传感器精密测量磨削后砂轮层损耗厚度,转换为砂轮损耗体积量后计算砂轮磨削比;利用粗糙度仪测量工件表面粗糙度Ra;利用高频功率计监测磨削时主轴功率。由于磨削功率越大越易出现振纹、烧伤和变质层,所以本试验中用工件表面Ra 值和磨削功率作为综合反映磨削质量的指标。

图1 砂轮表面AH 参数计算示意图Fig.1 AH Parameter Calculation Principle on Grinding Wheel Surface

3 试验结果与分析

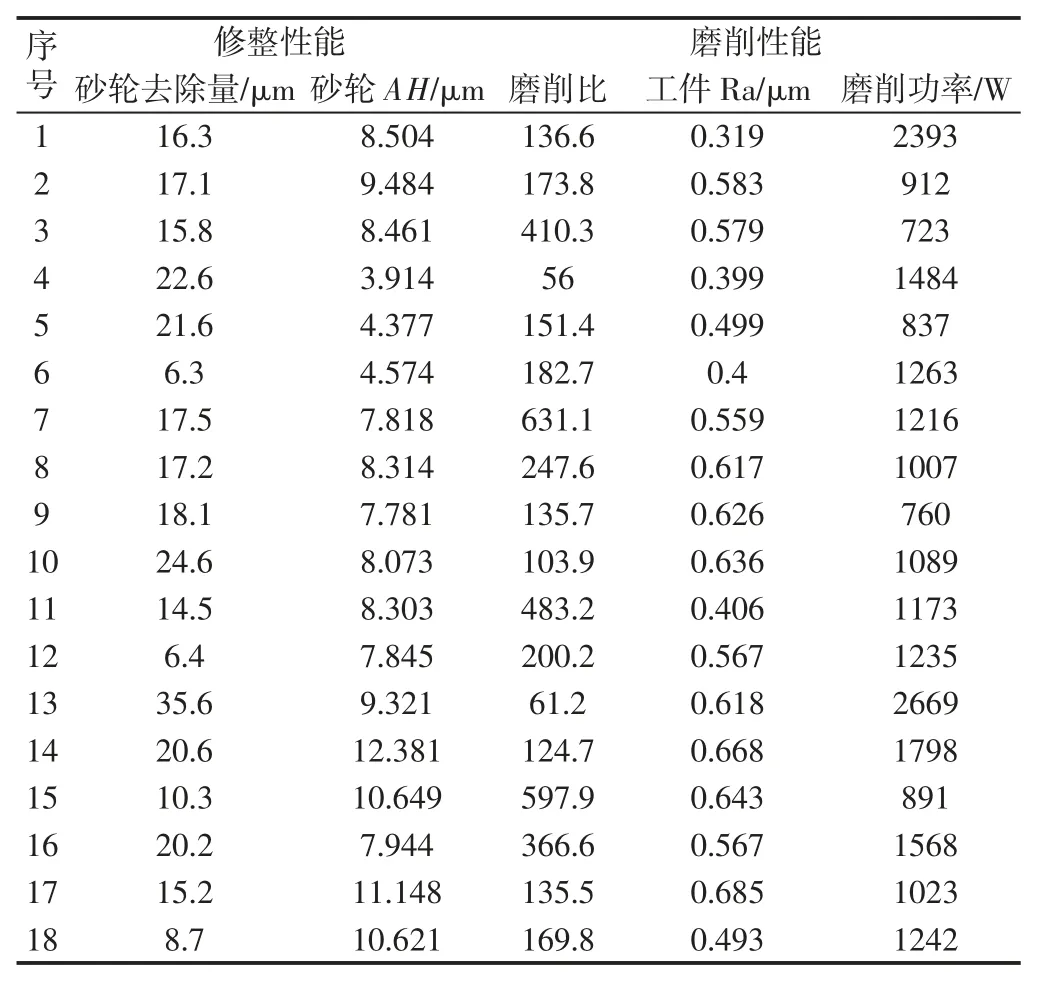

将18 组试验检测的修整性能(修整去除效率、修锐效果)和磨削性能(磨削比、磨削质量)指标汇总结果,如表3 所示。

表3 正交试验结果Tab.3 Orthogonal Experimental Results

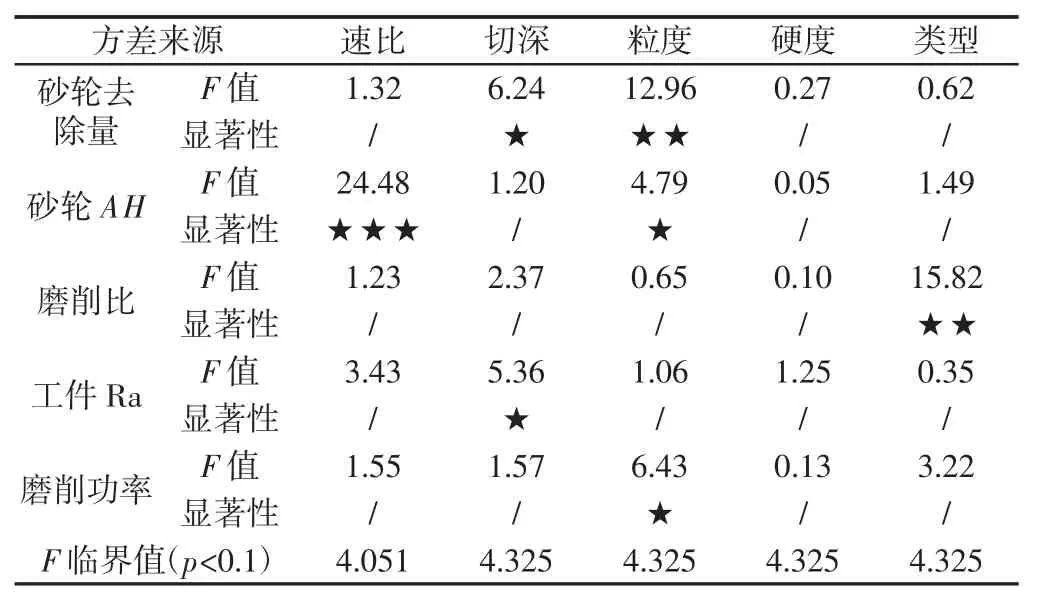

利用方差法分析各因素对性能指标影响的显著程度及主次关系,再利用极差法分析各因素水平对性能指标的影响规律。各试验指标影响因素的方差分析结果,如表4 所示。

表4 试验各指标的方差分析结果Tab.4 Variance Analysis Results of Experimental Indexes

3.1 修整去除量影响因素分析

由表4 可知,各因素影响砂轮去除量显著程度由大到小为:粒度>切深>速比>类型>硬度,其中,粒度和切深是影响砂轮去除量的显著因素,而修整轮类型和硬度的影响则很小。

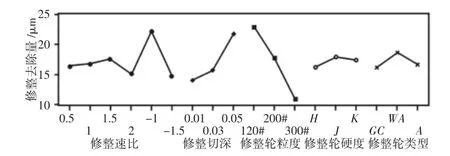

根据极差法做出各因素水平对修整去除量影响的直观分析图,如图2 所示。可见,修整轮粒度的极差最大,且粒度越粗,修整去除量越大;切深和速比的极差也较大,切深越大,修整去除量越大;速比为-1 时,修整去除量最大;修整轮类型和硬度的极差很小,对修整去除量的影响不明显。修整去除量为偏大型指标,该值越大则代表修整效率越高,修整优方案应为:粒度120#、切深0.05mm、速比-1。

图2 修整去除量影响因素直观分析图Fig.2 Visual Analysis Diagram of Factors Influencing Dressing Removal

3.2 修锐效果影响因素分析

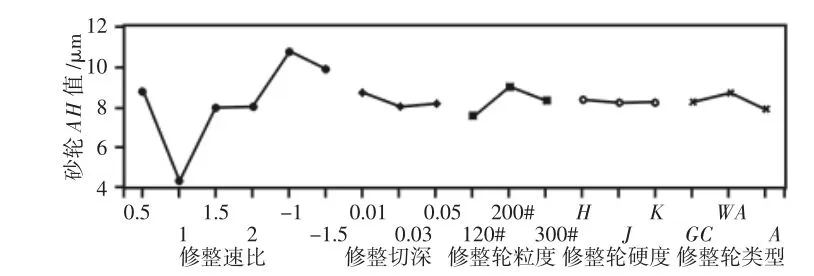

各因素影响砂轮AH 值的显著程度比较:速比>粒度>类型>切深>硬度,其中速比和粒度是影响砂轮AH 值的显著因素,尤其速比对该指标起主要决定作用,而修整轮硬度的影响非常小。

各因素水平对砂轮AH 值影响的直观分析图,如图3 所示。可见,速比的极差远大于其它因素的极差值,且速比-1 时砂轮AH 值最大,速比1 时砂轮AH 值最小;修整轮硬度的极差很小,对砂轮AH 值影响微弱。砂轮AH 值为偏大型指标,该值越大则代表砂轮表面磨粒出露高度越大,修锐效果越好,修整优方案应为:速比-1、粒度200#、类型WA、切深0.01mm。

图3 砂轮AH 值影响因素直观分析图Fig.3 Visual Analysis Diagram of Factors Influencing AH Parameter

3.3 磨削比影响因素分析

各因素影响砂轮磨削比的显著程度比较:类型>切深>速比>粒度>硬度,其中修整轮类型是影响磨削比的显著因素,而修整轮粒度和硬度的影响则很小。各因素水平对磨削比影响的直观分析,如图4 所示。修整轮类型的极差最大,棕刚玉(A)修整轮修整后磨削比明显优于白刚玉(WA)和绿碳(GC)修整轮;修整切深越大,则磨削比越小;速比1.5 时磨削比最大。因此修整优方案应为:类型A、切深0.01mm、速比1.5。

图4 砂轮磨削比影响因素直观分析图Fig.4 Visual Analysis Diagram of Factors Influencing Grinding Ratio

从图5 修整后CBN 砂轮表面形貌照片发现,GC 修整后大部分CBN 磨粒均被磨平,出现明显大平面;WA 修整后也存在轻微磨平现象;而A 修整后CBN 磨粒表面粗糙,有较多切削微刃。从图3 可知,WA 修整后CBN 磨粒出露更高,造成磨削时CBN更易脱落,磨削比较小;GC 修整后大部分CBN 磨粒钝化,砂轮不锋利,磨削阻力大,磨削比小。

图5 不同修整轮修整后CBN 砂轮表面形貌照片Fig.5 Surface Topography of CBN Wheel by Different Dressing Wheels

3.4 磨削表面质量影响因素分析

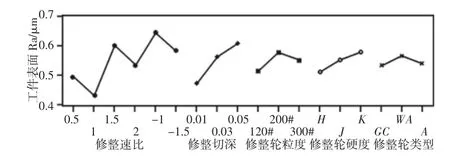

针对磨削工件表面Ra 分析,各因素影响显著程度比较:切深>速比>硬度>粒度>类型,其中修整切深是影响工件Ra 的显著因素。从图6 的直观分析图可见,修整切深和速比的极差较大,但也处于(0.4~0.7)μm 的范围以内,说明修整条件对磨削工件粗糙度影响并不大,但可以通过减小修整切深的方式微量改善磨削粗糙度。

图6 工件Ra 影响因素直观分析图Fig.6 Visual Analysis Diagram of Factors Influencing Workpiece Roughness

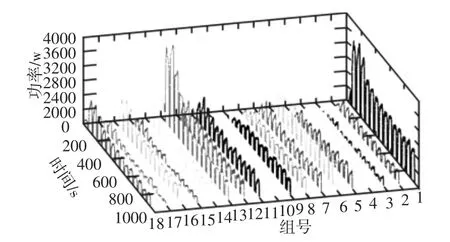

各组试验中的磨削功率显示,如图7 所示。第1、13、14 组在初始磨削时功率很大,此时伴随严重磨削烧伤和振纹,这是因CBN 磨粒钝化严重导致,如图5(a)所示。磨削功率可作为反映砂轮锋利性和磨削表面质量的综合指标。

图7 磨削功率过程监测曲线Fig.7 Grinding Power Monitoring Curve

针对磨削功率均值分析,各因素影响显著程度比较:粒度>类型>切深>速比>硬度,其中修整轮粒度是影响磨削功率的显著因素。从图8 的直观分析图可见,修整轮粒度越粗,磨削功率越大;GC 修整的磨削功率最大,A 修整的磨削功率最小。因此,为避免磨粒钝化、磨削烧伤等问题,不宜选择粗粒度的GC 修整轮修整CBN 砂轮,修整优方案为:粒度300#、类型A、切深0.03mm、速比1.5。

图8 磨削功率影响因素直观分析图Fig.8 Visual Analysis Diagram of Factors Influencing Grinding Power

4 多指标磨削性能的模糊分析

4.1 模糊评价模型

单独考虑修整条件对多指标磨削性能的影响并不能做到全面分析,为探究修整条件与磨削过程的综合影响规律,针对各因素的不确定性和模糊性提出修整条件—磨削性能模糊评价模型。

4.1.1 模糊评价集合设定

以磨削比Y1、工件粗糙度Y2和磨削功率Y3为评价指标集,U={Y1,Y2,Y3};以 18 组试验为评价对象集,D={d1,d2,…,d18}。

4.1.2 隶属度函数建立

建立评价指标集U 关于评价集合V 的隶属函数矩阵R,R为U×V 上的一个模糊关系,根据隶属函数计算出的隶属度值r的大小与该指标在综合模糊评价中的重要性相适应。

Y1为越大越好型指标,其隶属函数值

Y2为越小越好型指标,其隶属函数值

Y3为越小越好型指标,其隶属函数值

4.1.3 权重分配集确定

评价指标权重分配反映了各指标的重要程度,权重分配集A 是评价指标集 U 的模糊子集,A={a1,a2,a3},满足 a1+a2+a3=1(ai>0)。

采用强制判定法计算权重值,将评价目标的重要程度进行两两比较,两目标同等重要各给2 分,某项比另一项重要则分别给3 分和1 分,某项比另一项重要得多则给4 分和0 分,然后计算各项的加权系数ai=ki/Σki作为评价指标项的权重值。

4.1.4 模糊综合评价值计算

模糊综合评价是根据模糊数学理论将多指标定性评价转化为综合定量评价。影响磨削过程和结果的评价集合V,在其集合中有一个模糊子集 B={b1,b2,b3},模糊子集 B 与权重分配集 A 之间存在关系:

式中:ο—模糊运算,采用M(·,+)算子完成模糊变换,实现模糊综合评价,得到综合评价值。

4.1.5 修整条件因素效应分析

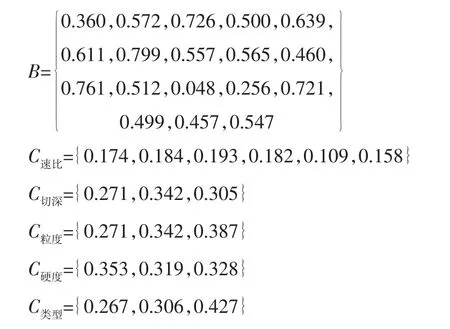

采用隶属度辅助方法对各修整条件因素的不同水平综合评价。将5 个因素各水平的模糊综合评价值之和归一化,构成5 个因素不同水平的模糊集合:

再根据最大隶属度原则判断各因素影响程度,完成修整—磨削模糊评价,优化修整条件。

4.2 修整-磨削模糊评价结果与优化分析

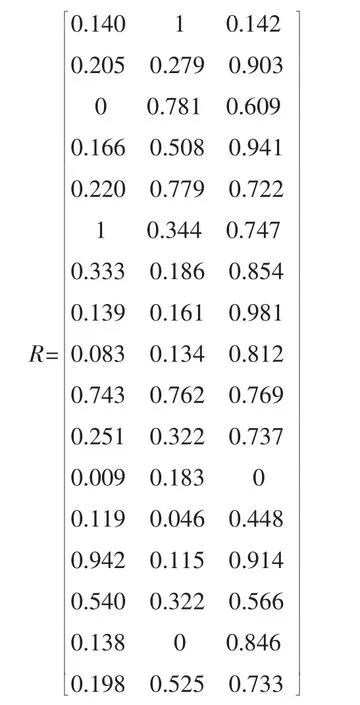

针对表3 中试验结果进行模糊评价,得隶属函数矩阵R、权重分配集A 结果如下:

优先保证工件表面无烧伤、振纹,磨削功率小,于是,A={0.25,0.25,0.5},所以,计算得:

根据评价标准可知,各因素对综合磨削性能影响程度为:类型>粒度>速比>切深>硬度,优组合修整条件为:类型A、粒度300#、速比1.5、切深0.03mm、硬度H。再将综合磨削性能和修整性能结果结合分析,发现磨削性能最佳时的修整条件并不能获得最好的修整效率,磨粒出刃高度也并非最大。因此修整CBN 砂轮时可综合各方面情况进行多套方案分工序修整。

5 结论

综合上述试验结果及分析,针对树脂CBN 砂轮修整,可有以下结论:

(1)影响修整去除效率的主要因素是修整轮粒度和切深;影响磨粒出露高度的决定性因素是修整速比;

(2)逆修方式比顺修更容易使磨粒出露,但逆修时的磨削综合评价值却不及顺修,说明磨粒出露高度与砂轮磨削性能并无简单映射关系,需要综合考虑磨粒状态和地貌特征;

(3)修整轮的磨料类型和粒度对磨削性能影响很大,主要是由于高硬度粗粒度修整磨粒的机械挤压和碰撞易造成CBN 磨粒钝化;而修整轮硬度对修整和磨削的影响都很小,从节省修整成本的角度考虑,可以选择硬度偏高的修整轮;

(4)不同的修整条件对磨削工件粗糙度影响并不大,但可以通过减小修整切深的方式微量改善磨削粗糙度。

模糊理论与正交分析结合,可以有效构建修整—磨削综合评价模型,在修整条件优化和系统性研究中发挥重要作用。