风力机叶片腹板缘条结构分析

2020-11-23张康康

杨 瑞 ,张康康

(1.兰州理工大学能源与动力工程学院,甘肃 兰州 730050;2.甘肃省风力机工程技术研究中心,甘肃 兰州 730050)

1 引言

叶片作为大型风力机最重要的部件之一,其强度、稳定性、振动和成本等在叶片结构设计中扮演着重要角色[1]。腹板结构在叶片中是主要承载剪应力的部件,因而又称为抗剪腹板。大型风力机叶片腹板由复合材料制成,腹板上下边缘与蒙皮粘结。

文献[2]以蒙皮厚度、腹板厚度、刚性肋条数与布置位置为设计变量,采用有限元法与改进遗传算法相结合的方法实现叶片减重,但是没有考虑叶片的实际铺层情况。文献[3]选取弦长、扭角、铺层数、铺层位置、腹板位置、主梁帽宽度等27 个参数作为设计变量,运用竞争博弈决策方法减轻了叶片质量,并且增加了风力机年发电量。文献[4]采用基于断裂力学有限元分析方法,分析了风力机叶片腹板粘接区的失效特征。文献[5]对腹板根部开口形状进行了研究,通过对根部段蒙皮与腹板粘处剪力、C 形口应力分布进行分析,从而得出了C 形开口的最佳形式。文献[6]采用实验及模拟的方法研究了叶片的强度要求、危险截面的分布及结构性能的合理性,提高了计算分析效率。腹板与蒙皮发生粘接脱离通常被认为是腹板失效的一种主要方式。文献[7]利用ANSYS 软件分析了5MW 风力机叶片的铺层和主梁形式对固有频率的影响。目前,国内外学者对腹板结构的研究主要集中在结构形式、铺层方式、失效破坏等方面,对腹板缘条结构的研究较少。为分析腹板缘条结构对叶片结构性能产生的影响,以NREL 5MW 风力机叶片为模型,研究添加缘条结构前后叶片变形、应力分布及固有频率的变化,从而对叶片结构设计提供参考依据。

2 有限元模型

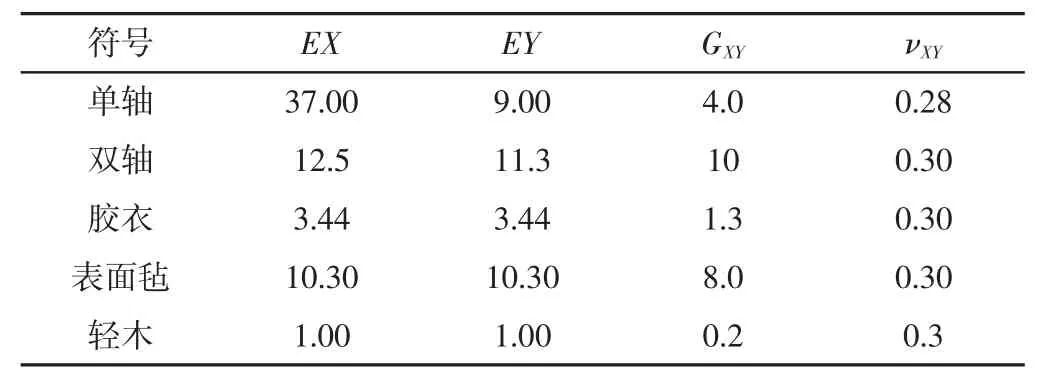

叶片气动外形数据采用美国可再生能源实验室(NREL)5MW 风力机[8]。采用Apdl 命令流对叶片进行参数化建模。叶片铺层材料以玻璃纤维为主。铺层材料属性,如表1 所示。

表1 铺层材料力学性能/MPaTab.1 Material Properties/MPa

文献[9]中的铺层方式,考虑叶根到叶尖厚度变化,根部铺层192 层,叶尖96 层。梁帽在叶片中为主要承力部件,采用单轴向布和双轴向布,腹板、蒙皮采用三明治结构。叶片采用Shell 181单元模拟,单元总数56333。

对叶片梁帽及腹板缘条部分进行铺层加厚。距叶根30%展长处的两种腹板形式的叶片有限元截面,如图3 所示。

图1 叶片有限元截面Fig.1 Blade Finite Element Section

3 流场分析计算

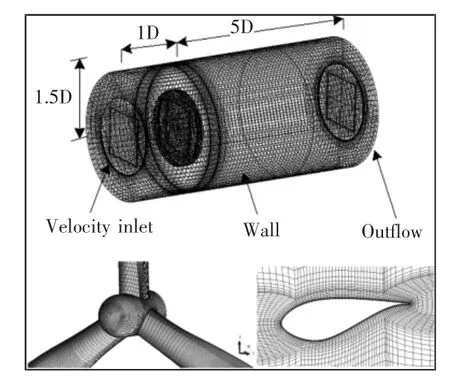

3.1 网格及边界条件

采用六面体网格单元划分计算域。流场域网格及边界条件,如图5 所示。采用对边界层湍流和自由剪切湍流都有很好模拟效果的k-ω SST 模型来计算湍流粘性[10]。入口风速11.4m/s,风轮额定转速12.1r/min,壁面无滑移。

图2 网格及边界条件Fig.2 Mesh and Boundary Conditions

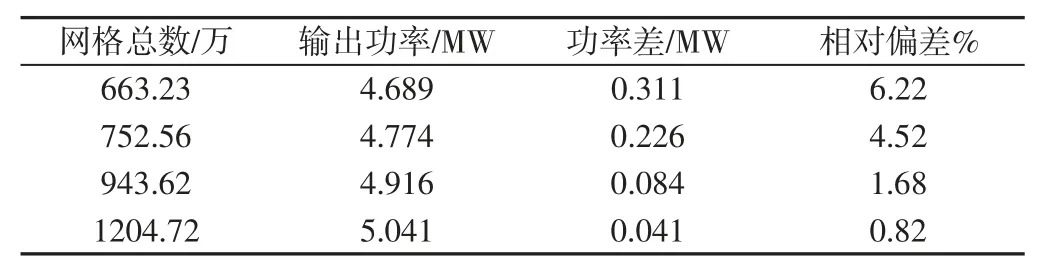

在额定工况下进行网格无关性验证,分别对网格总数为663.23 万、752.56 万、943.62 万和 1204.72 万的模型在额定工况下模拟,功率计算,如表2 所示。考虑计算的经济性,选择943.03万网格,其中旋转域572.4 万,静止域370.63 万。

表2 叶片网格无关性验证Tab.2 Blade Mesh Independence Verification

3.2 流场计算

额定工况下进行流场分析,得到气动载荷风轮表面速度、压力分布,如图5 所示。

图3 速度及压力分布Fig.3 Velocity and Pressure Distribution

4 叶片静力分析与模态分析

4.1 载荷加载

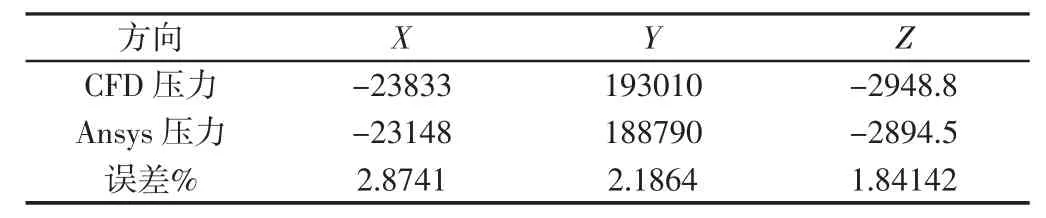

在静力分析模块中选择叶片表面为载荷加载面,导入压力载荷。通过对比导入结果可知,流场压力几乎全部导入到有限元叶片表面,压力载荷损失非常小。导入结果比较,如表3 所示。

表3 载荷导入结果比较/NTab.3 Comparison of Load Import Results/N

4.2 单腹板静力分析

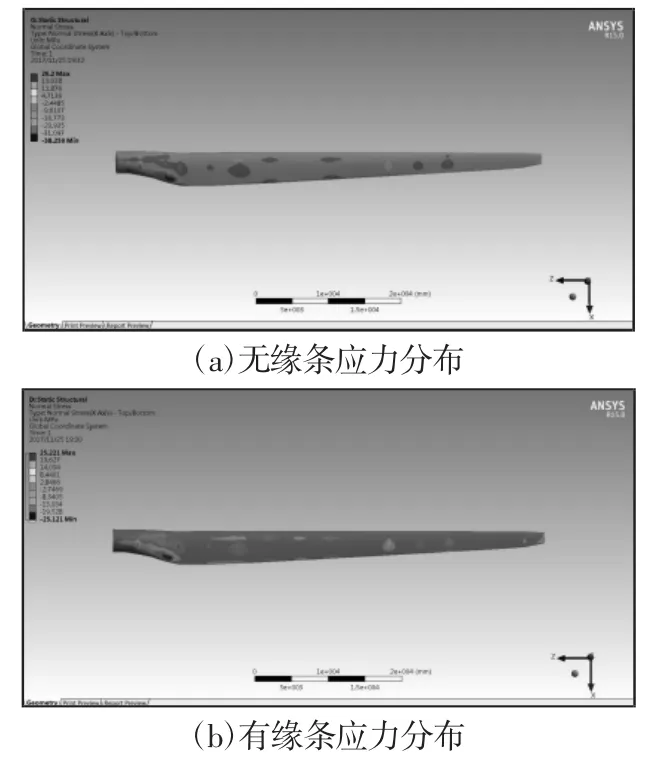

单腹板无缘条叶片叶尖最大变形为937.52mm,最大应力26.2MPa;有缘条叶片最大变形为935.58mm,最大应力为25.221MPa,叶片变形减小1.94mm,最大应力减小0.979MPa,说明缘条结构对单腹板叶片整体结构产生了影响。叶片根部腹板与蒙皮粘结区应力值较大,说明根部粘结区是应力集中区。添加缘条结构后根部应力集中点最大应力减少0.39MPa,且集中点附近整体应力水平降低,大应力分布区域明显减小。由此可见,腹板缘条能够减小叶片根部应力集中,降低叶片叶尖变形,减小叶片疲劳失效,改进了叶片结构性能。

图4 单腹板叶片静力分析Fig.4 Static Analysis of Single Web Blade

4.3 双腹板静力分析

双腹板叶片添加缘条前最大变形为767.31mm,最大应力22.229MPa;添加缘条后最大变形为760.11mm,最大应力18.134MPa。最大变形量减少7.2mm,最大应力值减小4.095MPa,叶片整体结构性能改进明显。可以看到在靠近叶根的同一区域产生应力集中现象,改进之后应力最大值减小了3.21MPa,叶片表面整体应力分布水平下降,尤其叶根大应力分布区减少明显,减小了粘结区应力集中,提高叶片叶片结构刚度及结构强度。这是因为缘条结构增大了腹板与蒙皮粘结区的受力面积,表明双腹板叶片添加缘条对结构性能改进较大,可以延长叶片寿命。由单腹板叶片与双腹板叶片比较得出,双腹板叶片变形、应力和应变分布皆优于单腹板叶片。

图5 双腹板叶片静力分析Fig.5 Static Analysis of Double Webs Blade

4.4 模态分析

叶片结构优化设计一个重要的目标就是减少共振破坏,因此对叶片的模态分析非常有必要。

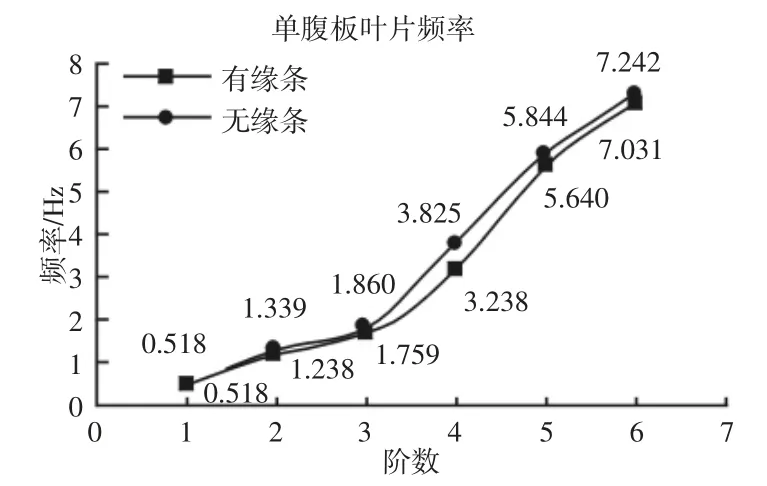

图6 单腹板叶片各阶频率Fig.6 Natural Frequencies of Single Web Blade

图7 双腹板叶片各阶频率Fig.7 Inherent Frequencies of Double Webs Blades

模态分析可以看出,单腹板叶片添加缘条结构后,其一阶固有频率没有变化,二至六阶固频率分别减少0.001Hz、0.11Hz、0.587Hz、0.204Hz、0.211Hz,同比减小 0.074%、5.91%、15.34%、3.49%、2.91%。单腹板叶片固有频率影响较小,这主要是缘条结构较小,对单叶片整体结构产生的影响也较小。添加缘条结构后,双腹板叶片一至六阶固有频率分别减小 0.043Hz、0.052Hz、0.237Hz、0.473Hz、0.182Hz、0.796Hz, 同 比 减 小 7.44% 、0.4% 、11.6%、11.2%、3.19%、10.61%。双腹板叶片影响明显,叶片各阶频率都显著下降,其中高阶频率减小幅值最为明显。无论是单腹板叶片还是双腹板叶片,腹板缘条结构能够降低风力机叶片的各界固有频率,并且第三阶、第四阶、第六阶固有频率减小百分比最多,双腹板叶片的一阶固有频率减小百分比也很大。这是因为叶片截面的质量分布及截面刚度发生改变,对叶片整体结构影响较大。风力机振动的能量主要集中在前三阶模态,高阶固有频率只有在风轮转速较高时才会激发,因此,结构设计时必须考虑缘条结构对风力机叶片固有频率的影响。

5 结论

基于NREL 5MW 风力机叶片,分别对添加缘条结构前后的单、双腹板叶片进行静力学和模态分析,得出以下结论:(1)通过静力学分析,添加缘条结构后,单、双腹板叶片叶尖变形量减小,应力分布得到改善。其中单腹板叶片改善较小,双腹板叶片改善明显。(2)通过模态分析,单腹板叶片添加缘条结构对其固有频率影响较小,双腹板叶片影响明显,高阶频率最为显著。(3)对单、双腹板模型对比,说明双腹板叶片的结构性能均优于单腹板叶片。