管片拼装试验台液压系统设计及仿真

2020-11-23郭京波徐纯杰

郭京波,张 潮,徐纯杰

(石家庄铁道大学机械工程学院,河北 石家庄 050043)

1 引言

盾构机在中国已经发展了几十年,现代化机械盾构在中国的大规模应用始于1990 年上海地铁一号线的修建。在盾构施工中,管片拼装机的性能好坏直接影响到隧道施工的速度和质量[1]。管片拼装机能够实现管片的轴向平移、周向旋转、径向提升、偏转、俯仰和横摇六个自由度,任何一个动作执行不到位都会直接影响到管片拼装的质量。管片拼装机的液压系统必须满足以下几点要求:稳定性高、精度高、安全性好、效率高。提高电液系统控制性能以实现管片的高效自动智能拼装一直以来都是管片拼装技术研究的重点和热点领域[2-4]。为了优化管片拼装机的液压系统的,进而提高工作稳定性、效率和拼装精度,设计了管片拼装试验台的液压系统。

2 管片拼装试验台液压系统

管片拼装能够实现对管片六个自由度的调整。包括轴向平移、周向旋转、径向提升、偏转、俯仰和横摇[5],如图1 所示。

图1 管片拼装试验台六个自由度Fig.1 Six Degrees of Freedom for Segment Assembly Test Platform

其中,周向旋转是由伺服电机带动减速机驱动回转支撑实现的,轴向平移运动是由伺服电机带动滚珠丝杠实现的。其余四个运动的实现均是采用液压驱动方式[6]。

管片拼装试验台的液压系统满足的性能指标,如表1 所示。

表1 管片拼装试验台性能指标Tab.1 Performance Indicators of Segment Assembly Test Platform

3 液压系统设计与计算

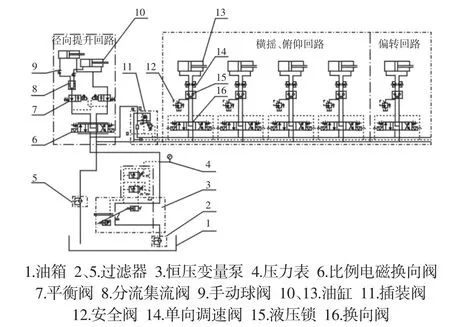

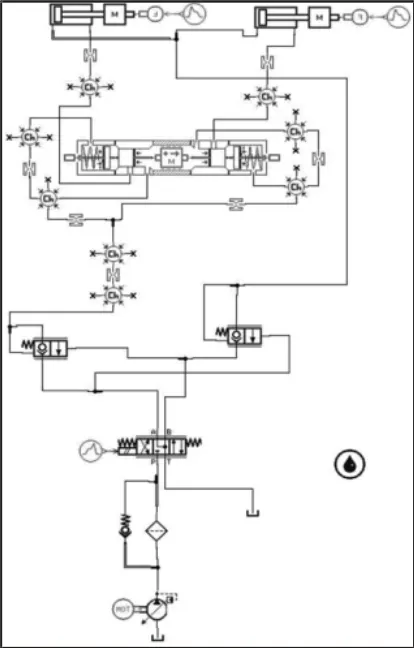

管片拼装试验台的液压系统包括径向提升回路、偏转和俯仰调整回路、横摇调整回路三部分,其中偏转和俯仰调整回路又称姿态调整回路,如图2 所示。

图2 管片拼装试验台液压系统Fig.2 Hydraulic System of Segment Assembly Test Platform

3.1 径向提升回路

径向提升回路由比例电磁换向阀、平衡阀、分流集流阀、液压锁等组成。比例电磁换向阀右(左)位得电,液压缸实现伸出(缩回)动作,通过调节其电流大小控制油缸运动速度,到达指定位置后换向阀回到中位,液压锁锁紧回路,避免油缸在负载作用下发生位移造成事故。平衡阀等量分配进入两提升油缸支路的流量,使负载不均匀时两油缸同步。

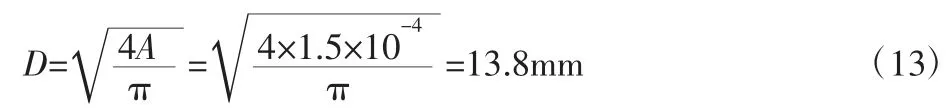

3.1.1 径向提升液压缸尺寸计算

管片的最大质量为100kg,考虑一定的安全系数,设计两个油缸的最大提升力2400N,因此每个液压缸受力F=1200N,管片径向调整100mm,提升液压系统工作压力6MPa。

式中:D—液压缸直径,mm;d—活塞杆直径,取 d=0.7D;p1—液压缸工作腔压力,Pa;p2—液压缸回油腔压力,即背压力,Pa。

计算得,d=22.3mm。取标准值得径向提升液压缸的杆径d=22mm,缸径D=40mm,行程S=100mm。

3.1.2 径向提升液压缸流量计算

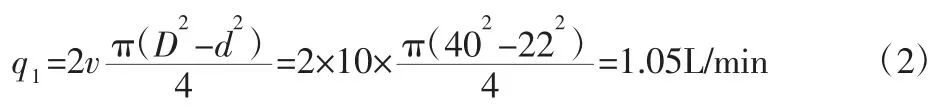

根据径向提升速度v=10mm/s,有杆腔为工作腔。提升时所需流量:

推进时速度同样为v=10mm/s,推进时所需流量:

所以径向提升液压回路所需的最大流量为:qmax=1.51L/min。

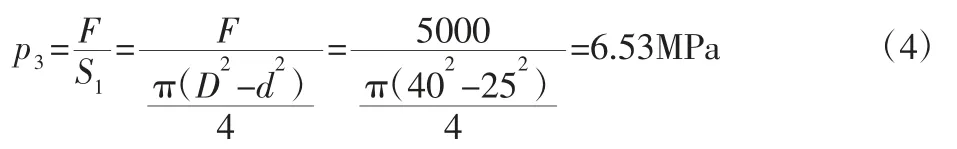

3.1.3 径向提升液压缸实际工作压力计算

当活塞杆受拉时,油缸实际工作压力为:

式中:S1—油缸受拉时作用面积,m2。

当活塞杆受压时,油缸实际工作压力为:

式中:S2—油缸受压时作用面积,m2。

3.2 姿态调整回路

姿态调整回路实现管片的偏转和俯仰运动,由四个双作用油缸协同完成。液压锁保证在管片调到预定位置后固定不动,溢流阀防止液压缸施加的压力太大,对管片和拼装机造成损坏。回油路上装有调速阀,保证每个系统在工作时有一定的背压存在,使每个油缸对管片都有一定的预紧力,保证管片拼装过程中的稳定性,避免管片不受控制的运动。

3.2.1 姿态调整液压缸尺寸计算

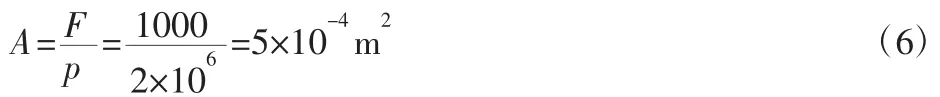

姿态调整液压缸行程为35mm,额定工作压力p=2MPa,每个液压缸预紧力F=1000N,活塞杆伸出速度为v=5mm/s,无杆腔为工作腔。

液压缸的作用面积为:

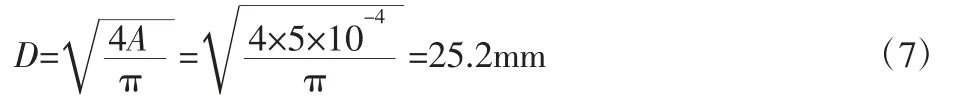

缸体内径为:

取标准值得姿态调整液压缸的杆径d=0.7D=20mm,缸径D=30mm,行程S=35mm。

3.2.2 姿态调整液压缸流量计算

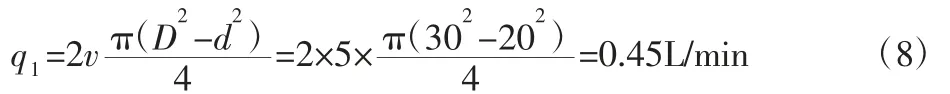

有杆腔所需要流量:

无杆腔所需要流量:

在进行姿态调整时,四根油缸同时动作,两两为一组,一组伸出,一组缩回。因此姿态调整支路所需的最大流量qmax=q1+q2=1.20L/min。

3.2.3 姿态调整液压缸实际工作压力计算

当活塞杆受拉时,油缸工作压力为:

式中:S1—油缸受拉时作用面积,m2。

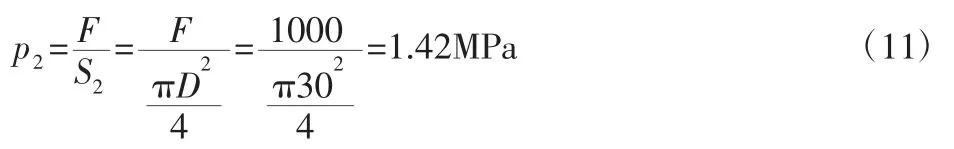

当活塞杆受压时,油缸工作压力为:

式中:S2—油缸受压时作用面积,m2。

3.3 横摇调整回路

横摇调整工作由一个双作用油缸完成,主油路上采用普通的电磁换向阀。回油路上设置的调速阀用于控制油缸运动速度,实现速度的无极调速,有利于提高横摇调整精度,当角度调好后电磁阀调到中位,液压锁锁紧油路,避免姿态调整过程中管片发生旋转。

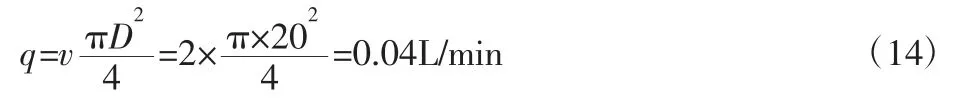

3.3.1 横摇调整液压缸尺寸计算

横摇调整液压缸的行程S=50mm,额定工作压力p=5MPa,液压缸力F=750N。活塞杆伸出速度为v=2mm/s,无杆腔为工作腔。

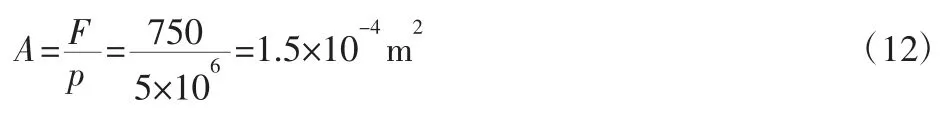

液压缸的作用面积为:

缸体内径为:

取标准值得横摇调整液压缸的缸径D=20mm 杆径d=0.7D=15mm,行程S=30mm。

3.3.2 横摇调整液压缸流量计算

因为横摇调整回路属于微调机构,需要油缸提供的力很小,只需要克服机构运动的摩擦力,因此油缸的运动速度是需要考虑的第一要素,所以流量要尽可能小一点,以保证油缸运动精度。

计算得流量q=0.04L/min,流量非常小,单依靠液压泵很难完成如此小流量的输出,因此流量控制需要借助调速阀,以达到运动精度,保证调节的效率。

3.3.3 横摇液压缸实际工作压力计算

当活塞杆受压时,油缸实际工作压力为:

式中:S—油缸受压时作用面积,m2。

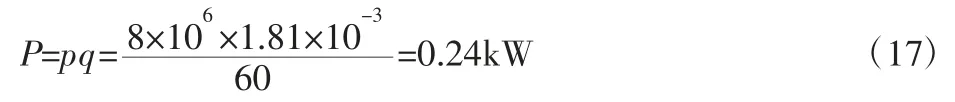

3.4 泵和电机相关计算

根据以上各个支路压力的计算可知系统的最高压力为6.53MPa,各个元件的存在压力损失,取1MPa,所以泵的工作压力为:p=6.53+1=7.53MPa,计算时取p=8MPa。液压系统所需最大流量qmax=1.51L/min,同时存在泄漏,取泄漏系数为1.1,得液压泵的输出流量为q=1.1×1.51=1.81L/min。

则泵的排量:

式中:n—四级电机转速,r/min;ηp—泵容积效率。

泵的输出功率为:

电机额定功率的:

式中:η—泵的总效率。

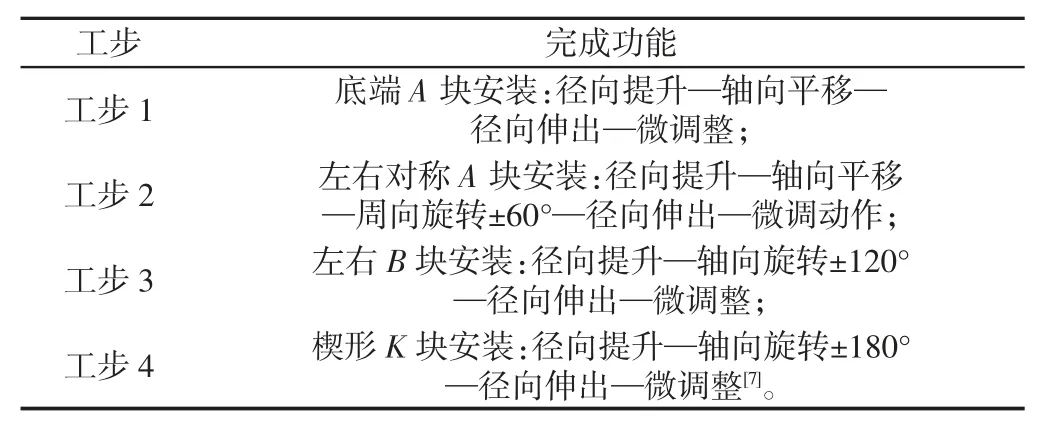

4 管片拼装试验台工步规划

管片拼装试验台将6 片管片拼成一环所需工步,如表2 所示。

表2 管片拼装工步Tab.2 Segment Assembly Procedure

在各个工步中进行径向伸出时,两个提升油缸受到的力不同。在不同位置时对提升油缸进行受力分析。得出不同工况下的受力情况,如表3 所示。

表3 径向提升油缸不同工步下的受力Tab.3 Force of Radial Lift Cylinder Under Different Working Steps

可知两根径向油缸受力不完全相同,当负载差值较大时会造成油缸不同步,较大的不同步会使油缸受到弯矩,提升结构产生内力,甚至会使提升机构卡死,因此管片拼装试验台的提升机构许用位移差为10mm[8]。径向提升回路采用了分流集流阀来保证提升油缸同步,使位移差维持在一定范围内。

5 径向提升油缸同步仿真分析

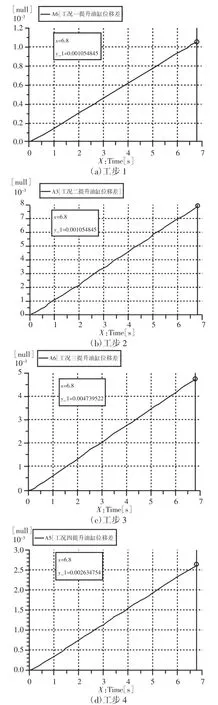

在AMESim 软件中,搭建径向提升油缸液压回路,如图3 所示。分不同工步对径向提升油缸位移差进行仿真,以确定所设计液压系统是否满足管片运动需求[9-10]。

图3 径向提升液压回路仿真模型Fig.3 Simulation Model of Radial Lifting Hydraulic Circuit

图4 不同工步下的位移差Fig.4 Displacement Difference Under Different Working Steps

可知采用分流集流阀控制的径向提升回路两油缸的位移差随时间基本呈线性关系,如图4 所示。当油缸完全伸出时,四个工步下的位移差分别为:1.05mm、7.89mm、4.74mm、2.63mm,满足机械结构许用的位移差。

6 结论

建立了管片拼装试验台的液压系统,液压系统包括径向提升回路、偏转和俯仰调整回路、横摇调整回路三部分,并对各个回路的液压缸尺寸、流量、压力以及液压泵的排量、电机的功率进行了计算。针对不同工步下的径向提升油缸负载不均匀,利用AMESim 软件建立了径向提升回路的仿真模型,分析结果表明径向提升油缸在不同工步下的位移差满足许用位移差。