激光焊接光谱及匙孔图像的采集与分析

2020-11-23赵杰魁陈树青

赵杰魁 ,魏 昕 ,陈树青 ,王 豪 ,2

(1.广东工业大学机电工程学院,广东 广州 510006;2.广州机械科学研究院,广东 广州 510700)

1 引言

激光焊接具有能量密度高,加热和冷却速度快,焊接热输入小,热影响区窄,焊接变形小和易于实现自动化等特点,因此其在汽车,船舶,军工等领域得到日益广泛的应用[1-2]。通过视觉图像信息直接监测焊接熔池已成为重要的研究和应用方向[3-5]。按熔池的形成机理区分,激光焊接分为两种典型的焊接模式:热导焊接和深熔焊接。激光深熔焊接过程中,高辐射照度的激光束作用于工件表面而产生一个小孔,亦称之为匙孔,其形成是激光深熔焊接最本质的标志特征。当焊接热输入足够时,匙孔穿透工件,焊缝背面瞬间形成穿透孔。在激光焊接穿透孔图像研究方面,目前的研究成果主要集中在厚度为2mm 以内的薄板,尚未发现有对厚2mm 以上的工件进行穿透孔图像相关研究的报道[6-9]。

根据视觉传感系统中的成像光源是辅助光源还是焊接过程中产生的光,焊接实时采集焊缝图像的方法主要分为主动式直接视觉传感和被动式直接视觉传感[10]。主动式直接传感使用激光等高亮度光源作为辅助光源,通过合理设置特定波长辅助光源的入射角度和亮度等,能够采集到清晰的匙孔,熔池和焊缝区域的图像。但采用主动式直接视觉传感由于需要使用激光等特定波长的高亮度辅助光源,对相机要求高,整个系统变得更加昂贵和复杂,调整也相对困难。被动式直接视觉传感利用焊接时的自发光进行成像,系统结构比较简单,使用方便,因而它是目前激光焊接视觉系统中应用最广泛的视觉传感方法。通过同轴视觉传感系统直接采集到的焊接区域图像会包含很多干扰信息,需要在视觉传感器前采用合适的滤光组件对干扰信息进行过滤和衰减。综合上述考虑,使用光谱仪在水平方向采集激光焊接奥氏体不锈钢时产生的光谱,分析强光波段的主要分布范围,采用合适的滤光片和衰减片构成复合滤光组件,搭建同轴被动式视觉传感系统,对光纤激光焊接4mm 厚不锈钢的焊接区域图像进行了采集实验,获得了清晰的匙孔及穿透孔图像,并对焊缝截面形状进行了相关研究。

2 激光焊接同轴视觉传感系统的构建

光纤激光焊接熔池图像检测系统,如图1 所示。采用的激光器最大输出功率为3300W,中心波长为1080nm,激光模式为基模,连续输出。激光经焊接头内部的准直聚焦系统后,焦点光斑的直径约为0.32mm。采集图像的相机最大分辨率为(1600×1200),全分辨率下每秒所采集的最大帧数为53,通过调整图像的分辨率和设定合理的传感区域可以改变帧率,达到更高的采集速率。为了实现光纤激光焊的视觉同轴检测,依靠两块与水平线夹角为45°的分光镜将焊接区域的视觉信号反射,如图1 所示。将复合滤光组件置于相机镜头的前方,用于滤除和衰减激光焊接时所产生的大部分干扰强光。熔池视觉信号通过滤光组件和相机的采集及传输等,最终可以在计算机上实时显示和保存焊接过程的图像。

图1 激光焊接熔池图像监测系统示意图Fig.1 Schematic Diagram of Laser Welding Pool Image Monitoring System

3 激光焊接过程中的光谱分析

要获得清晰的匙孔图像信息,需要使用光谱仪测定激光焊接时产生的弧光,等离子体和金属蒸气等干扰信息的辐射波段范围。将光谱仪的光纤探测头在水平方向对准熔池上方2mm 测量,可以认为该检测结果主要反映了的焊接弧光,等离子体和金属蒸气的辐射光谱。实验采用的光谱分析仪的波长探测范围为(400~1100)nm,光谱信号经过光纤传输到光谱仪,光谱数据经由数据线传输至电脑,在软件上可以显示实时的光谱信息。由于激光的中心波长为1080nm,为了减少辐射强度相对极高的激光对光谱图的影响,将光谱探测范围设置为(400~1050)nm。焊接光谱采集实验过程中,采用氮气作为保护气体,气流量固定为25L/min,焊接速度为20mm/s,离焦量为0mm,分别使用1800W、2200W、2600W 和3000W 的激光功率对4mm 厚的不锈钢进行堆焊。水平采集光谱的结果,如图2 所示。横坐标为波长,单位是nm,纵坐标为计数,即接收到光子的数目,代表相对辐射强度。从光谱图可以看出,其他工艺参数不变时,激光功率越大,对应波段的光子数目也越多。这是因为激光功率越大,激光与工件加工产生的弧光的亮度越强,等离子体和金属蒸汽的产生也越多,所以光谱仪接受到对应波段的光子数越多,即辐射强度越强。还可以从以上的光谱图看出,激光深熔焊接时,其他工艺参数不变,改变功率的大小,光谱仪探测到的光的波段强弱分布情况并没有发生变化,相对高亮度的光基本上集中分布在(540~700)nm 这个波段范围里面,部分强光分布在780nm 这个波段附近。为了采集清晰的匙孔的图像,需要采用合适的滤光片,大幅度减少焊接弧光、等离子体和金属蒸气辐射,并且能较高效地通过包含匙孔图像信息的熔池辐射;另外,还需要采用合适的衰减片,减弱匙孔产生的强光辐射,避免过大的光强损坏相机感光元器件。

图2 不同激光功率下的焊接辐射光谱Fig.2 The Radiation Spectrum of Welding Under Different Laser Power

根据激光焊接4mm 不锈钢辐射光谱的分析结果,通过测试及比较不同中心波长的滤光片和不同透过率的衰减片条件下的匙孔图像采集效果,最终采用由中心波长为808nm,中心波长透过率为90%,半帯宽为20nm 的带通滤光片和透过率为60%的全波段衰减片构成的复合滤光组件,获得清晰的匙孔和穿透孔图像。

4 匙孔图像与焊缝截面形状分析

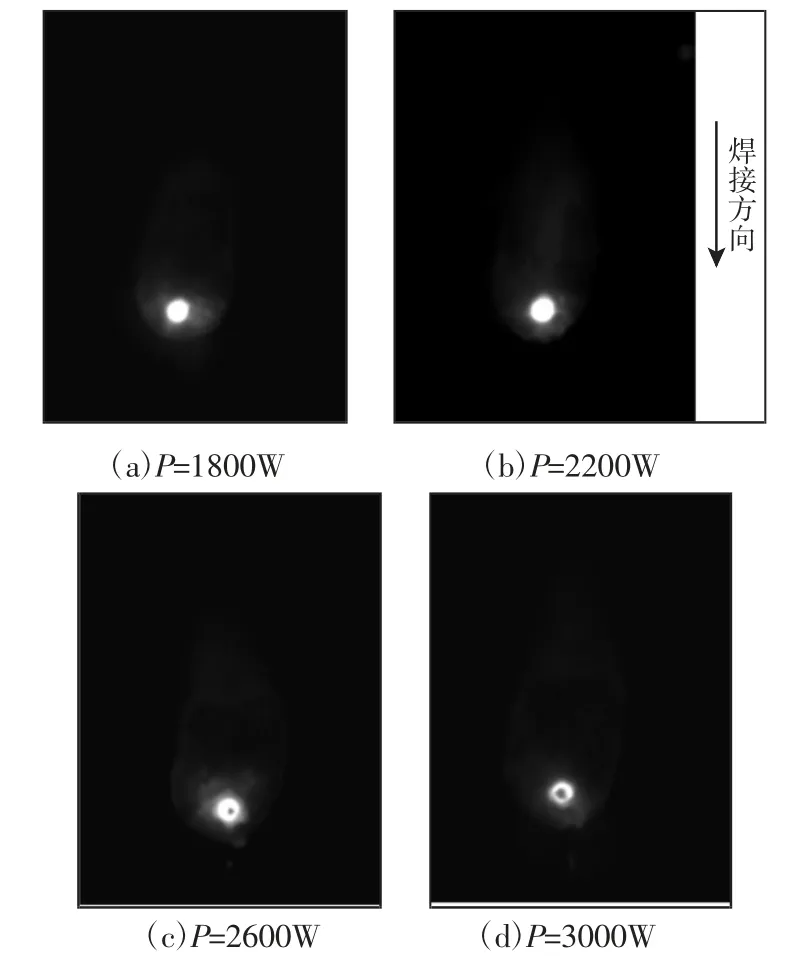

对接焊的样件尺寸为(140×50×4)mm,材料为奥氏体不锈钢。焊接试验前用砂布打磨试件,打磨后用无水乙醇清洗焊接区域,去除样件的油污和表面氧化物。焊接过程中,采用氮气作为保护气体,气流量固定为25L/min,焊接速度为20mm/s,离焦量为0mm,分别使用 1800W、2200W、2600W 和 3000W 的激光功率进行对接焊实验,经过复合滤光组件采集到的同轴熔池区域图像,如图3 所示。

图3 不同激光功率下的熔池区域图像Fig.3 Image of Molten Pool Area Under Different Laser Power

由于滤光片滤除了大部分弧光,等离子体、金属蒸汽和焊接激光的干扰信息,实验拍摄到的熔池区域图像中的亮度强弱可以直接反映熔池及匙孔温度的分布情况。在焊接过程中,匙孔壁是激光与熔池作用的交界处,其温度最高,匙孔图像显示为白色的圆形亮斑。而熔池表面的温度在材料的熔点与沸点之间,与匙孔温度相比低很多,辐射较弱,熔池前沿是光纤激光焊接奥氏体不锈钢过程中产生飞溅的主要区域。当有焊接热输入足够使匙孔穿透工件时,焊缝背面瞬间就会形成穿透孔,在匙孔图像的中央出现低灰度的黑斑。

为了研究匙孔图像与焊缝熔透性的关系,采用线切割设备将焊接好的样件在图像对应的位置沿焊缝横截面切开,然后将切割完的样品进行镶嵌、打磨、抛光和化学腐蚀等一系列金相样件的制备过程,最后采用超景深三维显微系统对金相样件的焊缝截面进行观察,焊缝截面形貌,如图4 所示。

图4 不同激光功率下的焊缝截面形貌Fig.4 Weld Cross Section Morphology Under Different Laser Power

通过分析不同激光功率下的熔池区域图像和对应的焊缝截面形貌图,可以得出:当激光功率为1800W 时,工件为非熔透焊接,焊缝截面形状为“Y”形,此时匙孔图像显示为完整的白色圆形光斑。激光功率为2200W 时,焊缝截面形状为“I”形,虽然得到了全熔透的焊缝,但这种情况匙孔并没有穿透工件,只是匙孔下方存在的液态熔池通过热传导的作用将工件熔透,所以匙孔图像依然是显示为完整的白色圆形光斑。当激光功率为2600W 时,匙孔穿透工件,焊缝背面瞬间形成穿透孔,匙孔图像中央出现低灰度的黑斑,焊缝截面形状为“X”形。随着热输入的增加,激光激光为3000W 时,焊缝截面的最小宽度和焊缝背面宽度增加,匙孔图像中央的黑斑变大。根据这一变化规律,为激光焊接熔透状态在线监测的研究提供理论指导。

5 结论

(1)通过分析光谱仪水平采集到激光焊接时所产生的辐射光谱,设计了由中心波长为808nm 的带通滤光片和60%透过率构成的复合滤光组件,该组件大幅度减少焊接弧光、等离子体和金属蒸汽辐射的同时可以较高效地通过包含匙孔图像信息的熔池辐射。

(2)搭建同轴被动式视觉传感系统,对光纤激光焊接4mm厚不锈钢的匙孔图像进行了采集实验,可以获得清晰的匙孔及穿透孔图像。

(3)分析了不同功率下的熔池图像及对应焊缝截面形状,当匙孔未穿透工件时,焊缝截面形状为“Y”形或者“I”形,匙孔图像显示为完整的白色圆形光斑;一旦有足够的热输入,使匙孔穿透工件,焊缝背面瞬间形成穿透孔,匙孔图像中央出现低灰度的黑斑,焊缝截面形状为“X”形。通过这一变化规律,为进一步进行激光焊接熔透状态在线监测的研究奠定了基础。