翅片间距对管翅式散热器性能的影响分析

2020-11-23谢远明

刘 建,赵 波,谢远明

(四川大学制造科学与工程学院,四川 成都 610065)

1 引言

管翅式散热器以其简单、耐用和通用性强等特点广泛应用于汽车、空调等重点工业领域。管翅式散热器由若干并列排列或交错排列的散热水管和平行翅片组成,工程实际中,冷却液在流经散热水管的同时将热量传递到翅片,再经空气带走翅片上的热量[1]。大量研究表明,尽管水管侧的单位面积换热能力是空气侧的(10~50)倍,但空气侧仍凭借其大面积的特点完成散热器80%以上的散热量;空气为低密度流体,克服摩擦阻力的功耗相较于所传递的热量无法忽略,因此对散热器空气侧性能的分析是散热器设计计算的重要着眼点[2-3]。

文献[2]认为散热器空气侧的优化主要集中在翅片间距、翅片效率和翅片型式三方面;文献[4]在非稳态条件下,研究了翅片间距与散热水管直径对四排管散热器的阻力特性和换热能力的影响;文献[5]研究了空气入口速度不均匀性对散热器换热能力和阻力特性的影响;文献[6]对以NACA0018 和NACA0021 翼型作为热管特征优化管片式散热器,结果表明改进后换热性能与压力损失都有不同程度的改善;文献[7]等研究了波纹角对波纹翅片散热器的换热和阻力的影响,认为在一定范围内增大波纹角有利于改善散热器综合性能。文献[8]对波纹型式的翅片的波纹高度进行研究,通过13 组对照实验表明,随着波纹高度的增加,散热器的j因子较平翅片有较大的优化;文献[9]对翅片上开不同型式的孔进行研究,结果表明,翅片上开圆形孔、方形孔、三角形孔散热性能较不开孔分别提高8.5%、13.6%、18.4%,其中三角形孔压降最小。

尽管已经有了大量针对散热器的研究,然而大多数的工作是以平行翅片为对象,研究散热器的换热能力和阻力特性,并未在此基础上评价散热器整体性能。首先对管翅式散热器的换热性能与阻力特性进行理论分析,建立了散热器热力耦合模型,在此基础上以两排交错式平翅片散热器为数值模型,恒水管壁温为边界条件研究了翅片间距对散热器性能的影响,提出以单位长度散热水管的换热与压降—作为评价散热器综合性能的指标,为散热器的设计计算提供了一种新的理论依据。

2 理论分析

管翅式散热器传热过程,如图1 所示。由水泵提供循环压力驱动冷却液流经需降温部件后温度升高,高温冷却液通过强制对流换热将热量传递给散热水管。水管一般采用热导率高的金属材料,从而保证热量能快速传导到与水管紧密接触的翅片上。在外部空气横向掠过散热器时,通过对流换热,带走翅片表面以及散热水管外壁上的大部分热量,进而完成整个散热过程。

2.1 散热器的传热分析

假设散热器处于稳定工作状态,各参数不随时间变化。则总散热量Q 可由式(1)得到,而散热器平均对流换热系数与平均努塞尔数分别可由式(2)与式(3)得到。

管翅式散热器水管内的冷却液与外部空气流动属于不混合的一次交叉流[10]:

式中:ψ—复杂流型的修正系数,由文献[10]查得;ΔTm—水管壁面与空气的对数平均温差;Twi、Two、Tai、Tao—冷却液的进出口温度和空气的进出口温度。

式(1)~式(3)表明,散热器的换热能力取决于平均努塞尔数和散热器总面积A(=At+A)a。当散热器的长宽高尺寸确定之后,总面积与散热水管上翅片的数量正相关,与平行翅片的间距负相关。

2.2 散热器的阻力特性分析

外部空气在散热器表面强制对流换热时,翅片表面、水管外壁面都存在阻力,其表现为压降Δp。压降与空气的流速、物性参数及翅片型式密切相关。压降过大,空气在翅片间将产生回流现象,散热器的换热性能急剧降低。因此散热器的设计计算在以高换热能力为根本目标时,应该兼顾压降。

尽管一系列的学者试图通过大量的理论研究和实验确定空气阻力系数f 与雷诺数Re 之间的对应关系[11],然而目前并未形成统一的范式,本研究选择认可度较高的通用公式如式(6)描述该重要对应关系[12]:

式中:x、s—通过实验研究确定的系数与指数,与翅片的几何尺寸等有关;Re—以平行翅片间最小流通面积为定性尺寸的雷诺数。

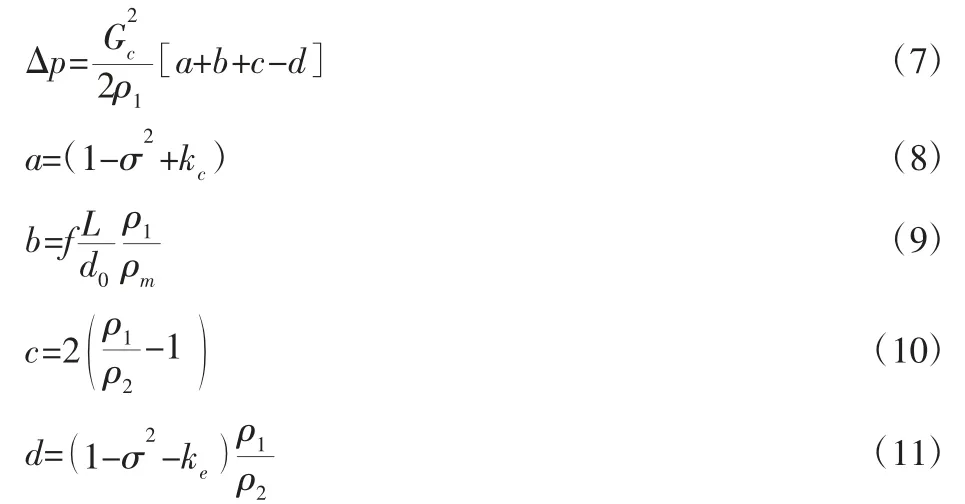

则空气侧的压降Δp 可表示为:

式中:Gc—空气的质量流率,kg/(m2·s);σ—最小流通面积与来流迎风面积之比;kc、ke—进、出口压力损失系数;ρ1、ρ2—进出口密度;ρm—进出口密度的算出平均值。a—进口压力损失项;b—散热器芯部沿程阻力损失项;c—流动加速引起的阻力损失项;d—出口压力损失项。

式(6)~式(11)表明,散热器的压降Δp 受平行翅片间几何尺寸参数和流体物性参数的影响。主要考虑翅片间距。

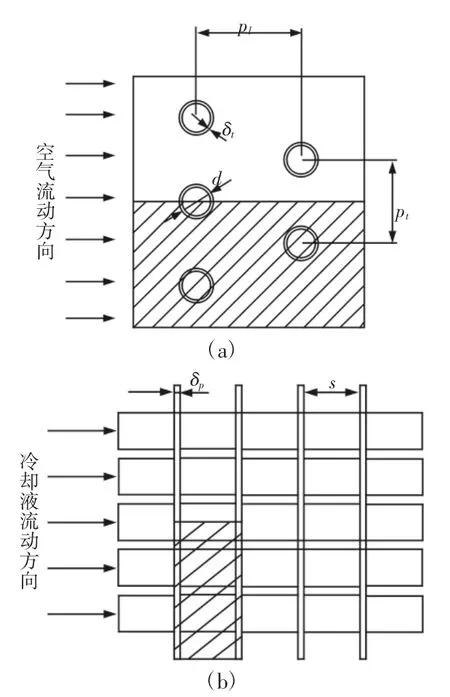

3 数值模型

管翅式散热器按水管排数、水管排列方式、翅片型式可分为许多类型,主要研究二排交错式平翅片散热器。二排交错式平翅片散热器的数值模型,如图2 所示。以图2 阴影部分作为仿真区。图中:Pt—散热水管横向间距;Pl—散热水管纵向间距;d—散热水管外径;δt、δp—散热水管和翅片厚度;s—翅片间距。为了简化计算,假设空气为连续性介质、空气的流动为不可压缩定常流动。为分析翅片间距对散热器性能的影响,将数值模型的几何尺寸设为定值,仅仅改变翅片间距。翅片间距取(1~9)mm,其余尺寸,如表1 所示。

图2 散热器数值模型Fig.2 Numerical Model of Fin-Tube Heat Exchangers

表1 仿真模型的几何尺寸(单位:mm)Tab.1 Geometric Dimensions of Simulation Models(Unit:mm)

3.1 控制方程

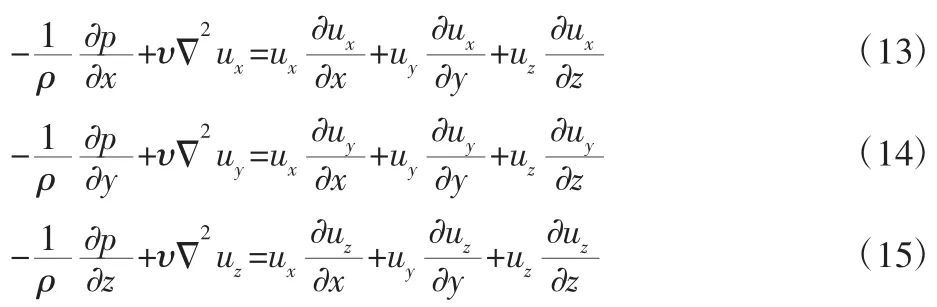

假设空气在平行翅片间的流动为三维稳态层流,则连续性方程、动量方程、能量方程可表示为:

连续性方程:

N-S 动量方程:

能量方程:

式中:ux、uy、uz—流体沿 X、Y、Z 轴的速度分量;υ—运动粘度,m2/s;热扩散系数,m2/s。

3.2 边界条件

为了使数值计算结果尽可能地准确,忽略翅片壁面处发生的热量交换。由于平行翅片的间距极小,忽略仿真区域水管壁温的变化。因此数值计算的边界条件如下:

(1)散热水管壁面具有恒温50℃,环境温度为26℃;

(2)选择速度入口为入口边界条件,1.6m/s。压力出口为出口边界条件;

(3)边界面无滑移,无热量交换;

(4)忽略体积力。

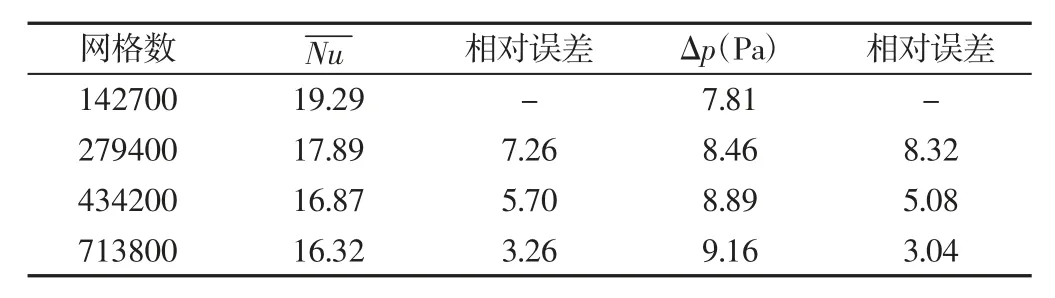

3.3 网格敏感性验证

以翅片间距为3mm 的散热器模型进行网格无关性的验证。网格最小尺寸分别取为0.35mm、0.25mm、0.23mm、0.20mm,对应网格数分别为 142700、279400、434200、713800。结果,如表 2 所示。随着网格密度的增加,受网格数目的影响逐渐减少,最后分别达到了3.26%和3.04%的相对误差,满足计算要求,因此网格最小尺寸取0.2mm。

表2 网格敏感性的验证Tab.2 Verification of Grid Independence

4 结果与分析

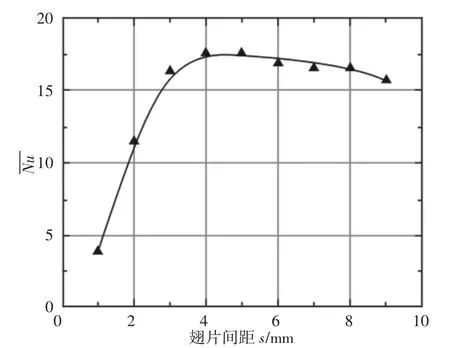

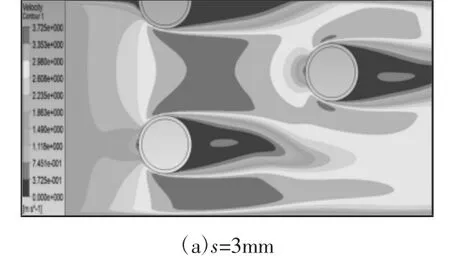

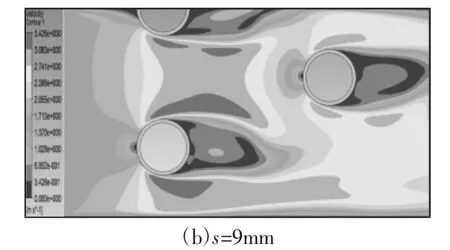

Nu 和Δp 是衡量散热器换热能力和阻力特性的两个关键参数。对9 种不同翅片间距的数值模型进行数值模拟计算得到如图3 所示的Nu 与翅片间距之间的关系、Δp 与翅片间距之间的关系,如图5 所示。由图3 可知,随着翅片间距的增大,平行翅片间的Nu 呈上升趋势,换热能力得到增强。在翅片间距较小时,Nu迅速增加。翅片间距在(4~6)mm 时,可认为散热器的换热能力与间距无关。当间距到达一定值时,Nu 反而降低。其原因为:随着翅片间距的增大,平行翅片间的空气质量流率增大,加快热量传递。翅片间距到达一定值,换热达到极限值。继续增大翅片间距,翅片间的水力直径增大使得翅片间的流动加剧,在散热水管尾流区域产生明显的马蹄形漩涡,热量无法及时散去,影响了换热效果。间距为3mm、9mm 时,平行翅片中间平面的速度云图,如图4 所示。该图表明在间距为9mm 时,水管背面较间距为3mm 的翅片产生了面积更大的马蹄形漩涡。

图3 翅片间距 的关系Fig.3 The Relationship of Fin Spacing and

图4 中间平面的速度云图Fig.4 Velocity Cloud in the Middle Plane

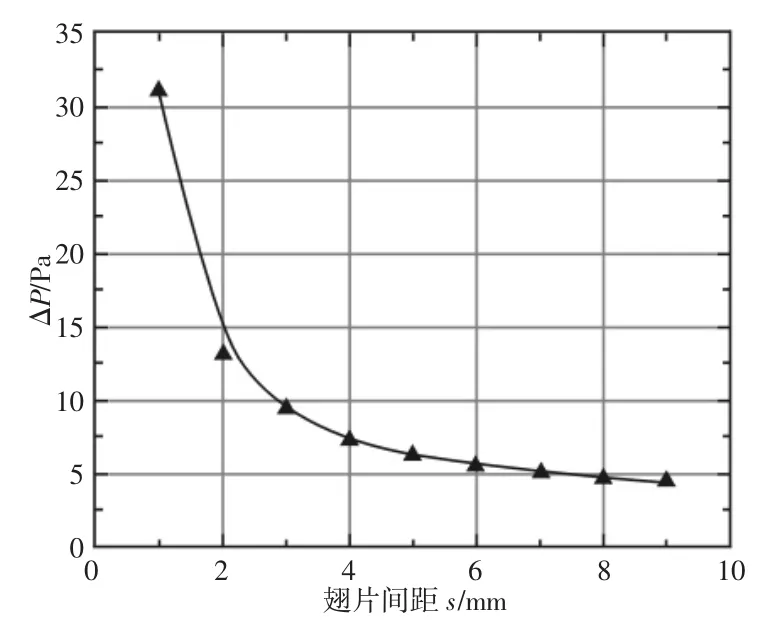

图5 表明,随着翅片间距的增大,压降有下降趋势。在翅片间距小于2mm 时,Δp 与间距具有指数级关系。在翅片间距大于2mm 时,Δp 的下降率逐渐减小。间距在6mm 以上时,Δp 有轻微变化,此时可认为Δp 已不受翅片间距影响。

图5 翅片间距s 与Δp 的关系Fig.5 The Relationship of Fin Spacing and Δp

图3、图5 表明了间距对散热器一对平行翅片间的换热能力和阻力特性的影响。而在对散热器设计计算时,更为重要的在于寻找散热器整体的换热能力与压降的平衡点。以1/s 表示散热水管单位长度的翅片数,在翅片长度、宽度确定的条件下,散热总面积A~1/s,因此可用评价散热器综合性能,其物理意义为每单位长度水管的换热能力与压降。间距与的关系如图6 所示。间距较小时,随着间距增大,散热器换热能力和阻力特性得到改善迅速增大,于间距3.5mm 时达到最优。继续增大间距,散热器整体性能下降,此时主要受到翅片数(总散热面积)的制约。

图6 不同翅片间距s 下散热器的综合性能Fig.6 Comprehensive Performance of Heat Exchanges with Different Fin Spacing

5 结论

在对散热器的散热特性与阻力特性的理论分析基础上,以二排交错排列平翅片散热器为对象进行数值模拟,讨论了翅片间距对散热器综合性能的影响,得出以下结论:

(1)翅片间距较小时,散热器的换热能力和压降受间距的影响较大。随着翅片间距的增大,间距对换热能力和压降的影响逐渐降低。

(2)空气横向掠过平行翅片时,在散热水管尾流区域产生马蹄形漩涡,导致热量无法及时散出,这是制约散热器换热能力的主要因素。

(3)间距过小或过大都会限制散热器的综合性能。以Nu/Δps为散热器综合性能的评价标准,得出在间距为3.5mm 时,散热器换热能力与压降达到一个最佳平衡点。

以上结论基于二排交错式平翅片散热器,但其分析方法和评价指标对于各种类型管翅式散热器具有通用性,这为散热器进一步优化设计提供了充分的理论依据。