满足多目标工程约束的扭转刚度计算方法

2020-11-23黄宝案刘夫云刘文华余汉红

黄宝案,刘夫云,刘文华,余汉红

(1.桂林电子科技大学机电工程学院,广西 桂林 541004;2.桂林福达股份有限公司,广西 桂林 541100)

1 引言

随着汽车工业迅速发展和人们生活水平的不断提高,消费者对汽车的振动、噪声和安全性有了更高的期望[1]。相比其他因素,汽车振动与噪声控制是提高汽车舒适性的主要因素[3],而离合器是汽车振动和噪声控制的首端零部件[4]。过去的几十年里,国内众多学者对离合器扭转振动理论做了大量的研究工作,实现了离合器扭转振动整车优化模型[5-9]。但是基于这些较为成熟的扭转振动理论,如何建立摩擦离合器扭转弹簧参数与理论扭转特性曲线的映射关系却是工程界的一项重要难题。

当前,摩擦离合器扭转刚度计算在工程上没有一种较为完善的计算方法[10-12]。根据某大型离合器厂商提供的设计规则,目前国内大多数离合器厂商对于扭转刚度的计算只能通过工程经验来简单固定约束弹簧自由长度和外径,然后手动调整弹簧参数(有效圈数n,径丝d)来满足离合器扭转特性曲线要求。但是此方法存在很大的局限性:(1)存在大量的变量参数,需要工程师不断手动调整;(2)扭转刚度设计精度误差较大;(3)不利于摩擦离合器产品数字化设计。

着重研究干式摩擦离合器基于多目标工程约束的扭转刚度计算方法,在满足离合器扭转特性和结构设计要求的同时,为控制离合器扭转刚度设计精度提供可靠依据。

2 扭转刚度约束模型建立与计算

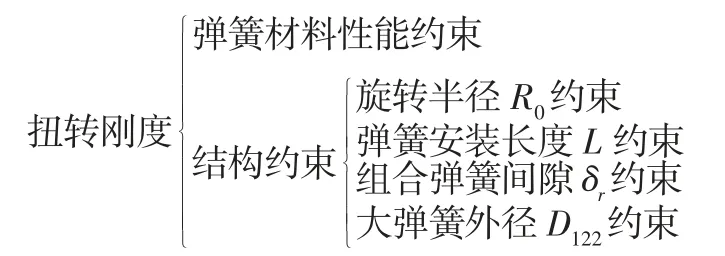

2.1 扭转弹簧多目标约束模型建立

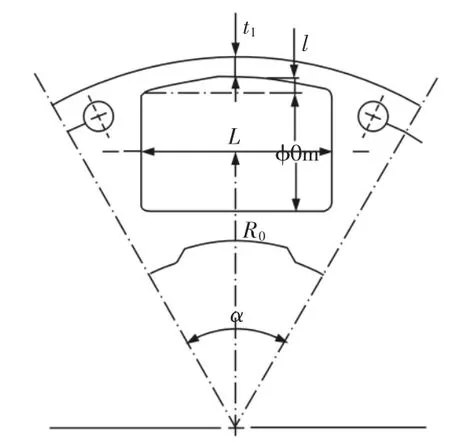

扭转弹簧的刚度主要跟弹簧材料、弹簧径丝、弹簧中径、有效圈数和弹簧布局有关。弹簧安装位置受到旋转半径R0约束,旋转半径R0受到摩擦片内径约束,弹簧安装长度L受到夹角α 的约束,其中α=2π/Z,Z为弹簧组数,弹簧外径D122受到从动片内环外径R1约束,组合弹簧受到弹簧间隙约束,如图1 所示。其分类如下:

图1 扭转弹簧尺寸约束示意图Fig.1 Schematic Diagram of Torsion Spring Size Constraint

离合器扭转刚度计算是一个多解模型,在实际工程中,它必须满足两个条件:(1)扭转刚度满足离合器扭转特性曲线要求;(2)结构尺寸满足离合器结构设计要求。设计时,首先根据发动机极限扭矩Temax确定摩擦片系列,其次确定主减振弹簧旋转半径R0,其约束条件为:

式中:d—摩擦片内径;R0尽可能取较大的值。为了保证离合器结构的紧凑性,还对弹簧外径D122约束,一般约束条件为:

式中:δr1—摩擦片内径到从动片内环外径装配间隙;t1—窗口外壁厚;l—减振弹簧旋转离心变形量。为了保证减振盘强度,从动片内环减振弹簧安装窗口长度L 有以下约束关系:

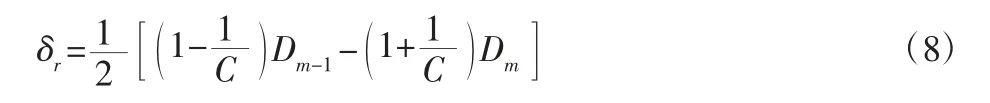

式中:t2—相邻两弹簧窗口最小宽度,一般取t2=10mm。针对采用组合弹簧的扭转减振器,弹簧间隙间约束条件为:

式中:tmin、tmax—弹簧间隙最小值和最大值。

2.2 满足多目标工程约束的扭转弹簧设计

在扭转减振弹簧设计中,我们主要关注几个设计参数:有效圈数n,径丝d,中径D,自由长度H 和弹簧布局(弹簧组数Z,每组个数m 及旋转半径R0)。这些参数对离合器产品的扭转刚度有着至关重要的影响。根据离合器匹配参数(发动机极限扭矩Temax,主减振角刚度K1和预减振角刚度K2)进行计算。

对于主减振弹簧,旋转量为:

式中:α—旋转角;β—后备系数。大弹簧的中径D1为[13]:

图2 等变形并列组合压缩弹簧截面尺寸参数关系Fig.2 The Dimension Parameter Relation of Compression Helical Spring with Equal Deformation

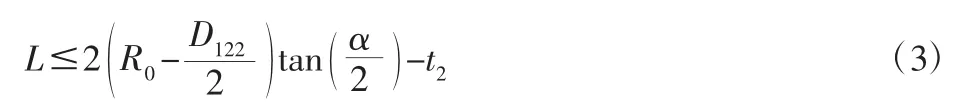

式中:F—每一组弹簧受力;C—旋绕比;m—每一组弹簧个数;[τ]—材料许用应力;K—弹簧曲度系数。对于离合器产品,F=1000βTemax/(ZR0)。如图2 离合器组合弹簧,其尺寸还有以下关系[13]:

由式(7)组合弹簧间隙可表示为:

设计时,先取弹簧间隙,一般要求 δr=(0.3~0.6)mm,通过式(7)和式(8)可计算出弹簧径丝dm和中径Dm。因此弹簧的有效圈数为[13]:

式中:G—材料切变模量。由式(5)、式(7)和式(9)可以计算出弹簧自由长度:

式中:Hb—弹簧极限工作状态到并紧高度的距离,一般取Hb=(1~2)mm;hm—并紧高度,hm=(nm+1.8)dm,其中,弹簧两端并紧磨平,有两个支撑圈数[13]。设计时,取弹簧自由长度取H=H(mmax),计算实际参数(大弹簧外径和弹簧间隙),判断是否满足式(1)、式(2)、式(3)和式(4)的约束关系。

针对预减振弹簧,首先确定预减振弹簧总扭矩,其扭矩为:

设计时,先初定相应的预减振旋转半径,一般取R01=(0.6~0.72)R0,计算相应的弹簧参数并根据计算值调整相应的设计参数以防止结构出现干涉。

3 数据对比及分析

3.1 扭转刚度计算及对比

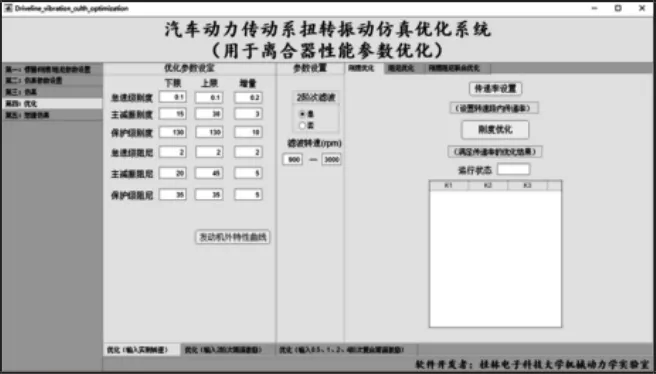

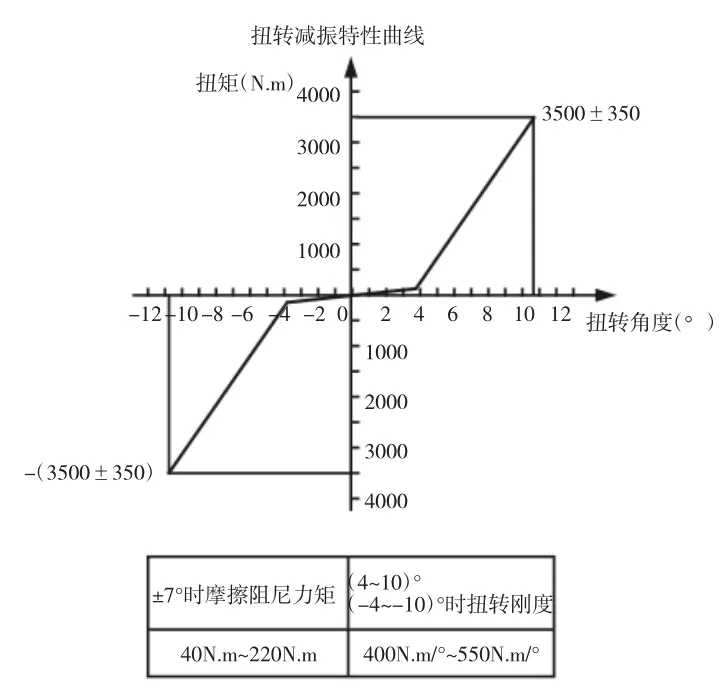

离合器设计首先根据主机厂商提供的发动机极限扭矩Temax、传动系以及车架等相关参数,如图3 所示。结合车辆的运行工况对传动系扭转振动仿真并优化,得到相应较优的扭转减振特性曲线,根据曲线设计相应的弹簧参数来实现离合器扭转减振特性曲线。根据某离合器公司提供的某430 型摩擦离合器从动盘总成参数,其匹配于东风柳汽某型载货汽车,如图4 所示。离合器扭转减振特性曲线由主机厂商优化提供,其设计要求:主扭转减振弹簧角刚度Kjiao=514N.m/°,预减振弹簧角刚度kjiao=15N.m/°。

图3 四驱乘用车传动系扭转振动仿真优化系统Fig.3 Torsional Vibration Simulation Optimization System for 4WD Passenger Car Transmission System

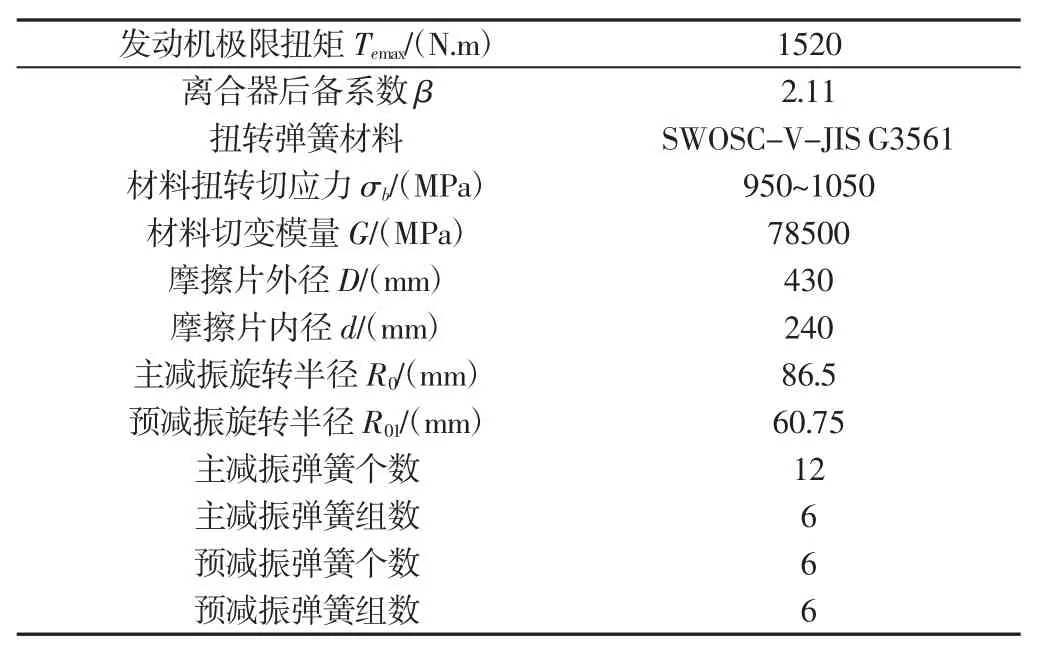

根据设计要求,某离合器公司对从动盘总成设计模型,如图5 所示。采用二级扭转减振布局,相关参数,如表1 所示。

表1 某430 型离合器从动盘相关参数Tab.1 Related Parameters of a 430 Type Clutch Driven Disc

其中,具体的弹簧设计参数,如表2 所示。

图4 某430 型离合器扭转减振特性曲线Fig.4 Torsional Vibration Reduction Characteristic Curve of a Certain Type of Clutch

图5 某430 型离合器从动盘模型Fig.5 A Model of Clutch Driven Plate

为了作对比,采用了多目标工程约束的扭转刚度计算方法对某430 型离合器扭转减振器重新设计。根据式(1),取R0=86.5 mm,预减振旋转半径R01=60.75mm;根据式(2),为了约束大弹簧的外径尺寸,主减振弹簧取C=3.5,预减振弹簧取C′=4.2;主减振采用 6 组12 个弹簧,预减振采用6 组 6 个弹簧;根据式(3),弹簧安装长度L≤68 mm;根据式(4),弹簧间隙取δr=0.5 mm。

计算结果,如表2 所示。主减振扭转刚度相对误差为1.9%,预减振弹簧由于弹簧刚度比较小,径丝的大小对刚度影响比较大,设计时根据径丝计算值进行参数调整,因此产生较大误差,达到6.0%,在工程上这是允许的误差范围。

表2 扭转弹簧参数对比Tab.2 Comparison of Torsion Spring Parameters

3.2 旋绕比C 对离合器扭矩容量的影响

旋绕比C 在扭转刚度计算中是一个非常重要的参数,为了验证旋绕比C 对离合器扭矩容量的影响关系。在上一节表1 离合器从动盘参数中扭转弹簧材料、摩擦片尺寸、主减振旋转半径、弹簧布局不变的基础上,设置主减振角刚度Kjiao=514N.m/°,设置大弹簧外径目标计算值D122分别等于36mm、38mm、40mm,选择不同的旋绕比C=(3.0~5.0),计算从动盘总扭矩。计算结果,如图6所示。离合器总扭矩随旋绕比C 的增大而减小,几乎呈指数级下降。

图6 旋绕比对扭矩容量的影响Fig.6 The Influence of Winding Ratio on Torque Capacity

4 总结

对摩擦离合器结构进行分析,建立摩擦离合器扭转弹簧结构参数满足多目标工程约束模型,提出满足多目标工程约束的扭转刚度计算方法。

(1)分析并建立了离合器扭转弹簧参数与理论扭转特性曲线的映射关系,简化扭转弹簧刚度计算模型;

(2)数值计算表明,此方法在设计精度和计算效率相比较于常规的简单固定约束弹簧自由长度和弹簧外径方法高,并大大简化输入变量参数,为后续摩擦离合器从动盘数字化设计系统开发提供了理论指导;

(3)还分析了扭转弹簧旋绕比C 与离合器扭矩容量的关系,根据某离合器公司的工程设计经验,旋转比最小极限值C=2.8,对于大扭矩离合器产品,一般取C=3.5;而对于扭矩较小离合器产品,一般取 C=(4.2~4.5)。