水性环氧-SBR低温型冷补沥青研发及其混合料性能

2020-11-23张争奇赵勤胜成高立

张争奇,赵勤胜,张 伟,成高立

(1.长安大学 特殊地区公路工程教育部重点实验室,陕西 西安 710064;2.陕西高速机械化工程有限公司,陕西 西安 710038)

冷补料是路面坑槽修补的常用材料,它是一种全天候修补材料,可及时、高效修补路面坑槽,预防其进一步发展,保证公路的服务水平和使用寿命.目前国内外对于冷补料的研究成果主要集中在冷补沥青稀释剂的选择、冷补沥青外加剂的研发、冷补料配合比优化设计及性能评价等方面[1-2].其中美国、加拿大等国家的相关研究水平较高,且应用效果较好.国内主要采用苯乙烯-丁二烯-苯乙烯嵌段共聚物(SBS)、萜烯树脂、石油树脂、聚酰胺和水性环氧树脂等材料研制冷补沥青外加剂[3-4],此类材料的黏附性、热稳定性较好,但在低温环境下韧性较差,导致以此研发的冷补料在低温季节时出现松散、剥落等病害[5].

针对当前冷补料在低温季节应用的缺陷,利用SBR胶乳对水性环氧固化体系的韧性进行改善,研发出一种低温型冷补沥青,对新型冷补料的路用性能和施工性能进行评价,研究成果可应用于低温气候环境下沥青路面坑槽修复,对提高沥青路面修补水平及质量具有重要意义.

1 试验材料和方法

1.1 冷补沥青材料组成

冷补沥青一般由基质沥青、稀释剂和添加剂等材料组成,通过在沥青中掺入合适的稀释剂来提高混合料的施工和易性,掺加添加剂来保证沥青的路用性能.

试验中基质沥青选用SK90#基质沥青;考虑到挥发性、安全性,稀释剂选用0#柴油;增黏剂选用深圳市吉田化工有限公司生产的萜烯树脂T-100;抗剥落剂选用重庆海木交通技术有限公司生产的AMR(II);水性环氧组分由水性环氧树脂和固化剂组成,其中前者采用自乳化型水性EP-20乳液,后者采用经过化学改性的聚酰胺类固化剂HGC.水性环氧组分技术指标见表1.

表1 水性环氧组分技术指标

从改善水性环氧固化体系韧性的目的出发,选用了美国美德维实伟克公司生产的INDUL IN 1468阳离子丁苯胶乳(SBR胶乳)作为低温型冷补沥青的增强剂.

1.2 试验方法

1.2.1冷补沥青相关试验

冷补沥青既要满足冷补料的施工和易性和储存稳定性,又要使冷补料方便压实,经摊铺压实后能够形成较强的黏聚力,拟测试其黏度、挥发性、储存稳定性及蒸馏残余物性质等主要性能指标.试验方案如下:

1) 黏度试验.操作步骤参照JTG E20—2011《公路工程沥青及沥青混合料试验规程》.

2) 储存稳定性试验.将定量冷补沥青注入试管,在室温下存放3 d,再将试管置于(-20±2)℃冰箱中保温3 h,然后测量沥青上、下部分黏度差,黏度差越小,则冷补沥青储存稳定性就越好.

3) 蒸馏.保证在5~10 min内达到液体沥青沸点,蒸馏结束后将残余沥青倒出,然后取一定量残余物,通过测定沥青针入度、软化点和延度评价残余物的性能.

1.2.2冷补料相关试验

结合坑槽修补对冷补料强度、抗变形能力和耐久性的需求,拟测试其初始及成型稳定度、高温稳定性、低温抗裂性和水稳定性等主要性能指标.

1) 初始稳定度.将试件双面击实25次之后,连同试模在25 ℃恒温箱中通风养生6 h,再双面击实25次,脱模后在 (25±1)℃恒温水槽中养生30 min,立即测试稳定度.

2) 成型稳定度.将试件双面各击实50次后,连同试模侧立放在110 ℃烘箱中养生24 h,再双面各击实25次,脱模后在(60±1)℃恒温水槽中养生30 min,立即测试其稳定度.

3) 高温稳定性.将新拌冷补料装入试模,用轮碾仪往返碾压8次,按照修正成型条件进行烘箱养生,再将试件往返碾压4次,压实成型后继续在室温通风放置7 d后,测试其动稳定度.

4) 低温抗裂性.将新拌冷补料装入试模,用轮碾仪往返碾压8次,然后置于5 ℃烘箱中养生24 h,取出后将试件往返碾压4次,再养生7 d即可切割小梁试件,测试其低温抗裂性能.

5) 水稳定性.浸水马歇尔试验参照JTG E20—2011《 公路工程沥青及沥青混合料试验规程》.

6) 汉堡车辙试验法.按照初始稳定度的成型方法成型车辙板,待脱模养生后进行汉堡车辙试验.试验指标为荷载作用20 000次后的车辙深度或车辙深度达到20 mm时的荷载作用次数,试验结果由车辙深度、蠕变速率、剥落点及剥落斜率等评价指标构成[6].

2 低温型冷补沥青的制备

2.1 冷补沥青微观分散性分析

采用荧光显微镜,探究水性环氧组分和SBR胶乳在冷补沥青中的分散性,试验结果见图1.根据荧光显微镜的测试原理,水性环氧组分和SBR胶乳可以被激发出黄绿色的荧光,基质沥青因没有可被激发显色的化学基团而呈现绿色.图1b中,可以明显分辨出改性剂相和沥青相的位置,水性环氧-SBR和基质沥青形成两相稳定结构,由此可知水性环氧组分和SBR胶乳在沥青相中的分散性均良好.

图1 冷补沥青荧光显微镜图像

2.2 冷补沥青各组分掺量确定

笔者采用正交试验,分析确定冷补液稀释剂、增黏剂、抗剥落剂、水性环氧组分及SBR胶乳等5个组分的最佳掺量.

2.2.1正交试验设计

以5个组分作为因素进行正交试验设计.初定m(基质沥青):m(稀释剂):m(增黏剂):m(抗剥落剂):m(水性环氧组分):m(SBR胶乳)=100 ∶26 ∶5 ∶0.4 ∶4 ∶3,在此基础上,调整各组分掺量,按L16(45)正交表安排试验.正交试验方案设计如表2所示.

表2 正交试验方案设计

2.2.2试验结果及分析

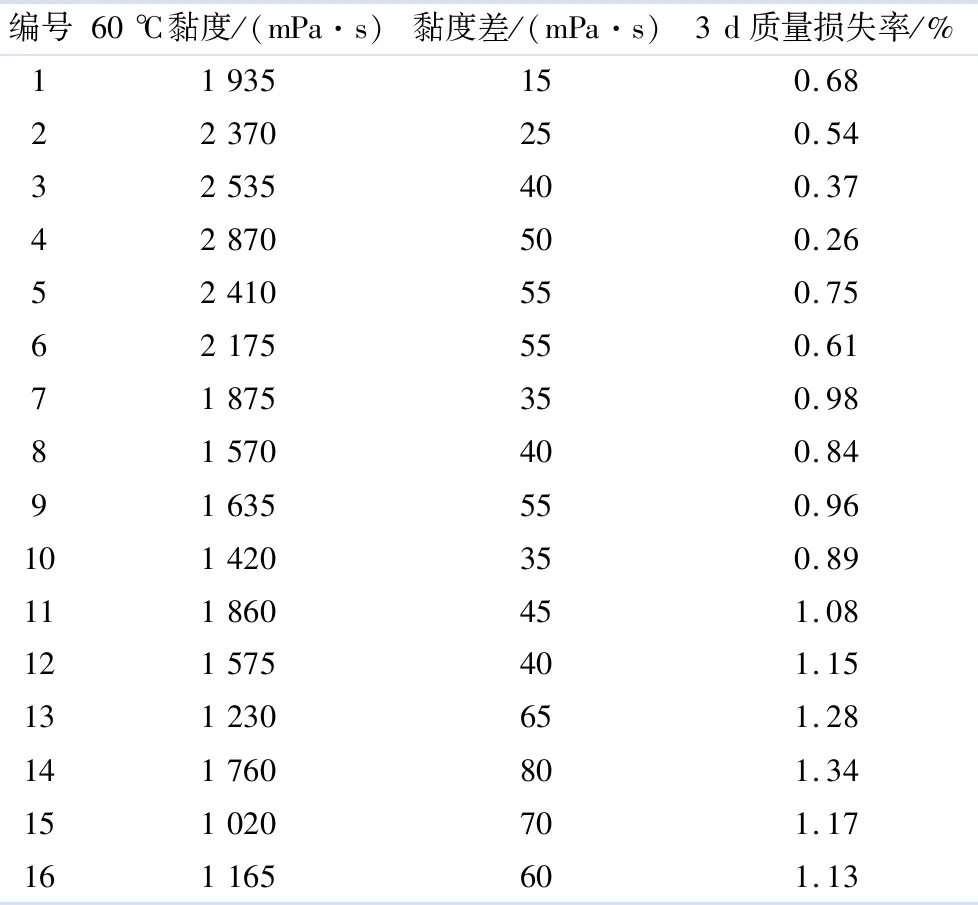

冷补沥青技术指标见表3.正交试验直观分析表见表4,据此选择低温型冷补沥青各组分最佳掺配比.蒸馏残余物技术指标见表5.

表3 冷补沥青技术指标

表4 正交试验直观分析表

表5 蒸馏残余物技术指标

1) 通过表4获取各因素对各指标影响的主次关系,汇总见表6.由表6可知,SBR胶乳、稀释剂及增黏剂是影响冷补沥青性能的主要因素,其次是水性环氧组分,最后是抗剥落剂.

表6 各因素影响次序

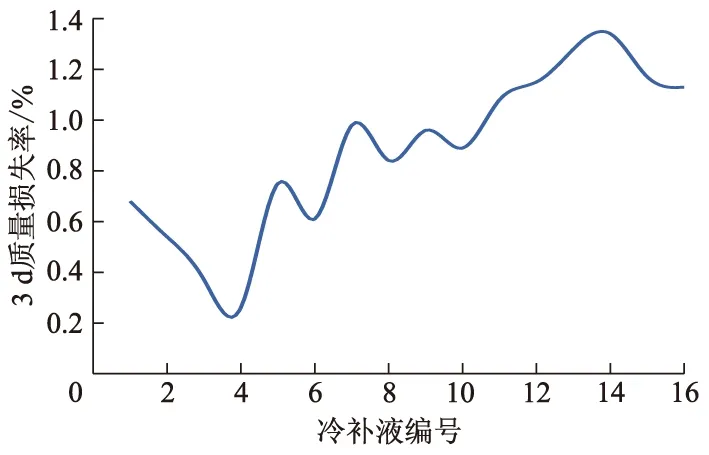

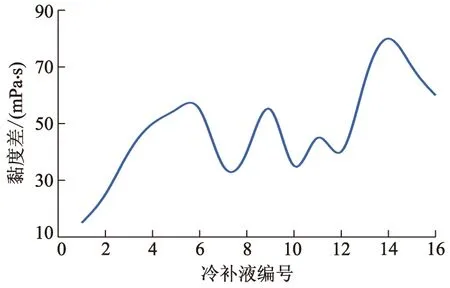

2) 单因素分析.① 黏度.为保证冷补沥青易于拌和,并均匀裹附集料,同时保证冷补料的低温施工和易性,其黏度不应太高.由表3可知,2-5 号冷补沥青黏度较大,不宜作为优选方案.② 挥发性.为保证冷补沥青便于储存,并根据需要及时使用,其挥发量不宜太大.图2为冷补液的3 d质量损失率曲线.通常情况下,3 d质量损失率越小,表明冷补沥青挥发量越少.根据表3和图2,可知11-16号冷补沥青挥发量较大,不宜作为优选方案.③ 储存稳定性.为保证冷补沥青在短期储存时不发生离析现象,其储存前后黏度差不宜太大.图3为冷补沥青储存前后黏度差.从表3和图3可知,1-3和7-8号冷补沥青的储存前后黏度差较小,储存稳定性明显优于其他冷补沥青.

图2 冷补液的3 d质量损失率

图3 冷补沥青储存前后黏度差

从高低温性能来看:稀释剂挥发完后的残余物性质是决定低温型冷补沥青性能的关键,利用蒸馏试验模拟自然条件下冷补沥青的成分变化情况,分别利用蒸馏残余物的软化点和延度表征冷补沥青的高、低温性能.由表5可知,3-6和11号的软化点较高,高温性能较好,另外3-6和11-14号的延度较高,低温性能较好.

3) 综合分析.6,7,11,14号冷补沥青黏度适中,但 11和14 号冷补沥青挥发性能不佳.7号储存稳定性优于6号,但6号高低温性能显著优于7号.由此可知,综合性能最佳的冷补沥青为6号,参考各因素的影响顺序,稀释剂、SBR胶乳、增黏剂的掺量参考6号冷补沥青,水性环氧组分和抗剥落剂的掺量综合考虑6号和7号,本节推荐稀释剂、增黏剂、抗剥落剂、水性环氧组分和SBR胶乳的最佳掺量分别为26.0%,5.0%,0.5%,4.0%和2.0%.

3 冷补料性能评价

3.1 混合料级配及油石比

采用AC-13型矿料级配,级配设计见表7.按马歇尔法确定水性环氧-SBR型、水性环氧型、SBR型和PT冷补料的最佳油石比分别为4.4%,4.2%,4.5%和4.0%.

表7 AC-13级配表

3.2 冷补料强度

冷补料强度是随着稀释剂逐渐挥发而缓慢增长,故冷补料从修补坑槽至达到最大使用寿命,必须满足一定的初始稳定度及成型稳定度[7-8],对4种冷补料进行初始马歇尔稳定度和成型马歇尔稳定度试验,结果见图4.

图4 冷补料稳定度试验结果

由图4可知:4种冷补料的初始稳定度均满足吕伟民等[9]提出的要求,成型稳定度均满足JIG F40—2004《公路沥青路面施工技术规范》,此外,水性环氧-SBR型冷补料的初始稳定度和成型稳定度均明显优于另外3种冷补料.水性环氧-SBR型冷补料初始稳定度的提高是因为在冷补沥青制备及冷补料拌和过程中,水性环氧组分存在少量固化,进而提高了冷补沥青的黏度及冷补料的初始稳定度,且随着时间增长,水性环氧组分能使冷补料成型稳定度提高1.74倍,分析其原因为稀释剂的逐渐挥发提高了冷补沥青的黏度,使胶结料的黏附性得到提高,水性环氧组分逐渐固化,生成网状交联固化产物,进一步加强冷补料的粘结力,将冷补沥青和矿料紧密连接为一整体.从SBR型和PT型冷补料的初始稳定度及成型稳定度试验结果看,SBR胶乳的加入对冷补料的稳定度影响较小.

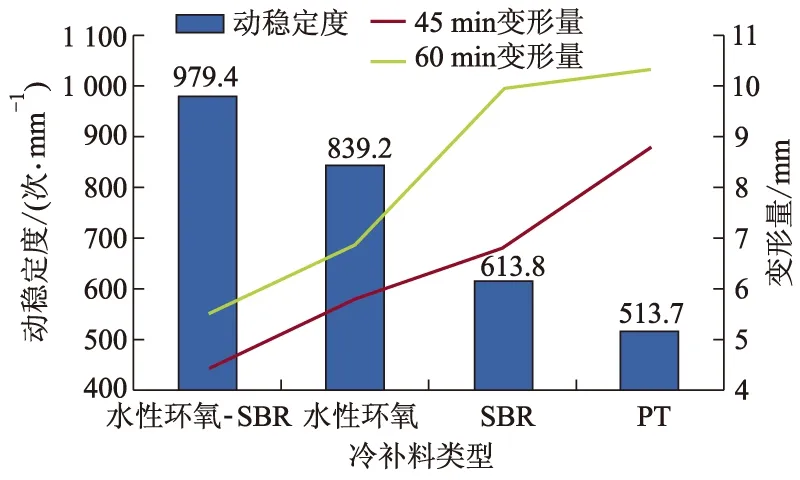

3.3 高温稳定性

为保证研发的低温型冷补料具有较好的耐久性,要求冷补料在经历长时间的稀释剂挥发及水性环氧组分固化作用后具备足够的高温稳定性.对4种冷补料进行车辙试验,结果见图5.

图5 冷补料车辙试验结果

由图5可知,相比SBR型和PT型冷补料,水性环氧组分的掺入能明显提高冷补料的动稳定度,水性环氧-SBR型冷补料的动稳定度是PT型冷补料的1.91倍,这是因为随着稀释剂的挥发,水性环氧组分在冷补料中的固化反应逐渐进行,最终形成强度较高的三维网状结构,抗车辙能力得到极大提升.

3.4 低温抗裂性能

研发的低温型冷补沥青主要针对低温季节的坑槽修补,还要求冷补料在使用阶段具有较好的低温抗裂性能.对4种冷补料进行低温小梁试验,结果见图6.

图6 低温小梁试验结果

由图6可知,抗弯拉强度由大到小排序为SBR型、水性环氧-SBR型、PT型和水性环氧型,劲度模量由大到小排序为水性环氧型、PT型、水性环氧-SBR型和SBR型.这说明SBR型冷补料的低温抗裂性能最好,其抗弯拉强度分别是水性环氧-SBR型、水性环氧型和PT型冷补料的1.15,1.61和1.45倍,且水性环氧-SBR型冷补料抗弯拉强度达到PT型冷补料的1.26倍.分析原因为SBR胶乳中的活化能和频率因子能阻挡和减缓沥青裂解,从而明显改善沥青韧性和延度,降低沥青低温条件下的脆性,进而对冷补料低温抗裂性能有一定增强作用.水性环氧-SBR型冷补料兼具水性环氧型冷补料高强度、高黏聚性的优点和SBR型冷补料优异的低温抗裂性能,整体路用性能较好.

3.5 水稳定性

水是一种强极性分子,比沥青更容易与矿料结合,所以水损害是导致坑槽修补失效的重要因素[10].对4种冷补料进行浸水马歇尔试验和汉堡车辙试验,试验结果见图7和8.

图7 浸水马歇尔试验结果

由图7可知,4种冷补料的残留稳定度均大于80%,满足JIG F40—2004对热拌料的要求,且残留稳定度由大到小依次为水性环氧-SBR型、水性环氧型、SBR型和PT型.分析其原因为环氧固化物与集料保持着高黏附性,其形成的网络结构将沥青大分子包裹,吸附沥青中的小分子轻质组分,从而增强沥青对水的抵抗能力,不会轻易剥离集料.

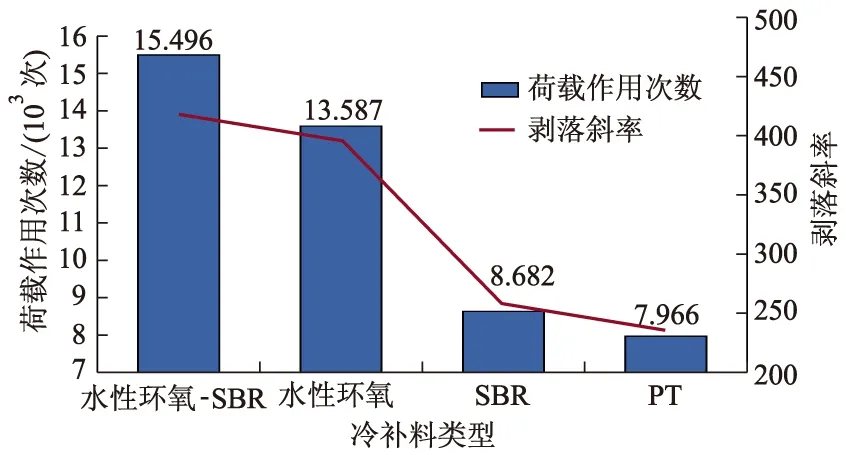

由图8可知:4种冷补料试件均在荷载作用一定次数后达到最大车辙深度,水性环氧-SBR型、水性环氧型、SBR型、PT型冷补料荷载作用次数分别为15 496,13 587,8 632和7 966次.这说明水性环氧-SBR型冷补料抗变形能力较好;相关研究表明,当试件的车辙深度达到剥落点之后,破坏形式主要转化为水损害,剥落斜率越大,表明冷补料的抗水损害能力越好.水性环氧-SBR型、水性环氧型、SBR型和PT型冷补料的剥落斜率分别为417.82,396.21,257.84和235.16,分析其原因为水性环氧固化体系能够形成三维立体网络结构固化物,约束沥青分子流动,从而使沥青抵抗水损害能力增加,由此可知水性环氧-SBR型冷补料的抗水损害能力最好.

图8 浸水汉堡车辙试验结果

3.6 低温施工和易性

在保证冷补料具有较好的初始稳定度时不可忽视施工和易性的重要性,尤其是在低温气候条件下,沥青黏度较大,在储存阶段,冷补料较容易出现粘结成块现象,所以在考虑冷补料路用性能的同时必须检验其工作性能.4种冷补料的低温施工和易性均满足JIG F40—2004,且水性环氧-SBR型、水性环氧型、SBR型冷补料的低温施工和易性评价等级均为4,PT型冷补料等级为5.其原因为水性环氧-SBR、水性环氧及SBR型冷补料由于水性环氧组分和SBR胶乳发生固化反应,交联固化产物提高了冷补沥青的黏度,从而使冷补料的低温施工和易性有所下降.

4 结 论

1) 通过荧光显微镜试验,证明了水性环氧组分和SBR胶乳在稀释沥青中的分散性均较好.基于正交试验,确定了自制的低温型冷补沥青掺配方案如下:基质沥青选用SK90#沥青,稀释剂、增黏剂、抗剥落剂、水性环氧组分和SBR胶乳的掺量分别为26.0%,5.0%,0.5%,4.0%和2.0%.

2) 将研发的水性环氧-SBR低温型冷补沥青与SBR型、水性环氧组分型、PT型等冷补沥青配制成冷补料,并进行性能对比:水性环氧-SBR型冷补料的初始稳定度、成型稳定度、高温抗车辙能力及水稳定性均较好;相比PT型冷补料和水性环氧组分型冷补料,水性环氧-SBR型冷补料的低温抗裂性能较好;虽水性环氧-SBR型冷补料的低温施工和易性略劣于普通冷补料,但满足JIG F40—2004要求.