基于声强测试的联合收获机噪声源识别与定位

2020-11-23王成龙尚昱君徐红梅董佳俊

王成龙,尚昱君,徐红梅,姜 威,董佳俊

(华中农业大学 工学院,湖北 武汉 430070)

农机装备是建设现代农业的重要物质基础,是实现农业现代化进程中的核心支撑[1].提高农机装备整机性能,是实现农业文明生产和农业经济发展的基本途径[2].作为重要的农机装备之一,谷物联合收获机是集收割、脱粒、分离、清选、集粮等功能于一体的联合作业机械[3].自20世纪90年代至今,谷物联合收获机在全国范围内得到大面积推广[4],为土地产出率的提高和劳动生产力的解放做出突出贡献.我国收获机械的研究起步较晚,制造工艺水平和科研开发能力相对薄弱,谷物联合收获机仍以技术含量较低的中小型低端机为主[5],其可靠性与舒适性较差,振动大、噪声高的问题更是尤为突出.随着农业生产模式逐渐向规模化与自动化发展,谷物联合收获机将继续发挥其重要作用,因此,对谷物联合收获机的整机性能要求越来越高.收获机作业时,由于其体积较大且结构复杂,各部件受多变载荷激振,均以各自固有频率和振型相互影响地进行非平稳的瞬态振动,进而诱发较高噪声,并通过多种途径辐射至收获机表面.谷物联合收获机在恶劣的作业环境下,振动强度高达4.28g[6],在此强振动情况下,收获机运行时产生的高噪声作为一种即时性物理污染,不仅严重影响作业人员的健康,危害作业人员的听力系统,而且对非听力系统,如神经系统、心脑血管系统、消化系统等也会产生不良影响[7],甚至还会形成环境噪声,影响其他非工作人员的身心健康.因此,要提高收获机整机性能,改善作业人员的工作环境,必须对收获机进行振动噪声控制研究.国内外学者针对上述问题做了大量的研究工作,文献[8]对某谷物联合收获机在不同行驶速度下的座椅振动舒适性进行研究,发现在低速工况测得座椅振动水平较低,主要振源来自清选装置与脱粒装置,而高速行驶时,垂直振动水平较大,且能量主要集中在1.5~3.5 Hz频率范围内,并为改善作业人员的工作环境提出针对性措施.文献[9]对30台小麦联合收获机(15台具有驾驶室,15台无驾驶室)进行驾驶员耳位噪声测试,测试结果表明,具有驾驶室的收获机驾驶员耳位噪声范围为76~81 dB(A),而无驾驶室噪声高达85~90 dB(A),体现了驾驶室隔离谷物联合收获机噪声的重要性.文献[10]对某小麦收获机割台进行不同运动状态的割台振动测试,经测试结果分析,割台垂直振动的主要激励源主要有3个,分别是收获机的发动机、切割器传动机构的惯性力以及随机路面激励,为进一步研究收获机的振动规律,减小割台振动提供了重要依据.文献[11]以某履带式谷物联合收获机为研究对象,对其发动机进行隔声罩设计和驾驶员左侧安装隔音板,使驾驶员耳旁噪声降低了3.1 dB(A),整机的动态环境噪声降低了1 dB(A),从控制传播途径减弱噪声.文献[12]以汽车发动机缸盖罩为研究对象,利用ANYSY和Vir-tual.Lab联合仿真,通过增加不见和局部加厚相结合的方法,有效地降低了声功率,实现了减振降噪的目的.综上所述,针对收获机振动噪声控制的研究虽然取得一定成果,但是大部分研究是通过控制传播途径降低振动噪声水平.但收获机的振动噪声控制需从噪声源控制、传播途径控制以及作业人员保护3个途径进行[13],其中噪声源控制是降低和消除噪声污染的根本途径,而噪声源识别是实现噪声源控制的关键[14-15].若要合理控制收获机振动噪声水平,需要对噪声源进行识别与精准定位,得出主要的振动激励源与噪声源,并对辐射噪声较大的结构进行改进与优化,从而达到提高收获机声学性能,改善作业人员工作环境的目的.基于此,本研究以某谷物联合收获机为研究对象,以识别收获机主要噪声源、提出合理的减振降噪措施为目标,首先对收获机声学性能评估,之后采用声强测试技术对收获机的主要噪声源进行识别与定位,计算各部件对整机噪声的贡献量,并在此基础上,分析收获机主要噪声源的产生机理与声辐射特性,相关研究成果可为收获机结构的低噪声优化设计提供一定的参考.

1 声强测试与p-p法的基本原理

1.1 声强测试的基本原理

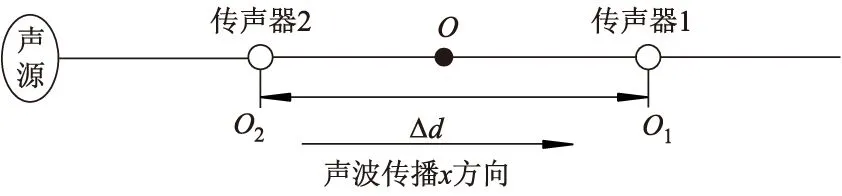

声强是单位面积的平均声功率[16].不同于标量的声压,声强是一个矢量,既有大小也有方向,故测试的声学环境对其影响不大.常用的声强测试方法主要有定点测量法与扫描式测量法[17].声强测试的测点布置示意图如图1所示.声强测试需要采用任意封闭包络面包围被测机器,理论上,只要封闭曲面唯一包围被测声源,测试结果就与曲面形状和大小以及曲面外是否有其他噪声源无关,因此声强测试法适用范围比较广泛.

图1 声强测试示意图

与声压测试相比,声强测试条件要求较低,不需要消声室或混响室等较严格的声学环境.此外,声强测试能够区分不同声源叠加场中的不同声源辐射.

1.2 p-p法声强测试原理

在工程实际中,常采用声强探头(由双传声器构成)装置,并基于p-p法或p-u法对声强进行测试.其中,p-p法又称为间接测量法,是通过测量两个相邻点的声压近似估计声场中的质点速度,进而计算声强.声压是易于测量的声学参量,而声压梯度则是无法直接测量的,只能通过间接计算得到.p-p法声强测试原理示意图如图2所示,根据有限差分原理,声场中某点O处沿x方向的声压梯度,可由在x方向上2个相邻点(参考点O1和O2)处的声压p1(t)与p2(t)近似估算.

图2 p-p法声强测试原理示意图

O处沿x方向的声压梯度近似估算为

(1)

式中:Δd是两个测点的间距,参考点O1和O2到O点距离相等.为保证上式成立,测点间距Δd应远小于被测声波波长.

根据理想流体媒质的运动方程,测点的振速u(t)与声压之间的关系为

(2)

式中:ρ0为介质密度.由式(1)和(2)可知,O点处的振速在x方向的投影分量u(t)为

(3)

O点处声压可以近似表达为两参考点p1(t)与p2(t)的平均值,即p≈[p1(t)+p2(t)]/2,因而该处的瞬态声强矢量在x方向的投影分量近似可表示为

(4)

根据式(4),可采用2个压力传感器测量两相邻点处声压信号,从而间接计算声强.因此,基于p-p法的声强测试仪一般由2个压力传感器组成,且安装在声强测试仪的2个压力传感器应具有完全相同的特性(频率特性),即相位和幅值应完全匹配,并可通过传递函数等方法进行修正.只要将声强探头与被测表面保持一定距离的逐点测量,即可得到声强分布,通过三维声强测试仪测量还可获得声强矢量分布,进而分析声场的能量流动和分布.p-p法声强测试仪的传感器排列方式如图3所示,根据2个传声器的相对安装位置,可分为并列式、串联式、背置式、对置式[18].本研究所采用的声强测试仪传声器为对置式.

图3 p-p法声强测试仪传感器排列方式

2 声强测试内容与方法

为方便研究,将收获机正视图的测试面称为前端,后视图的测试面称为后端,左视图的测试面称为左侧面,右视图的测试面称为右侧面.且根据收获机实际作业情况,选取4个工况进行测试.收获机的测试工况如表1所示.其中,工况1与工况2主要用于模拟收获机的非工作状态,此时,其切割、脱粒、清选等作业机构停止运行,发动机转速较低;工况3与工况4主要用于模拟收获机的正常工作状态,此时,其切割、脱粒、清选等作业机构正常运行,发动机转速较高.

表1 收获机测试工况

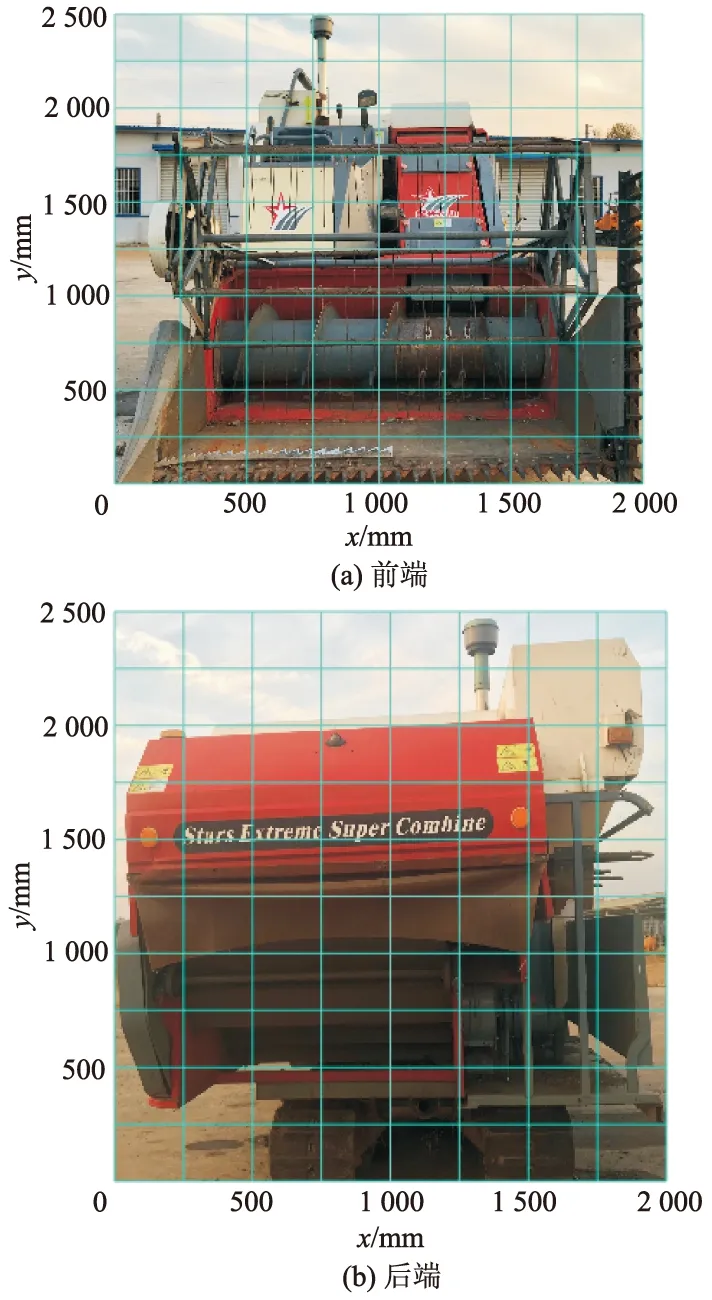

本研究将该收获机等效成一个长方体,根据国家标准GB/T 16404—1996《声学声强法测定噪声源的声功率级 第1部分:离散点上的测量》,每平方米至少布置1个测点,整个测量表面至少布置10个测点,其测点位置应尽可能均匀分布于测试面[19].由收获机基本参数可知,该收获机的基本外形尺寸为5 240 mm×2 000 mm×2 500 mm.收获机前、后端面的尺寸为2 000 mm×2 500 mm,结合实际尺寸和测试精度要求,在收获机前端与后端均以250 mm为测点间距进行网格划分.图4所示为声强测试收获机前、后端测试面网格划分示意图.

图4 声强测试收获机前、后端网格划分示意图

收获机前端与后端两个测试面分别划分80个网格,每个端面共99个测点.收获机左侧面和右侧面的尺寸均为5 240 mm×2 500 mm,均以250 mm测点间距进行网格划分.图5所示为收获机左、右侧面声强测试网格划分示意图.

由图5可知,将该收获机左、右两个面分别划分210个网格,每个测试面共有242个测点.根据GB/T 16404—1996《声学声强法测定噪声源的声功率级第1部分:离散点上的测量》,测点与声源表面的平均距离应大于等于0.5 m.如果测试距离太远,由于声波随传播距离衰减,会使测点间的声强级梯度较小,难以识别主要噪声源,因此实际测试时声强探头与测试面的距离设为0.7 m.测试时,采用网线将数据采集器DH5920与笔记本电脑相连,同时将声强探头SI512的双通道数据传输线连接至采集器的1,2通道.在软件参数设置中,将传声器灵敏度设为45 mV·Pa-1.由于收获机辐射噪声主要在10 kHz以下,为确保频谱分析精度,根据奈奎斯特采样定理,采样频率设为20 kHz.测量时,声强探头的轴线与测试面垂直,网格线的交点为测点,按照从左至右,从上至下的顺序依次进行测量,且每个测点采样时间为5 s.图6为收获机声强测试现场图.

图5 声强测试收获机左、右侧面网格划分示意图

图6 收获机声强测试现场图

3 收获机噪声源分析与识别

3.1 收获机非工作状态下的噪声源分析与识别

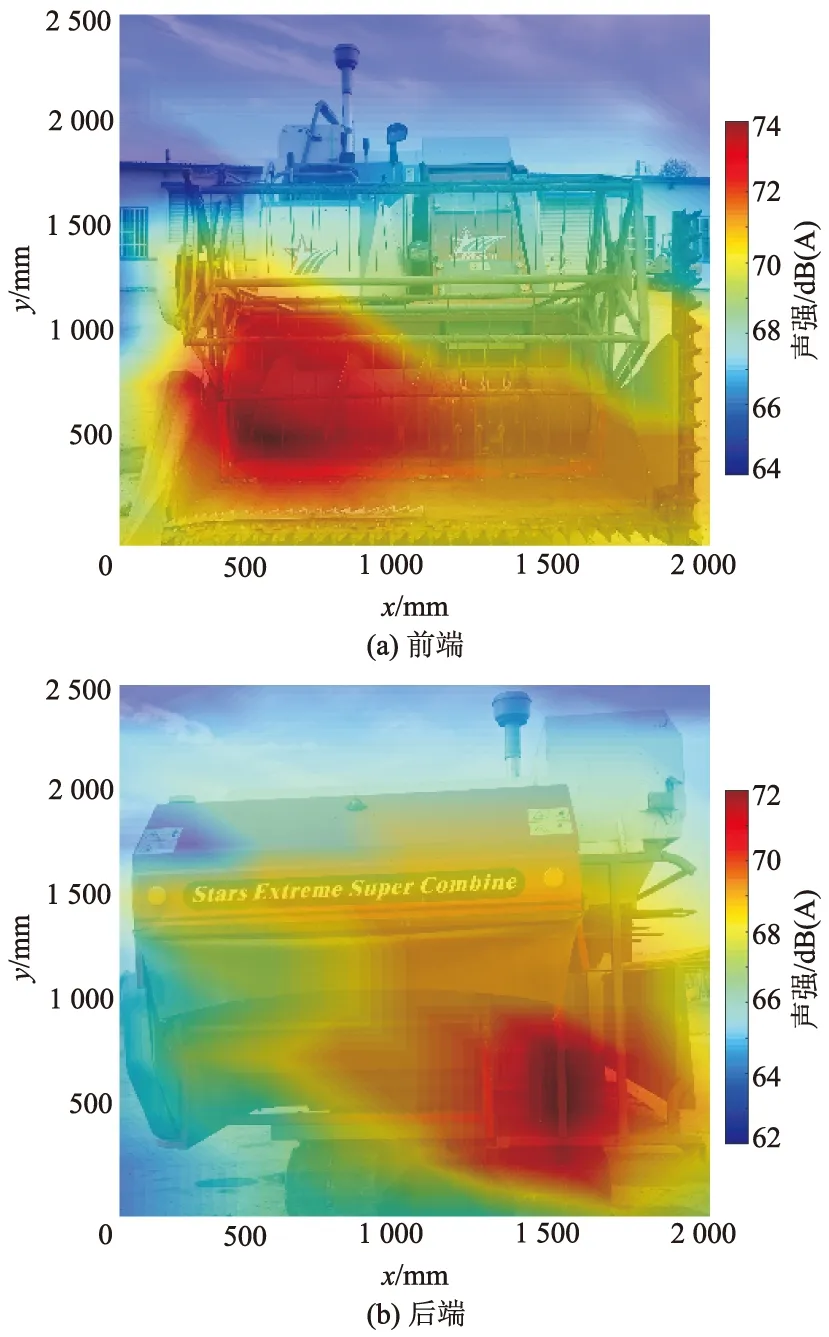

图7为收获机在工况1测试条件下的前、后端声强云图.在声强云图中,采用不同的颜色表示不同的声强值.蓝色代表声强最小,红色代表声强最大,颜色一致的区域,声强基本相同.

图7 工况1收获机前、后端声强云图

从图7a可以看出,前端测试面的最大声强位于割台装置的输送搅龙左侧,此处声强为74 dB(A).由于工况1,切断作业机构动力,故发动机为主要噪声源.割台装置距离发动机较近,发动机运行产生的噪声传至收获机前端,造成该处声强最高,并向割台装置周围辐射,造成收获机前端的整个割台均有较高声强.由图7b可知,后端测试面的最大声强位于秸秆物料出口下方.由于该测试面的此处距离发动机表面较近,发动机产生的噪声快速传播至收获机后端,使秸秆物料出口下方声强最大并向周围进行辐射,最大声强为72 dB(A).

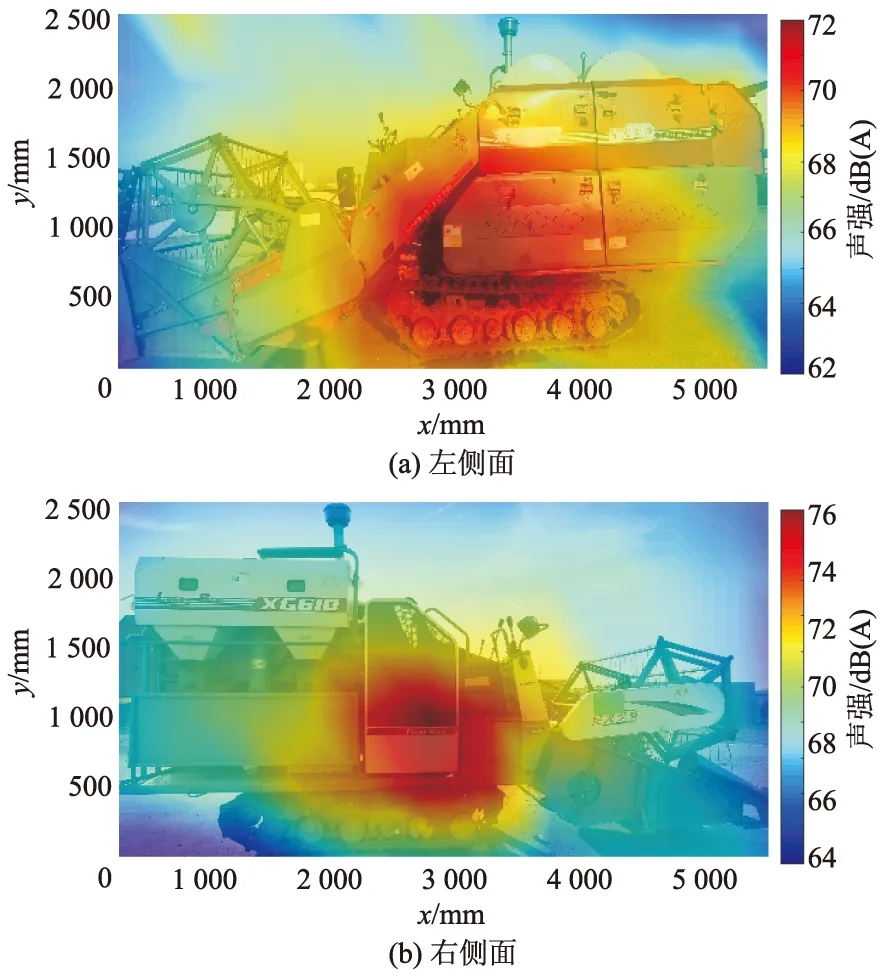

图8为收获机在工况1测试条件下的左、右侧面声强云图.

图8 工况1收获机左、右侧面声强云图

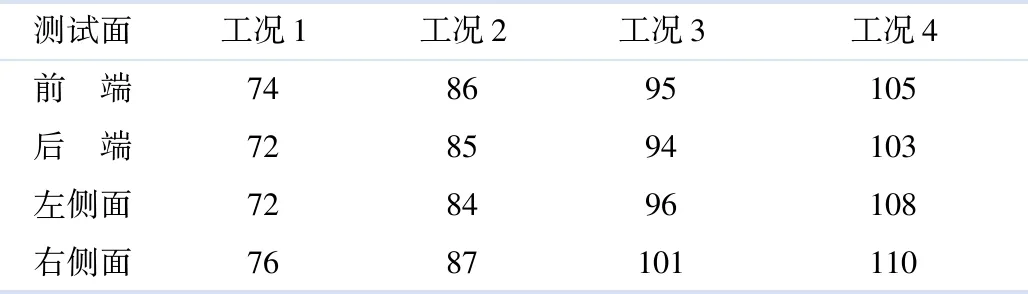

由图8a可知,左侧面最大声强位于收获机的油箱处,最大声强为72 dB(A).产生此结果的主要原因是发动机左侧紧邻油箱,发动机产生的噪声经过油箱传至左侧面进行辐射.从图8b可以看出,右侧面最大声强位于发动机位置,由于发动机的位置距离右侧面最近,所以右侧面的声强辐射值最大,最大声强为76 dB(A) .此外,对比分析发现,工况2噪声源与工况1基本一致,由于发动机转速不同,所以各测试面的最大声强有所不同.表2所示为工况1,2收获机各测试面最大声强,可以看出,随着发动机转速的增加,收获机噪声值亦随之增大.

表2 收获机工况1与工况2各测试面最大声强 dB(A)

3.2 收获机正常工作状态下的噪声源分析与识别

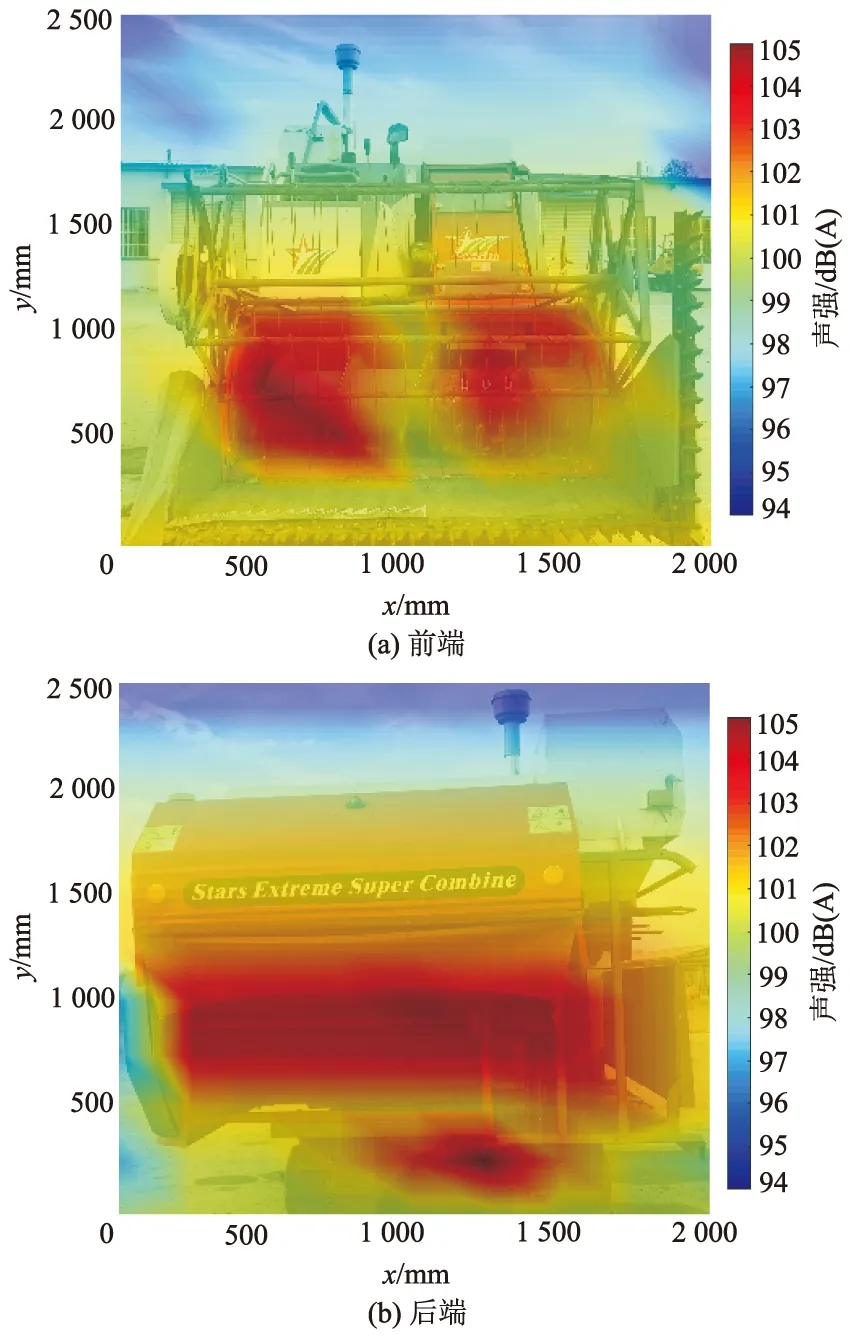

图9为收获机在工况4所测试的前、后端声强云图.从图9a可以看出,收获机前端测试面最大声强主要分布在2个位置.位置1对应于输送搅龙左侧,此处与工况1前端基本一致,主要是由于在工况4测试条件下,作业机构与发动机输出动力连接,割台装置处于正常工作状态,此时除发动机产生的噪声传至此之外,还有前端割台装置的输送搅龙转动产生的噪声,发动机与割台装置产生的噪声进行叠加,进而造成输送搅龙左侧噪声较大;位置2对应于输送槽入口和割台的伸缩拨指处,伸缩拨指机构随输送搅龙一起转动的同时实现伸出与缩进的过程,由于转动和伸缩过程产生较大摩擦力进而产生较高噪声.此外,输送槽中输送链随上、下输送总成一起转动,会产生较高噪声,且噪声极易通过输送盖板形成强烈声波反射,通过输送槽口向大气辐射,造成输送槽入口和割台的伸缩拨指处声强较大.综上分析可知,前端测试面的噪声源主要为发动机,割台装置以及中间输送装置,最大声强为105 dB(A).从图9b可知,收获机在工况4测试条件下,后端测试面最大声强主要分布在3个位置.位置1对应于清选装置尾部,清选装置中的清选风机产生的空气动力性噪声和振动筛往复运动产生的机械噪声,造成该位置声强较大.位置2对应于秸秆物料出口,物料在脱粒滚筒中脱粒,在导向螺旋的作用下,凹板筛上方的物料向秸秆出物料出口输出过程中产生机械噪声,在脱粒室内形成混响,传播至秸秆物料出口,造成该位置声强最大.由于位置1与位置2的距离较近,故在声强云图中仅显示出一个区域.位置3对应于发动机排气管位置,造成该处声强最大的主要原因是发动机排气系统产生的空气动力性噪声.综上分析可知,后端测试面噪声源主要为清选装置和脱粒装置及发动机排气系统,最大声强为103 dB(A).

图9 工况4收获机前、后端声强云图

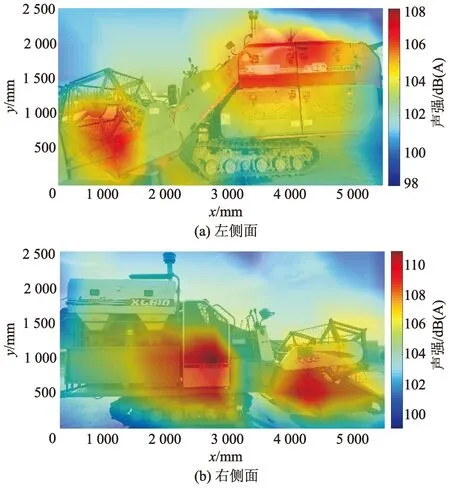

图10为收获机在工况4测试条件下的左、右侧面声强云图.

图10 工况4收获机左、右侧面声强云图

从图10a可以看出,左侧面最大声强主要分布在2个位置.位置1对应于割台装置的输送搅龙,已切割的作物通过输送搅龙送至输送槽,输送搅龙转动产生的噪声以及伸缩拨指机构的伸缩过程产生较大噪声进行叠加,并辐射至右侧面.位置2对应于收获机的脱粒滚筒.测试所用收获机为双脱粒滚筒式,滚筒为钉齿式,作物进入脱粒装置被高速旋转的钉齿滚筒抓取并拖入脱粒室,谷粒在钉齿的冲击和揉搓作用下脱落,在此过程中,脱粒滚筒的高速旋转产生较高噪声,并经过脱粒室盖板辐射至左侧面.综上分析可知,左侧面噪声源主要为割台装置和脱粒装置,最大声强为108 dB(A).从图10b可以看出,右侧面最大声强主要分布在2个位置.位置1对应于发动机,此工况发动机以2 400 r·min-1转速运行,产生较大的表面辐射噪声.位置2对应于割台装置的输送搅龙,此处与左侧面一致,主要是由割台装置的输送搅龙转动及伸缩拨指机构的伸缩产生较高噪声辐射至右测试面.综上分析可知,右侧面噪声源主要为发动机和割台装置,最大声强为110 dB(A).此外,对比分析发现,工况3的噪声源与工况4基本一致,由于发动机转速不同,所以最大声强有所不同.表3所示为不同工况下收获机各测试面最大声强,从表中可以看出,随发动机转速的提高,各测试面的声强值均明显增大.

表3 收获机各测试面最大声强 dB(A)

综上分析,在工况1与工况2测试条件下,切断作业机构动力,结合各测试面的最大声强分布位置,分析出发动机为主要噪声源.分析工况3与工况4可知,作业机构与发动机输出的动力连接,各测试面主要噪声源有所不同,且存在多个噪声源.收获机前端测试面噪声源主要为发动机、割台装置和中间输送装置;后端测试面噪声源主要为清选装置、脱粒装置及发动机排气系统;左侧面噪声源主要为割台装置和脱粒装置;右侧面噪声源主要为发动机和割台装置.

综上所述,收获机的发动机、割台装置、脱粒装置、清选装置以及中间输送装置为主要噪声源.因此,若要对收获机的振动噪声水平进行控制,首先应考虑对收获机的主要噪声辐射部件进行优化设计.如对发动机,可以建立其有限元模型,确定主要部件的振动模态,通过设置加强筋或平面变曲面等优化方法,减少发动机运转产生的振动;对割台装置,其振动主要由于输送搅龙的刚度不够,缩短轴的悬臂长度和增加轴套,可有效增加其刚度,降低输送搅龙的弯曲振动;在设计脱粒滚筒时,应进行模态分析与结构优化,使其固有频率避开外部激振频率,从而减小脱粒滚筒工作时的振动;对收获机整机,可以采取一定的隔振手段,如安装隔振器,以减小工作部件对机架的影响.

4 结 论

采用声强测试对谷物联合收获机的噪声源进行分析与识别.首先,对声强测试原理进行研究,重点介绍了p-p法声强测试原理.其次,采用p-p法测试收获机表面声强,并根据声强分布,分析识别各测试面的主要噪声源.根据测试结果分析可知,当收获机切割、脱粒、清选等作业机构均停止工作(即联合收获机处于非工作状态下时),发动机为主要噪声源,而当切割、脱粒、清选等作业机构正常运行(即收获机处于工作状态时),各测试面的主要噪声源均不相同.收获机前端噪声源主要为发动机、割台装置及中间输送装置;后端噪声源主要为清选装置、脱粒装置及发动机排气系统;左侧面噪声源主要为割台装置和脱粒装置;右侧面噪声源主要为发动机和割台装置.最后,通过噪声源识别结果发现,收获机的发动机、割台装置、脱粒装置、清选装置及中间输送装置为主要噪声源.为降低收获机整机噪声,可对发动机添加加强筋或变平面为曲面,减少发动机运转产生的振动,而对割台装置,可缩短轴的悬臂长度和增加轴套,降低输送搅龙的弯曲振动,此外,还可以对脱粒滚筒进行模态分析与结构优化,使其固有频率避开外部激振频率,从而降低脱粒滚筒结构共振产生的强烈振动与噪声.