圆柱销冲扁方孔模具设计改进

2020-11-21王明

王 明

(南京登煜机械设备制造有限公司,江苏南京211800)

1 设计背景

棒料圆柱面上开方孔的方法有很多种,比如线切割、电火花,但效率都不高成本却很高,不适合大批量的生产。现实生产中都是用压力机配合冲孔模具进行大批量生产,在自由锻上完成冲孔。对于小型的锻件,冲头是靠手工用钳子夹到工件上冲孔,当加工大型锻件的大孔的时候冲头较大,靠手工夹钳固定冲头不安全,隐患多,工人的劳动强度大,生产效率低而且孔的加工精度也很难保证。摩擦压力机出现以后,配合相应的模具,克服了锻锤的不足之处,生产效率明显提高。然而,随着科技的进步,冶炼技术的提高,新型冲床的出现,高效率的机械为主的加工方式极大地冲击了传统手工为主的生产方式。无论从生产效率还是从安全因素考虑,随时的改进势在必行,一刻不能停滞[1]。

2 传统压力机模具设计

2.1 摩擦压力机特点

摩擦压力机是一种采用摩擦驱动方式的螺旋压力机,又称双盘摩擦压力机,依靠飞轮与摩擦片的接触传动,借助螺杆与螺母的相对运动完成工作,把摩擦盘的圆周运动转化为螺旋的上下直线运动。摩擦压力机的结构简单,操作方便,价格低廉,应用十分广泛,可用于各行各业,广泛应用于耐火砖、机械制造、汽车冲压等行业,可完成模锻、镦锻、弯曲、校正、精压等工作。但也存在着能耗大、易损失、效率低、劳动强度大、安全系数低等缺点。

2.2 模具动作原理

根据摩擦压力机的这些特点设计出模具,如图1所示。

当上模升到极限位置时,打开卡模1,装入胚料,使之与卡模1上的可调限位装置顶靠,圆销料轴向定位,闭合卡模1。冲头开始向下运动,导向板5开始导向,使卡模1夹紧圆销料,然后冲孔,冲裁结束冲头回程完成一次冲裁。导向板向下移动,接触到卡模时,如果卡模的左右卡子没有摆正就会出现导向板与卡模卡死的现象,另外卡模与导向板的两侧磨损不一致的时候就会出现棒料夹持不紧造成偏心,影响冲裁效果和质量,速度不快时,生产比较稳定。当模具安装在速度比较快的开式可倾压力机上时,弊端就会出现。

2.3 开式可倾压力机特点

图1 模具

开式可倾压力机是应用曲柄连杆机构进行工作的,由电动机通过皮带轮带动曲柄轴旋转,曲柄轴连着飞轮,曲柄轴旋转带动滑块做上下直线运动,同时飞轮旋转产生惯性以增加冲裁压力。开式可倾压力机除了有结构简单,通用性强,精度高,性能可靠,便于操作,维护费用低的优点外,就是冲裁速度快,图1中模具安装在开式可倾压力机上后,生产效率并没有提高,反而出现了种种弊端。

2.4 原因分析

图1中模具是依靠导向板接触卡模,通过卡模闭合夹紧圆柱棒料,上冲头下行完成动作。卡模的定位是依靠卡模固定销,卡模围绕卡模固定销旋转的。压力机速度比较慢的时候,可以人为地去保证卡模的垂直度,或者在基本垂直的时候导向板有自动定位的功能,从而让闭合的卡模顺利地进入导向板。当冲裁速度加快时,如果卡模夹持不正,卡模的动作来不及配合导向板的定位功能,很容易出现导向板与卡模卡死的现象,损坏模具,也有可能对冲床造成损伤,而且这个时候再依靠人为操作危险系数太大。

3 模具设计改进

3.1 设计前分析

现场使用的产品毛坯件是直径ϕ30的圆柱形棒料,材质为45#钢,冲方孔的冲头尺寸为18.5 mm×6.5 mm。通过公式计算,得出冲穿此棒料所产生的剪切力远大于冲头所选用的碳素工具钢的抗剪切强度,冲头很易断裂,随着棒料直径的增加,冲裁难度更大,一次冲裁成型较困难。把棒料旋转180°冲裁又很难保证双向冲裁位置的一致性,所以考虑采用热冲,现场配备一台高频感应加热设备成为加工工艺的必要条件[2]。

高频感应加热即电感应加热,用电磁感应加热金属的方式,在很短的时间内把金属加热到奥氏体状态。对棒料来说,在要冲裁的位置把棒料加热到900 ℃左右进行冲裁。

另外,为了最大程度节约劳动力,车间在有能力配备气源的前提条件下用气缸配合换向气阀,代替人工操作模具打开与关闭的动作。综合上述条件设计出模具方案如图2所示。

图1 模具结构

3.2 模具动作原理

图2 所示的模具结构是根据现场的操作习惯设计的,气缸、操作手柄等的位置都可以根据实际的状况和习惯进行调整。

冲头3采用高速钢制作,止挡4采用碳素工具钢,芯模7 采用热作模具钢制作。止挡种在上模板上。芯模7 可以在加工不同的棒料时选择不同的芯模内径,或者在芯模损坏时不需要更换整个下模座的情况下直接更换芯模即可,不影响生产。下模座2固定在下模板上,下模座1 设计成可沿下模板左右移动,气缸5固定在下模座上。一般右手夹持棒料冲裁,可以用左手操作气缸控制手柄10,气缸控制手柄10 安装在模具左边[3]。

以200 t冲床为例,安装调整好模具后,首先在高频设备上加热好棒料,棒料的温度大约控制在900 ℃左右,拨动气缸控制手柄10打开模具,把加热好的棒料放入模腔位置,拨动气缸控制开关10,关闭模腔。当冲头向下运动时,止挡先进入到下模座1,止挡完全抵住下模座1 时冲头3 开始进入下模腔冲裁方孔。刀具冲裁时,会产生横向的张力,造成棒料侧面出现鼓胀。棒料的冲孔只是毛坯的粗加工,冲好孔的棒料冷却后还要进行机加工,如果侧面鼓胀得多,机加工时刀具受力不均匀会出现跳刀的现象,车刀容易断裂。横向的张力对下模座1也有横向冲击力,会让下模座1 发生横向的移动,造成模具的间隙瞬间增大。间隙增大后模具夹持力不够,棒料不对心,影响冲裁效果。止挡吸收横向冲击力,提高加工精度,保护模具。冲裁完成后,冲头由冲床的机械运动自动回程,在回转力的作用下退出棒料复位到初始状态。冲头复位后,拨动气缸控制手柄10 ,气缸动作打开模具,用夹钳夹走已冲裁好的棒料,一次冲裁过程结束。

3.3 改进后的模具优点与缺点

在有气源的车间,充分利用气缸进行辅助,不但生产效率大大提高,而且很大程度上能减少工人的劳动强度,降低劳动成本。比如上面的方孔模,如果没有气缸的辅助,设计成螺纹螺杆结构来夹紧,势必须增加一个操作夹紧的工人,劳动成本增加,效率不一定能提高。如果冲裁的人员既要冲裁又要操作螺纹螺杆夹紧,不但效率低下,而且安全性很难保证,一次失误造成的危害也很大。

为了适应不同规格的棒料,除了芯模可以更换以外,在模具后方可以设置可调节的定位机构,这样在需要加工不同直径和不同位置的方孔时都可以进行调整,适应性更强,实现了一模多用,极大地提高了模具的通用性。

在模具的使用性能和生产效率提高的同时,有些缺点也是不可避免的。首先,模具本身的制作成本增加;其次,模具需要气源,没有气源的车间要增加气泵、蓄能器,也是一种成本的增加。另外,棒料的加热温度要达到温度范围内,否则冲头也很难冲穿或者冲裁后难以脱离棒料。再次,冲头在高温下工作,工作环境恶劣,其材质也决定了它的使用寿命。本文采用的是碳素刃具钢,也可以考虑用高速钢或者硬质合金钢,可以根据实际的需求特点,综合考虑,选择适当材质的冲头。

3.4 其他改进设计

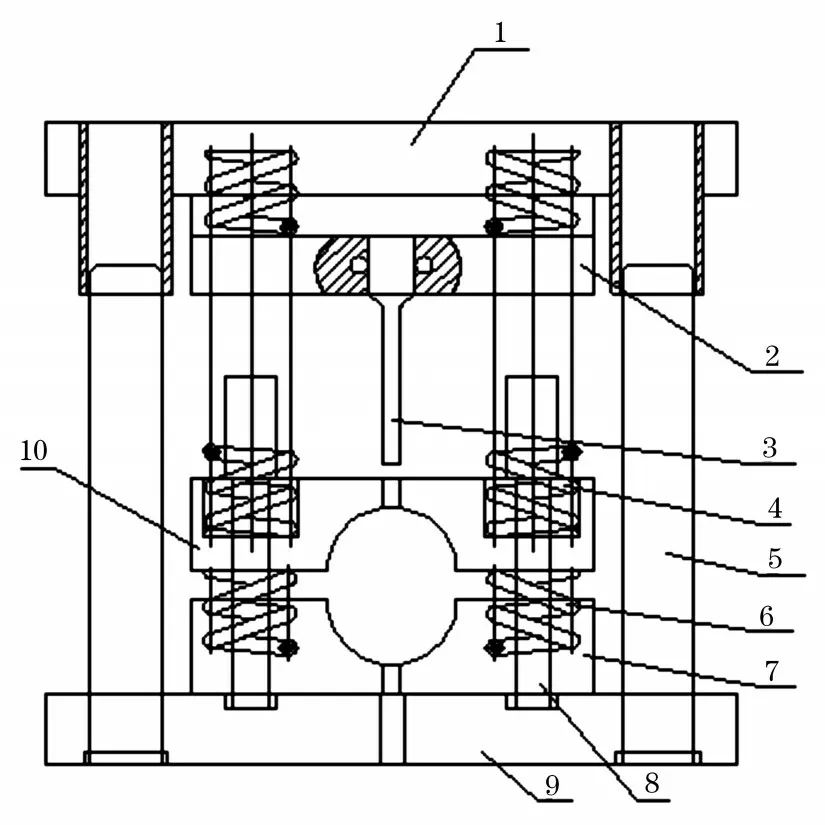

很多模具的设计都是根据现场的具体情况进行优选设计的,在不具备气源的车间,也可用弹簧来实现。模具中配合弹簧是司空见惯的,很多模具都是用弹簧或者是橡皮来实现脱模,特别是在复合模设计的时候用得更多。用弹簧夹紧和缓冲设计模具如图3所示。

3.4.1 动作原理

压力机动作前,模具处于打开状态,将棒料放到模腔内,完全抵住模具后面的限位柱,上模1 开始动作,往下压的时候先接触到压料板弹簧4,使脱料板10 压住产品。上模再往下冲,在棒料上面冲出方孔。完成后上模回退,导向脱料钉8把托料板10推下来,顶料弹簧6把脱料板顶起,取出产品,完成一次冲裁动作。

3.4.2 优缺点

这种模具设计结构紧凑,制作成本低,易维护,操作方便,利用弹簧的模具结构相对简单,不需要气源,一个人也可以操作,并且也可以考虑增加芯模来增加模具的使用广泛性。弹簧依靠弹性变形力动作,弹力的大小直接会影响脱料板的夹紧力,所以弹簧弹力要大。弹簧多次使用以后出现疲劳,弹力下降,也会影响夹紧力和缓冲力,但就其使用性综合来说也不失为一个很好的冲孔方案。

4 结语

要实现这种操作的模具形式很多,设计者可以根据现场具体的情况进行设计。本文根据目前的使用情况介绍了模具的两种改造方法,在操作的便捷性和操作人员数量上做了很大程度的改进,虽然模具的制作成本有所增加,但其产生的经济效益也是很显著的。

图3 用弹簧夹紧和缓冲设计模具

用模具在圆柱棒料上冲方孔是一种很好的加工方法,实际生产过程中取得的价值效益很大。模具在日常生活中被广泛应用,给生产生活带来了很大的便捷。随着科技的进步,自动化程度的普及,用电脑芯片控制机械手臂,再辅助于不同的传感器、电气元件,对棒料下料、加热、冲裁一体化操作亦不是难事,模具的拓展前景较广阔。