松桃县西溪堡锰矿采矿方法的探索研究

2020-11-21张望鸿

张望鸿

(贵州省地矿局103地质大队,贵州 铜仁 554300)

1 矿山概况

1.1 矿区简介

松桃西溪堡锰矿位于铜仁市松桃县平头镇,处于贵州铜仁松桃锰矿国家整装勘查区内,属国有控股矿山。西溪堡锰矿划分为南矿区和北矿区2个生产系统。南矿区为生产10余年的老矿区,生产规模10万t/a;北矿区为新建矿区,生产规模20万t/a;

西溪堡锰矿为缓倾斜薄矿体,矿体厚0.8~4.2 m,平均厚2.33 m,地质平均Mn品位17.16%。矿体产于南华系大塘坡组第1段黑色岩系(习称含锰岩系)下部,锰矿的空间分布规律与含锰岩系的特征密切相关,矿体产状与地层产状一致,倾向北西,倾角8(°)~20(°),总体南矿区倾角相对偏小,北矿区偏大。矿石类型以碳酸锰为主,属低硫、低磷、底铁、浸出率高的优质锰矿。 矿层顶、底板均为黑色碳质页岩,如图1所示。

从图1矿层柱状、岩性分析,综合研究可以看出:

1) 矿层坚硬,两层平均厚度2.23 m,f系数6~10;

2) 伪顶为页岩,岩性是炭质页岩,强度比较低,厚度0.66 m;该层在开采过程中,总是随采随冒,难以维护,给支护和顶板管理了极大的困难,矿层回采而脱落;

3) 直接顶由4层组成,有2层页岩,厚度合计14.1 m,有2层粘土岩,厚度合计0.72 m。页岩、粘土岩强度低,尤其是粘土岩强度更低,遇水泥化,粘土岩起到了分离直接顶的作用,这样的直接顶给顶板管理带来较大难度,工作面矿压显现明显,稍有不慎,将造成冒顶事故;

4) 直接底是页岩,层厚0.3~0.8 m,强度低,遇水泥化,容易致使支柱钻底,失去支护作用,造成冒顶事故。局部为铁丝坳组含砾杂砂岩,间接底板为铁丝坳组含砾砂岩(较厚),f系数8~10。

通过上述顶底板因素分析,矿层底板稳定性好,发生滑塌、坍塌的可能性小;而矿层顶板的稳定性相对较差,在矿山实际生产过程中,由矿层顶板较破碎,井巷中片帮、掉顶、掉块、垮塌、滑塌等现象较为普遍,为矿山安全隐患之一,同时也是导致采出矿石的贫化率较高,回采率偏低的客观原因。

1.2 矿区构造

矿区内褶曲构造发育,主要断层有F1、F11及20余条次级小断层,断层为导水断层。断层总走向NE,倾向NW,倾角30(°)~60(°)。冷水溪断层F1:为区内主要断裂,规模较大,贯穿整个矿区,为一条多期活动的古断裂,并将成锰盆地切割为两半,走向具分枝复合现象。走向30(°)~50(°),倾向320(°)左右,倾角30(°)~35(°),为正断层,区域性上表现为缓倾角、阶梯滑覆断裂组合特点。沿走向长达20 km以上,断距300~450 m,破碎带宽5~15 m,该断层向北强度逐渐减弱,对矿体有一定的破坏性。

F11位于矿区北西侧肖家坟一带,走向NE 65(°),倾向北西,倾角60(°)左右,为正断层。矿区内走向长约500 m,受制于F1断层,向南隐伏于地下,断距100 m左右,破碎带宽3~5 m,见断层角砾、断层泥,角砾成分为砂岩、粉砂质页岩等,形态呈棱角状,对矿层的破坏性较大。

其余次级小断层延矿体走向长约100~300 m,断距均为8~15 m左右,破碎带宽1~3 m,次级小断层将锰矿体延倾向切割呈“台阶”状,影响矿块回采,增大了采切比,次级断层对矿层的破坏性较大。矿床水文地质条件为简单类型。

2 采矿方法探索研究

根据矿体薄、倾角小、顶板稳定性差,底板相对较为稳定,开采难度大的特点,对南、北矿区开展不同的采矿试验,探索研究适合的采矿方法并统计主要技术经济指标,为矿山生产提供依据。

2.1 南矿区采矿方法试验

2.1.1 采场结构参数

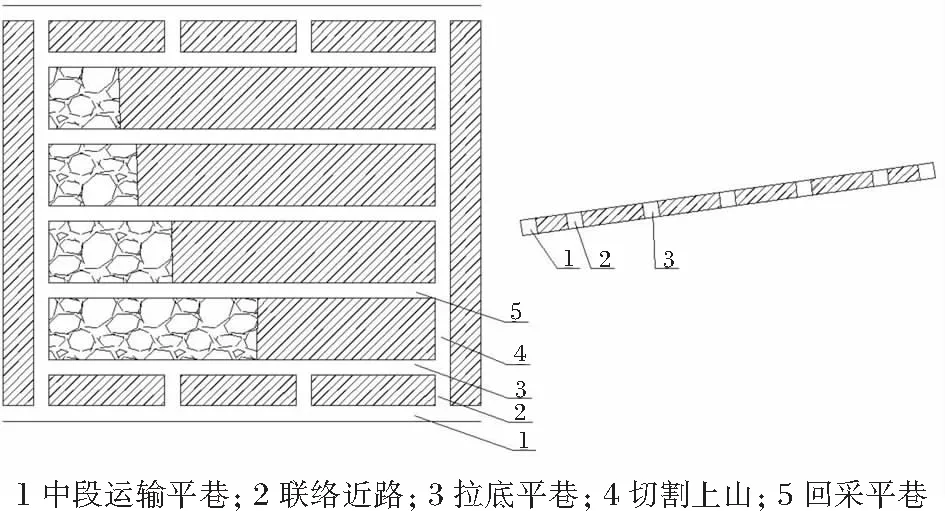

根据南矿区顶板稳定性略好,矿体倾角较小的特点,采用房柱法进行试验开采,采场结构布置如图2所示。试验开采矿块布置在+385 m中段至+395 m中段之间,矿块沿矿层走向布置,走向长50 m,中段垂高约10 m,斜长约50~60 m,一个矿块内分为4个矿房,矿房跨度为8 m。矿块间柱3 m,点柱尺寸3 m×3 m。顶柱3 m,底柱3 m[1-3]。

图2 采矿方法示意

2.1.2 采准切割工程布置

中段运输平巷布置在脉内,规格2.4 m×2.4 m。联络近路布置在中段运输平巷一侧,间隔15 m左右,规格2.4 m×2.4 m。拉低平巷布置在联络近路末端,延矿层底板掘进,联通相邻近路石门,规格2.4 m×2.4 m。切割上山延矿体底板掘进,与上一中段巷道贯通,间隔50 m左右,规格2.4 m×2.4 m。回采平巷布置在相邻切割上山之间,间隔8~10 m左右,规格2.4 m×2.4 m,为了方便井下胶轮运输车辆行驶,特采用延走向布置。

2.1.3 回采工艺

因南矿区顶板相对稳定,故回采是从回采平巷开始,矿房内沿倾斜方向自下而上,延走向后退式回采,其中留设不规则矿柱。每个采场使用4台YT-28凿岩机打眼,首先从最下部的切割平行端部向两侧凿顺斜炮孔,逐渐形成锥形工作面,然后凿与锥形工作面平行的炮孔。炮孔排距:采场为1.0~1.2 m,孔距0.9 m,孔深3.0~3.2 m,采用乳化炸药,人工装药,导爆管连接起爆。

2.1.4 采场出矿

采场爆破落下的矿石采用WZL-60型挖掘式履带式耙渣机装运到宗南18YA矿山专用拖拉机内直接运出地表。

2.1.5 采场通风

新鲜风流从中段运输巷到达切割上山进入回采平巷清洗工作面,污风从上中段平巷进入风井,由风机抽出地表,通风不良时辅以局部压风机通风。

2.1.6 空区顶板处理

主要措施是在采场内留设品位较低的不规则矿体作为矿柱支撑顶板,无低品位矿体时采用圆木支撑,矿房回采一段距离后,进行放顶或其自然塌落,并对联络近路和上山进行混泥土封闭,以达到顶板管理的目的。切割上山和运输平巷遇不稳定顶板时,采用钢支架支护掘进。

2.2 北矿区采矿方法试验

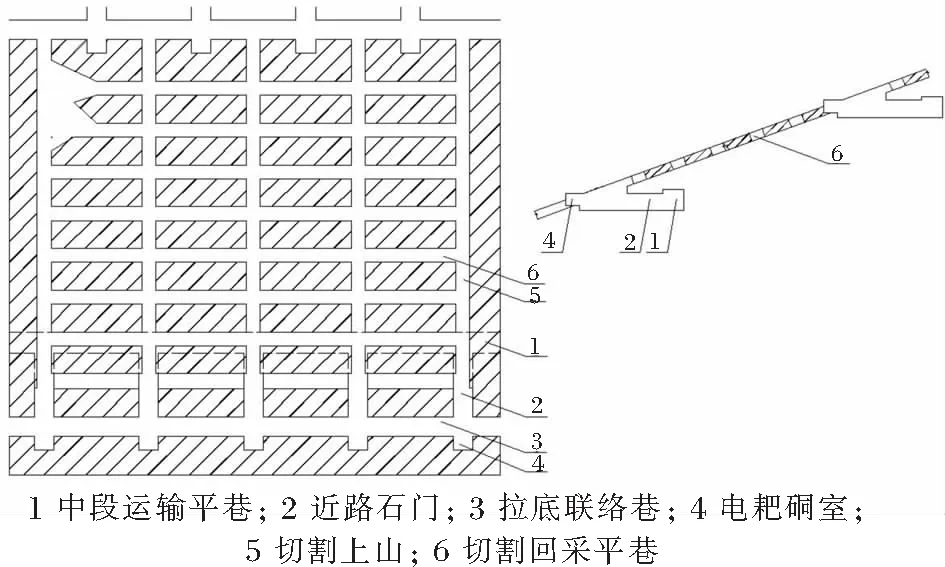

2.2.1 采场结构参数

根据北矿区顶板稳定性相对南矿区略差,矿体倾角偏大的特点,也采用房柱法进行试验开采,采场结构布置见图3。北矿段试验采矿块布置在+335 m中段至+355 m中段之间,矿块沿矿层走向布置,走向长50 m,中段垂高约20 m,斜长约50~60 m,一个矿块内分为4个矿房,矿房跨度为4 m。矿块间柱4 m,点柱尺寸3 m×3 m。顶柱3 m,底柱3 m,底柱的间隔位置布置电耙硐室,上下两中段矿块的切割上山间隔错位布置[4-5]。

图3 采矿方法示意

2.2.2 采准切割工程布置

中段运输平巷布置在下盘脉外,距矿层垂直距离约3~5 m左右,规格3 m×3 m。近路石门布置在中段运输平巷一侧,间隔12~15 m左右,规格2.6 m×2.6 m。拉低联络巷布置在近路石门末端,延矿层底板掘进,联通相邻近路石门,规格2.6 m×2.6 m。电耙硐室布置在进路石门末端即拉底联络巷一侧,规格2 m×2 m。切割上山延矿体底板掘进,与上一中段拉低联络巷道贯通,间隔12~15 m左右,规格2 m×2 m,贯通位置在上一中段电耙硐室之间的拉底联络巷内。切割回采平巷布置在切割上山之间,间隔4~6 m左右,规格2 m×2 m。

2.2.3 回采工艺

一般顶板相对稳定的房柱法开采的矿块,回采是从切割上山开始,矿房内沿倾斜方向自上而下回采。但试验矿块顶板不稳定,允许空区跨度在3~5 m左右,为了回采打钻时工人有一个相对稳定安全的作业环境,同时提高回采率,特在切割上山内开掘较多的切割回采平巷。回采作业人员由切割上山来到矿块最上部的切割回采平巷内,以切割回采平巷为爆破自由面进行后退式扩帮爆破采矿。每个采场使用4台YT-28凿岩机打眼,首先从最上部的切割平行端部向两侧凿顺斜炮孔,逐渐形成锥形工作面,然后凿与锥形工作面平行的炮孔。炮孔排距:采场为1.0~1.2 m,孔距0.9 m,孔深2.0~2.2 m,采用乳化炸药,人工装药,导爆管连接起爆。

2.2.4 采场出矿

采场爆破落下的矿石采用2DPJ-14KW电耙搬运至上山底部的近路石门内,采用矿用928型铲车将矿石铲运至就近的中段溜矿井内,距溜井较远时铲运至YCC-1.2 m3矿车内,用2.5 t蓄电池电机车运至溜井曲轨卸入溜矿井。

2.2.5 采场通风

新鲜风流从中段运输巷经近路石门到达切割上山进入矿房,清洗工作面的污风从上中段回风平巷进入风井,由风机抽出地表,通风不良时辅以局部压风机通风。

2.2.6 空区顶板处理

采场内留设不规则矿柱支撑顶板,若切割平巷难以掘进时,采用成品钢支架支护掘进,矿房回采完毕后空区自然塌落,并对近路石门进行混泥土封闭,以达到顶板管理的目的。中段运输平巷、近路石门、切割上山遇不稳定岩层时,采用钢支架或锚网支护。

3 实验经济技术指标

采矿试验通过跟踪记录,汇总统计测算,采矿主要经济指标如下:

1)南矿区矿块生产力约为105~120 t/d,北矿区为80~96 t/d。北矿区矿块生产力低于南矿区的主要原因是由于北矿区矿块内采用电耙搬运矿石,矿石搬运速度远低于南矿区铲车搬运速度,导致爆破落矿后矿石搬运用时较长,对下一道工序施工产生影响,北矿区矿房内的矿石搬运可进一步改进;

2)南矿区矿块回采率约为60%~70%,北矿区约为70%~80%。北矿区矿块回采率高于南矿区的主要原因是因为北矿区多布置施工了回采切割平巷,可供爆破回采的自由面更多,故矿块回采出的矿石量大于南矿区。但由于北矿区布置施工了回采切割平巷,北矿区千吨采切比(25~30 m/kt)大于南矿区采切比(8~15 m/kt),对开采成本有一定影响;

3)南矿区直接采矿吨矿成本约为95~105元/t,北矿区约为130~140元/t,通过实验测算,两矿区的采矿成本基本可控。导致北矿区采矿成本高于南矿区的主要原因是北矿区施工了回采切割平巷,以及矿块内电耙搬运矿石工效较低,导致了成本增加。

4 结 论

针对西溪堡锰矿南、北矿区的不同地质情况,根据已购设备的尺寸,分别对矿块布置参数,裸巷相对稳顶宽度展开实验研究,通过实验,最终得出相对可行的结果及技术经济指标。

1)通过实验现场,南矿区顶板相对稳定的情况下,空区顶板暴露跨度达到7~8 m左右,相对稳定时间在7~15 d左右;矿层内裸巷宽度在2.4~2.8 m左右时,较为稳定,基本不会坍塌;试验证明南矿区采用的矿块结构参数是合理的。

2)北矿顶板较差的情况下,不得已增加切割工程量,缩小矿层内裸巷断面尺寸,减小矿房跨度,来尽量控制顶板不坍塌,在稳定期内将矿石采出。通过试验,空区顶板暴露跨度达到4~6 m左右,相对稳定时间在5~7 d左右,但顶部会有局部掉落,掉落形成Λ形状的顶时可稳定一定时间,但空区高度可达到6 m以上。矿层内裸巷宽度在1.8~2.4 m左右时,较为稳定,基本不会坍塌。试验证明北矿区采用的矿块结构参数是合理的,但因采切比较大,用于支护的材料较多,采矿成本相对较高,市场竞争力不强。

3)通过调整切割平巷的布置形式得出:在该区域此类软弱沉积岩层内掘进巷道,延岩层倾向掘进比延走向掘进顶板更为稳定。故西溪堡锰矿在矿层内应尽量避免延矿层走向掘进巷道,矿层内巷道走向与矿层走向有20(°)以上的夹角较为适宜。

4)目前贵州松桃县、重庆秀山县、湖南花垣县等锰三角地区埋深潜、产状较为稳定、开采条件优越的锰矿资源逐步枯竭。近年国家大力扶持,启动国家锰矿整装勘察项目,勘察找到的锰矿资源大部分埋深达千米以上,矿体顶板均是较软弱的碳质页岩,但锰矿石资源量较大。后续继续开展“掩护支架”、“人工矿柱”等采矿方法研究是非常有意义的,进一步找出更安全、更为经济、更科学的采矿方法,实现锰矿资源优势到经济优势的转变。