从碳酸锰矿中综合回收钴镍的方法研究

2020-11-21刘登祥何溯结李美娴魏汉可

刘登祥,张 森,何溯结,李美娴,杨 勇,魏汉可

(1. 中信大锰矿业有限责任公司 大新锰矿分公司,广西 崇左 532315; 2. 广西交通投资集团有限公司,广西 南宁 530022)

0 前 言

国内多数电解金属锰厂家以菱锰矿为原料,通过酸浸、净化、电解的方法制备金属锰[1]。由于低品位菱锰矿中钴镍含量较低,生产过程对其中的钴镍往往不加回收,造成了资源的浪费。综合回收锰矿中的钴镍,可提高资源的综合利用率,增加矿产附加价值,对锰产业的可持续发展具有重要的意义。

从锰矿中回收钴镍的研究主要以湿法为主。制液过程回收钴镍,对硫化沉淀剂的选择较为重要,不同硫化剂沉淀回收锰矿浸出液中的Co、Ni时,会引起Mn的损失。甘昌远等[2]研究发现用二甲基胺基荒酸钠作硫化剂,回收渣中Co、Ni品位最高,溶液中Mn的损失最小,其次是用硫化钠作硫化剂。在高纯硫酸锰溶液的制备中,陈飞宇等[3]对比了MnS、MnS矿、BaS除重金属的效果,发现用MnS除重金属可以将硫酸锰溶液中的重金属沉淀完全,同时不引入新的杂质。在适合条件下,采用硫化沉淀的方法,可有效回收锰矿浸出液中的钴镍。刘洪刚等[4]报道了低品位氧化锰矿经还原焙烧、硫酸浸出后,MnS在pH值小于2条件下可将浸出液中98%以上的镍钴沉淀富集回收。张宏雷等[5]采用一氧化锰制备电解金属锰溶液,用福美钠富集回收浸出液中的钴镍,富集物中镍和钴的品位分别为 12.13%,3.23%。为了提高Co、Ni回收率,李伯骥等[6]以软锰矿酸浸出渣为原料提取Co和Ni,在适宜条件下,钴和镍的浸出率分别达到96%和94%,浸出提取效果较好。在回收钴的研究中,采用矿浆电解法[7]和浮选法[8],均可有效实现Co的分离。这些研究均没有对硫化渣做进一步处理,富集钴镍。

硫酸锰溶液是生产电解锰、二氧化锰等产品的重要中间物料,从碳酸锰矿浸出制备合格的硫酸锰溶液,需要采用不同的除杂工艺[9]。本研究考虑了电解金属锰生产工艺的可行性,探讨从碳酸锰矿中综合回收Co、Ni的品位达到冶炼要求,为锰矿中Co、Ni元素的综合回收利用提供依据。

1 实验部分

1.1 原料与试剂

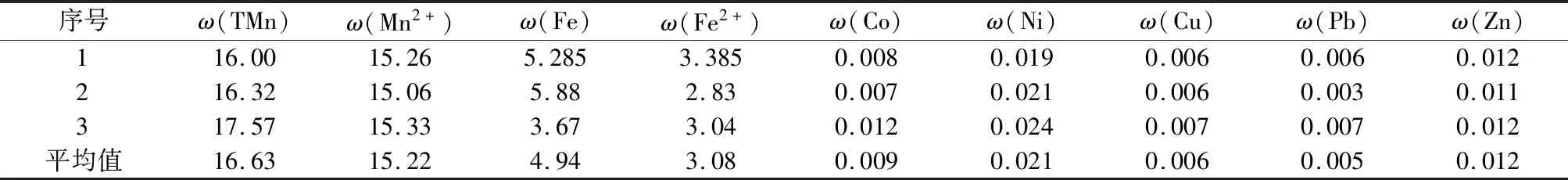

实验中所用原料为低品位碳酸锰矿,综合检测数据如表1所示。

表1 碳酸矿综合样检测数据 %

主要试剂:硫酸、氨水、福美钠(二甲基二硫代氨基甲酸钠),试剂均为工业级。

1.2 实验过程

1.2.1 碳酸锰矿的浸出

在化合槽中,按液固比6∶1投加低品位碳酸锰矿粉,加入硫酸反应4 h,除铁后采用氨水将溶液中和到pH=7.0,进行固液分离得到含钴、镍的硫酸锰溶液。

1.2.2 硫酸锰溶液的硫化除杂

除重金属主要采用硫化沉淀法,硫化剂主要以福美钠(SDD)为主。将含有钴镍的硫酸锰溶液输送至硫化池中,SDD与溶液中重金属离子(如Co2+、Ni2+、Cu2+等)反应,生成硫化物沉淀,静止放置一段时间,通过压滤除去溶液中的重金属硫化物。

1.2.3 硫化渣浮选提取钴镍精矿

将钴镍硫化渣投入浮选池中,加入水,液固比2∶1,通入空气搅拌1 h,使微量镍、钴与福美钠生成的大分子化合物上浮,与硫化渣中残留的锰、硅等分离,刮取浮渣得到精矿。

2 实验结果及讨论

2.1 钴镍的浸出情况分析

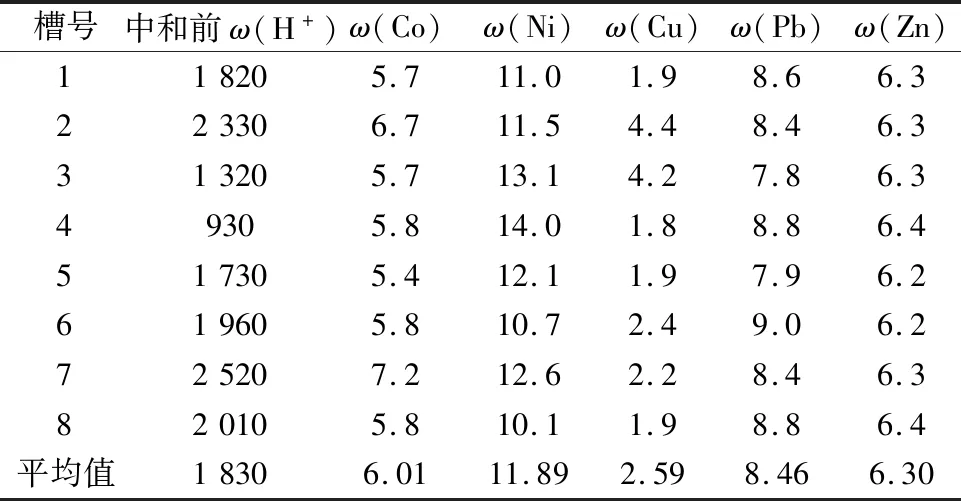

低度碳酸锰矿制备金属锰电解液的浸出反应初始酸度为80 g/L,反应温度控制在55℃左右,浸出完全后,中和前的酸度控制在1~2 g/L范围,中和前的重金属检测结果如表2所示。

表2 中和前液重金属及酸含量检测结果 mg/L

表2为跟踪实验过程的中和前液重金属含量数据,其中ω(Co)平均值为6.01 mg/L,ω(Ni)平均值为11.89 mg/L。使用碳酸矿量为207 t,固液分离后得到1 140 m3浸出液。从而可得:Co的浸出率为36.78%;Ni的浸出率为 31.18%。

钴、镍的浸出受到温度、酸度的影响较大,生产浸出过程中满足锰的浸出效果,确保生产利益的最大化,在此浸出条件下,Co、Ni的浸出率较低。

2.2 钴镍中和损失率分析

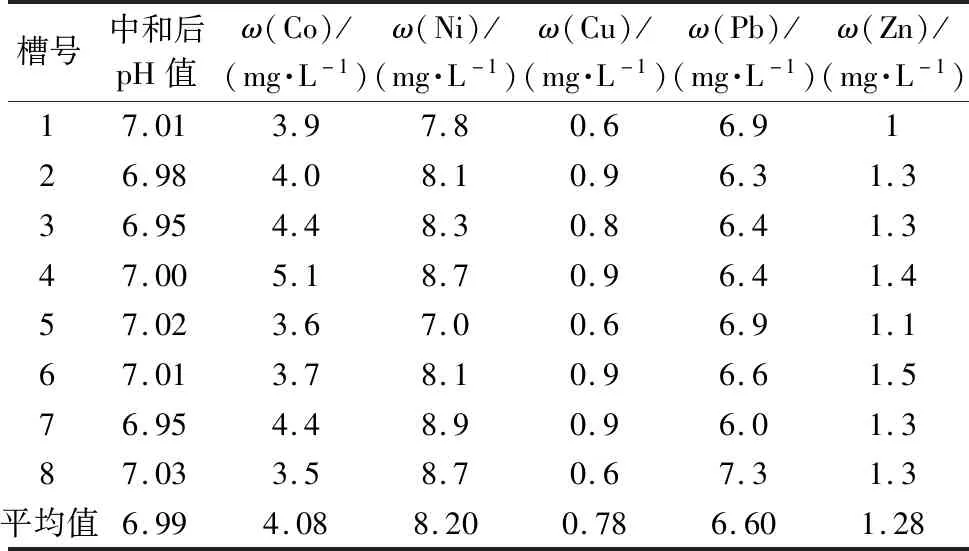

碳酸锰矿的酸性浸出溶液采用氨水中和,氨水浓度80 g/L左右,中和后溶液的重金属检测结果如表3所示。

表3 中和后液重金属及pH值检测结果

表3为跟踪了实验过程的中和后液重金属含量数据,其中Co平均值为4.08 mg/L,Ni平均值为8.20 mg/L。在中和的过程中,中和前液中的一部分钴、镍会沉淀造成损失。综合表2和表3数据可算出:Co的中和损失率为 32.11%;Ni的中和损失率为31.03%。在整个低度碳酸锰矿的浸出制液过程中,通过控制工艺反应条件,提取低度碳酸锰矿中钴、镍的浸出回收效率分别为24.97%和21.50%,在用氨水中和调节pH值的过程中,又会受到溶液局部过碱的影响,使得浸出的钴、镍沉淀,导致钴镍的回收率偏低。

2.3 硫化钴镍的浮选实验结果分析

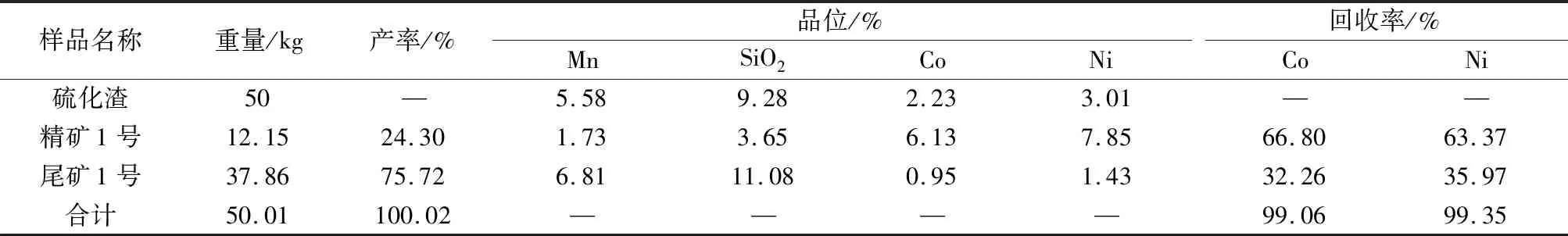

金属锰生产制液过程中,由于压滤往往存在透滤等现象,使得部分的滤渣混入硫化渣中,引起硫化渣中Co、Ni的品位偏低,达不到冶炼品位要求,需要通过进一步浮选。硫化渣的浮选结果如表4所示,锰、硅的含量大幅下降,钴镍品位提高。从浮选结果数据看:精矿1号中锰品位从5.58%降到1.73%,二氧化硅品位从9.28%降到3.65%,钴品位从2.23%升到6.13%,镍品位从3.01%升到7.85%,浮选结果表明单次浮选0.5 h即可取得较显著的选别效果。

表4 硫化渣浮选实验结果

2.4 精矿再浮选实验结果分析

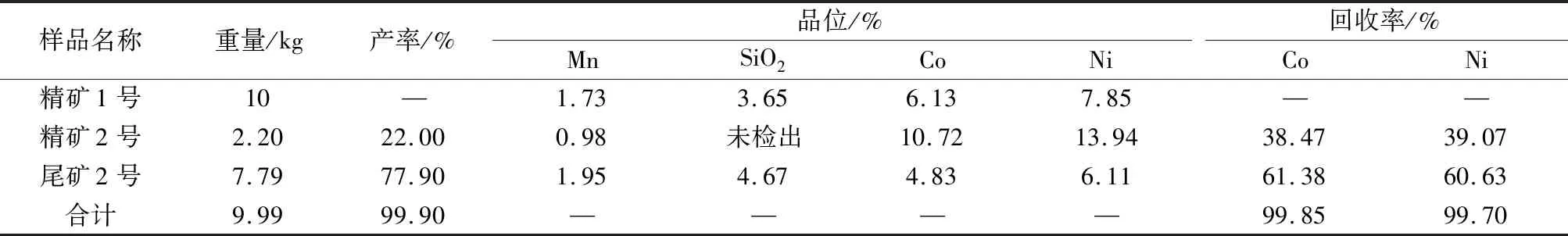

对第一次浮选出的精矿1号,使用相同的浮选工艺参数进行再次浮选实验,得精矿2号和尾矿2号,经烘干后称量精矿和尾矿量,并制样去分析检测,结果如表5所示。

从表5数据可知:精矿锰品位从1.73%降到0.98%,硅品位从3.65%降到未检出,钴品位从6.13%升到10.72%,镍品位从7.85%升到13.94%,再次浮选试验表明,通过浮选硫化渣精矿可实现Co、Ni硫化渣与锰渣完全分开,浮选效果显著。

表5 硫化渣精矿再浮选实验结果

3 硫化钴镍精矿的后处理

硫化渣经过浮选,所得硫化钴镍精矿如图1所示。硫化过程SDD与溶液中Co2+、Ni2+等重金属离子反应,生成硫化物沉淀,反应式为:

MSO4+2NaS2R →Na2SO4+M(S2R)2↓

硫化精矿由重金属和含硫有机物组成,可通过焙烧将杂质进一步去除,得到高品位钴、镍的氧化物。将精矿2号在马弗炉中800℃恒温焙烧0.5 h,所得产品如图2所示。焙烧的产品制样分析,Co含量达到27.66%,Ni含量达到30.92%,为高品位Co、Ni混合物,实现了锰矿中Co、Ni的综合回收。

图1 硫化钴镍精矿 图2 硫化钴镍焙烧后产品

4 结 论

1)研究表明,结合电解金属锰生产工艺,从低度碳酸锰矿中提取Co、Ni,工艺简单,可实现Co、Ni资源的综合回收;

2)低品位碳酸矿的浸出过程,钴镍的浸出率较低,中和后,碳酸锰矿中钴、镍的浸出回收效率分别为24.97%和21.50%,钴镍的回收率偏低;

3)硫化渣的浮选结果表明,硫化渣通过两次浮选后,精矿锰品位可降到0.98%,硅含量降到未检出,钴品位达到10.72%,镍品位达到13.94%,试验浮选试验表明,通过浮选硫化渣精矿可实现Co、Ni硫化渣与锰渣完全分开,浮选效果显著;

4)硫化钴镍精矿主要由重金属和含硫有机物组成,将再次浮选的精矿在马弗炉中焙烧,得到的产品中Co含量达到27.66%,Ni含量达到30.92%,可通过焙烧可将杂质进一步去除,得到高品位钴、镍氧化物。