石墨烯对铝合金微弧氧化陶瓷涂层耐磨性能的影响

2020-11-20仇兆忠刘爱莲王建永李学伟

仇兆忠,殷 波,刘爱莲,王建永,李学伟

(黑龙江科技大学 材料科学与工程学院, 哈尔滨 150022)

0 引 言

铝合金具有密度小、比强度高、耐蚀性好、易焊接及易加工等优点,在航空航天、汽车、机械制造等工业中得到广泛的应用,受到国内外研究者的广泛关注[1-2]。但铝合金表面强度低、耐磨性差等问题,使其应用范围受到一定限制,因此,对铝合金的表面改性和强化有着重要研究价值。微弧氧化技术通过等离子化学和热化学过程,在材料工件表面形成优质的陶瓷涂层,实现工件表面强化的目的,是近几年来备受关注的一种新型金属表面处理技术。石墨烯原子间由碳碳共价键相连,形成稳定的二维平面结构,具有优异的力学性能[3]、自润滑[4-5]和导热性能[6]。近年来,在微弧氧化电解液中添加石墨烯及其衍生物,提高陶瓷涂层耐磨性能得到广泛应用[7-8]。刘婉颖等[9]系统研究了石墨烯纳米片对D16T铝合金耐磨耐蚀性的影响,结果表明,石墨烯纳米片通过放电通道填充涂层中的孔和裂纹,部分石墨烯形成团状覆于涂层表面,使涂层更加平整、致密,涂层耐磨性和耐蚀性得到明显提升。张玉林等[10]的研究表明,在铝合金微弧氧化电解液中添加石墨烯能有效降低陶瓷层表面粗糙度,促进了大量高硬度、高耐磨性的Al2O3和SiO2物相的生成,提高了陶瓷涂层的耐磨性能。因此,在微弧氧化电解液中添加石墨烯提高陶瓷涂层的结构与性能具有重要的研究意义和学术价值。

笔者采用微弧氧化技术在铝合金表面制备石墨烯掺杂陶瓷涂层,探讨石墨烯含量对陶瓷涂层微观形貌、涂层结构、厚度和耐磨性等涂层性能的影响。

1 实验材料与方法

1.1 铝合金基体预处理

实验所选取的材料为5083铝合金,该铝合金成分如表1所示。

表1 铝合金的化学成分

利用型号为NH7732B数控快走丝线切割机床将铝板加工为尺寸100 mm×20 mm×1.5 mm的试样。将试样放入500 mL含有丙酮溶液的烧杯中,利用KQ-100DB 数控超声波清洗设备对工件表面除油。依照次序分别用240号、600号、1 000号、2 000号砂纸对铝合金试样进行打磨处理,以去除表面氧化皮及附着在上面的杂质,使用去离子水对处理后的铝合金试样冲洗,然后用吹风机快速吹干。采用3M胶带包封边缘及表面,留出30 mm×20 mm工件面积用于微弧氧化。

1.2 微弧氧化涂层制备

实验选取SPMAO申浦微弧氧化专用电源,用去离子水配制1 L电解液,并将其倒入不锈钢电解槽中,将 5083铝合金取出接电源正极,以不锈钢槽接电源负极。采用恒电流模式,电流密度选择8 A/dm2,占空比为7 %,微弧氧化时间10 min,频率为1 000 Hz进行实验。微弧氧化黑色涂层制备工艺电解液配方:ρ(Na2SiO3)为15 g/L,ρ(KOH)为2 g/L,ρ(NaF)为3 g/L,石墨烯质量浓度分别为0、1、2和3 g/L。

1.3 检测方法

采用DX-2700B X-ray Diffractometer 型组合式多功能X射线衍射器对微弧氧化膜进行物相分析,实验参数为管电压40 V、管电流30 A、起始角度20°、终止角度100°、步进角度0.02°。采用HVST-1000维氏硬度仪测量涂层的硬度。利用MX2600FE型扫描电子显微镜观察微弧氧化试样表面形貌。利用D3金属涂层测厚仪测量微弧氧化工件的涂层厚度。选用MMW-1微机万能摩擦磨损实验机进行耐磨实验,摩擦力为30 N,时间为300 s,转速为100 r/min。

2 结果与讨论

2.1 反应电压

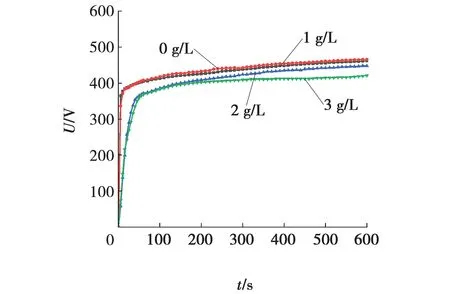

图1为微弧氧化反应电压与时间曲线,由图1可知,在相同反应时间下,掺杂石墨烯时其反应电压低于未添加石墨烯的反应电压,并且随着掺杂石墨烯质量浓度的增加,反应电压也随之下降。其原因是石墨烯纳米片为二维片层结构,C 原子sp2杂化,在碳环内形成大π键,使得石墨烯纳米片表面电子可以自由移动且具有超强导电性(电导率106S/m),同时传热性好(3 000 W/(m·K))[11-12]。石墨烯加入微弧氧化电解液中,显著提高了电解液的导电率,降低了整个电路的电阻。因此,在微弧氧化过程中,降低了整个反应过程的电压。

图1 不同石墨烯质量浓度下反应电压与时间的关系曲线Fig. 1 Reaction voltage-time curves of different graphene mass concentrations

2.2 厚度测量

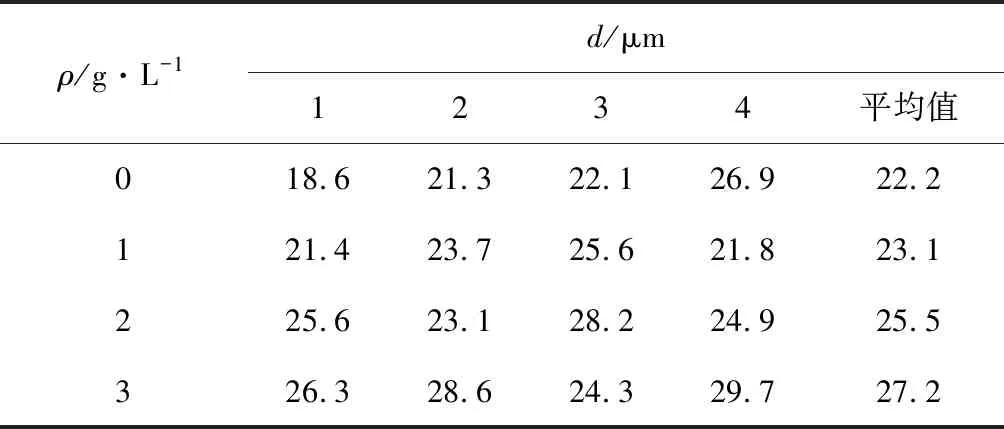

不同石墨烯质量浓度下铝合金微弧氧化陶瓷涂层的厚度如表2所示。由表2可以看出,随着石墨烯质量浓度的增加,涂层厚度也随之增加,其原因是石墨烯降低了整个电解液的电阻,电解液的电导率增加,加快了陶瓷涂层的生长速度,导致陶瓷涂层随着石墨烯质量浓度的增加而增厚。

表2 不同石墨烯质量浓度下铝合金微弧氧化涂层的厚度

2.3 微观形貌

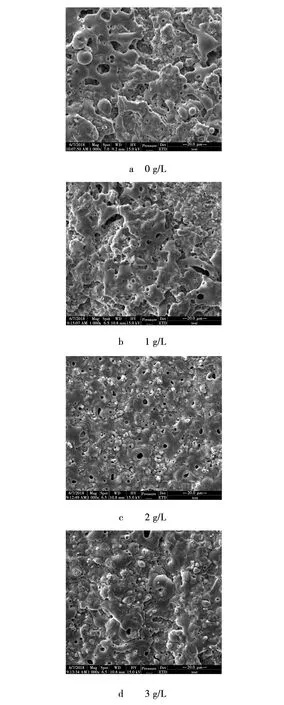

微弧氧化时间为10 min,掺杂石墨烯质量浓度分别为0、1、2、3 g/L时,陶瓷涂层表面扫描电镜图片如图2所示。未添加石墨烯时,涂层表面存在大量的孔洞和凹坑。随着石墨烯的添加,孔洞数量明显减少,当添加石墨烯质量浓度为2 g/L时,陶瓷表面明显比未添加石墨烯时平整光滑,并且没有较大的表面凹坑出现。这是由于石墨烯纳米片的添加,填补了涂层形成过程中因放电通道产生的孔洞和微裂纹,导致在微弧氧化反应中产生的较小尺寸的熔体液滴与石墨烯及所依附微弧氧化涂层逐步熔合并铺展,熔体液滴消失后,形成平整、光滑、致密的涂层表面[9]。

图2 不同石墨烯质量浓度下试样的表面微观形貌Fig. 2 Surface micro-morphology of specimens at different graphene mass concentrations

当添加石墨烯质量浓度为3 g/L时,涂层表面凹凸不平,表面粗糙度明显增大。当电解液中石墨烯质量浓度过高时,在反应过程中,石墨烯大量吸附在陶瓷涂层表面,当其周围发生击穿放电并使涂层熔融时,石墨烯与熔融物固液掺杂混合,并与电解液冷凝固化,将石墨烯包覆于陶瓷涂层中,使得石墨烯在涂层表面形成大量粗糙凸起物,从而降低陶瓷涂层的表面光滑度。

2.4 物相组成

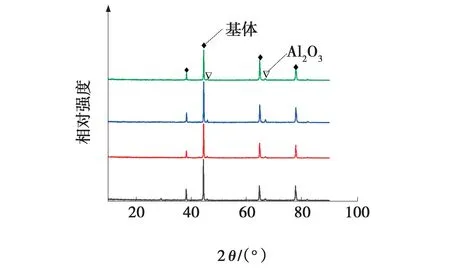

图3为掺杂不同质量浓度石墨烯陶瓷涂层的XRD图谱,由图3可知,陶瓷涂层只要有Al2O3物相组成,微弧氧化陶瓷层生成Al2O3物相,可以保证陶瓷涂层具有较高的耐磨性。此外,图谱有Al物相的峰主要来自铝合金基体,这主要是因为X射线穿透了疏松多孔的陶瓷涂层,X射线图谱中并没有发现C物相的峰,原因可能是基体衍射峰太强,而涂层中石墨烯含量少、衍射峰弱,导致石墨烯衍射峰强度较低。

图3 不同质量浓度石墨烯陶瓷涂层XRD图谱Fig. 3 XRD spectra of micro-arc oxidation layer at different graphene mass concentrations

2.5 摩擦性能

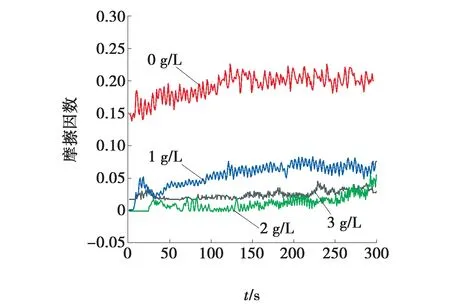

摩擦因数是权衡试样摩擦学性能的重要指标之一。在同样的测试条件下,摩擦因数小,耐磨性好;反之,则耐磨性差。不同石墨烯质量浓度下试样表面摩擦因数如图4所示。

图4 不同石墨烯质量浓度下试样表面的摩擦因数Fig. 4 Variation curves of friction coefficient of surface film at different graphene mass concentrations

由图4可知,没有加入石墨烯所制备陶瓷涂层的摩擦因数介于0.15~0.22之间,而添加石墨烯后,陶瓷涂层的摩擦因数介于0.02~0.08之间,说明加入石墨烯之后,陶瓷涂层更加平整光滑,显著降低了涂层的摩擦因数。

当加入1 g/L石墨烯时,陶瓷涂层的耐磨性能并没有显著提高;当加入2 g/L石墨烯时,陶瓷涂层的摩擦因数在0.02~0.03之间,陶瓷涂层具有最佳的耐磨性能。当加入3 g/L石墨烯时,耐磨性能并没有随着石墨烯质量浓度的增加而提高,而是呈现下降的态势。原因分析:石墨烯特殊的二维晶体结构使其本身具有了优良的导电性,石墨烯优良的导电性促进了初期陶瓷涂层的形成,同时也促进了涂层微弧放电通道的形成,使涂层厚度增加。当进行摩擦磨损测试时,通过增大自身润滑性来减小涂层在摩擦时的摩擦阻力,提高了耐磨性。当加入石墨烯的质量浓度3 g/L时,石墨烯对于陶瓷涂层增长的促进作用大于陶瓷涂层的正常生长过程,使涂层表面产生了较大的凸起和大孔洞,表面粗糙度增加,因此耐磨性也随之降低。

3 结 论

(1)石墨烯能够降低电解液的电阻,提高电解液的电导率,加快陶瓷涂层的生长速度,增加陶瓷涂层的厚度。

(2)随掺杂石墨烯质量浓度的增加,微弧氧化涂层摩擦因数呈现先降低后升高的趋势。当掺杂石墨烯质量浓度为2 g/L时,涂层具有最低的摩擦因数,最佳的耐磨性能。