振动技术在耕种收机械中的应用研究进展与展望

2020-11-18刘国阳夏俊芳

郑 侃,刘国阳,夏俊芳,刘 博,徐 磊,程 健,李 栋

(华中农业大学工学院,湖北武汉 430070)

耕作、播种、收获是农业生产的重要环节,耕种收机械的作业质量决定着作物产量[1]。振动技术是通过控制振动信号对受振对象的作用,达到物体状态改变的目的。将振动技术运用在耕种收机械中可提高作业效率、作业稳定性、降低作业成本以及增加农业产出[2]。

目前,振动技术在耕种收机械中的应用主要以机具振动部件和减振装置设计试验为主,如减少工作阻力的振动深松铲、提升排种性能的振动排种盘、降低籽粒损失的减振割台,以及提高收获质量的薯土振动分离装置等[3-6]。随着理论分析、数值计算与试验等现代科学技术与手段的发展,如何进一步将施加振动、消除振动与耕种收机械有机地结合,解决农业生产中实际问题,将成为未来农业机械发展的重要方向。

为此,本文在介绍振动技术基本原理的基础上,归纳总结国内外耕种收机械引入振动技术解决的具体问题、技术特点与典型机具。并结合我国耕种收机械现状展望振动技术未来发展趋势,以促进农业机械的不断改进与升级,满足现代农业生产需求。

1 振动基本理论

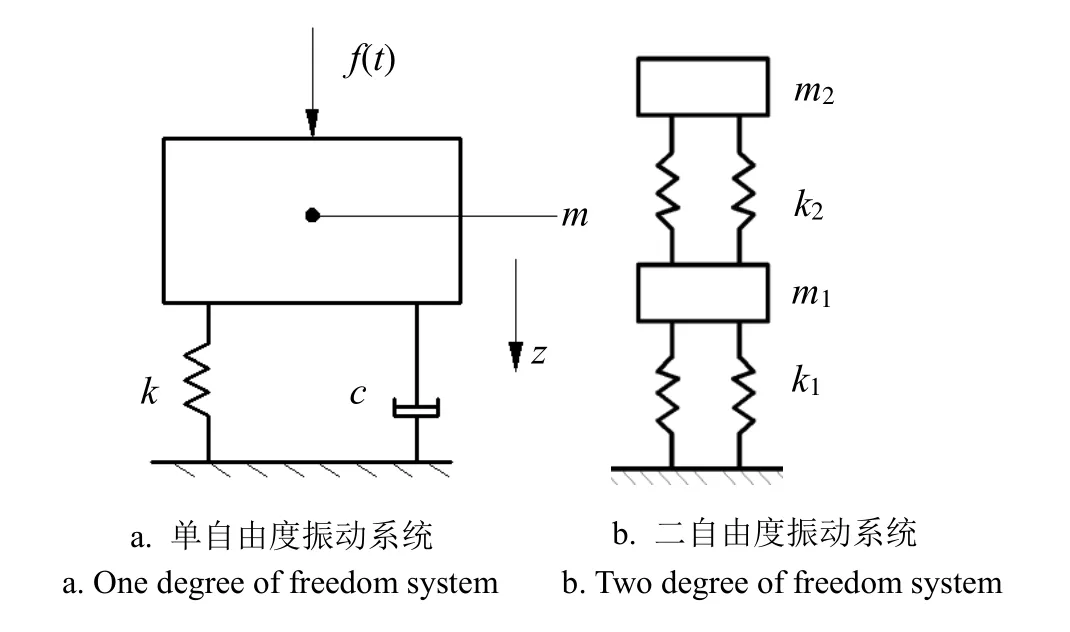

振动通常是指机械振动,机械振动是一种特殊形式的运动,物体沿着平衡位置作往复运动,其强弱可用物体位移、速度、加速度等衡量。在实际研究中,为简化分析,常把振动物体简化成一个没有弹性只有一定质量的刚性体,并将它与一个忽略质量且只具有弹性弹簧连接在一起,组成一个振动系统;振动系统根据自由度分类可分为单自由度系统、多自由度系统[7]。典型的振动模型如下图1 所示。

图1 振动系统示意图Fig.1 Schematic diagram of the vibration system

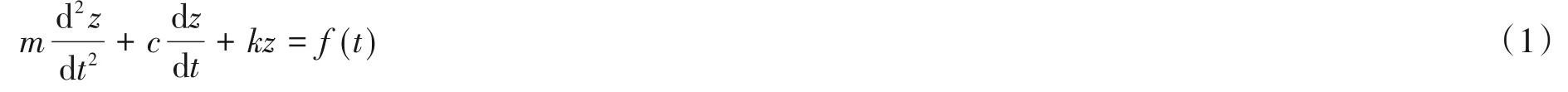

单自由度系统是一种最简单的振动模型(图1a),是多自由度系统基础,许多工程实际结构都可以简化为一个单自由度系统。单自由度系统在外力f(t)作用下运动方程为[7]:

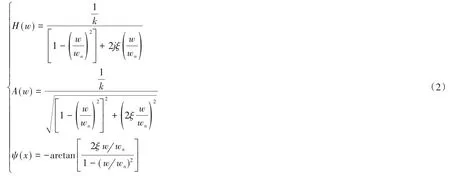

其幅频特性H(w)、相频特性A(w)和响应函数ψ(w)为[7]:

其中c-粘性阻尼系数;k-弹簧刚度;f(t)-激振力;z-振动位移;wn-固有频率;ξ-阻尼比。

二自由度无阻尼振动系统是最简单的多自由度振动系统(图1b),二自由度无阻尼振动系统由两个简谐振动合成。由于两个分振动频率比值的复杂性,所以合成振动一般是一种非周期复杂运动。该系统振动微分方程以及响应特性与振动系统模型相关,如二自由无阻尼振动系统在激振力作用下受迫振动随固有频率改变,在一定条件下则会产生共振。对于一些简单机械系统振动可简化成单自由度或二自由度振动问题,但大多数工程振动问题因质量或刚度具有分布特性,在理论上是无限自由度系统问题。为便于研究,常将无限自由度问题简化成有限多个简单自由度问题,分析机械系统的动态特性以及求解。合理改善和利用机械振动,对实际工程中机器设备的研究具有参考价值[7-8]。

现代农业和科学技术的快速发展,如何实现可持续、高产高效农业已成为农业发展重心,同样对农业生产机械化技术提出了更高要求[9-10]。振动技术是促进农业机械节能增效、提高我国农业生产综合经济效益和国际竞争力的重要手段,并以其独特的优势和技术特点在农业生产领域广泛应用,在耕作机械、播种机械、收获机械等方面取得了较好的实用效果。

2 振动在耕种收机械中的应用

2.1 耕作机械

耕作机械在田间作业过程中,触土部件与土壤相互作用,使土壤产生翻转、破碎或移动。机具作业时普遍存在作业阻力大、能耗高、土壤粘附和磨损严重等问题。耕作机械作业环境恶劣,振动现象无可避免,由此产生噪声和震颤、加剧零部件的疲劳破坏、降低可靠性和寿命[11]。减阻降耗、减粘脱附及减振降噪问题始终是耕作机械解决的技术难题[12-13]。

相较无振动部件的耕作机械,运用振动技术的耕作机械工作阻力小、功耗低、减粘效果明显、作业质量高。基于该技术特点不断对耕作部件进行设计优化,实现振动式作业,达到高效低能效果。近年来,研究者以耕作部件减阻降耗、减粘脱附为目的,开展振动耕作机械与土壤间的相互关系研究。如振动式深松机试验表明工作阻力相较无振动状态下降低了30%[14];Wang 等[15]认为正弦振动能够减少土壤在触土部件表面粘附;Shahgoli 等[16]研究得出振动频率为3.3 Hz 左右是土壤振动切削最佳条件。周华等[17]设计了一种振动深松装置用于解决黏重土壤深松作业阻力大的问题,相对于传统弧形深松铲减阻15.45%~20.05%。王文明等[18]设计了一种用于旋转中耕机的振动单体,降低了32%的作业功耗。蒋建东等[19-20]利用ANSYS/LS-DYNA 分析振动旋耕机作业过程,结果表明频率40 Hz 的正弦波为最佳振动减阻参数组合。

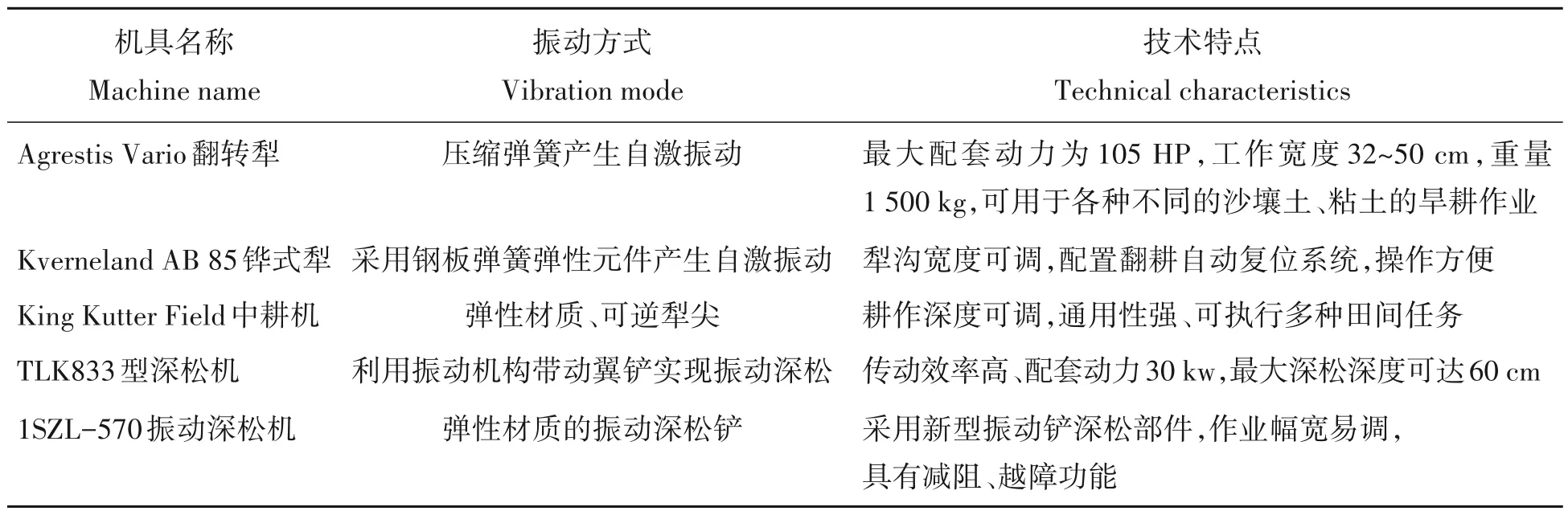

随着振动耕作机具的研究,研究者从利用振动逐渐过渡到振动特性分析及实现机具减振降噪。如基于多体动力学系统,建立微耕机刚柔耦合动力学模型,深入分析微耕机振动特性[21];利用ADAMS 对旋耕机振动特性进行分析,并设计相应减振装置[22];通过建立耕作虚拟样机进行参数优化,设计低振动量的手扶拖拉机阻尼减振把手[23];应用振动深松试验台优化振动参数,减轻振动对机手的不良影响[24];研发耕作机械新型减振材料,如增强型玻璃纤维塑料,减振降噪效果明显[25]。综合上述进展,研究了不同振动方式和振动特性对工作阻力、土壤粘附的影响,设计、优化与分析了振动式耕作机械结构,使得耕作机械在减阻降耗、减粘脱附、减振降噪方面取得显著效果。国内外典型运用振动技术耕作机械如表1 所示。

表1 具有振动功能的典型耕作机械Tab.1 Typical tillage machine with vibration function

结合表1对上述耕作机械进行分析,国外“Agrestis Vario”翻转犁[26]使用压缩弹簧产生自激振动,工作时在土壤中不断振动使翻耕后土垡方向一致、碎土均匀。Kverneland AB 85 铧式犁[27]设有钢板弹簧的自动复位横梁,带动犁体振动使粘附土壤脱落。King Kutter Field 中耕机[28]配置13 个弹性材质的犁尖和1个牵引栓,中耕机在工作时犁尖遇到障碍物会自动弹起,越过障碍物后迅速恢复原状,起到保护犁尖作用,提高使用寿命。TLK833 型深松机[29]配置1 把深松铲并利用振动机构带动翼铲实现振动,不断扰动土壤使其粉碎、膨胀和松散。国内典型机具如1SZL-570 振动深松机[30]适合与大功率拖拉机(轮式、履带均可)配套使用,深松深度可达240~400 mm,该机器入土阻力小,部件坚固耐磨,可显著提高耕层土壤破碎率。

2.2 播种机械

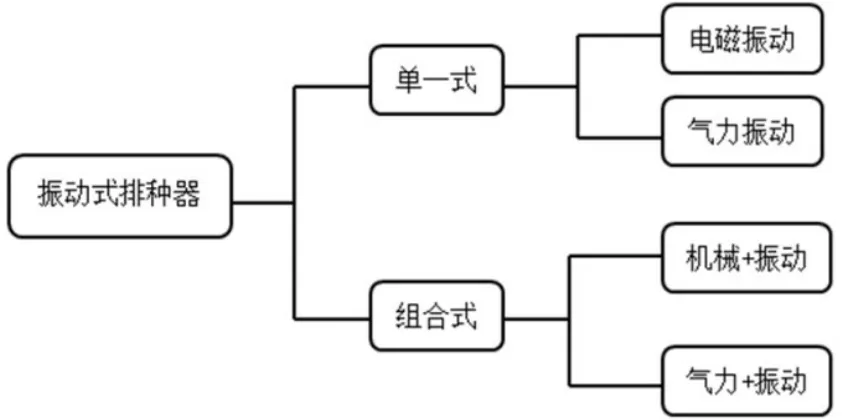

播种机械是以作物种子、肥料为作业对象的农业机械,其作业质量与劳动生产率、种植成本以及农作物产量密切相关[31-32]。目前,播种机械在播种精度、播种可靠性、防堵塞等方面仍存在问题[33]。播种机具引入振动技术可实现种子有序排列、种子精密吸附、吸种管与播种管防堵塞等目的。播种机工作中产生的随机振动对播种位置准确性、种距分布的均匀性会产生不利影响,探究播种机振动对播种质量的作用机制、消除播种机随机振动,对播种机的深化研究具有重要价值[34]。图2为国内外振动式排种器的主要类型[33]。

国内外学者基于播种机播种精度低、播种可靠性差、播种堵塞等问题,开展了播种机具振动特性与种群间响应机制和作用机理等方面研究。如Min等[35]研究发现种子斗振频为43.6~43.8 Hz,振幅为0.61~0.62 mm 时,真空吸嘴播种机播种状态最佳。陈晨等[36]运用EDEM 软件模拟排种室内大豆种群运动,结果表明种群速度与排种器振幅呈正比,种群所受压力随振幅增加呈先减小后增加趋势。董春旺等[37]设计了一种由弹簧、电磁铁、种盘构成的种盘抛振系统,播种时空穴率低于2%,单粒率大于96%,吸附率大于98%。同时,振动技术提高了水稻精量播种性能,如李耀明等[38-40]对气吸振动式精密播种机进行了系统研究,采用吸盘式排种器,播种时振动电机振动使种群“沸腾”,通过单轨道丝杆螺母传动系统和吸种部件转换开关实现移种、吸种及落种。在上述研究基础上,李志伟等[41]研发了一种2BZ-300 型电磁振动式水稻育秧播种流水线;马旭等[42]采用螺旋勺轮供种原理设计V-T型气动振盘排种,研制了2SJB-500型水稻秧盘育秧精密播种流水线。

图2 振动式排种器的主要类型Fig.2 Main types of vibratory seed meter

振动播种机构增设振动装置及地表平整度的影响,易导致播种机工作部件疲劳破坏、播种质量差。为此,研究者在播种机振动数学模型分析、减振系统设计等方面开展了一系列研究,如分析免耕精量播种机振动数学模型,提出降低前进速度和地表不平度、优化机具结构等减振措施[43];利用ANSYS Workbench软件分析播种机机架振动特性及产生变形响应原因,改变播种机前进速度避开机架共振[44];对手扶插秧机手柄和机手手臂进行振动响应和振动传递特性分析,得到操作手扶插秧机时应避免振频100 Hz左右振动的结论[45];气吸式排种装置通过试验研究得出了影响合格指数和漏播指数的振动频率、排种盘转速、真空度等因素的最优参数[46]。国内外典型运用振动技术播种机械如表2所示。

表2 具有振动功能的典型播种机械Tab.2 Typical seeding machine with vibration function

结合表2 分析上述播种机振动部件原理,12 行免耕播种机[47]可一次性完成开沟、施肥、播种、覆土、施药、镇压等多道工序,并配置有平衡弹簧及拉力弹簧吸收振动冲击,使该机在较硬田块里也能保证很好的播种质量。2CM-2A 马铃薯种植机[48]集种植、施肥、起垄功能于一体,配置振动装置提高播种精度,采用外跨式承载轮减少因田间杂草过多引起的堵塞。华南农业大学利用机械式供种与气动振动匀种装置相结合设计2SJB-500 型水稻秧盘育秧精密播种流水线[49],可满足杂交稻低播量下的精密播种要求。2CMX-2 两行马铃薯种植机[50]采用精量种植单元与种植深度精确控制技术,提高播种精度。2CM-2/1 双垄双行马铃薯播种机[51]设置电子振动清种装置清理掉种勺内多余种薯,实现定量精播。

2.3 收获机械

收获机械是采用切割、采摘、挖掘、拔起和振落等方式收取成熟作物的农业机械。因各种作物收取部位、形状、机械物理性质和技术要求不同,相应收获机械也不同。现代农业对收获机械要求已不局限于单纯完成作业环节,还需满足作业过程高效低能、匹配农艺等要求[52]。振动技术在收获机械领域中应用主要包括振动分离、振动采摘、振动筛分及改善人体舒适性等方面,并可满足多种作物收获需求。如根茎类收获机械(马铃薯、荸荠、花生等),利用高频振动分离原理,通过激振器产生高频振动,实现拾取部分和泥土分离;如果实收获机械(红枣、杏果、蓝莓等),利用共振破坏作用,使果实脱离果枝。另外,合理设置收获机械振动筛振动特性参数有助于提高清选效果、筛分效率;探究地面对收获机械振动特性以及收获机械与作物、果树接触部件的振动机理,可降低收获籽粒损失、果实破损,提高人体舒适性[53-58]。

国内外研究者对收获部件振动与作物相互作用关系进行了建模分析。如为分析果实振动脱落特性,建立双摆线动力学模型[53];对不同惯性式振动激励下的果树响应状态进行了系统建模[54];以果实采摘效率、青果脱落率、果树损伤率为指标,建立蓝莓果树振动系统模型[55]。部分研究采用试验手段得到适用于收获机械振动部件的振频、振幅、振动角度等特性参数。如Aristizábal 等[56]研究圆形和多向振动对咖啡果实脱落的影响,确定振动筛振动最佳条件(频率、振幅、施加时间和树干夹紧点);Polat等[57]利用惯性式悬臂振动机进行试验获得巴旦木最佳振动频率和振幅参数;程超等[58]使用振动试验台得出了高低湿度水稻脱出物脱附的最优振动参数组合(振幅、振频、振动角度)。

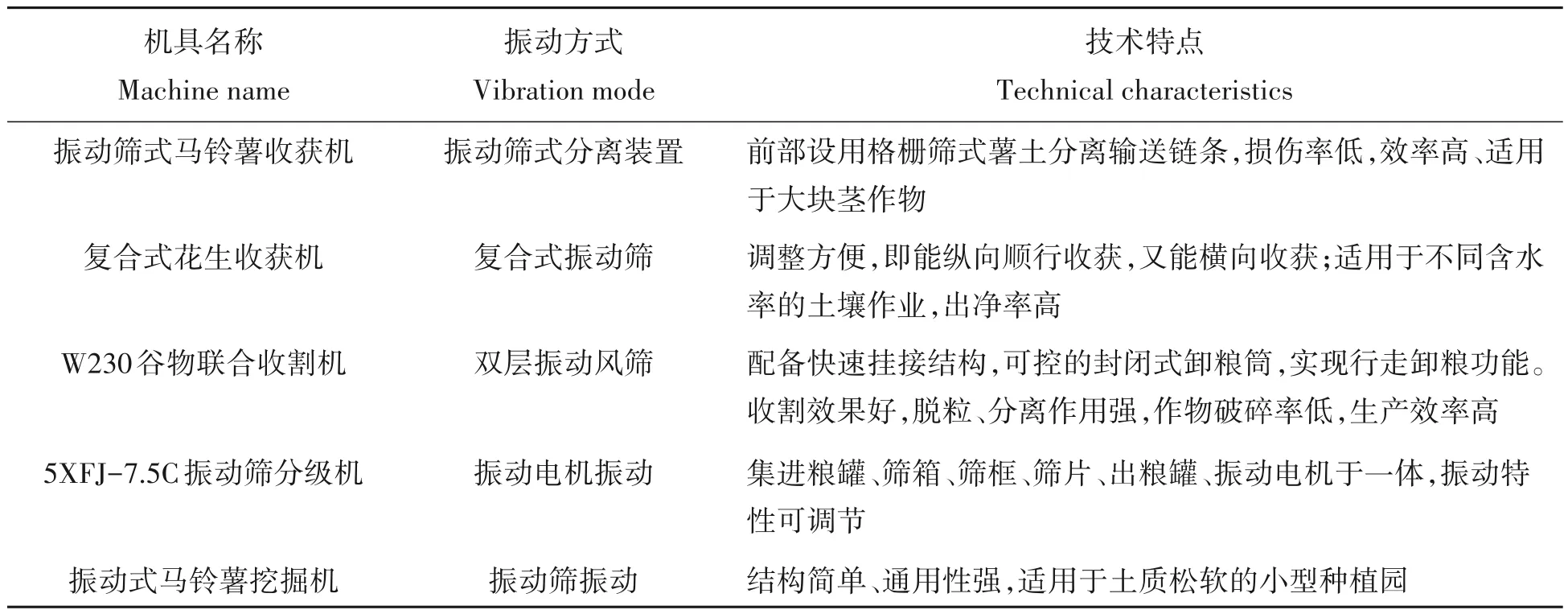

收获机械作业时因机器结构及外部环境的激励,机体会产生震颤,对收获机带来不利影响。近年来,国内外相关学者对收获机械减振降噪、提高驾驶室舒适性等方面的研究逐渐增多。如对油菜联合收获机割台进行振动特性测试,探究整机振动的激振源和各激振力的振动特性,为联合收获机优化提供参考[59];搭建收获机人-机-路面系统刚柔耦合虚拟样机,分析收获机在不同田块作业的振动舒适性,得出路面硬度、行驶速度、收割刀是影响收获机振动舒适性主要因素[60];创建收获机车身框架有限元柔性体模型并进行模态分析,继而优化车身框架柔性体模型结构,有效避免共振产生[61];设计具有减振效果的水稻收获机割台驱动器,降低收获机振动量和收获损失[62]。综合上述研究进展,振动式收获机械的结构设计要考虑作物种类、振动特性、作业环境、人体舒适性等因素。国内外典型的运用振动技术收获机械,如表3所示。

表3 具有振动功能的典型收获机械Tab.3 Typical harvesting machine with vibration function

振动筛式马铃薯收获机[63]前部采用格栅筛式薯土分离输送链条,后部设有振动筛式分离装置,实现低损伤、高效率的收获效果,工作效率0.33 hm2/h以上。复合式花生收获机[64]挖掘铲以一定角度入土,花生秧与土壤同时被推送至输送链上,输送链下方的振动轴振动使得花生秧携带的土壤脱落,实现果秧分离。W230 谷物联合收割机[65]可用于小麦、大豆、油菜、高粱、稻谷等作物,双层振动筛清选面积大,清选效果好。5XFJ-7.5C振动筛分级机[66]调节振动分离器用于振动筛筛选不同物料,筛分效率高。振动式马铃薯挖掘机[67]通过圆盘犁刀、振动筛分别切断植株和去土,机器工作平稳,马铃薯损伤率低。

3 展 望

随着农机具种类和数量需求日益增多,振动技术运用于耕种收机械中仍需进一步加强,相关配套机具的工作稳定性、可靠性、适应性仍有不足,还未达到大规模生产要求。在系统总结了振动技术在耕种收机械应用研究的基础上,从振动基础理论、振动部件、人机交互融合、振动测量仪器、自动化和智能化等方面,提出未来振动技术研究方向,以促进农业机械的现代化。

3.1 加强耕种收农机振动基础理论研究与振动部件优化

国内外针对耕种收机械特点在振动技术、振动装置等方面开展了相关研究,但基础理论仍需深入,包括振动对机具作业过程、土壤力学与运动特性、种子及果实损伤等影响机制。以耕作机械振动为例,仍需探讨振动场-触土部件-土壤相互作用机理、复杂工况下土壤运动规律与本构特征、振动耕作过程中的碎土、脱土机理以及仿真动力学模型的建立与求解。目前,耕种收机械振动部件相关产品的标准化、稳定性、适应性、通用性等相对较低。因此,需针对国内不同区域土壤特性、种植模式、作物种类、农艺技术需求的差异,在完善振动耕作、振动播种、振动收获相关理论基础上,优化改进农机关键部件与结构,并集成虚拟仿真技术、先进制造技术,加快振动式农机的设计、制造进程,逐步研制与复杂工况、作物多样性相适应的的耕种收机械振动部件与配套机具。

3.2 促进振动技术与人机工程学的交互融合

振动对耕种收机械作业有利有弊,在农业机械上配置振动装置提高了工作质量、效率、减小了能耗,同时振动会对机具产生额外的动载荷,增加了机体承受的应力,降低零部件寿命;也会对驾驶员造成不同程度的影响。因此,在农业机械上增设振动部件或装置时,应综合考虑振动对农机、机手各方面影响,合理地设计布置振动部件或对不需要振动的部件配设减振装置;推进振动技术与人机工程学理论组装配套,最大限度发挥振动技术节能高效和人体舒适性等多重效益,促进高水平复合性农机振动技术体系的形成。

3.3 加大耕种收农机工况下振动测量仪器研发

振动测量相关仪器是振动理论及技术研究应用的关键,能使振动对农机具的影响从定性分析转变成定量分析,并将振动规律提升到揭示机理的高度。由于耕种收机械具有工况复杂、被测参数多、测试因素和测试条件难以控制的特点,对振动测量仪器提出了更高要求。因此,应充分利用振动动力学及数学建模等相关学科知识与现代计算机模拟技术,加快研究振动测试仪器的感知机理,提高传感器的精度和可靠性,并将振动特性参数可视化,便于分析数据得出规律。进而设计出适用于农机作业的高精度、响应性强的振动测量仪器。

3.4 提高振动农机具自动化和智能化水平

为了提高和控制农机具振动作业质量和精度,自动化和智能化必不可少。例如,利用机电液控制技术、互联网、物联网、计算机模拟仿真等技术,对播种质量、秸秆粉碎抛洒、耕整地平整度、机器状况等关键参数进行实时监测、及时预警和快速调节,提高农机作业的可控性、准确性、精确性;应用卫星导航、机器视觉、图像处理等技术实现路径识别、定向采摘、无人驾驶等,保证农业装备作业的质量、精度,降低劳动强度,改善劳动环境。此外,在实现振动农机具智能测控、提高信息化管理等方面,多种技术相互结合将会更普遍。