工程相变凝并器内超细颗粒长大与脱除性能分析

2020-11-18王健潘伶王帅张昊

王健,潘伶,王帅,张昊

(福州大学机械工程及自动化学院,福建福州350108)

引 言

针对我国环境恶化,雾霾天气严重危害人类身体健康,国家制定了严格的颗粒物排放标准,约束颗粒物排放[1]。传统的除尘系统脱除粗颗粒效率高,而对超细颗粒的脱除效率非常低[2]。研究者对传统的除尘器进行了优化[3-5],研发出了一些新型除尘技术(如电袋复合除尘技术、移动极板除尘技术、机电多复式双区电除尘技术、湿式相变凝并除尘技术等)[6-7]。相比其他新型除尘技术,湿式相变凝并除尘技术具有能耗低、污染小以及改造成本低等优点,拥有较大的发展优势。湿式相变凝并技术是利用烟气通过湿法烟气脱硫(WFGD)系统后达到饱和状态,饱和湿烟气通过相变凝并器后,烟气中蒸汽遇冷发生异质成核凝结在颗粒表面以及颗粒间碰撞聚并,使得颗粒长大为大液滴,进而被脱除[8-9],如图1 所示。超细颗粒在相变凝并器内凝并长大过程非常复杂,蒸汽在颗粒表面异质成核凝结与颗粒间碰撞聚并是颗粒长大的两个主要因素。

图1 颗粒凝并长大示意图Fig.1 Particles agglomeration and growth in growth tube

关于蒸汽在颗粒表面异质成核凝结机理,Fletcher[10]研究了表面均匀光滑的不可溶球形颗粒的异质核化理论,认为球形核的假设是一个合理的近似,成核过程对界面能和成核表面细节的变化非常敏感,表面上任何改变接触角的因素都可能对成核性能产生影响,并提出了一种材料表面性质和颗粒大小的自生成核的计算公式,计算了水蒸气冷凝、升华和冻结时成核效率随颗粒大小的变化曲线。Mason[11]推导出了连续介质中单个颗粒冷凝生长率的近似解析式。Kulmala 等[12]改进了液滴表面连续质量通量表达式,提出了一种新的能量方程解析解,以此得出更为精确的单个颗粒冷凝生长率解析式。Park 等[13]对Kulmala 等[12]提出的冷凝生长率通过忽略开尔文效应和采用调和平均法进行了修正,利用修正后的生长率,导出了在整个粒径范围内的冷凝引起的粒径变化的解析解。

关于颗粒间碰撞聚并长大机理,一般认为布朗聚并、湍流聚并和外加力场聚并是颗粒聚并长大的主要因素。而本文研究中无外加力场,因此主要考虑布朗聚并与湍流聚并。20 世纪初Smoluchowski[14]忽略了颗粒间近程力(如范德华力、静电斥力和流体之间作用力的影响),默认整个体系的碰撞效率为1,采用颗粒群平衡模型,首次提出了可以量化颗粒布朗团聚的关系式。湍流聚并数值问题最早由Saffman 等[15]提出,早期他们基于球形碰撞,考虑了颗粒的轻微惯性作用,忽略了剪切项后,计算了零惯性颗粒和极小惯性颗粒间的相对速度,并建立了颗粒湍流碰撞聚并的数学模型。之后许多科研人员根据实际工况,布朗聚并和湍流聚并核函数不断修正后,得出不同粒径颗粒的聚并核函数解析式,利用颗粒聚并长大数学模型计算颗粒聚并长大,结果与实验结果基本吻合[16-17]。

早期科研工作者利用烟气通过生长管等结构,研究了蒸汽异质核化凝结长大特性[18-20],并利用实验、理论推导等一系列方法得出了蒸汽在颗粒表面异质核化凝结长大和颗粒碰撞聚并长大的数学模型[21-22]。但是在建立颗粒凝结长大解析式时,Mason[11]建立的解析式误差较大,Kulmala 等[12]建立的解析式适用范围较小,Park 等[13]建立的解析式没有将颗粒组分、通风因子考虑在内,更没有将实验与理论模拟结果对比。近年来,许多科研人员实验研究了湿式相变凝并除尘技术[23],并将其应用到工程上,考察了相变凝并器对超细颗粒脱除的作用[24-25]。本文将改进的数学模型写入FLUENT商业软件中,模拟颗粒长大特性,与实验对比验证数学模型的精确性,并利用改进的数学模型研究工程上两种相变凝并器内超细颗粒的长大与脱除性能。

1 凝并长大数学模型

1.1 颗粒群平衡模型

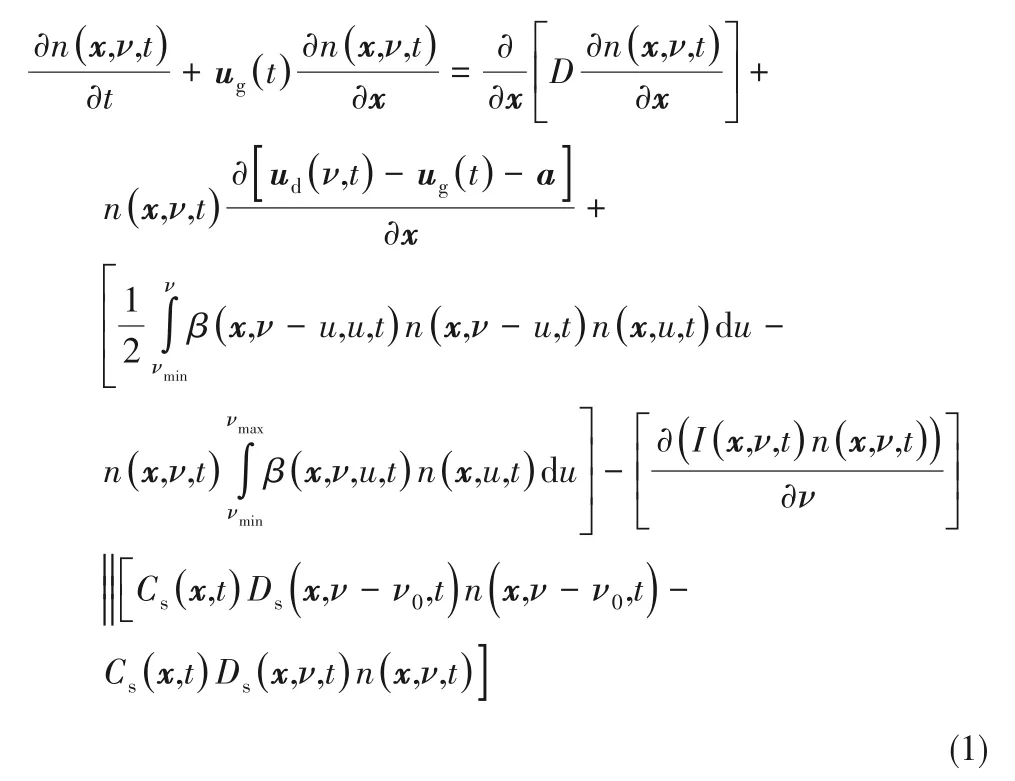

在考虑颗粒粒径分布的多相流体系中,除了动量、质量和能量守恒方程,还需要颗粒群平衡方程(PBE)来描述颗粒群内部变量的动力学演变过程。多维PBE 是基于零维颗粒群平衡模型耦合多相流模型在欧拉坐标体系下关于数密度函数的传输方程,可以解决实际工况中颗粒场是空间各向异性的问题,PBE表示为[26

式中,x为空间位置矢量;n(x,ν,t)为与时间和空间相关联的颗粒尺度分布函数;ug、ud分别为连续相和颗粒相的速度;β(x,ν,u,t)为时刻t 两颗粒(体积分别为v 和u)的聚并核;I(x,ν,t)表示颗粒体积变化率;Cs为冷凝单体的数目浓度;Ds(x,ν,t)为冷凝单体在体积为v 的颗粒表面的沉积速率;ν0为同一物质所形成的冷凝单体体积;D 为Fick 扩散系数;a 为由外部作用力引起的颗粒迁移速度;[a]‖[ ]b 表示从连续相和颗粒相的冷凝/蒸发表达式中选择其中一个。

1.2 凝结生长率改进模型

在过饱和烟气环境中,蒸汽在颗粒表面凝结速度很快。蒸汽在颗粒表面异质核化凝结是颗粒长大的最主要因素,蒸汽在颗粒表面异质核化凝结过程中颗粒粒径分布的变化方程为:

式中,n(ν,t)是t时刻颗粒粒径的分布函数;I(ν)是体积为ν的单个颗粒凝结生长率。

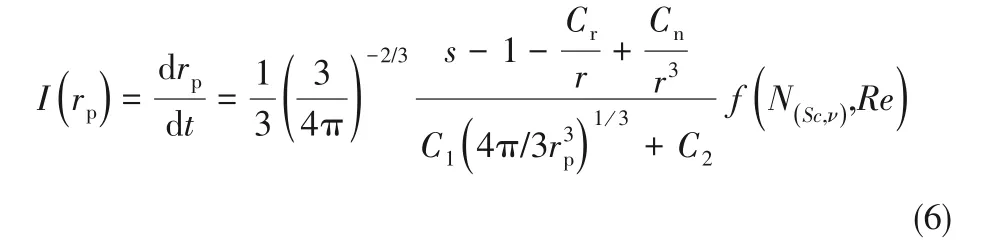

单个气溶胶颗粒在整个粒径范围内凝结生长率方程为[27]:

式中,rp是颗粒的半径;ρ是生长颗粒的密度,由于蒸汽在颗粒表面凝结速度很快,可假设颗粒开始时被水膜覆盖即ρ =1000 kg·m-3;R是气体常数;T是颗粒周围气相的热力学温度;M 是蒸汽分子的摩尔质量;D是冷凝蒸汽的扩散系数;Ps是凝结蒸汽饱和蒸气压;L 是水蒸气汽化潜热;K 是颗粒周围气相热导率;βm与βt是过渡修正因子;S 是蒸汽过饱和度;Sa是Kelvin 效应下颗粒表面的饱和度,对于粒径小于0.1 μm 的细颗粒物,随着细颗粒粒径的增大,异质核化的临界过饱和度显著减小[28],经计算后将粒径大于50 nm的颗粒,忽略Kelvin效应后Sa= 1。

烟气在相变凝结器中流动,颗粒与气流必然会有相对运动。从理论上说,这种速度差异增加了水汽的输送率,使凝结/蒸发加快,也称通风作用。通风因子f(N(Sc,v),Re)定义为[29]:

其中,Reynolds 数Re=2ρνr/μ,ν 是颗粒与气流相对速度,μ是气体动力黏度,N(Sc,v)为Schmidt数。

颗粒表面蒸汽凝结平衡水汽密度ρr,s取决于其曲率、温度以及组分。不同性质颗粒的平衡水汽密度[29]为:

式中,ρs(Tr)为颗粒表面饱和水汽密度;Cr表示不可溶颗粒性质;Cn表示可溶颗粒性质。

综合考虑颗粒性质和通风作用,当烟气过饱和度低且颗粒粒径大于50 nm,改进Park 等[13]基于流量分配理论及应用调和平均法得出单颗粒体积生长率后,单颗粒凝结生长率为:

其中

式中,λv、λg分别为蒸汽分子与颗粒周围不凝气体分子的有效平均自由程。此方程适用于自由状态、过渡状态、滑移状态和连续状态的颗粒,且过饱和度小于2,粒径大于50 nm。

1.3 聚并核函数

颗粒之间发生湍流聚并是由于流场产生的涡引起颗粒速度差异造成的。湍流流场中惯性力的影响一般大于黏性力,颗粒的惯性是根据Stokes 数(St)判断。根据St 将颗粒划分为三类:零惯性颗粒(St→0),极大惯性颗粒(St→∞)和有限惯性颗粒(St <1),不同类型颗粒的聚并核函数βt也不同。本文研究的颗粒物其Stokes 数极小,因此将其作为零惯性颗粒处理。零惯性颗粒聚并核函数是由Saffman等[15]提出的模型:

式中,Li、Lj分别为颗粒i和j的直径;ξT为湍流的碰撞效率;υ是气体运动黏度;ε是湍流耗散率。

颗粒的布朗聚并是由于布朗运动引起颗粒的碰撞造成的。Knudsen 数(Kn)是布朗聚并的一个重要参数。根据Kn 的值,将颗粒分为4 个区域:自由分 子 区(Kn >10)、过 渡 区(1 <Kn <10)、滑 移 区(0.1 <Kn <1)和连续区(Kn <0.1),不同区域的颗粒布朗聚并核函数βb也不同。本文研究中颗粒粒径在0.02~1 μm 之间变化,经计算可将颗粒视为处在自由分子区。

式 中,Vi、Vj分 别 为 颗 粒i 和j 的 体 积;kB为Boltzmann常数;T为烟气温度;ρp为颗粒密度。

不同粒径颗粒的聚并机理不同,郑建祥等[16]假设湍流聚并与布朗聚并机理互相独立,将湍流聚并核函数与布朗聚并核函数耦合后,能准确计算颗粒的聚并长大,耦合后聚并核函数β为:

1.4 模型验证

刘润哲[31]利用自行搭建的生长管实验平台,研究了颗粒在生长管内凝并长大特性。实验中,生长管直径为15 mm,高为600 mm,入口烟气湿度为10%,温度为307.15 K,蒸汽添加量为0.08 kg·m-3,温度为376.15 K,颗粒在生长管内生长时间为2 s,进出口颗粒粒径分布采用激光粒度仪进行测量。本文将改进的数学模型与原数学模型分别写入颗粒群平衡模型中,边界条件按照文献[31]实验条件进行模拟。图2是生长管进出口颗粒粒径分布实验测量曲线和两种数学模型的模拟结果曲线,纵坐标体积分数表示流过生长管出口每单位体积含尘湿空气中颗粒的体积。通过对原数学模型和改进数学模型的模拟结果与实验结果对比,模拟结果为实验测量值的88.2%,比原数学模型模拟精度提高了11.3%,改进的数学模型更能准确地模拟颗粒凝并长大。

图2 模拟值与实验值[31]对比Fig.2 Comparison of simulated and experimental values[31]

2 物理模型

2.1 几何模型

目前工程上利用湿式相变凝并技术脱除超细颗粒的相变凝并器主要有两种,一种是由交错排列的细管组成,另一种是由中空波纹板平行排列组成。由于两种相变凝并器结构的高度对称性,本文选取两种相变凝并器的一个截面简化后进行模拟,简化后的二维模型如图3所示。图3(a)为交错排列的细管组成的管束型相变凝并器,其中管的直径为40 mm,同行相邻管的中心距为60 mm,同列相邻管之间的距离为120 mm,管束型相变凝并器总高为1100 mm、宽为1430 mm。图3(b)为一组中空波纹板平行排列组成的波纹板型相变凝并器,其中波纹板中空间距为20 mm,两个波纹板之间烟气流道间距为40 mm,波纹板高为1100 mm,波纹板形状由y =130 sin x 确定。相变凝并器宽度对颗粒长大以及脱除不影响,因此两种相变凝并器宽度可不同。由于简化后的二维模型结构规则,采用四边形单元对其划分网格。

图3 相变凝并器Fig.3 A phase-transition agglomerator

2.2 边界条件

烟气成分比较复杂,包括氮气、氧气、二氧化碳、水蒸气、氮硫氧化物、颗粒物等。因二氧化碳和氮硫氧化物成分较少,可将烟气简化成以氮气、氧气和水蒸气作为连续相与颗粒物的混合。烟气温度取工程实际测量的数据49℃,烟气湿度为100%,因工业冷却水温度一般是20℃,所以波纹板壁面温度取20℃,颗粒粒径分布采用福建某企业测量工程上烟气通过WFGD 以及细除雾器后的粒径分布,如图7 入口曲线所示。工程实测烟气流速3.5 m·s-1,流速较大,旋流生长管颗粒长大效果不明显,可以通过增大凝并器径向尺度以达到降低烟气流速,从而提高凝结效果,本文取烟气流速为2 m·s-1。模拟颗粒脱除时,以空气作为气相,以相变凝并器出口颗粒群作为离散相,离散相受到离心力、热泳力以及自身重力的作用。

3 计算结果与分析

将改进的数学模型通过FLUENT软件的用户自定义函数(UDF)写入颗粒群平衡模型中,并耦合欧拉多相流模型、组分运输模型和k - ε 双方程湍流模型,模拟超细颗粒在相变凝并器内长大特性,并基于离散相模型(DPM),模拟波纹型相变凝并器内超细颗粒脱除效率。

3.1 凝并长大

图4为管束型和波纹板型相变凝并器温度分布云图,图5 为两种相变凝并器平均温度随高度的变化,由图可见:在同样的冷却时间内,管束型相变凝并器温度下降要比波纹板型相变凝并器快,管束型相变凝并器出口平均温度为299.8 K,波纹板型相变凝并器出口平均温度为311.3 K,管束型相变凝并器的冷却效果非常高,主要是由于管束型相变凝并器流场湍流强度较高造成的。

图6为管束型和波纹板型相变凝并器颗粒长大云图。由图4(b)可见,靠近波纹板壁面的温度较低,过饱和度较高,蒸汽异质核化凝结生长率较大造成靠近波纹板壁面颗粒长大效果明显,波纹板中间颗粒长大效果较差,如图6(b)所示。而对于管束型相变凝并器而言,由于冷却管的交错排列,烟气湍流强度较高,烟气冷却较均匀,因此颗粒长大比较均匀,如图6(a)所示。图7 为管束型与波纹板型相变凝并器进出口颗粒粒径分布,两种相变凝并器进口颗粒粒径分布相同,平均粒径为1.47 μm,管束型相变凝并器出口颗粒的平均粒径为11.33 μm,颗粒平均长大9.86 μm,波纹板型相变凝并器出口颗粒的平均粒径为8.11 μm,颗粒平均长大6.64 μm,超细颗粒通过管束型与波纹板型相变凝并器后,颗粒长大倍数分别为7.7 倍和5.5 倍,管束型相变凝并器对促进超细颗粒长大效果更加明显。

图4 相变凝并器温度分布云图Fig.4 Cloud picture of a phase-transition agglomerator temperature distribution

图5 平均温度随相变凝并器高度的变化Fig.5 Variations of average temperature with height of a phase-transition agglomerator

3.2 颗粒脱除

研究两种相变凝并器对颗粒的脱除性能时,采用了CFD 离散相模型粒子跟踪技术。在3.1 节中相变凝并器出口颗粒是由于蒸汽在颗粒表面凝结与颗粒间聚并长大形成的,颗粒长大后被水膜包裹着,因此在研究相变凝并器脱除颗粒时,颗粒材料选取水。应用离散相模型模拟颗粒脱除时,入口颗粒粒径分布采用3.1 节中两种相变凝并器出口颗粒粒径分布,并将两个粒径分布拟合到Rosin-Rammler 方程中,提高离散相模型入口颗粒粒径分布的准确性。拟合后颗粒累计尺寸分布如图8所示。

图6 相变凝并器颗粒粒径云图Fig.6 Cloud picture of a phase-transition agglomerator particles size distribution

图7 相变凝并器进出口颗粒粒径分布Fig.7 Particle size distribution in inlet and outlet of a phasetransition agglomerator

图8 相变凝并器入口颗粒累计质量分数Fig.8 Accumulative mass friction of inlet particles in a phasetransition agglomerator

图9为基于离散相模型模拟烟气流过管束型相变凝并器进出口颗粒质量流率(每秒流过管束型相变凝并器出口颗粒的质量),由图可见,管束型相变凝并器脱除超细颗粒的效率随着颗粒粒径的增大而增大,模拟中对颗粒追踪总数为10944个,壁面对颗粒的捕获仅为4841个。在3.1节中管束型相变凝并器进口颗粒总数为3.3317× 1010个/m3,出口颗粒总数为2.1063× 1010个/m3,综合考虑在3.1 节中颗粒总数因聚并而减少以及3.2 节中管束型相变凝并器壁面对颗粒的捕获,管束型相变凝并器对超细颗粒的数量浓度(每单位体积含尘湿烟气中,某一粒径颗粒的数量)脱除效率高达64.7%。图10 为基于离散相模型模拟烟气流过波纹板型相变凝并器进出口颗粒质量流率,由图可见,波纹板型相变凝并器脱除超细颗粒的效率随着颗粒粒径的增大而增大,但是波纹板型相变凝并器对颗粒总体脱除效率并不高,模拟中对颗粒追踪总数为3685 个,壁面对颗粒的捕获仅为709 个。在3.1 节中波纹板型相变凝并器进口颗粒总数为3.3317× 1010个/m3,出口颗粒总数为3.0028× 1010个/m3,综合考虑在3.1 节中颗粒总数因聚并而减少以及3.2 节中波纹板型相变凝并器壁面对颗粒的捕获,波纹板型相变凝并器对超细颗粒的数量浓度脱除效率仅为27.2%。因此工程上常在波纹板型相变凝并器后安装超精细分离器,用于脱除长大后的颗粒。

图9 管束型相变凝并器进出口颗粒质量流率Fig.9 Mass flow rate of inlet and outlet particles of tube bundle type phase-transition agglomerator

图10 波纹板型相变凝并器进出口颗粒质量流率Fig.10 Mass flow rate of inlet and outlet particles of corrugated plate type phase-transition agglomerator

图11为工程上未安装相变凝并器时,超精细分离器脱除颗粒的效率,由图可见,烟气中平均粒径为1.47 μm 的超细颗粒的脱除效率仅为50.4%。在除尘系统中安装波纹板相变凝并器后,由于颗粒长大后的平均粒径为8.1 μm,假设波纹板型相变凝并器自身不脱除颗粒,则安装波纹板型相变凝并器后,超精细分离器对颗粒脱除效率提高至73.6%,因此可将除尘系统脱除超细颗粒效率提高23.2%。而在除尘系统中安装管束型相变凝并器后,颗粒长大后的平均粒径为11.33 μm,假设管束型相变凝并器自身不脱除颗粒,则安装管束型相变凝并器后,超精细分离器对颗粒脱除效率提高至93.2%,因此可将除尘系统脱除超细颗粒效率提高42.8%。实际中,两种相变凝并器对颗粒具有脱除作用,而且管束型相变凝并器对颗粒的数量浓度脱除效率高达64.7%。安装波纹板型相变凝并器后,除尘系统脱除超细颗粒效率高于73.6%;安装管束型相变凝并器后,除尘系统脱除超细颗粒效率高于93.2%。

图11 超精细分离器脱除不同粒径颗粒的效率Fig.11 Efficiency of super-fine separators to remove particles in different size

4 结 论

(1)两种相变凝并器入口烟气温度均为322.15 K,管束型相变凝并器出口烟气温度为299.8 K,波纹板型相变凝并器出口烟气温度为311.3 K,管束型相变凝并器冷却效果明显高于波纹板型相变凝并器。

(2)两种相变凝并器入口颗粒平均粒径均为1.47 μm,管束型相变凝并器出口颗粒平均粒径为11.33 μm,波纹板型相变凝并器出口颗粒平均粒径为8.11 μm,管束型相变凝并器促进颗粒长大是波纹板型相变凝并器的1.4 倍,管束型相变凝并器促进颗粒长大更加明显。

(3)以两种相变凝并器出口颗粒粒径分布为离散相,模拟了两种相变凝并器对颗粒的脱除效率,发现两种相变凝并器对提高超精细分离器脱除颗粒效率具有明显的促进作用。波纹板型相变凝并器对颗粒数量浓度脱除效率仅为27.2%,而管束型相变凝并器对颗粒数量浓度脱除效率高达64.7%。