高压水力割缝松软煤体的实验研究

2020-11-17尹杰,郭君

尹 杰,郭 君

(1.安徽理工大学能源与安全学院,安徽 淮南 232001;2.唐山学院土木工程学院,河北 唐山 063000)

高压水射流水力割缝是利用辅助系统产生高压水射流对煤岩进行水力冲孔而形成缝槽的一种有效方法,其目的为了达到对周围煤体的卸压增透效果,同时有助于煤岩中瓦斯抽采[1]。白新华[2]对低渗富瓦斯煤层高压水射流辅助压裂增透机理的研究,揭示压裂过程煤岩体应力分布及演化规律。通过对此领域以纵向-时间、横向-技术理论等方面进行梳理,目前仍有一些问题亟待解决:例如因实验室所搭建的实验平台受尺寸影响,其应力分布与自然赋存的煤体有偏差,很难获得准确解[3-9]。

笔者采用相似模拟实验,研究高压水射流水力割缝对不同煤样的冲击破坏,分析高压水射流对松软煤体的损伤破坏规律。

1 试样制备

1.1 实验装置

实验装置分为水力割缝配套高压力产生系统和实验参数测定系统。水力割缝配套高压水产生系统,由电机、水泵、钻杆和水力割缝喷头组成;实验参数测定系统由工业内窥镜和爆破测振仪构成。

预制水箱中的水经水泵后通过钻杆与喷头形成高压水射流以冲击试件,进而模拟不同参数下的水力割缝作业过程。除此之外,高压水产生系统还通过钻杆形成高压水射流冲入喷头位置进行旋转割缝,因此根据预制的试件尺寸定制了合适长度的钻杆与喷头,其钻杆长度为1 500 mm,喷头连接于钻杆两端,并设置安装呈180°的2个割缝喷嘴。

使用参数测定系统前,首先保障振动传感器紧贴于试件表面,当水力割缝过程中,自动采集所产生的振动信号;爆破测振仪收集数据,进行数据读取、储存及分析处理,最终输出到装有专用软件的计算机中。

1.2 试样力学参数

为了确保试样与所研究的松软煤体的主要力学性能相似,制作试件前,首先采集了某矿具有代表性的较大块煤体。为防止运输途中发生损伤破碎改变其力学参数,选用软垫层包装运至实验室进行切割和打磨制作成标准煤样(见图1),利用液压万能实验系统进行单轴压裂试样,其破坏形态如图2所示,其力学测试参数如表1所示。

图1 采集煤体和标准煤样Fig.1 Coal and standard coal samples

图2 标准煤样破坏形态Fig.2 Standard coal sample failure pattern

表1 标准煤样力学测试参数

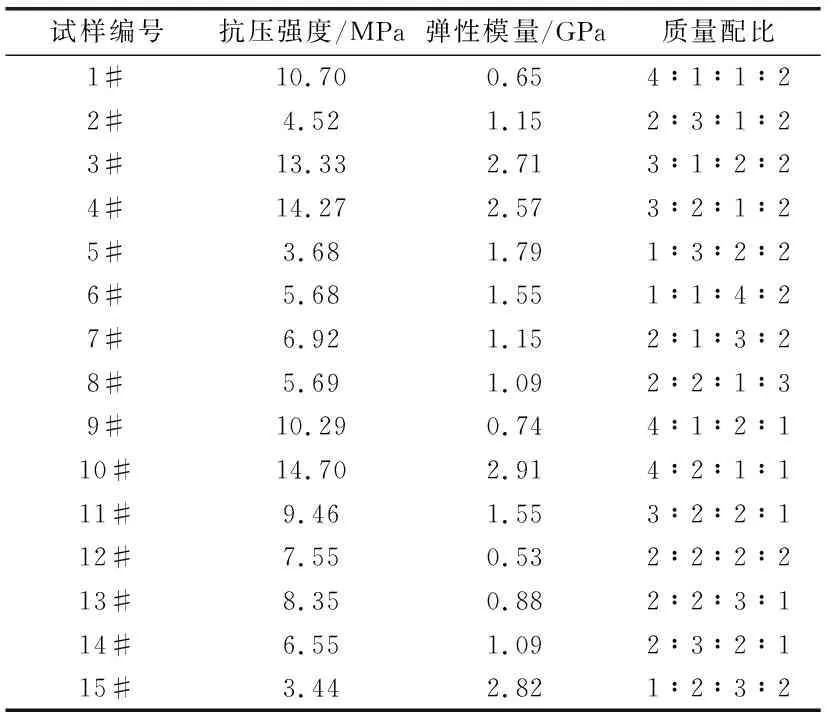

制作了15个不同质量配比(按水泥、石膏、砂土、水顺序)的标准尺寸试样,通过强度试验以测试其力学参数,原料配比及其标准尺寸模拟试样力学参数抗压测试结果如表2所示。

表2 标准尺寸模拟试样抗压测试参数

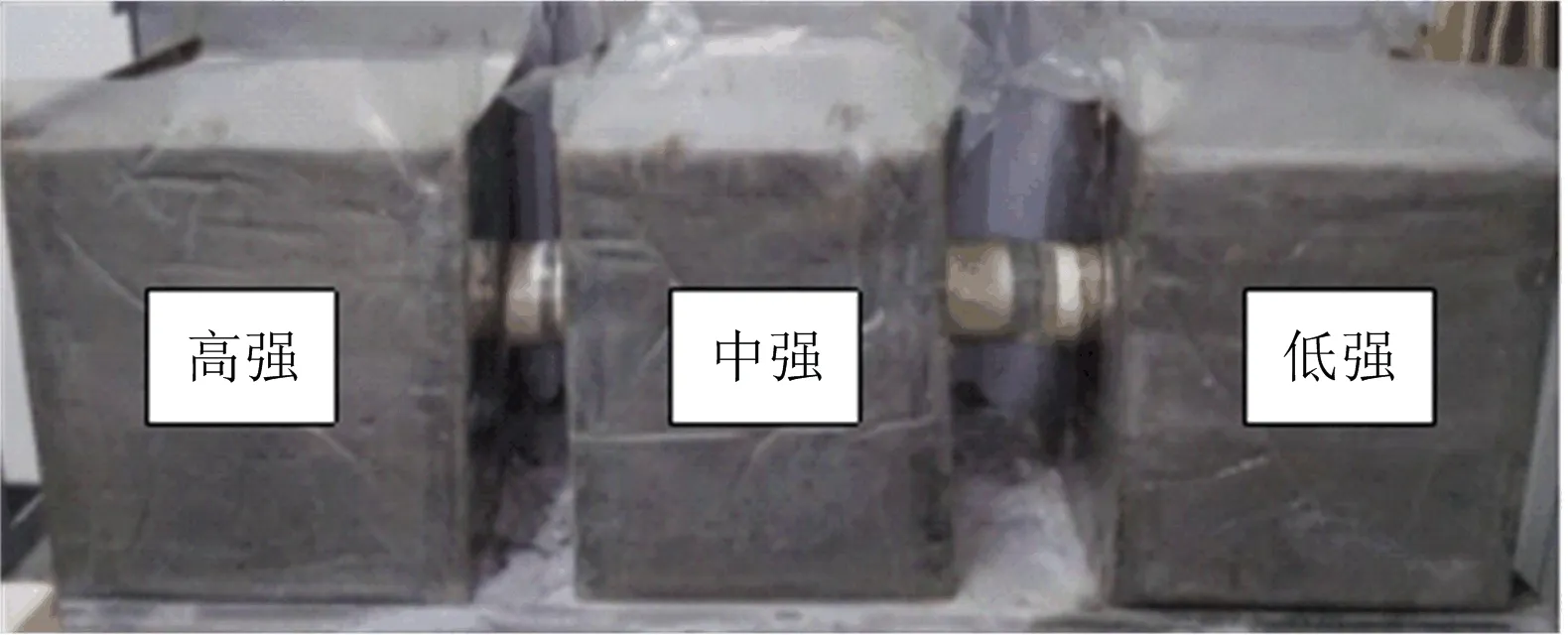

由表2知,1#试件接近标准煤样力学参数特性。另外再选取10#试件和15#试件分别作为高强度和低强度试件,根据其原料配比进行大尺寸(40 cm×40 cm×40 cm)相似试件制备。其制备完成的大尺寸试样如图3所示。

图3 大尺寸试样 Fig.3 Large size samples

2 试样损伤外观实验

2.1 试样破坏样貌采集

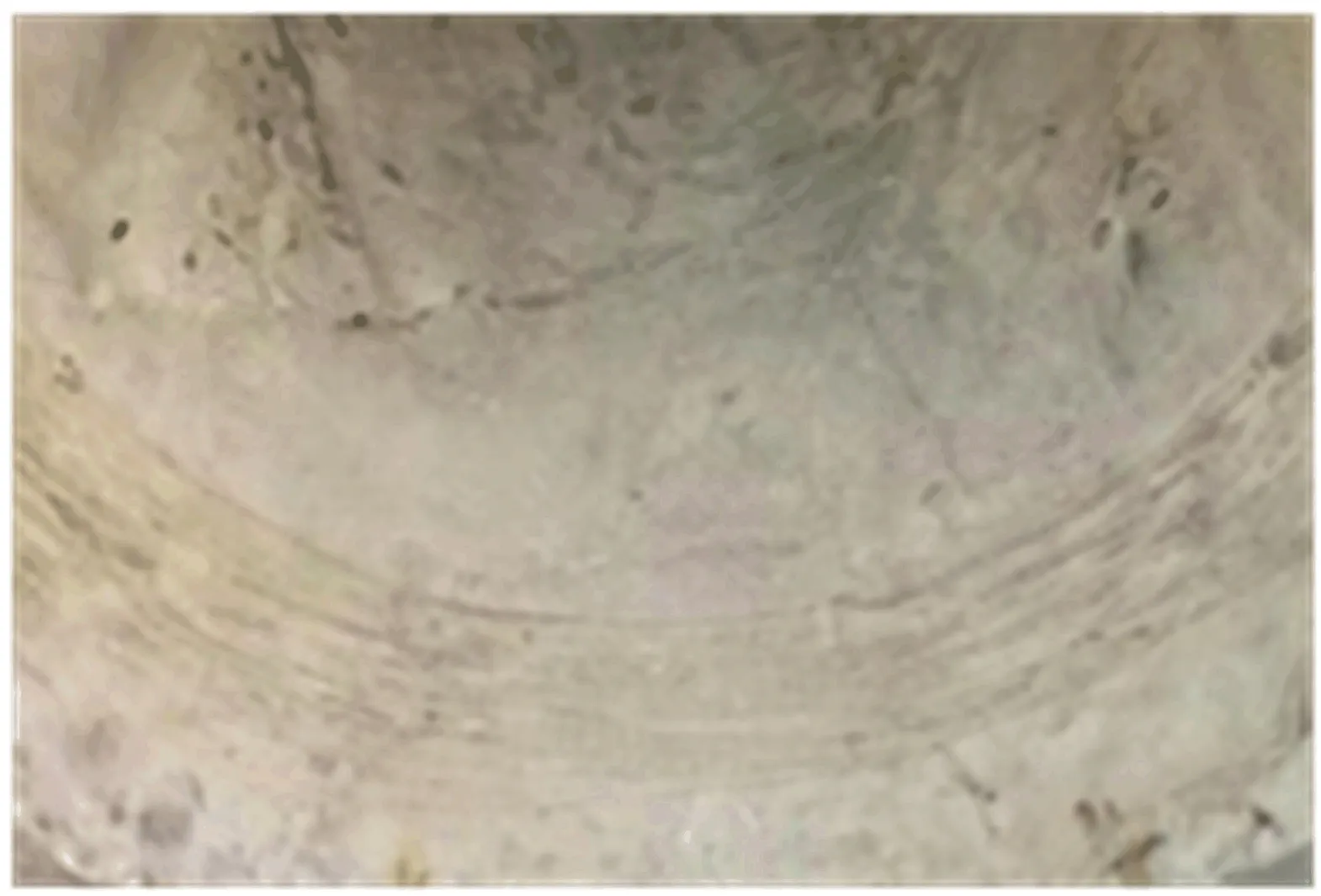

在经过高压水射流冲击后,利用内窥镜对试件损伤破坏中标示较明显的冲蚀点进行拍照采集,未进行水力割缝破坏的试件原貌如图4所示。

图4 试样原始样貌Fig.4 Appearance of original sample

分别对高、中、低3种强度试件加载15、10、6 MPa水压进行9组正交实验,并对明显损伤破坏区域利用计算机辅助定量标定,高压水冲击试件后样貌及损伤破坏范围如图5所示。由图5可知,对高、中、低3种不同强度煤体试样分别加载15、10、6 MPa高压水射流进行冲击割缝时,所有试样相比原貌均随试样强度、水压大小出现损伤或冲击区域部分不同程度破坏,低强度试样加载15 MPa高压水冲击下,试样破坏尤为显著,损伤破坏面积最大,高强度的试样在加载6 MPa高压水冲击下破坏不明显,但有片落现象。

图5 冲击后样貌及损伤范围Fig.5 Appearance after impact and damage area

2.2 量化分析

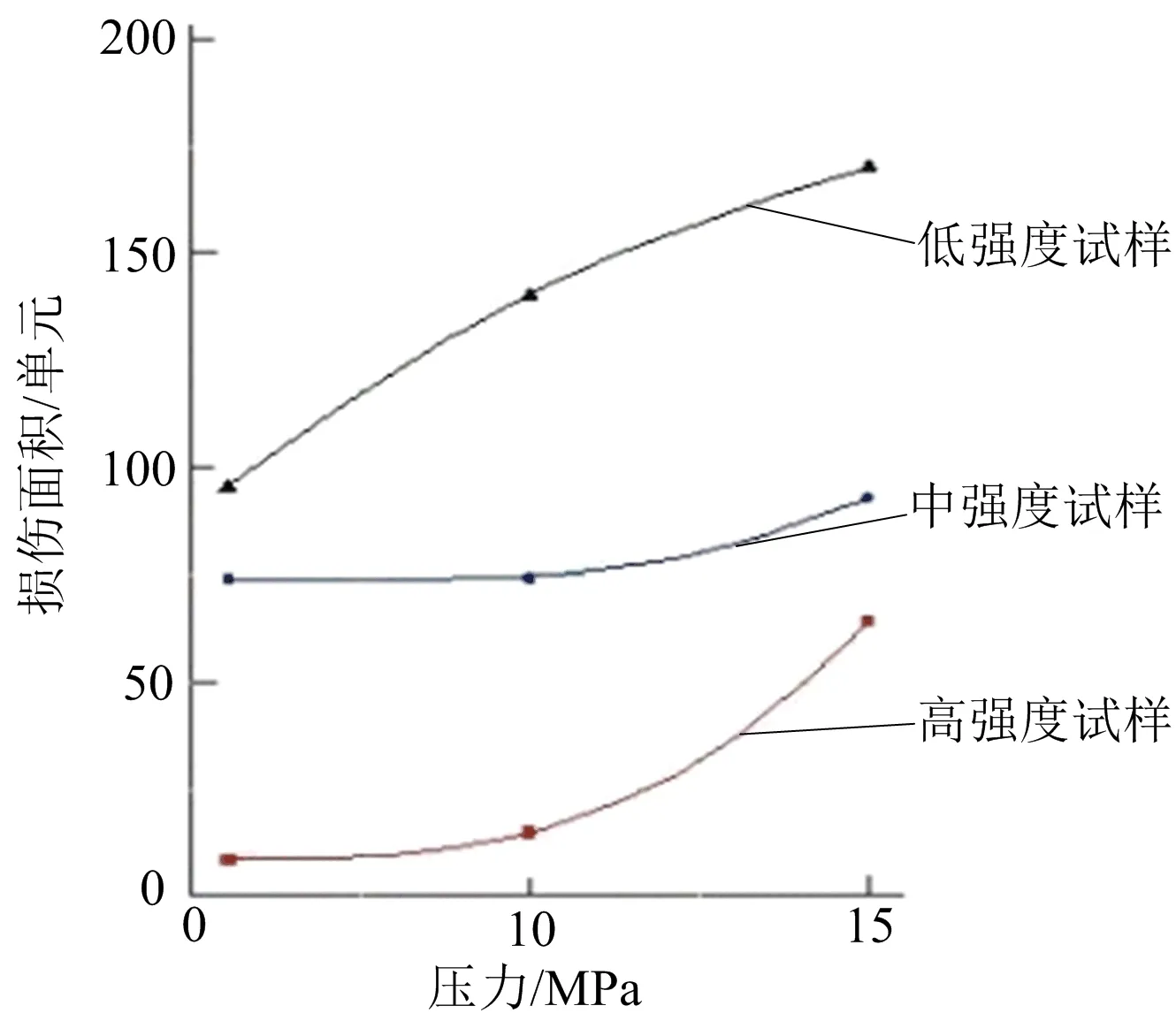

损伤破坏图像范围经AutoCAD对图5原290个计算辅助单元进行明显损伤范围和破坏形成缝槽区域的量化分析统计,其分析统计结果如表3所示。

表3 冲击损伤面积

由表3可知,高强度试样分别加载6 MPa和15 MPa高压水射流进行冲击时,其面积单元由8.5单元增大至64.30单元,面积占比由2.93%扩大至22.17%;中强度和低强度试样分别加载6 MPa和15 MPa高压水射流进行冲击时,其面积单元分别由74.04单元增大至93.16单元,95.75单元增大至170.66单元,面积占比由25.53%扩大至32.33%,33.02%扩大至58.85%。不同试样在不同冲击水压下其面积变化和区域占比变化分别如图6、图7所示。

图6 损伤面积变化Fig.6 Change of damage area

图7 损伤面积占比变化Fig.7 Change of damage area proportion

2.3 试样冲击深度

由图5中可知,不同强度的试样和不同水压进行交叉实验所破坏的效果各不相同,由于篇幅有限从高强度试件说明。高强度试样在15 MPa水压下,由于原料配比的关系,高强度试样中水泥含量较大,因此其具有较强的抗冲击力,在高压水冲击作用下,试样内壁表面出现了连接在一起的冲蚀坑,平均冲蚀坑深度为5 mm,另外形成层状的剥离现象,使得试样出现层状脱落,由于水射流冲击方向在不停的变化,因此导致试样脱落形状呈现不规律特征;高强度试件在10 MPa水压下,因为水压的降低,导致连接在一起的冲蚀坑分散分布,层状剥离现象较弱,可见随着水压的降低,对试样内壁的冲击力降低,显著影响冲击深度,其平均深度为15 mm;高强度试样在6 MPa水压下,因为水压的继续降低,导致试样内壁冲蚀坑不太明显,无层状剥离现象。说明随着水压的降低,对试样内壁的冲击力降低,显著影响冲击效果,形成40 mm左右的较浅割缝槽。

3 振速分析

3.1 振速信号特征

高压水射流冲击破坏实验时,在不同配比参数的试样上配置爆破测振仪和振动传感器采集冲击实验过程中的振动信号,x轴表示时间(ms),y轴表示振动速度(cm/s)。考虑振动波传播时间极短,将采集时间限定于3 s之内,为便于数据处理及准确反映实验前后瞬时振速的变化特征,将冲击起始时刻向前增加0.1 s,即100 ms时刻为采集高压水射流对试件冲击的起始点。经反复实验,0~300 ms确定为冲击的瞬时波形时段,300~3 000 ms为冲击的稳定波形时段,分别对9组试样进行振动信号采集,以高强度试样在15 MPa水压下的波形特性(见图8)研究振速随时间的波形变化特征。

图8 高强度试样在15 MPa水压下的振动波曲形Fig.8 Vibration wave form of high-strength sample under 15 MPa water pressure

从试件破坏实验瞬时峰值振动速度和稳定振速数据分析来看,强度不同的试样,其冲击损伤破坏特性也不同;强度恒定而冲击水压不同时,各试样的冲击特性也不同。但是都遵循如下规律:试样强度变低后,振动速度变大;水压增加后,振动速度变大。在0~300 ms段,试样表面出现瞬时峰值振动速度,300~2 000 ms时段煤岩试样表面振速趋于稳定,当水压为15 MPa时,3种试样表面瞬时峰值振动速度分别为0.28、0.30、0.40 cm/s,稳定振动速度分别为0.08、0.13、0.22 cm/s;当水压为10 MPa时,瞬时峰值振动速度分别为0.26、0.27、0.34 cm/s,稳定振速分别为0.07、0.13、0.21 cm/s;当水压为6 MPa时,瞬时峰值振动速度分别为0.07、0.15、0.30 cm/s,稳定振速分别为0.04、0.12、0.19 cm/s。

3.2 振速信号分析

当高压水射流割缝水压为15 MPa时,高强度试样瞬时峰值振速由0.28 cm/s增至低强度试样瞬时峰值振速0.40 cm/s,其峰值增加了43.0%;稳定区域振速由低强度振速0.22 cm/s增至高强度试样稳定区域振速0.08 cm/s,相比低强度试件增加了175%;当割缝水压为10 MPa时,低强度试样比高强度试样瞬时峰值振速增加了30.77%,比稳定振速增加了200.0%;当割缝水压降至6 MPa时,其低强度试样相比高强度试样二者瞬时峰值、稳定值分别增加了329%和375%。

根据振速的峰值与稳定值,将9种煤样加载破坏进行综合排序,破坏程度由高到低分别为:低强度试样在15 MPa水压>低强度试样在10 MPa水压>低强度试样在6 MPa水压>中强度试样在15 MPa水压>中强度试样在10 MPa水压>中强度试样在6 MPa水压>高强度试样在15 MPa水压>高强度试样在10 MPa水压>高强度试样在6 MPa水压。

3.3 实验结果讨论

1)试样冲击坑深度分析。在高压水射流冲击割缝破坏煤体外观实验中,即便低硬度试样在15 MPa水压下也只形成40 mm左右较浅的割缝槽,其他硬度试样进行水力割缝的缝槽更浅。高强度试样在15 MPa水压下形成的深度仅为4~6 mm。当水压降低为6 MPa时,几乎未见割缝槽。在实际生产中,割缝槽比实验深度均要大得多。主要有二个方面原因:①煤体试样与地下矿层中赋存煤体之间结构体不同。煤体中除了赋存一些矸石以外还会存在大小不均匀的空隙存在,这种非均匀介质会大幅度降低煤体的抗冲击力,在高压水力割缝时容易出现较深的缝槽。而在实验室制备大尺寸试件时,剔除了杂质,形成较为均匀的结构,增加了抗冲击力,导致割缝效果变差;②实验试样无法达到类似原煤层煤体的受力状态,原煤体受地应力作用处于应力平衡状态,当高压水射流冲击煤体,形成缝槽,其周围煤体失去应力平衡,损伤区域深部松软煤体向缝槽方向移动,致使损伤破坏进一步扩大,更容易形成缝槽,割缝效果明显加强。

2)振动波传播影响分析。从9组实验数据可知,在冲击瞬间100 ms左右,分布于试样表面的参考点振动幅度突然达到最大,其低强度试样在15 MPa水压下瞬时振速最大为0.40 cm/s,高强度试样在6 MPa水压下瞬时振速最小,最小值为0.18 cm/s。300~2 000 ms时段煤岩试样表面振速趋于稳定,其低强度试样在15 MPa下是最大稳定振速组合,稳定值为0.28 cm/s,高强度试样在6 MPa水压稳定速度最小,最小值为0.05 cm/s。振动波的振动速度大小与试样强度、高压水射流压力有关,随高压水射流的增大和试样强度的降低而增大。此外,振动速度还与试样的密度有关:本试验选择的试件结构是均匀的,因此振动波衰减较小,振动速度较大。但是自然煤体内密度分布不均匀,特别是存在裂隙情况下,振动波会严重衰减,振动速度会大幅减小。

4 结论

1)通过对高压水射流冲击实验分析,当提高水压和降低试样强度时,冲蚀坑的深度增加,剥离作用也较显著。表明高压水射流对松软煤层割缝效果是试样强度、水压大小对煤体试样的破坏效果起主导作用。因此,高压水射流冲击煤体作用等同于钻头机械剥离煤壁,是一种有效的割缝方法。

2)煤样强度不变情况下,振动速度随着水压的提高也相应提高,表明高压水力割缝过程可根据煤体实际强度调节水压,进而控制割缝效果。对于密度较为均匀并试样密度越大,振动波传播越远。

3)将9种煤样加载破坏分析:试样强度越低水压强度越高的效果好于试样强度越高水压强度越低的效果。采用水力割缝方法切割松软煤体,割缝效果更好,经济性和安全性较好。