全自动爆炸物品销毁系统的研究

2020-11-17葛立芳殷怀堂

葛立芳,殷怀堂

(1.矿冶科技集团有限公司,北京 100106;2.北京戎泰科技有限公司,北京 100195)

近年来,随着国内淘汰、报废和收缴废旧爆炸物品数量的不断积累,其安全销毁逐渐引起相关部门的高度关注。但是目前废旧爆炸物品的专业销毁设备存在技术落后、自动化程度不高、安全可靠性不足等缺点,成为爆炸物品安全销毁的突出问题[1-2]。现阶段部分地区只能参照民用爆炸物品的销毁方式,利用传统的燃烧法或爆炸法进行销毁[3],这些方法均存在一定的安全隐患:①部分爆炸物品销毁不能充分地燃烧、爆炸,残渣必须经过分拣与二次处理;②爆炸法本身使用的民爆物品危险系数高,销毁时操作不规范极易发生爆炸事故,且易造成弹药爆炸抛洒飞溅,造成流失;③爆炸物品销毁处理时会对环境造成污染,所以对销毁场地选择要求苛刻,需将爆炸物品长途集中运往专用销毁场地,运输成本及运输过程中的危险性增加;④过期弹药性质十分不稳定,运输、搬运弹药过程容易产生爆燃安全隐患,同时存在流失风险[4];⑤在销毁过程中由于静电、杂散电流、近距离操作、没有安装防护隔板,威胁到操作人员的生命安全。

为解决专业销毁技术欠缺的问题,落实国家“军民融合,军转民用”的战略部署,研制了全自动爆炸物品销毁方舱,此销毁方舱将作业现场无人化、自动化以及防静电、杂散电流设计理念植入爆炸物品销毁的全过程,是安全、可靠、就地销毁爆炸物品的新装备。

1 销毁系统设计

为实现该系统的高机动性,满足设备的快速转场运输及机动销毁作业,整套装置置于方舱内。系统自备移动式发电电源,可以满足在野外无市电情况下长期销毁作业的要求。

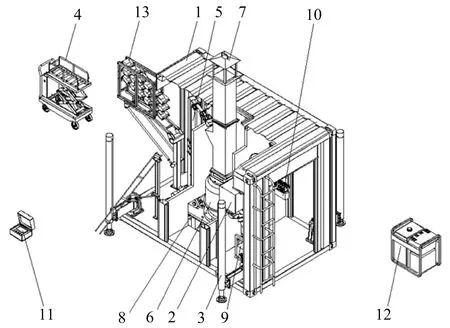

系统采用标准方舱,机械臂投料机构、销毁机构、燃烧装置安装于方舱内。自动控制系统采用PLC核心部件,配以HMI人机交互界面,为销毁操作人员提供良好的人机接口。利用摄像机采集现场图像,并实时显示设备运行状况,远程监视各个工序动作,使整个销毁过程可视化。整体布局如图1所示。

注:1-方舱;2-电气系统;3-升降支腿;4-转运机构;5-机械臂;6-炉体机构;7-排烟管;8-炉底;9-燃烧器;10-液压阀组;11-远程控制箱;12-柴油发电机组;13-料斗机构。图1 全自动爆炸物品销毁方舱系统Fig.1 Fully automatic explosive destruction shelter system

1.1 销毁方舱

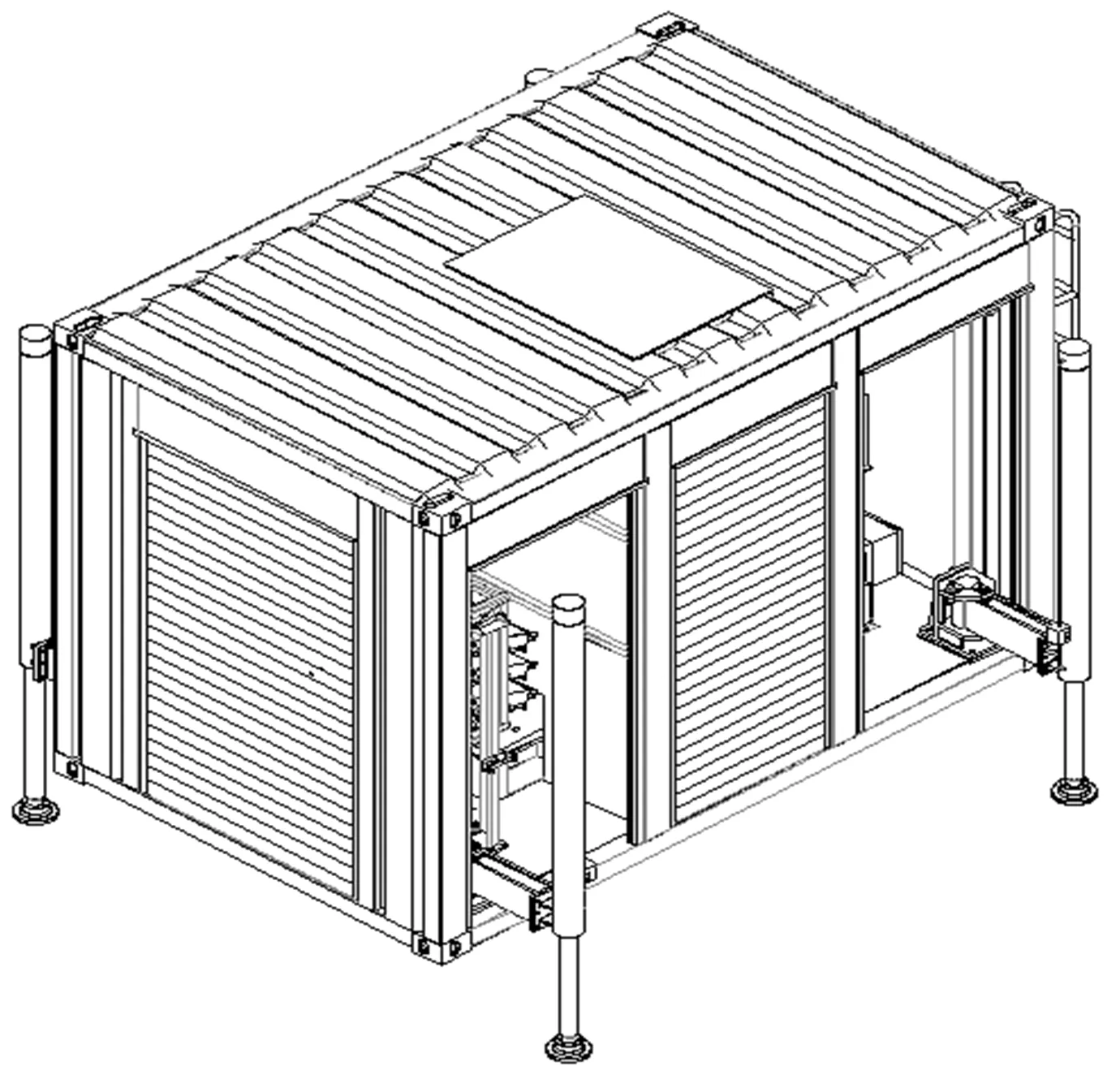

1)结构组成。方舱舱体采用框架及大板结构,每块板片用钢质型材作为骨架,方舱大板有足够的刚度和强度,能满足设备安装和车载运输环境的要求。板片合拢时,在板片端面之间焊接金属弯角件,以保证板片之间的连接强度(刚性连接)。板片与板片的内、外拼角处安装铝包角,采用胶接加铆接的方式,起到紧固、密封和装饰的作用。防止产生静电,方舱内浇注防静电地板,地板和舱底之间具有良好的泄漏静电电荷通路,方舱内部采用分舱室结构,保证销毁安全,防止焚烧炉燃烧及销毁过程中产生的高温对其他元器件造成影响,舱内距离取料舱室外壁1 m与2 m处设置隔墙,隔墙使用保温材料,将方舱分为3个舱室,分别为配电舱室、销毁舱室、取料舱室(见图2)。

图2 销毁方舱Fig.2 Destruction shelter

方舱的调平装置由机械执行机构、液压驱动机构以及电气控制机构组成。①机械执行机构:由支腿、导向机构以及方舱与支腿连接机构组成。其中支腿是以液压缸缸体为主体,加装支腿底盘和防护罩;液压缸与支腿底座采用球头连接,底座采用双层嵌套式结构。②液压驱动机构:可将机械能转换为液压能,又将液压能转化为机械能,通过油液压力、流量以及流量方向,实现支腿的伸缩。③电气控制机构:分为检测显示单元和控制单元两部分,水平传感器、压力传感器、显示仪表为检测显示单元,可编程控制器、隔离继电器等辅助继电器为控制单元。

2)工作过程。销毁方舱与转载车辆到达销毁场所,启动电气控制系统,首先按动支腿伸按钮,液压支腿支起方舱与载车脱离,此时,载车可驶离,待载车离开方舱后,按动支腿降按钮,方舱四条支腿开始收缩直至舱体与地面接近时停止,启动工作准备按钮,四条支腿根据地势最高点开始调平,使舱体处于水平状态,准备就绪,可以进行销毁作业。当需要排渣时,启动一键排渣按钮,四条支腿将方舱升至距地面800 mm处且按调平控制策略使方舱处于水平时,炉底翻板打开,残渣排出。

3)外形尺寸:3 500 mm×2 200 mm×2 550 mm;质量:6 500 kg;总功率:5.5 kW。

1.2 全自动取料装置

全自动取料装置用来向炉体输送被销毁物品,实现远距离全自动操作,快速精准地完成取料与投料的过程。

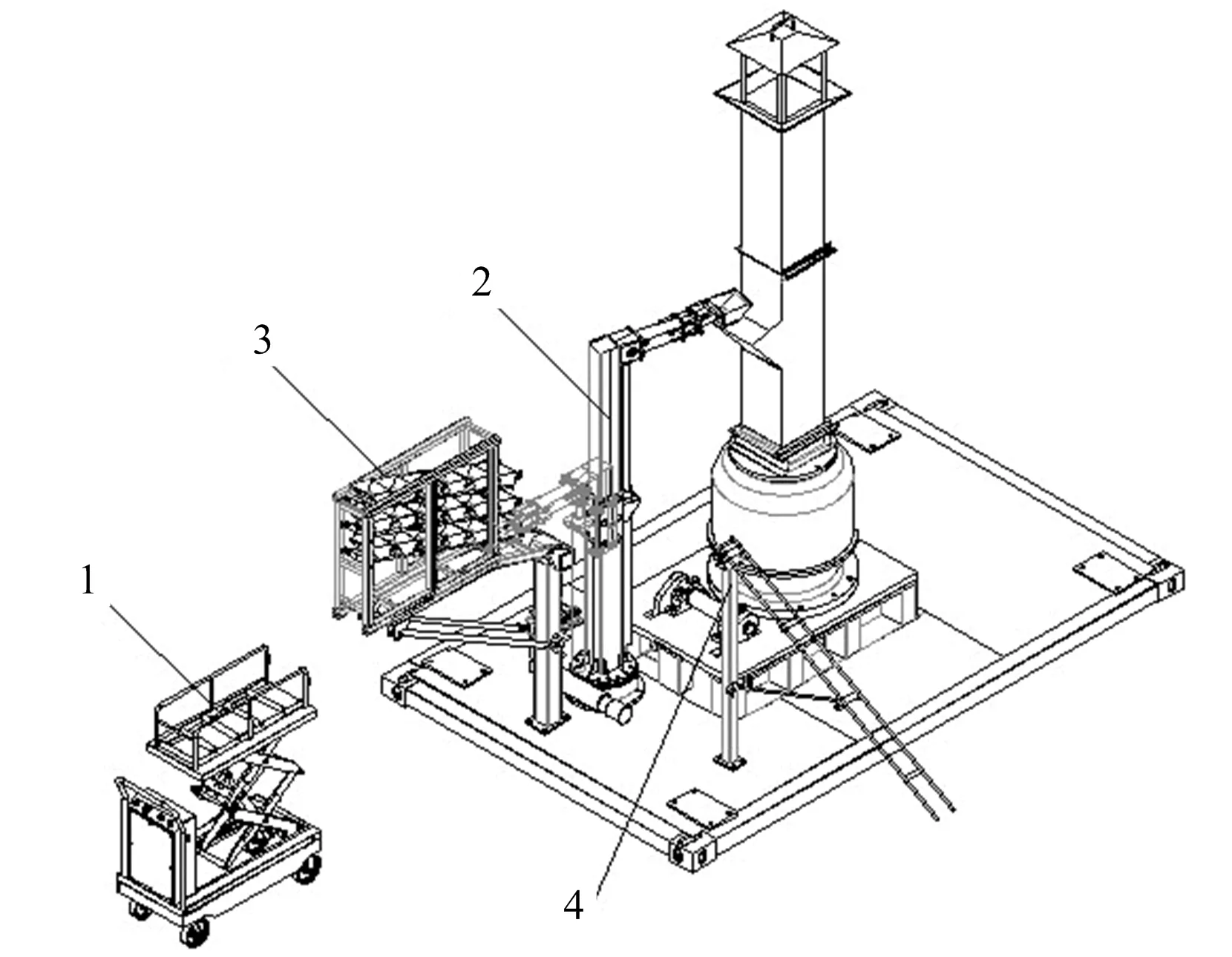

1)结构组成。全自动取料装置主要由销毁物品转运机构、销毁物品投料机械臂、料斗机构、传动机构组成(见图3)。①销毁物品转运机构:机构采用悬挂设计方式,转运过程中不会颠簸。②销毁物品投料机械臂:机械臂由旋转马达、伸缩油缸、平衡油缸组成,通过位移传感器和绝对值编码器采集的数据进行PID调节反馈,完成精确定位以及动态调节。③料斗机构:轨道采用阻尼设计,防止在下滑过程中料斗盒之间产生碰撞。④料盒回收装置:采用滑轨式结构,将投完料的空料盒滑入外部回收斗中。

注:1-销毁物品转运机构;2-销毁物品投料机械臂;3-料斗机构;4-料盒回收装置。图3 全自动取料装置Fig.3 Fully automatic reclaiming device

2)工作过程。工作灯开启,将待处理的销毁物品分拣后放入料斗机构上,将料斗机构置于转运机构,锁紧装置起作用,运送至方舱外,给出信号,料斗架上升至工作臂初始位置,锁紧装置松开,料斗架自动平移,置于初始位置,以备开始工作,完成销毁物品转运。远程操作给出信号,工作臂开始工作,伸缩油缸根据位置传感器反馈定位后,平衡油缸伸出,旋转油缸开始运送,临近的料斗盒在重力的作用下到达抓取位置,运送接近投料口时,防护门开启,平衡油缸缩回,物料倒入销毁炉体内,平衡油缸伸出,旋转油缸运送空料斗盒至回收位置,平衡油缸缩回,伸缩油缸下降,空料斗盒划入回收斗中,完成一次投料。料架机构放置3排共18个料盒,以上工序自动循环,完成一批次的投料。

3)性能指标。销毁雷管,完成一次循环投料20 s;销毁子弹,完成一次循环投料30 s;外形尺寸:830 mm×400 mm×1 250 mm。

1.3 销毁机构

销毁机构是焚烧抗爆的主要载体。雷管、子弹等需销毁物品在明火及热的作用下会燃烧或爆炸,产生的破片和冲击波被限制在抗爆炉体内,这就要求炉体要有足够的抗爆能力。炉体的设计综合考虑单次销毁药量、效率、安全性等因素,设计炉体的抗爆能力为75 gTNT当量,炉体主要技术参数根据下列公式计算得到:

炸药在有限空间爆炸的最大准静态压力可用Carlsonl[5]提出的公式 (1)计算得到:

(1)

式中:p为准静态压力,MPa;m为炸药的质量(TNT当量),kg;V为密闭空间的体积,m3。

炉体的设计厚度可用式(2)计算得到:

(2)

式中:δ为罐体的壁厚;p为压力;d为罐体的外径;σ为材料在相应使用温度下的抗拉强度;s为安全系数。

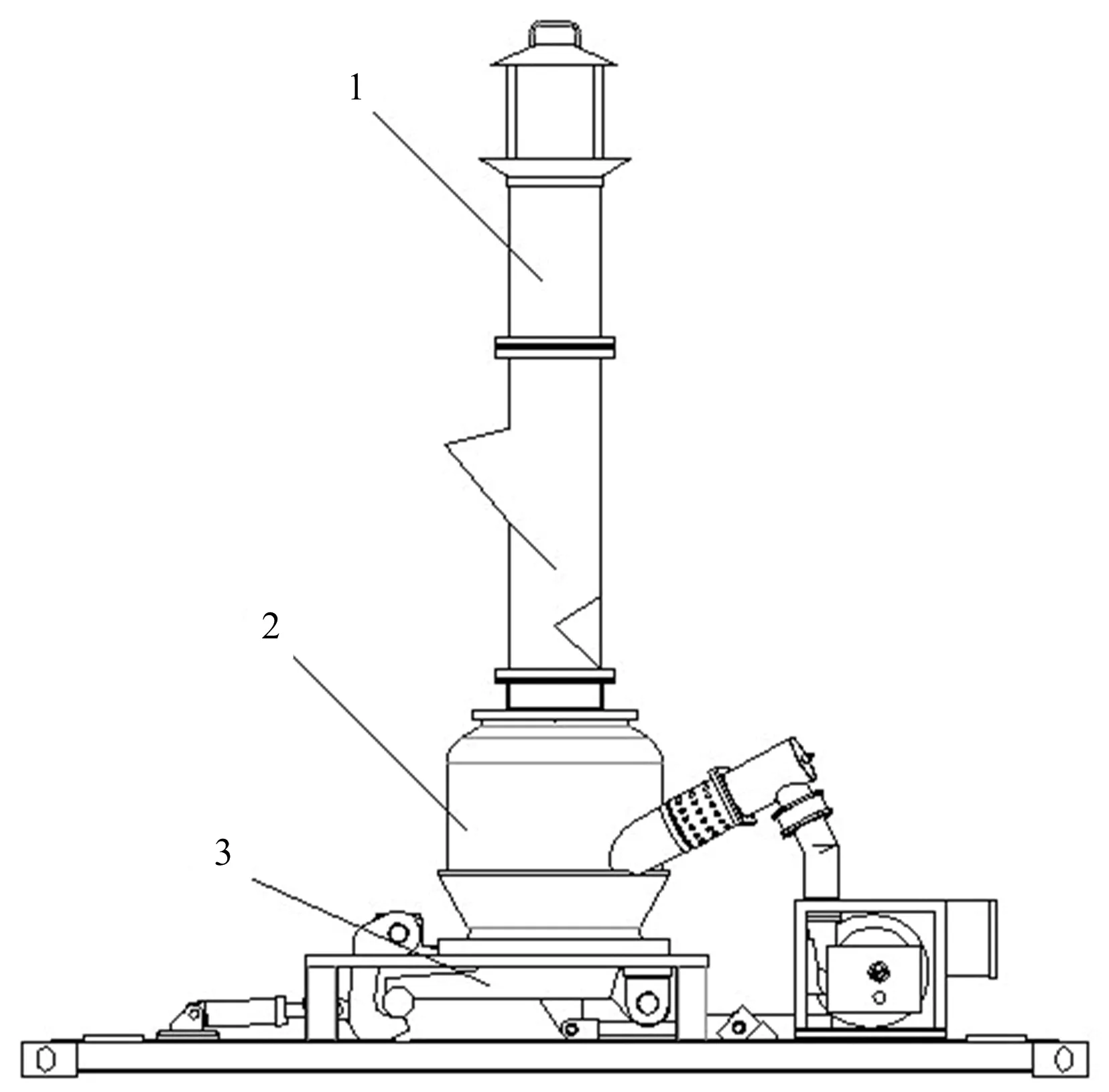

1)设备结构。销毁机构组成包括以下部分:①排烟管:排烟管的排烟通道为“之”字形,防止破片飞出;②炉体机构:炉体的材料选用优质耐热钢铸造而成,极大地提高了炉体的抗爆性能。为提高炉体抗爆强度,炉体上下均采用喇叭口结构;为提高炉体的保温及隔热性能,炉体外围用厚约40 mm保温材料包裹,外部用4 mm厚的铝板罩面;③炉底:选用耐热钢铸造,炉底采用液压翻转式设计,当固体残渣需要排出时,底板翻开,销毁的残渣在重力的作用下排出,炉底有旋转的凹槽,高温下形成的液态金属残渣顺着凹槽流入回收盒(见图4)。

注:1-排烟管;2-炉体机构;3-炉底。图4 销毁机构Fig.4 Destruction mechanism

2)工作过程。当开始工作时,用锁紧装置将排烟管固定在炉体之上,炉膛温度上升至300 ℃时,自动控制系统将要销毁的物料投入炉内,持续销毁。如果销毁的是雷管,销毁任务全部完成之后一次性排渣;如果销毁的是子弹,根据子弹不同类型,销毁1~2 h要进行一次除渣。

3)性能指标。炉体容积:0.18 m3;炉体抗爆能力:75 gTNT当量;炉腔温度:300~900 ℃(可调);炉体外型尺寸:直径720 mm,高度800 mm。

2 关键技术研究

2.1 方舱快速调平技术

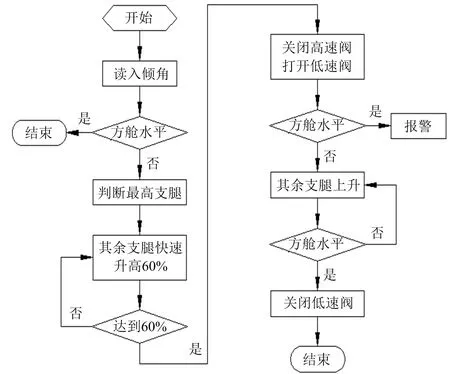

销毁作业和排渣作业需要方舱处于水平状态,要使方舱快速进行调平,方舱四点调平的控制策略[4]起着至关重要的作用,方舱自动调平控制系统由检测单元与控制单元组成,检测支腿高度与传感器水平角度,经信号变送和滤波后读入控制器进行程序控制,采用四点支撑追逐式调平控制策略,先根据前后、左右两水平传感器的输出数据,判断出四条支腿中的最高支腿,该最高支腿不再升降,其余支腿根据“只升不降”原则,以不同顺序或方式上升,直至方舱水平。调平控制策略如图5所示。

图5 四点支撑追逐式调平控制策略Fig.5 Four point support chasing leveling control strategy

2.2 机械臂投料全自动控制技术

机械臂的旋转马达、伸缩油缸、平衡油缸之间配合通过有线遥控方式来完成,从而实现了取料、投料、回收料斗盒的过程。此外在遥控器上设计了高、低速两档切换开关,分别用于雷管和子弹两种不同爆炸物品销毁效率的调整。由于销毁物品的品种不同,投料的间隔时间就不同,所以投料控制系统以动态销毁效率参数为核心,采用闭环PID控制算法,根据预设的销毁效率,匹配旋转、伸缩速度,实现不同爆炸物品的销毁效率。通过控制油液流量来控制马达转速。由PLC和比例控制器控制,PLC输出控制电信号,比例控制器对该信号进行PID放大和U/I转换输出控制比例电磁阀实现流量控制。同时,控制系统采集旋转编码器与拉线位移传感器的相应参数进行闭环检测校正,从而提高各个系统的动态控制精度。

3 可靠性验证及应用

3.1 炉体安全可靠性试验

为检测炉体是否满足设计技术指标75 gTNT当量的抗爆能力,采用分类分批待销毁量递增的方式分别进行了①50 gTNT药柱爆炸试验;②75 gTNT药柱爆炸试验;③45发8#雷管爆炸试验(约计相当于75.6 gTNT当量),外壳为有色金属材料。试验后,检测部门给出了试验检测报告,爆炸物品销毁炉炉体无任何损伤。

3.2 爆炸物品销毁试验

2019年4月,全自动爆炸物品销毁系统在湖北省武汉市江夏区进行销毁试验。销毁试验现场如图6所示,本次试验销毁废旧弹药性能俱不稳定,包括废旧导爆管雷管4 000发;各类废旧子弹70 016发,其中51式橡皮子弹3 791发、64式橡皮子弹31 464发、空包弹604发、转轮手枪弹1发、小口径子弹8 704发、猎枪弹5 752发;大口径子弹285发;制式杂弹19 415发,销毁后残渣如图7所示。

图6 销毁试验现场Fig.6 Destruction test site

图7 销毁后残渣Fig.7 Residue after destruction

此次销毁作业共用时4 h,销毁过程中从排烟管飞出的残渣最远距离为3 m、销毁彻底。整个销毁过程安全可靠、规范有序,通过对此次实爆销毁试验进行分析研究,全自动爆炸物品销毁方舱与开放式销毁相比具有以下优点:

1)安全性高。销毁系统采用封闭式炉体销毁作业的方式,具有隔热、防静电、防磁场与杂散电流的功能,满足安全要求;

2)销毁彻底。销毁对象无需进行二次处理,不留安全隐患;

3)环保无污染。将在高温下能溶解的金属物质(子弹销毁过程产生的铅、锡等)进行回收,再次利用,防止造成二次污染;

4)机动性强。爆炸物品的销毁对场地没有严格要求,系统的运输、展开和撤收方便;

5)销毁场地要求低。销毁系统具备防爆性能,对销毁场地要求不高,仅需半径30 m的作业区域即可展开销毁,解决了废旧弹药运输成本高和流失风险的问题;

6)自动化程度高,作业人员少。销毁人员距离设备30 m以外进行有线操控,完成取料、倒料、销毁、排渣的自动销毁作业,确保销毁人员的人身安全;

7)销毁效率高。自动销毁系统正常销毁效率值为:子弹12 000~36 000发/h,雷管8 000发/h,销毁效率高。

4 结语

全自动爆炸物品销毁方舱以就地销毁为目的,远程操控,安全实用,结构紧凑,机动能力强,自动化程度高,保证了操作人员的人身安全,提高了爆炸物品销毁自动化的工艺水平,对改善我国爆炸物品的销毁现状,具有借鉴与推广意义。