水泵设备在线监测与智能诊断系统的应用

2020-11-17刘永平

刘永平

(宁夏东方钽业股份有限公司,宁夏石嘴山 753000)

0 引言

机泵实时运行状态的数据采集和分析一直是企业的薄弱点,但是机泵故障停机引起的事故往往有连锁反应,因此加强对机泵的管理尤其是关键机泵显得尤为重要。随着信息技术水平的提高和发展,对设备大量原始数据的实时采集和分析工作就变得十分便捷。

对机泵实施在线状态监测可以降低设备运维成本、设备可靠性有效提高,同时可以大概率避免设备故障停机,杜绝设备事故,为企业带来经济效益。

1 技术方案

根据预期目标和现场设备类型,本方案采用宁夏东方钽业股份有限公司自主研发的关键机泵智能监测诊断系统V1.0。该系统是专门针对机泵设备研究开发的,尤其对滚动轴承设备对振动包络的提取具有核心技术,下面将详细阐述其系统功能、网络架构、系统配置及工程实施。

1.1 系统功能

该系统以振动理论为核心,对设备运行状态实时监测、异常状态实时抓取并分析。尤其在故障诊断方面,突破原有图谱分析的专业性难度,通过采用模糊理论、相似度大数据分析技术建立CBR(Case-Based Reasoning,利用案例推理技术)故障诊断案例知识库及模型分析,通过对过去故障解决经验总结找出新问题的解决办法。

系统采用的数字高通、带通滤波技术,数字包络解调技术,特征值计算技术,时域平均和频域平均技术,基本报警门限及基于工况参数动态报警门限技术,数据频谱压缩算法等信号分析与数字算法技术等,具有设备运行状态监测、异常状态报警推送、故障分析诊断、设备档案管理、设备健康评估报告、设备运行状态统计报表等功能。

1.2 系统网络架构

(1)该系统通过TCP/IP 协议传输数据,在办公局域网内任何一台电脑均可浏览设备实时状态及异常状态分析。

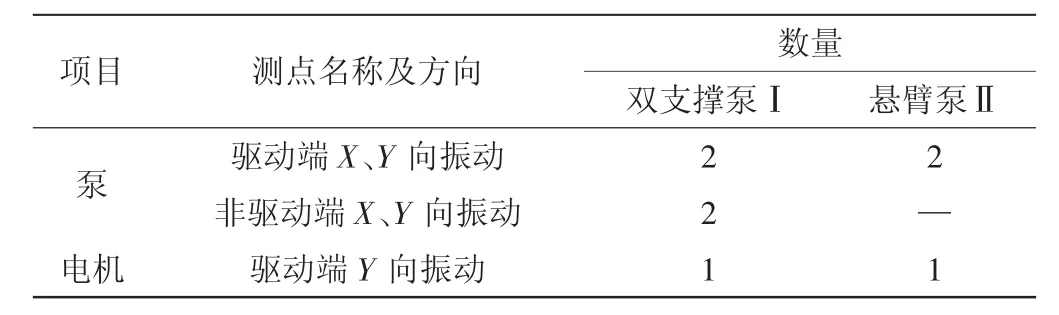

(2)在测量点配置方面,本系统通过安装振动传感器对设备运行状态进行实时监测和异常状态分析,结合设备类型和信号特点,方案选用加速度振动温度一体化传感器。传感器安装在轴承箱外部,通过磁座方式固定,其安装原则、配置数量如表1 所示。

表1 测量点配置

(3)由于电机非驱动端具有电机防护罩,不具备安装传感器条件,因此不建议安装。

1.3 硬件配置

关键机泵智能监测诊断系统V1.0 的硬件主要有服务器、数据采集器、振动传感器、安全隔离栅、线缆和防爆箱等。

1.3.1 中心服务器

中心服务器放置中央控制室作为主站,基于B/S 结构,授权用户以Web 浏览的形式查看现场设备运行的实时、历史数据以及诊断图谱,实现状态监测与故障诊断管理。中心服务器主要完成数据通信、数据存储、诊断图谱、数据发布、系统管理等功能。本系统选用联想牌服务器,CPU 型号为至强®E3-1220 V5 3.0 GHz,内存UDIMM 8 G,硬盘为1TBX2 SAS 集成显卡,数据库为SQL Server2012,操作系统为Microsoft-SQL Server2012R2。

1.3.2 数据采集器

数据采集器安装在装置现场,通过数字高通、带通滤波、数字包络解调、特征值计算、时域平均和频域平均、基本报警门限、基于工况参数动态报警门限、数据频谱压缩算法等信号分析与数字算法,对振动传感器信号所采集的设备实时模拟量信号进行处理,其性能参数如下。

(1)尺寸:100 mm×114 mm×22 mm(高×宽×厚),采用工业板卡结构设计,由振动卡、温度卡、通信卡等组成,根据安装现场环境和监测点数量配置振动采集卡。

(2)接口参数:每个振动板卡支持4 路模拟差分输入,也支持3 线制加速度温度复合传感器,所有通道并行采集,每个通道可同时单独配置多种振动/包络分析频率和谱线数。

(3)频率响应:0~40 kHz(可设置)。

(4)采样频率:102.4 kHz。

(5)分析普线数:最大支持6400 线(可设置)。

(6)信号处理技术:时域波形、频域积分/微分、汉宁窗、数字包络峰值解调(不受分析频率影响)、动态报警门限、多种数据存储标准。

(7)通信接口:支持以太网、RS-485、RS-232、UART-TTL(外接HMI 设备,就地显示系统振动烈度和温度)。

1.3.3 振动温度一体化传感器

振动传感器为标准工业件,根据设备特性,本系统选用压电式加速度振动温度一体化传感器(型号为SA02),传感器通过磁座和胶粘方式安装在机泵轴承箱X 或Y 向,其性能参数见表2。

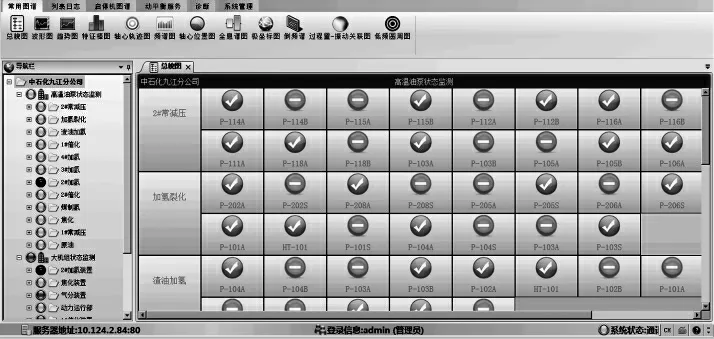

图1 应用软件界面

表2 所用振动温度一体化传感器的性能参数

1.3.4 其他安装辅件

其他安装辅件根据现场具体情况和使用数量为准,主要有信号线缆、光缆、电缆、镀锌管、防爆箱、安全隔离栅、光纤交换机、防爆软管等。

1.4 软件配置

该系统的数据分析系统,运行时对采集的数据,转换为所需图形,由专业技术人员进行分析和诊断,系统具备机泵状态管理功能,通过专业图谱分析设备状态可供现场设备维护人员制定及时的维护策略参考。软件配置具体功能如下:

(1)常规分析图谱:总貌图、趋势图、波形频谱图、包络频谱图、特征棒图、振动—工艺关联图。

(2)数据检索方式:实时数据检索、历史数据检索(按照天、周、月、季度、年度或自定义)。

(3)数据报表:数据变化率分析报表、启停机统计时长分析报表、特征值统计分析报表、异常预警分析报表、实时数据报表、历史数据报表。

(4)报警模式:总貌图支持红、黄、绿三色指示机泵运行状态为故障、预警、良好三种状态,短信报警。

2 关键监测技术应用

2.1 包络解调线性分析技术

经大量实践证明,包络解调用于轴承早期缺陷频率检测和齿轮故障检测等是非常有效的手段,包络线幅度越准确,越能定量策略故障的严重等级,机泵健康状态监测诊断分析系统利用对机械冲击信号深度挖掘和学习,使得时域波形信号经包络解调后,做到包络线幅度值与原始高频冲击信号幅度值完全相等,并且包络线幅值不受参数影响,实现故障的定量分析。

2.2 轴承早期故障预警分析技术

轴承早期缺陷振动信号出现在250~350 kHz(超音频)频率范围内,该频率已经远远超出任何一种振动传感器的频率响应范围,机泵健康状态监测诊断分析系统利用数据采集模块的采样频率102.4 kHz,同时再利用加速度振动传感器谐振频率(谐振频率在20~25 kHz)振动信号的放大作用,做到共振冲击检测,实现了轴承早期故障缺陷诊断和预警。

3 在线监测与智能诊断系统应用的优点

3.1 系统的应用有利于提高泵的寿命

对于主流型号的机泵,由于市场拥有量大、成本低廉,因此换购新泵比修理旧泵更为经济。而大功率机泵设备由于其用途特殊,新购成本往往要数十万,出现故障时不能随意废弃造成浪费,因此需要采取一系列的措施,加强日常巡检与保养。大型机泵维修费工费时,一般维修都需要两个以上熟练人员协同工作,修理过程一些不可预期的因素可能导致实际的维修费用更高。因此,必须强化日常监测和保养,降低泵的故障停车频次、维修周期,提高机泵运行的稳定性和可靠性,降低机泵的使用成本。通过系统PLC 可对一些重要运行参数进行采集和记录,根据预置的标准参数进行对比,利用系统软件对各参数的变化趋势进行核对,可及时采取应对措施,避免泵运行异常导致损坏,从而延长机泵的使用寿命。

通过在线监测与智能诊断系统日积月累形成的数据,定期进行分析和整理,将问题进行归类并制定对应的维修方案,并对易损零部件更换周期做出规定,实现尽量短的时间修复故障,以降低运行成本。系统控制程序可以根据机泵不同的工作状态合理调整运行控制参数,有利于合理分配能耗,达到降低成本的目的。

3.2 系统的应用实现了故障诊断

系统根据机泵设备的实际运行特性进行编程,利用检测到的压力、流量等数据,判断设备是否处于正常状态。

离心泵的设计点一般是其最高效率点。当泵异常状态下工作时,效率就会下降,产生额外的能量损失。因此,实际生产中一般将泵的操作范围限制在泵的最高效率点的0.7~1.2,否则操作系统将会报警。系统对设备运行的压力和流量等参数进行测量,并给出限值,确保设备不会由于磨损未经保养而导致泵特性的恶化。本系统利用预置的参数——流量特性生成机泵易损部位磨损特性曲线,如果发现泵未按预定曲线运行,就会产生相应的过磨损曲线,进而提醒操作者及时安排设备检修和维护。如果有颗粒固体进入泵体,泵的磨损速度就会很快,相应地泵口排油效率会很快下降,系统能识别出这种变化进而报警。

4 结束语

企业把“两化”融合当作未来发展的重要抓手,就是要以信息化提升管理水平和经营能力。水泵设备在线监测与诊断系统的应用,将设备运行历史数据实时进行记录保存,技术人员可以对数据进行关联分析和差异化分析。后续的工作重点是逐步完善故障诊断功能,建立和完善故障数据库,使系统管理更加高效,为企业带来实际效益。