高压共轨喷油系统零部件制造过程清洁度控制方法综述

2020-11-17殷彬栋胡守琦杨琼瑶

马 丹,殷彬栋,胡守琦,曹 艳,杨琼瑶

(山西柴油机工业有限责任公司,山西大同 037036)

0 引言

高压共轨燃油喷射系统是实现瞬态响应燃油供给,燃油充分燃烧做功的先进供油功能部件。与传统机械式供油系统相比,喷油器燃油喷射压力可达到180 MPa 以上,在精密电磁阀控制下,喷油器针阀偶件开启关闭时间≤0.2 ms。由于燃油系统工作压力大幅度提高,其核心运动件几何精度和形状尺寸要求更为严格,尤其是燃油喷射微孔、偶件耦合间隙等关键尺寸达到精密级指标要求,系统的清洁度成了制约共轨系统零部件工作参数一致性和稳定性的突出问题。近年来高压燃油喷射系统常见机械故障统计显示,喷油器偶件卡滞/卡死、高压密封泄漏等故障中,约有近80%的故障模式与系统清洁度有关,由颗粒物污染造成的喷油器故障占售后成本的65%以上。为此,高压共轨系统零部件制造过程中严格控制零部件制造工艺,有效去除机械加工过程中形成的尖角、毛刺、微观划痕及污染物,控制零部件清洁度,是共轨系统零部件制造中十分重要的环节。

1 高压共轨喷油系统清洁度要求及测定方法

中华人民共和国机械行业标准JB/T 7661—2004《柴油机油泵油嘴产品清洁度限值及测定方法》规定:清洁度是表示产品内腔的清洁程度,以所含杂质重量表示。标准中以每台产品所含杂质重量及所含颗粒的最大尺寸表示清洁度限值。标准规定:输油泵清洁度限值为杂质重量27 mg,杂质颗粒度≤0.8 mm;提前器清洁度限值杂质重量35 mg,杂质颗粒度≤0.8 mm;喷油器总成用于柴油机缸径100~150 mm 的,杂质重量高压腔部分≤2 mg,低压腔部分≤4 mg,杂质颗粒度≤0.6 mm。由此看来,清洁度指标控制是燃油系统制造过程控制的重要内容。

同时,根据全国燃料喷射系统标准技术委员会(SAC/TC 396)规定,对高压共轨柴油机喷油系统清洁度测定也进行了明确要求:

(1)取样部位:取样部位(所有内腔)采用不解体法。

(2)过滤元件:滤膜孔径必须要求10 μm,滤膜材料需满足JB/T 12850 或ISO 16232 的相关规定。

(3)测试方法:将滤膜烘干称重,其重量为G1;被测零件非检测表面应清洗干净;测试设备进行自清洗。将工件安装至测试设备上,保证密封无渗漏,通入清洗液后清洗,清洗抽滤后,用镊子将滤膜移至相应的称量皿中,烘干称重,起重量为G2。

(4)杂质总重量W 计算式:W=G1-G2。

(5)颗粒尺寸及分布测量:带杂质的滤膜称重后,利用颗粒度分析仪进行杂质颗粒分析,获得最大颗粒以及颗粒的分布。

2 燃油喷射系统精密零件机械毛刺形成机理

机械零件加工过程中,由于各种金属切削会在相贯或相交的表面产生不同的毛刺,按工艺类型可分为3 种:

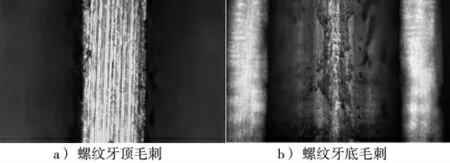

(1)螺纹加工毛刺。以喷油器压紧螺纹衬套在机械加工中由切削刀具和切削进给形成的加工毛刺为例(图1),图1a 为螺纹牙顶毛刺形貌,图1b 为螺纹牙底毛刺形貌。通过分析,螺纹牙顶毛刺主要是由切削刃对螺纹推挤形成的挤压毛刺,螺纹牙底毛刺是切削刃走刀形成的切削划痕。

图1 喷油器压紧螺纹衬套毛刺形貌

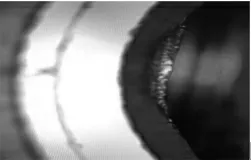

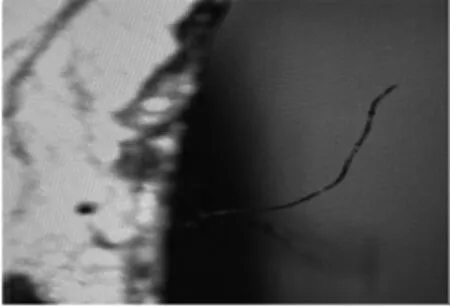

(2)孔系加工毛刺。由于喷油器同时具有进油、回油、喷油功能,在零件中设计了多组交叉孔系,孔系相交贯通形成了机械翻边毛刺(图2),这种毛刺大多处于高压油道内,是最危险的潜在故障隐患,其特点是毛刺颗粒大,呈不规则游离状(图3)。

图2 相交孔系毛刺

(3)棱边加工毛刺。零件金属切削边缘毛刺(图4)和切削刀痕(图5)毛刺通常在加工外表面形成,主要由加工工艺方向决定毛刺的大小和刀痕规律,可通过调整工艺方法和选用合理刀具满足产品设计要求。

图4 切削边缘毛刺

3 燃油喷射系统精密零件毛刺去除工艺

3.1 电解去毛刺

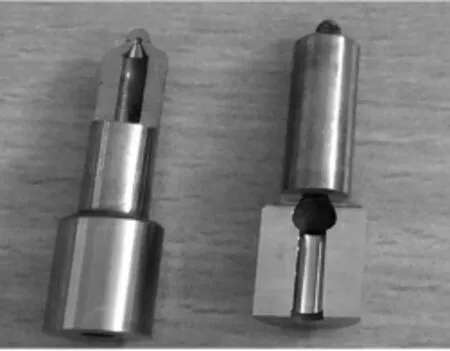

电解去毛刺是利用电能或化学能采用阳极溶解去除毛刺的一种方法。将直流电源正极与工件连接形成阳极,将直流电源负极与毛刺去除工具连接形成阴极,两极之间保持一定微间隙(0.3~1 mm),通过循环电解液流动实现化学反应进行腐蚀加工,使突出于工件的毛刺逐步脱落和分解,达到去除毛刺的目的。比较常用的电解液以硝酸钠、氯酸钠基水溶液为主。目前高压共轨系统喷油器体、喷油泵等零件型腔毛刺去除普遍采用此法(图6)。电解法去毛刺属于低温去毛刺工艺,可以有效控制零件热应力变形和金相组织,加工后的表面粗糙度通常可以达到Ra≤0.1 μm 的表面质量。加工效率极高,通常仅需要几秒或几十秒即可完成加工。但由于电解液具有一定的腐蚀性,零件毛刺周边受电解腐蚀影响,会对加工表面尺寸的完整性产生一定影响,尤其是废液排放问题仍是该工艺的主要缺点。

3.2 挤压研磨去毛刺

挤压研磨加工,又称磨料流加工,属于表面抛光加工技术的一种工艺方法,是利用携带粘弹性磨料基体介质(半流体研磨介质),在一定压力作用下,通过反复摩擦表面实现毛刺的去除。由于其加工方法具有微量去除的加工效果,所以此工艺通常用于微细内孔结构、微小复杂腔道结构精整加工,尤其适用于小型孔系毛刺去除和交叉孔处圆角修形(图7)。

图6 型腔电解处理后形貌

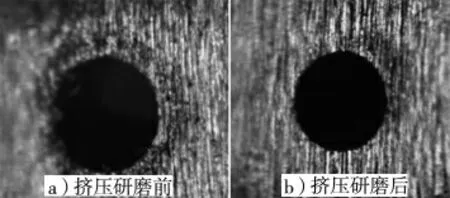

由于喷油器燃油喷射孔孔径微小,通常采用电火花工艺实现孔径加工,Φ0.12 mm 燃油喷微孔加工后,由于电烧蚀导致孔径不规则,且表面质量较差,利用白光干涉仪对燃油喷射微孔进行观察可见孔内存在不规则流离毛刺(图8)。通过采用碳化硅磨料流进行修整,有效去除高温电蚀残留在孔口及孔壁上的金属氧化物,提高了燃油在喷孔内的流动性,使液体流量系数提高到0.8 以上,挤压前后效果对比见图9。

图10 为喷油器针阀体导向孔在窥镜下的多个燃油喷孔形貌,可以看出,通过挤压研磨加工后,多个燃油喷射微孔出口处更加通畅,且出口处圆角经过整形修光后,减小了燃油流动阻尼,提高了燃油雾化效果。

图7 喷油器体油道交叉孔系挤压研磨表面

3.3 机械去毛刺

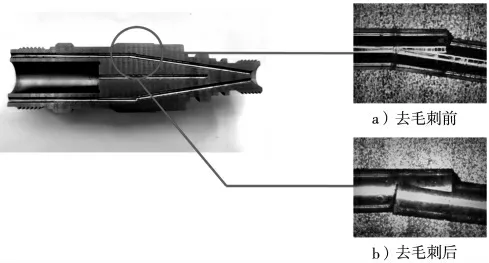

在燃油系统零部件制造过程中,机械去毛刺方法也较为普遍,主要是根据零部件结构定制专用设备、夹具、工具等对毛刺进行去除。该工艺更适合加工棱边、螺纹、外形等加工位置,毛刺去除工具主要有锉刀、砂条、砂带、钢丝、铜丝、尼龙等。结构形式根据不同毛刺部位,有放射状、螺旋状、尖锐状等。以螺纹毛刺去除为例,目前较合理的去毛刺工具为螺旋状钢丝刷,由于钢丝刷具有导向性好、柔性程度高、使用寿命长、成本较低等优势,螺纹部分通过毛刺去除,不仅可以有效去除嵌在螺纹根部的金属颗粒物,而且可以提高表面粗糙度一个等级以上。图11 为高压共轨喷油器体机械去毛刺后的螺纹部分形貌。

图8 白光干涉仪观察燃油喷射孔形貌

图9 燃油喷射孔挤压研磨对比

图10 针阀体导向孔挤压研磨前后

图11 机械去毛刺后的螺纹部分形貌

3.4 超声波去毛刺

由于高压共轨喷油器精密偶件加工质量要求极高,对清洁度控制也极其严格。目前针对针阀偶件加工毛刺的去除,采用超声波工艺较为普遍,其设备构成包括超声波发生器、能量转换器、磨料工具等。加热温度控制在40~50 ℃,设定频率为40 kHz或80 kHz,能量转换器将超声频率的电振荡转化为机械振动,振幅控制在4 μm 左右,带动超硬磨料对偶件进行毛刺去除,最后利用表面清洗剂进一步清洁,完成整体清洁过程。

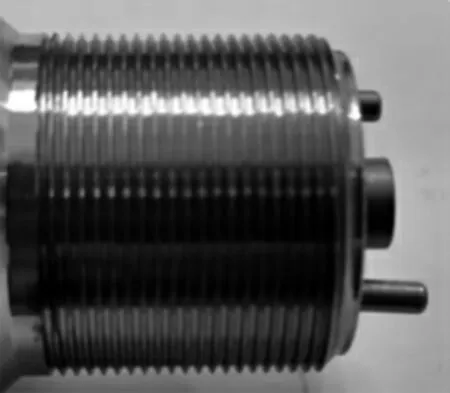

3.5 滚磨光整去毛刺

滚磨光整加工是将工件进行装夹,在磨料内通过机械驱动工件运动实现毛刺去除的工艺方法。滚磨光整加工可有效提高工件耐腐蚀性,抗磨性和疲劳强度,减少零件的初期磨损。图12为滚磨光整加工前后对比。

图12 滚磨光整加工前后

4 结束语

高压共轨供油系统喷油器零部件制造过程清洁度控制技术,不仅对燃油系统的工作效率有较大影响,更关系到柴油机工作的可靠性。因此,致力于清洁度控制方法基础研究,揭示和掌握机械加工毛刺去除技术机理和加工工艺对清洁度的影响规律,突破清洁度控制核心技术,解决高压共轨系统喷油持续期长、回油量大、喷油一致性差异大等系统问题,对满足柴油机燃油系统发展具有重大意义。