电池叠片机隔膜放卷及纠偏机构的分析和优化

2020-11-17王元平

王元平

(广东省农垦湛江技工学校,广东湛江 524000)

0 引言

目前,企业在生产过程上逐渐实现全部人机智能化,特别是在工艺上要实现人机智能化就需要研发和改进生产设备,达到工艺生产要求。汽车动力电池叠片机是动力电池的重要设备,主要用于生产汽车锂电池。该设备能实现一定尺寸四方带极耳的料片的Z 形自动叠片、自动绕膜、侧贴下料等一系列的动作。目前为止已发展出多种功能多种款式,实现高速全自动化。

主要工作流程有隔膜主动放卷,经过张力机构,引入叠片台;叠片台带动隔膜前后往复移动,以放置极片;负极片先叠,两套机械手吸盘分别将正、负极片从左边两个料盒中取出,经CCD 预定位后叠放在叠片台上;叠片完成后,通过机械手转移电芯至隔膜切断,自动贴胶;同时开始下一个电芯的自动叠片。设备实现程序化自动控制,定位精确、运行稳定,调试方便,操作简单。

1 工艺分析

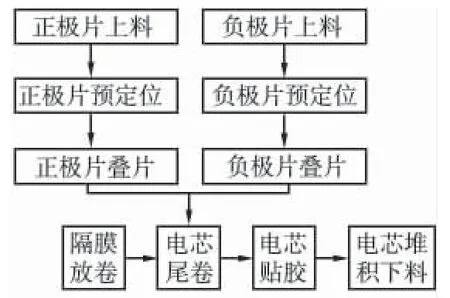

分析整体设备的结构以及工作描述后,可以得出该设备的工作工艺流程,如图1 所示。

2 隔膜放卷及纠偏机构分析

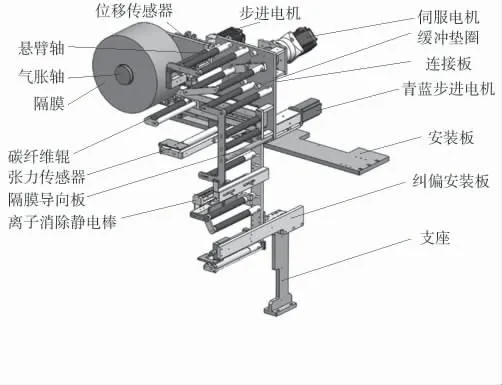

汽车动力电池叠片机隔膜放卷及纠偏机构优化设计前如图2 所示,图形结构比较简单。现在企业作业方面主要还是从市场应用角度考虑是否实现人机一体化、智能化,节省成本、提高效益。图2 中的隔膜放卷纠偏机构由于结构、材料等因素,给生产带来很多不便。

(1)隔膜主动放卷,张力恒定,可计算剩余材料量,材料不足时缺料报警。

(2)张力控制系统通过伺服控制摆辊,配合叠片移动速度及补偿电机实现对张力的实时控制,张力传感器实时监控隔膜张力,整套隔膜放卷装置装载在纠偏平台上,有纠偏传感器,纠偏系统定位精度≤±0.3 mm。

(3)安装隔膜除静电装置,防止粉尘静电吸附对隔膜造成污染。

(4)与隔膜接触的各种过渡辊采用碳纤维材料,过渡辊整体质量比金属铝轻,但强度却高于钢铁,可减少隔膜叠片过程中快速往复运动阻碍。

(5)隔膜放卷组件高低位置合理,满足人机工程学,便于更换隔膜,配有手动夹紧隔膜机构,方便人工快速更换隔膜。

图2 隔膜放卷及纠偏机构优化设计前

3 隔膜放卷及纠偏机构优化设计

针对以上几点,需要对原隔膜放卷及纠偏机构优化设计,隔膜放卷及纠偏机构优化设计后的组装图如图3 所示。优化后的隔膜防卷纠偏机构增加了很多零部件,组件主要包括放卷机构、张力机构、纠偏机构、除静电机构和缺料报警机构。图3 中是优化后确定的零部件名称。首先优化设计从人机工程学结构分析,该结构高度符合人机功能学的设计原理,与“人”合为一体的整体设计。其次使该装置更好发挥自身性能,近期通过市场调查比对,然后对隔膜放卷及纠偏机构设计改进。

图3 隔膜放卷及纠偏机构优化设计后的组装图

(1)改进点一。隔膜铝辊(2A12)易掉粉,重量较大,采用铝棒易掉粉,而且铝棒用久之后容易发黑,长期使用铝棒自身会产生铝粉,这样会被粘连在隔膜卷料上。优化设计:改成碳纤维材料过辊,隔膜过辊采用碳纤维材料,重量轻、强度高,不易产生粉尘,但强度高于钢铁。

(2)改进点二。隔膜静电过大问题,不易纠偏。在产生静电甚至比较大时,叠片纠偏时纠偏不到位,之前也采用了离子风技术消除静电。通过实验,仅能消除70%~80%的静电,作业过程还是纠偏不到位,没有达到理想的纠偏效果。优化设计:两侧增加离子棒,这样在整个作业中可以使静电降到最低,隔膜纠偏传感器对隔膜纠偏补偿,提高对齐度;隔膜主动放卷,模组拉动隔膜补偿,在传送作业中纠偏准确到位。

(3)改进点三。隔膜放卷时张力无法控制,以前没有安装张力传感器,是通过铝辊自身重量,可以实现自动下落以达到隔膜收缩的效果。有张力传感器时,可控受力均匀恒定。优化设计:增加张力传感器,放卷高速均匀稳定,这时在传送过程中,张力恒定可控,操持可实现自控。

(4)改进点四。能否添加隔膜余量检测,材料不足时缺料报警装置。因为现在的隔膜直径各异(一般在200~600 mm),需要人工检测,人工检测时根据隔膜大小时间不能做到统一计算。没有传感器难以纠偏,给工作带来很大不便。优化设计:增加位移传感器检测直径,隔膜(卷料)余料检测,从而实现缺料报警,当剩余一定料时,通过传感器发送警报信号,节省人力,实现自动控制,提高生产效益。

4 结束语

本文仅对叠片机隔膜放卷及纠偏机构的几个方面设计改进,使其高度符合人机工程设计,智能控制、易操作,可以实现自动化作业,降低成本,提高工作效益。

汽车动力电池叠片机隔膜放卷及纠偏机构在整套设备使用中占据核心地位,随着社会发展和人工智能时代到来,纠偏机构设计也要随着市场要求不断完善改进。