C/SiC复合材料螺旋铣削与钻削制孔效果对比

2020-11-17张瑾瑜赵建设梁祖典

张瑾瑜 王 宁 赵建设 梁祖典 程 蕾

(1 中国运载火箭技术研究院,北京 100076)

(2 航天材料及工艺研究所,北京 100076)

文 摘 采用PCD刀具对C/SiC复合材料螺旋铣削与钻削制孔的制孔效果进行了对比研究。在同等加工效率条件下测量了两种制孔方法产生的切削力及切削热,并观察制孔质量。试验结果表明:螺旋铣孔产生的轴向力小于钻孔,约为钻孔的56.9%;孔壁粗糙度及孔径差均小于钻削;钻孔产生的切削热少于螺旋铣削制孔,约占螺旋铣的58.7%,但螺旋铣产生的切削热对材料及刀具的影响小。

0 引言

碳纤维增强碳化硅陶瓷基复合材料(C/SiC 复合材料),具有高比强度、高比模量、低线胀系数的优良性能,并且耐高温、密度低、不易磨损,在高温下具有化学稳定性,对裂纹不敏感、不易发生大面积断裂,是新一代高温热结构材料的发展重点,对我国航空航天事业的发展具有重要意义[1]。然而在实际应用中,C/SiC 复合材料零部件与其他部件相连时,需要加工大量装配孔,C/SiC 复合材料为典型难加工材料,钻孔时极易出现毛刺、撕裂、崩边和分层等加工缺陷,开展C/SiC 复合材料孔加工技术的研究,得到C/SiC 复合材料高质量制孔方法,有利于推动C/SiC复合材料的广泛应用[2]。

螺旋铣削制孔是对钻削工艺进行改进的方法,螺旋铣孔为断续铣削,排屑空间大,有利于散热,可以实现单一直径刀具加工一系列直径孔[3]。目前,螺旋铣孔已成为航空装备制造领域新兴的高效、高质量制孔技术。波音公司已经实现了螺旋铣削制孔技术的应用,Novator 公司生产的螺旋铣孔装置已经应用到法国、德国的空客飞机装配生产中[4-5]。螺旋铣孔还能有效地减小碳纤维复合材料制孔程中出现的问题。王奔等利用螺旋铣削的方法对C/E 复合材料进行制孔试验,并与钻削制孔进行了对比,结果表明,螺旋铣削制孔质量明显优于钻削制孔[6]。朱春燕等[7]针对碳纤维复合材料钻孔和螺旋铣孔进行对比试验,结果表明,无论是轴向力大小还是孔加工质量,螺旋铣孔均要比钻孔好。

然而,有关C/SiC 复合材料螺旋铣削制孔研究较少,仅有研究指出加工C/SiC 复合材料大尺寸孔时宜采用螺旋铣的方法[8],本文以C/SiC 复合材料螺旋铣削制孔为研究对象,在同等加工效率条件下通过制孔试验,对比两种制孔方法的制孔质量、切削力及切削温度,为C/SiC复合材料高质量钻削制孔提供参考。

1 试验

1.1 试验系统的建立

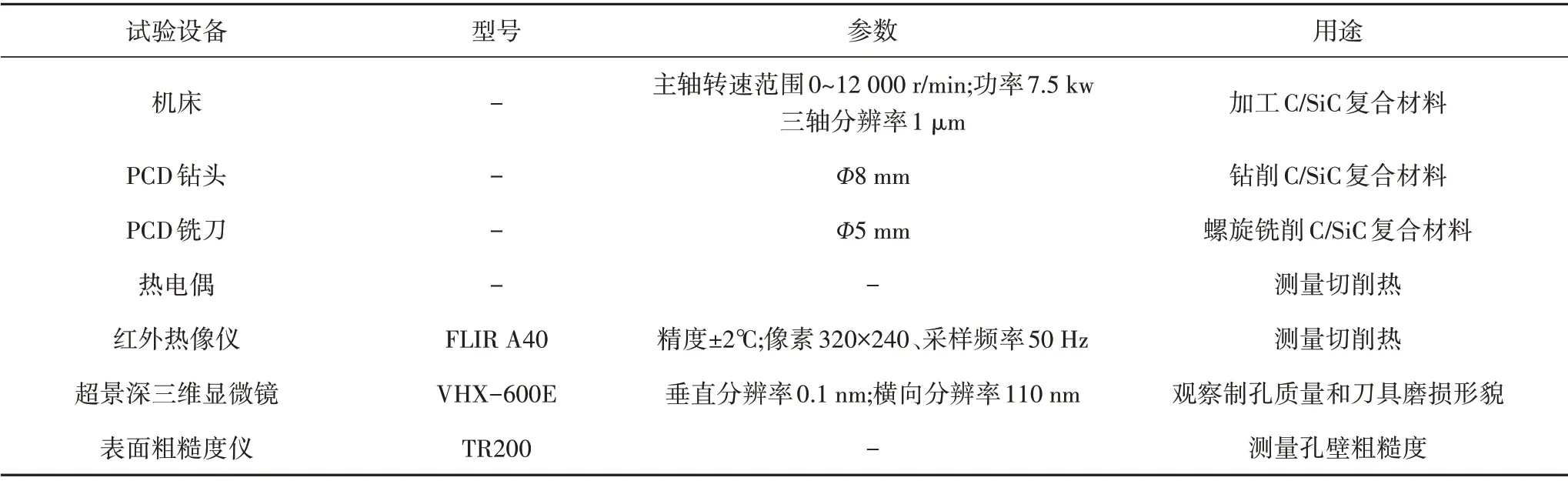

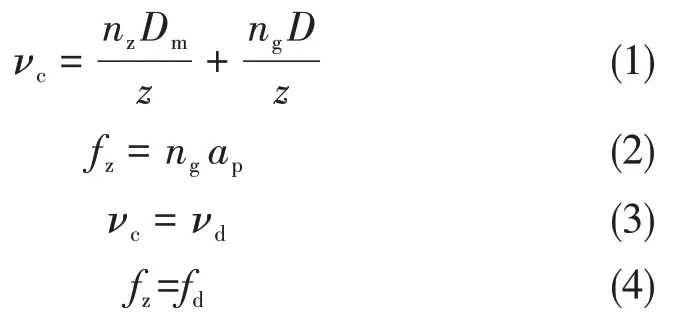

试验所用设备如表1所示,钻削力测量系统由Kistler 9257B 三向测力仪、Kistler 5007 型电荷放大器、成都中科USB 8516型数据采集仪和电脑构成,如图1所示。试验所用材料为采用液相浸渍转化法(PIP)制备的密度1.86 g/cm32D C/SiC复合材料。

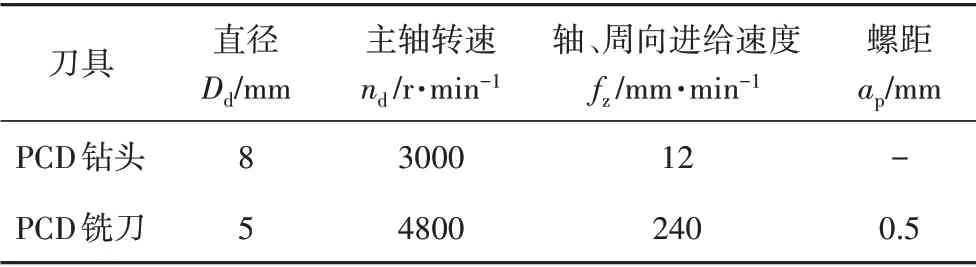

表1 C/SiC复合材料螺旋铣孔和钻孔试验设备Tab.1 Test equipment of C/SiC composite helical milling and drilling

图1 钻削测力系统Fig.1 Test system of drilling dynometer

1.2 加工参数的选择

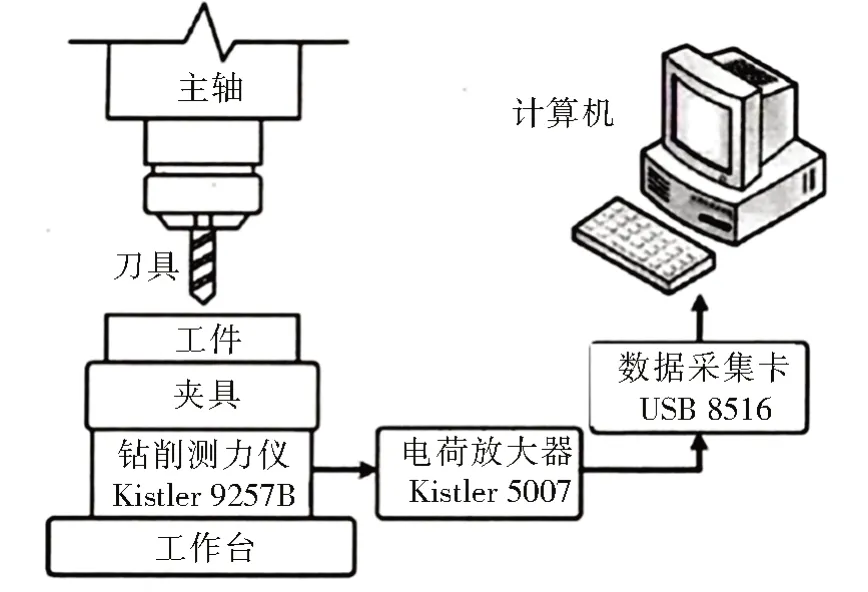

C/SiC 复合材料钻削制孔与螺旋铣削制孔效果的对比研究要在同等加工效率前提下进行。螺旋铣削制孔过程中刀具相对孔径做偏心运动,在自转的同时还要围绕孔的中心沿螺旋轨迹向下运动[9],为保证同等加工效率,铣刀底刃最外端切削速度νc等于钻头最外端切削速度νd,并且两者沿刀具轴线方向上的刀具运动速度应相等,如式(1)、式(2)所示。最后根据式(3)~式(6)中钻削制孔、螺旋铣削制孔的切削参数的关系,结合试验选用的PCD 钻头和PCD 铣刀的刀具直径,本文选用表2中的切削参数进行制孔加工的对比试验。

式中,nz为刀具自转转速,ng为螺旋铣刀具公转转速,Dm为PCD 铣刀刀具直径,D为加工孔的直径,fz为铣刀轴向进给速度,ap为螺距,fd为钻削制孔轴向进给速度,nd为钻削刀具自转转速,Dd为PCD 钻头刀具直径,fr为钻削制孔周向进给速度,e为偏心距。

表2 钻削与螺旋铣削制孔加工参数Tab.2 Drilling and helical milling cutting parameter

2 试验结果及讨论

2.1 制孔质量

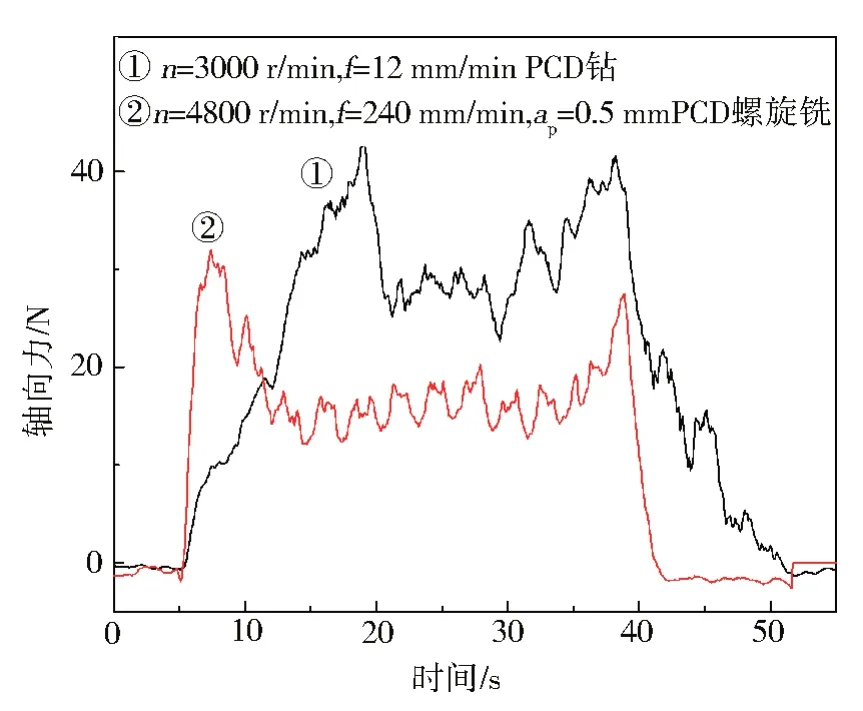

制孔质量主要受切削力及切削温度影响,其中切削力是决定材料去除及缺陷产生的重要因素。PCD钻孔的制孔质量主要受钻削轴向力的影响,PCD螺旋铣孔的制孔质量与螺旋铣削轴向力和周向力有关。本文通过测力仪测得PCD 钻孔与螺旋铣孔在同等加工效率条件下的轴向力如图2所示,取图2中所示稳定状态下轴削力的平均值,得到PCD 钻孔的轴向力30.96 N,PCD 螺旋铣孔的轴向力17.64 N,为钻孔的56.9%。这是因为钻孔时钻头横刃对材料存在挤压作用会使轴向力增加,而螺旋铣采用偏心加工,消除了麻花钻横刃的挤压作用,有利于降低轴向力。

图2 PCD钻孔和PCD螺旋铣孔轴向力对比Fig.2 Comparison of PCD drilling axial force and PCD helical milling axial force

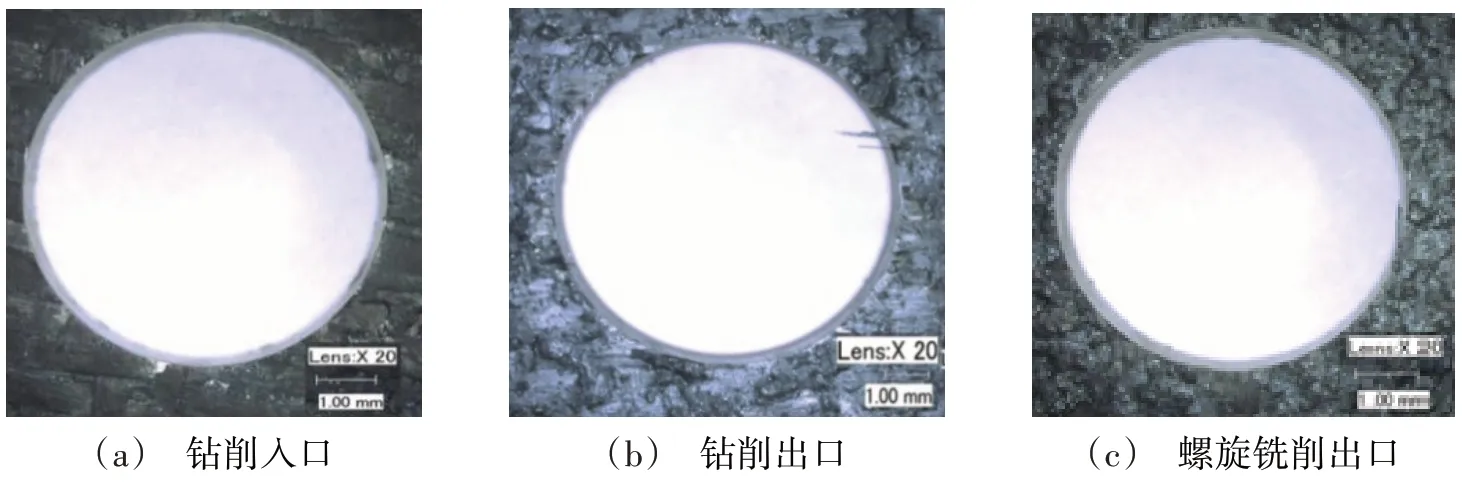

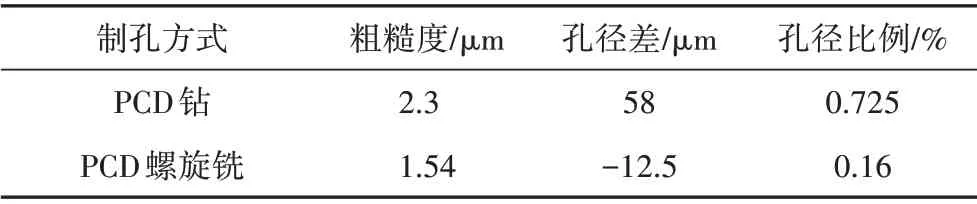

在同等加工效率条件下对比PCD 钻孔和PCD 螺旋铣孔的孔口质量,PCD 钻孔和PCD 螺旋铣孔的孔入口和出口的质量均较好,仅有毛刺产生,如图3所示。孔口毛刺的产生是由于没有支撑和约束的表层碳纤维受钻头轴向推挤顶出,刀具切削刃不够锋利时,碳纤维非剪切切断。试验观察PCD 钻孔和螺旋铣孔的孔壁均无分层、纤维拔出现象,可以采用表面粗糙度对孔壁质量进行评价,测得PCD 钻孔的孔壁粗糙度为2.3 μm,PCD 螺旋铣孔的孔壁粗糙度为1.54 μm,如表3所示,从孔壁粗糙度来看,PCD 螺旋铣所得孔的质量更好。这与PCD 螺旋铣轴向力小有关,轴向力越小,孔壁粗糙度越小。对比PCD 钻孔和螺旋铣孔的孔径差,测得螺旋铣削制孔平均孔径差为-12.5 μm,约为孔径的0.16%,而PCD 钻削制孔的平均孔径差为58 μm,约为孔径的0.725%,螺旋铣削制孔与PCD 钻削制孔相比加工孔的孔径误差较小,并且螺旋铣削制孔的出口孔径总是大于入口孔径,从理论上讲,加工开始时,铣刀所受径向力小,刀具可保持较小的变形,因此入口孔径误差相对较小,随着加工进行,刀具受到更大的径向力产生弯曲,从而导致加出口孔径增大。

图3 PCD钻孔和PCD螺旋铣孔的出入口质量Fig.3 Orifice quality of drilling and helical milling hole

表3 PCD钻孔和PCD螺旋铣孔孔径差及孔壁粗糙度的对比Tab.3 Comparison of PCD drilling and PCD helical milling hole tolerance

2.2 切削热

2.2.1 两种制孔方法切削热对比

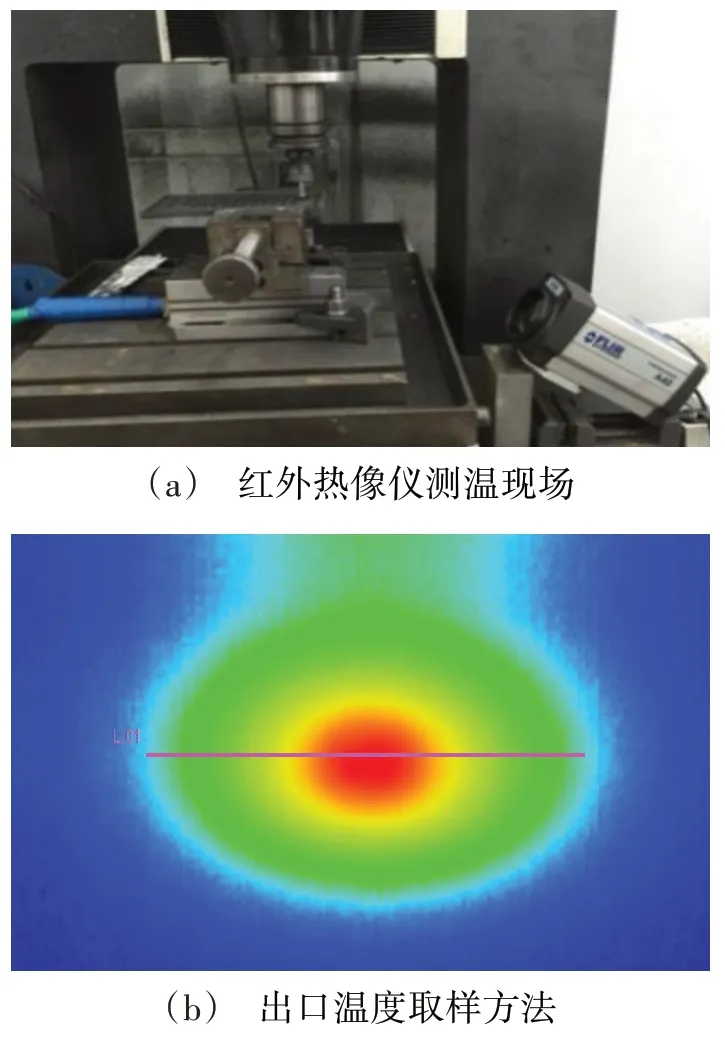

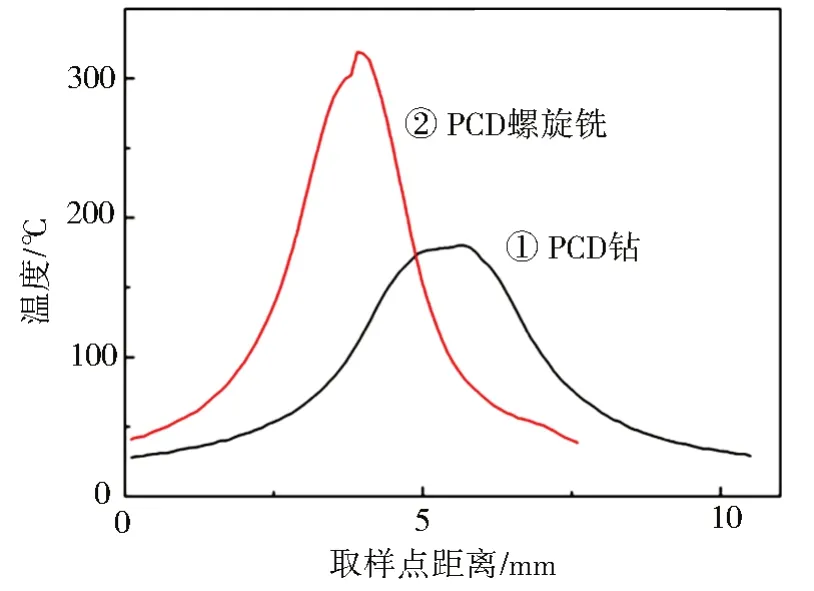

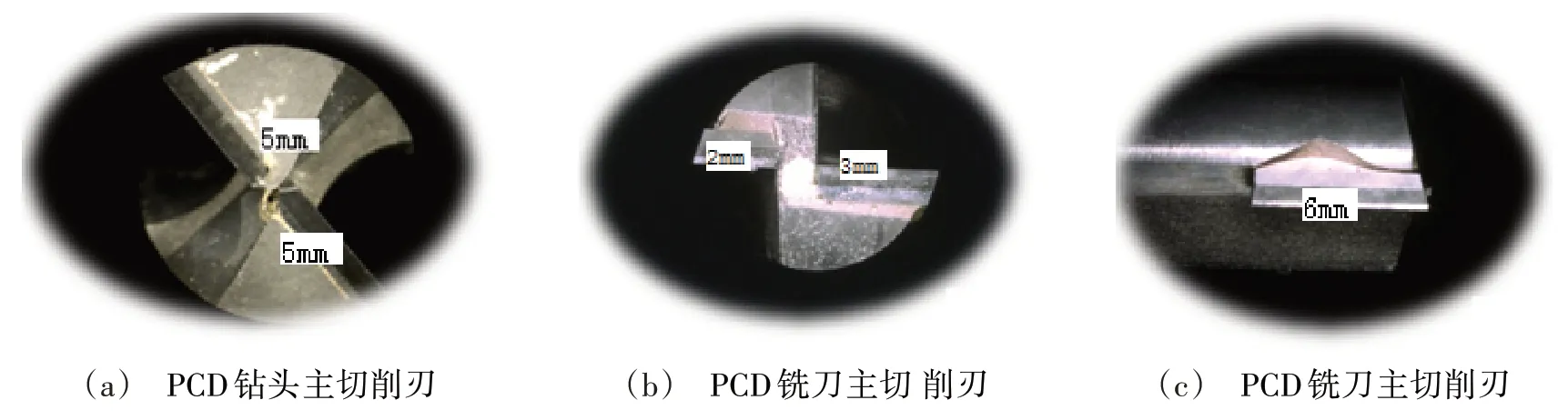

切削温度测量的方法主要有红外热像仪测温和人工热电偶测温。红外热像仪测温可以获得某一区域温度场的分布,并可记录温度随时间的变化情况,但其测量的是孔加工过程中物体表面的温度,无法直接测量孔加工过程中切削区域的实际温度;人工热电偶测温可以测量加工过程中某一点的实际温度[10-11]。由于C/SiC 复合材料导热性差,PCD 钻孔和PCD 螺旋铣孔过程中的最高温度均在孔的出口处达到。利用红外热像仪测量孔出口处温度方法见图4。本文为尽量反映加工区域最大切削温度,取图中直线段L 作为温度采样点集,得到温度曲线如图5所示,可知温度最高点在孔中心处达到,PCD 钻孔的最高温度在180℃左右,PCD 螺旋铣的最高温度在310℃左右。另外,采用热电偶测量孔出口中心处的温度,得到PCD 钻孔的最高温度为182℃,PCD 螺旋铣的最高温度为310℃,热电偶测温与红外热像仪测温结果大体相同,两种测温方法所得结果均较准确。从测温结果可知,PCD 螺旋铣削制孔的切削温度明显高于PCD 钻孔,PCD 钻孔产生的切削热约占PCD螺旋铣的58.7%。一般来说,螺旋铣刀具直径小于孔径,刀具偏心运动容屑空间大,利于散热,但切削C/SiC 复合材料切屑呈粉末状,与前刀面的摩擦很小,切屑与刀具摩擦所产生的切削热很少,容屑空间大的散热优势并不明显。螺旋铣和钻削C/SiC 复合材料的切削热主要来源于刀具后刀面与材料表面的摩擦生热。钻削时材料的切削作用主要发生在主切削刃,总长度为10 mm,如图6(a)所示,而螺旋铣刀具对材料产生去除作用的切削刃长度大于钻削,螺旋铣刀具的底刃、侧刃均发生切削去除作用,总长度为17 mm,如图6(b)(c)所示,并且螺旋铣时刀具相对孔径做偏心运动,围绕孔的中心沿螺旋轨迹向下运动,切削作用区域大于钻削,因此螺旋铣时刀具后刀面与材料表面摩擦产生更多的切削热。

图4 红外热像仪测温方法Fig.4 Temperature measurement by infrared thermal image

图5 PCD钻孔和PCD螺旋铣孔温度对比Fig.5 Temperature comparison of PCD drilling and PCD helical milling

图6 PCD钻头和PCD铣刀的切削刃长度Fig.6 Length of PCD drill and milling cutter cutting edge

2.2.2 切削参数对切削温度的影响

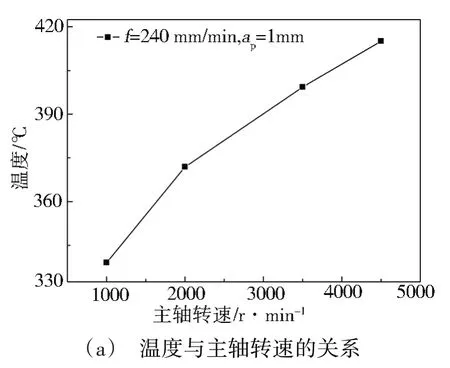

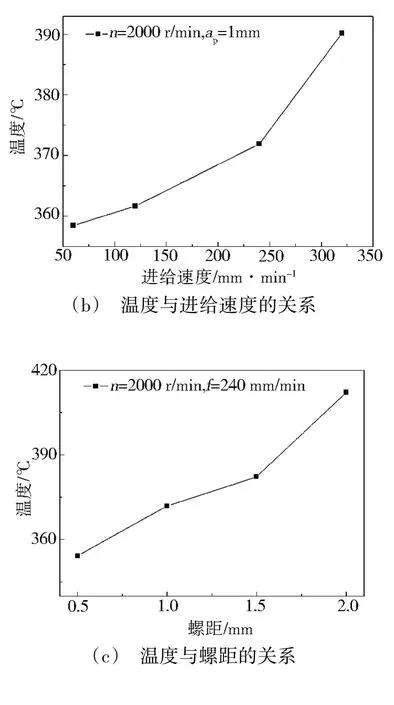

为研究在较大参数范围内螺旋铣削产生的热量对刀具及材料的影响,本文在主轴转速0~4 500 r/min、给速度60~320 mm/min、距0.5~2 mm 的范围内,采用单因素实验法进行螺旋铣削制孔试验,并采用红外热像仪记录切削温度的变化,测量时被加工孔的孔壁与侧壁之间的距离为2 mm,红外热像仪距离样品侧壁的距离为500 mm。测量虽不是钻削中心处温度,但仍准确可靠,在不同切削参数下具有可比性,可反映钻削温度随切削参数的变化规律。试验测得钻削温度与切削参数的关系曲线如图7所示。可以看出:周向进给速度、螺距不变时,螺旋铣孔切削温度随主轴转速的增大而增大,这是因为主轴转速增大则切削速度增大,单位时间内螺旋铣削程中去除的材料体积变大,相应产生的切削热随之增多,并且主轴转速增大侧刃及底刃的后刀面与已经形成的孔底部摩擦作用生成的切削热来不及向外传递而集中在切削区域,导致切削区温度增大;主轴转速、螺距不变时,切削温度随周向进给速度的增大而增大,这是因为每齿切削厚度增大,消耗的功增大,生成的切削热增多;主轴转速、周向进给速度不变时,切削温度同样随螺距的增大而增大,这是因为螺距增大底刃钻削过程切削厚度变大,消耗的功增大,因此生成的切削热增多。

图7 螺旋铣削切削温度与切削参数的关系曲线Fig.7 Relation curve of cutting temperature and cutting parameters in helical milling

3 结论

(1)PCD 钻孔和PCD 螺旋铣孔的孔口质量均较好,仅有毛刺产生,但相比于PCD 钻孔,PCD 螺旋铣孔的孔壁粗糙度及孔径差较小,这与PCD 螺旋铣轴向力小有关。螺旋铣采用偏心加工,消除了麻花钻横刃的挤压作用,有利于降低轴向力,试验测得PCD螺旋铣孔的轴向力为钻孔的56.9%。

(2)PCD 螺旋铣削制孔的切削温度明显高于PCD 钻孔,试验测得PCD 钻孔产生的切削热约占PCD 螺旋铣的58.7%,这是因为相比于PCD 钻孔,螺旋铣孔时刀具后刀面与材料表面摩擦会产生更多的切削热,但螺旋铣产生的切削热对C/SiC 复合材料加工质量影响仍然较小。