Cu-xZrO2/SiO2改性催化剂对醋酸甲酯制乙醇性能的影响

2020-11-16徐晨阳常苏杰刘永梅申曙光

徐晨阳,常苏杰,吴 涛,刘永梅,申曙光

(太原理工大学 化学化工学院,山西 太原 030024)

乙醇是一种重要的化学原料,其作为石油衍生燃料有前途的替代品,已引起广泛关注。传统上,乙醇主要通过微生物发酵和乙烯水合制备。但是,昂贵的生物过程和石油资源短缺等因素使得既定途径将面临巨大的挑战。煤的下游产品乙酸直接加氢制乙醇正成为研究热点,但因该过程需要使用贵金属如Pd和Pt,以及乙酸严重腐蚀设备而阻碍了其大规模的工业化。因此,有必要探索乙醇生产的新工艺,以满足未来对乙醇日益增长的需求。通常,醋酸甲酯主要由天然气和煤炭生产[1],基于我国可观的煤炭储量及页岩气的不断发掘,使得醋酸甲酯加氢成为一种有前途的乙醇生产工艺。

传统掺杂Cr的铜基催化剂用于酯加氢,该催化剂具有相当好的活性和稳定性,然而由于Cr对人体健康和环境的严重危害限制了其应用[2]。因此,开发少Cr催化剂非常重要。Cu/SiO2催化剂具有高活性,并且它们对C=O键选择性加氢和C-C键裂解活性较低[3]。然而Cu基催化剂本身存在易烧结、易积炭和易团聚等问题。因此,需要对铜基催化剂进行改性的研究,主要集中在载体的改性、掺杂助剂和制备方法等方面。

Qin等[4]在613 K、3 MPa、氢酯比50的条件下,发现MgO/SiO2质量比为9的催化剂对醋酸甲酯加氢具有最佳的催化性能。在Cu/SiO2催化剂中掺杂不同助剂的研究表明[5-8],In2O3、ZnO、MnO和B2O3助剂可以显著改善Cu/SiO2的催化性能。Ye等[1]在523 K、3 MPa、氢酯比为25的条件下的研究结果表明,CeO2助剂改善了铜的分散度,增加了催化剂表面的Cu+的含量,抑制Cu价态的改变,然而这些反应均需要较高的氢酯比。孙成伟[9]在523 K,3 MPa,氢酯比50的条件下发现Cu/ZrO2-5SiO2催化剂具有最佳的性能,这是由于铜物种颗粒较小、分散比较均匀以及具有较大的Cu+/(Cu++Cu0)的比例。有研究者[10,11]在催化剂中引入贵金属助剂如Au和Pt,制备出双金属催化剂广泛用于酯加氢促进催化性能,然而贵金属资源稀缺限制了其工业应用。Dong等[12]对不同SiO2负载铜基催化剂的制备方法进行了研究对比,发现蒸氨法制备的Cu/SiO2催化剂在醋酸甲酯加氢反应中表现出最佳的催化活性。

上述方法都需要氢气作为酯加氢的氢源,该工艺需要较高的氢酯比才能满足醋酸甲酯中乙酰基加氢需要,然而高的氢酯比使得醋酸甲酯加氢反应中氢气不能被有效利用,反应剩余氢气需要庞大循环压缩机进行分离再循环,增加能耗。甲醇裂解产生活性氢可为酯加氢提供氢源的关键在于甲醇裂解直接提供活性氢的能垒小于氢气裂解产生活性氢的能垒[13,14],能够有效产生活性氢,可直接用于醋酸甲酯中乙酰基有效加氢制乙醇,因此,可利用甲醇作为醋酸甲酯加氢制备乙醇的直接氢源以代替传统氢气作为氢源。

在Cu/SiO2催化剂中掺杂助剂ZrO2使其在某些加氢反应中表现出优异性能,然而尚未见关于掺杂助剂ZrO2改性的铜基催化剂在甲醇裂解制氢用于醋酸甲酯加氢制乙醇工艺方面的研究报道。本文采用蒸氨法制备了不同Cu-xZrO2/SiO2催化剂。在气相甲醇裂解制氢用于醋酸甲酯加氢制乙醇的反应中,考察了催化剂的甲醇裂解活性氢和醋酸甲酯中乙酰基加氢能力。此外,采用N2吸附-脱附、XRD、H2-TPR和FTTR表征来研究催化剂的结构与性能之间的关系。

1 实验部分

1.1 催化剂的制备

采用蒸氨法将所需质量分数的Cu(NO3)2·H2O和不同助剂的硝酸盐溶解在蒸馏水中,然后加入25%的氨水,将混合溶液pH固定在11~12,在室温下匀速搅拌0.5 h后,逐滴加入所需质量的硅溶胶溶液,在30℃匀速搅拌4 h左右后升温至90℃,直到pH降至7左右,将所得催化剂120℃干燥12 h,在马弗炉内450℃下焙烧4 h,制得催化剂以Cu-xZrO2/SiO2命名,其中Cu理论质量分数为30%,x代表助剂ZrO2的质量分数x%。

1.2 催化剂表征

采用JW-BK132F型比表面积及孔径分析仪测定催化剂的织构特性。将样品在250℃真空条件下预处理2 h,然后在-196.15℃下进行N2吸附-脱附实验。

X射线衍射(XRD)在Shimazu Labx-6000型X射线衍射仪上进行物相分析,测试条件为40 kV,30 mA,衍射角2θ为10°~80°。

程序升温还原(H2-TPR)在TP-5080化学吸附仪上进行,将样品置于石英管内在100~600℃下氢气还原,由热导检测器记录信号。

傅里叶变换红外光谱 (FT-TR)采用Nicolet Magna-IR55型测定待测样品的官能团,采用KBr压片法,扫描次数32次,扫描范围400~4000 cm-1,速率为0.6329 cm/s。

1.3 催化剂活性测试

采用固定床对改性催化剂进行活性评价。首先量取3 mL(20~40目)催化剂放置于内径为10 mm的管式反应器中,在H2气氛下,设置可编程的温度控制仪,以1℃/min的升温速率升至300℃,然后将催化剂在10 mL/min的氢气流速下还原8 h。待还原结束后,将反应器反应温度设置为280℃,将气体切换成纯N2并调节系统压力至反应压力,按照物质的量比配制甲醇(MT)与醋酸甲酯(MAC)的混合液,通过平流泵将原料送至预热器气化进入反应器的催化剂床层进行反应。

1.4 产物的计算

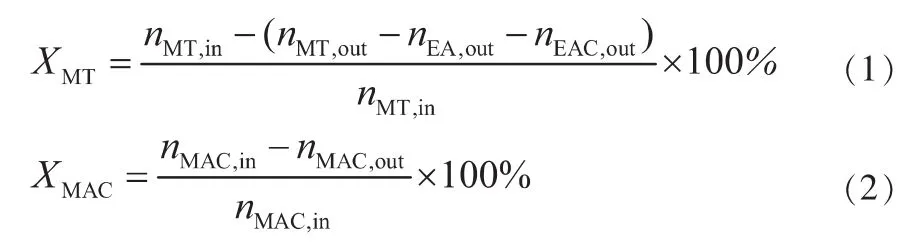

反应体系各物质的计算公式如下:

式中:XMT、XMAC-甲醇、醋酸甲酯转化率,%;SEA、SEAC-乙醇、醋酸乙酯选择性,%;nMT,in、nMAC,in-反应体系中甲醇 、 醋 酸 甲 酯 的 进 料 量 ,mol;nMT,out、nMAC,out、nEA,out、nEAC,out-产物中甲醇、醋酸甲酯、乙醇、醋酸乙酯的量,mol;YEA-乙醇得率 ,%。

2 结果与讨论

2.1 不同ZrO2含量催化剂的N2吸-脱附等温曲线及孔径性能分析

图1为掺杂不同含量ZrO2的催化剂焙烧后的N2吸附等温曲线和孔径分布图。

图1 焙烧后不同ZrO2含量催化剂的N2吸脱附等温曲线(A)及孔径分布(B)

由图1(A)可知,Cu-xZrO2/SiO2催化剂是典型Ⅳ型等温线,且在p/p0为0.6~1.0之间有回滞环,表明图中的所有催化剂都显示了介孔结构,这种现象是由于毛细管凝聚形成的。由图1(B)可知,当掺杂不同含量ZrO2到催化剂中,催化剂都呈现双孔分布。随着ZrO2含量不断增加,孔径先增大后减小,说明助剂ZrO2添加能有效调控孔径分布。

表1 焙烧后不同ZrO2含量催化剂的结构参数

掺杂不同含量ZrO2的催化剂结构参数如表1所示。ZrO2的质量分数由0.25%增加到1%过程中,改性催化剂的比表面积由387.3 m2/g增加至440.1 m2/g,然而ZrO2质量分数由1%增加到7%时,改性催化剂的比表面积却由440.1 m2/g下降到288.9 m2/g;当助剂ZrO2含量为1%时,孔容和平均孔径都出现最大值,分别为1.19 cm3/g和10.25 nm。出现以上趋势的原因可能是随着助剂ZrO2质量分数增加,改性催化剂内部被助剂ZrO2填满或者堵塞;同时,当ZrO2含量为1%时,提高了Cu-1ZrO2/SiO2比表面积,有利于甲醇和乙酸甲酯的吸附和脱附,从而提高催化剂的活性。

2.2 不同ZrO2质量分数催化剂的XRD分析

图2 不同ZrO2含量催化剂还原后的XRD图谱

图2为不同ZrO2含量催化剂还原后的XRD图谱,表2为还原后催化剂的晶粒尺寸。由图2可知,2θ为43.4°、50.4°、74.1°处的特征衍射峰分别对应Cu0的(111)、(200)、(220) 晶面,2θ为36.6°特征衍射峰对应Cu2O的晶面,说明层状硅酸铜和高度分散CuO在经过300℃还原后成Cu0和Cu+共同分布在催化剂中,随着ZrO2含量不断变多,对应的Cu0和Cu+的特征衍射峰逐渐先变弱再变强。当ZrO2掺杂量为1%时,Cu0和Cu+的衍射峰最弱,说明结晶程度低,分散度好。这说明一定程度掺杂助剂ZrO2能够有效抑制铜晶粒尺寸增大和调控活性组分在催化剂的分散性。在XRD图谱上没有发现ZrO2的特征衍射峰,说明其高度弥散在载体上。

表2 还原后铜物种的晶粒尺寸

2.3 不同ZrO2质量分数催化剂的H2-TPR分析

图3 不同ZrO2含量催化剂的H2-TPR图谱

图3为不同ZrO2含量催化剂的H2-TPR图谱。从图中可知,Cu-xZrO2/SiO2催化剂都显示了单一的还原峰,这个峰的还原过程包含:Cu2+→Cu0,Cu2+→Cu+以及Cu+→Cu0,同时没有检测出ZrO2的还原峰,因为在此温度下H2无法还原ZrO2。Wang等[15]报道浸渍法制备Cu/SiO2还原温度:356℃对应难以还原的大颗粒CuO的还原峰,而在350℃左右没有还原峰,因此在催化剂中不存在大颗粒CuO。 这个还原峰可能是层状硅酸铜和高度分散的CuO的还原峰,由于层状硅酸铜特殊的结构只能还原成Cu+,进一步还原需要更高温度[16]。所以认为催化剂这个还原峰为层状硅酸铜到Cu+和高度分散的Cu2+到Cu0的还原。因此,添加不同含量助剂ZrO2改变了活性组分和载体的相互作用力,进而影响还原后活性组分的晶粒大小。

2.4 不同ZrO2质量分数催化剂的FT-IR分析

图4 不同ZrO2质量分数的催化剂红外光谱

图4为不同ZrO2质量分数的催化剂红外光谱谱图,其中1100 cm-1处吸收峰属无定形中Si-O不对称伸缩振动,800 cm-1处吸收峰属于SiO2中νsio的对称伸缩振动,470 cm-1处吸收峰对应硅氧四面体内δsio大量变形振动。此外,在670 cm-1处吸收峰为Cu-OH中孤立羟基的变形振动,属于层状硅酸铜的特征吸收峰[5]。

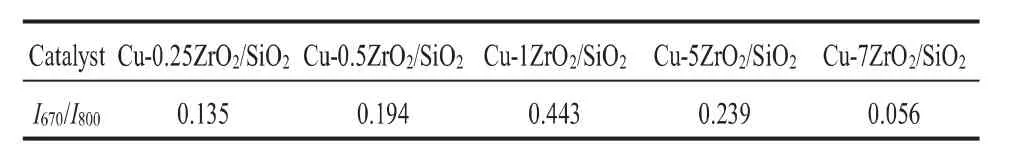

根据文献,对红外光谱分别对应于670 cm-1处的δOH和位于处800 cm-1处的νsio进行面积积分[17],并且以I670/I800的比值来表示层状硅酸铜的相对含量,结果见表3。由表3看出,随着ZrO2含量的提高,I670/I800的值呈现火山峰的变化规律,Cu-1ZrO2/SiO2催化剂具有最高的I670/I800相对含量,为0.443,说明Cu-1ZrO2/SiO2具有较多的层状硅酸铜的存在。添加助剂ZrO2有利于Cu/SiO2层状硅酸铜含量的提高,使得催化剂还原时,能够还原更多的活性组分,有利于提高Cu-1ZrO2/SiO2催化剂的催化活性。

表3 红外光谱在670 cm-1和800 cm-1处峰的积分面积比

2.5 掺杂不同ZrO2质量分数催化剂的催化活性

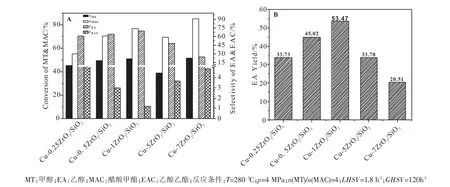

图5分别显示了不同ZrO2含量的Cu-xZrO2/SiO2催化剂用于甲醇裂解制氢和醋酸甲酯加氢反应中的催化活性数据和乙醇得率。由图5(A)可知,当掺杂助剂ZrO2质量分数为0.5%~1%时,催化剂的选择性不断增加,当掺杂量为1%时,Cu-1ZrO2/SiO2催化剂的催化性能最好,其中乙醇选择性为69.93%,甲醇和醋酸甲酯转化率分别为60.19%、76.79%,副产物乙酸乙酯选择性也最低,乙醇得率为53.47%,而其他掺杂助剂的催化剂,其最终乙醇得率均低于53.47%。 结合表征结果,说明掺杂助剂ZrO2为1%时,提高Cu-xZrO2/SiO2催化剂的比表面积和孔容有利于吸附与脱附,层状硅酸铜的形成有利于活性组分分散,从而提高催化剂催化活性。

图5 ZrO2含量对Cu-xZrO2/SiO2催化剂性能的影响

图6 不同氢源在Cu-1ZrO2/SiO2催化剂上醋酸甲酯转化率和乙醇选择性

图6显示了不同氢源在Cu-1ZrO2/SiO2催化剂上醋酸甲酯转化率和乙醇选择性,在甲醇作为氢源用于醋酸甲酯中乙酰基加氢制备乙醇时,醋酸甲酯的转化率为90.69%,乙醇的选择性为81.45%,而氢气作为氢源用于醋酸甲酯中乙酰基加氢制乙醇时,醋酸甲酯的转化率和乙醇的选择性分别为73.88%和62.06%。由此看出,甲醇作为氢源时催化剂的活性远远超过氢气作为氢源的催化活性,这说明甲醇裂解产生的活性氢的加氢效果比氢气在催化剂上裂解产生的活性氢效果好;同时,甲醇作为氢源降低了传统氢气作为氢源的氢酯比,甲醇作为氢源时氢酯比为6,避免了氢源的浪费与再循环,节省了生产成本。这说明在Cu-SiO2催化剂中添加助剂ZrO2对甲醇裂解和醋酸甲酯中乙酰基加氢都有明显催化活性,实现了“一剂两用”。

3 结论

(1)通过蒸氨法制备的一系列ZrO2改性Cu/SiO2催化剂对甲醇裂解制氢用于醋酸甲酯加氢制乙醇工艺是有效的,实现了甲醇的裂解活性氢比氢气产生的活性氢用于醋酸甲酯中乙酰基加氢效果更佳,降低了氢酯比。在T=280℃、p=4 MPa、n(MT)/n(MAC)=4、LHSV=1.8 h-1、GHSV=120 h-1的反应条件下,活性评价结果表明,当助剂ZrO2掺杂量为1%时,催化剂具有最佳催化活性,此时甲醇和醋酸甲酯的转化率分别为60.19%和76.79%,催化剂对乙醇的选择性为69.63%,乙醇的得率为53.47%。改性催化剂表征证实,掺杂质量分数为1%ZrO2到催化剂时,催化剂的比表面积最大,有利于活性组分吸附-脱附。

(2)XRD和H2-TPR结果显示活性组分分散性得到改善,活性组分的晶粒尺寸大小调节最合适,使得改性催化剂具有最佳催化活性,助剂ZrO2的掺杂使得铜物种和SiO2之间有合适的相互作用力。

(3)FT-IR结果显示,当助剂ZrO2掺杂量为1%时,层状硅酸铜含量最高,有利于提高催化剂活性,既可以达到裂解甲醇产生有效活性氢又能促进醋酸甲酯中乙酰基加氢制乙醇。