羟醛缩合法制甲基丙烯酸甲酯催化剂研究

2020-11-16王光永谌晓玲贾绘如毛震波王大军

王光永,李 荣,鄢 义,谌晓玲,贾绘如,毛震波,王大军

(西南化工研究设计院有限公司国家碳一化学工程技术研究中心工业排放气综合利用国家重点实验室,四川 成都 610225)

甲基丙烯酸甲酯(MMA)是重要的高端材料基础原料。乙烯法(α-MMA技术)合成MMA具有原料易得,工艺条件温和,安全环保,且生产成本较传统ACH法可节约40%,是一条极具竞争力的MMA绿色合成路线[1]。

乙烯法合成MMA,包括乙烯-CO羰基合成丙酸甲酯和丙酸甲酯-甲醛合成MMA两步,其中第二步羟醛缩合催化剂的开发尤为核心。醋酸或丙酸及其酯经羟醛缩合反应制不饱和羧酸(酯)是一类重要反应,碱性催化剂、酸性催化剂和酸碱协同两性催化剂都能催化该反应。常见的碱性催化剂包括负载型碱金属、碱土金属,载体一般为二氧化硅、氧化铝、氧化镁和沸石等多孔材料,酸性催化剂包括V、Si、P等酸性氧化物,酸碱协同催化剂同时具有酸-碱两类活性中心,通常为酸碱二元混合氧化物。Albancsi等[2]报道了SiO2负载Ta2O5、Nb2O5和WO3等金属氧化物催化下丙酸甲酯与甲醛的缩合反应,采用半缩甲醛作为甲醛源,Nb2O5/SiO2催化活性最高,丙酸甲酯转化率10%,MMA选择性87%,采用三聚甲醛作为甲醛源,WO3/SiO2催化活性更高,丙酸甲酯转化率可达25%,但MMA选择性仅40%。Wierzchowski等[3]研究了沸石和沸石负载Nb、Mo催化性能,以三聚甲醛为甲醛源,氢氧化钾改性Y沸石得到较高的丙酸甲酯转化率和MMA选择性,分别为13.8%和74.1%。Gogate等[4]研究了V-Si-P复合催化剂构成、物性及其用于丙酸/丙酸酐/丙酸甲酯与甲醛气相羟醛缩合的催化性能;结果表明,V-Si-P催化下,丙酸甲酯与甲醛缩合反应速率较丙酸/丙酸酐与甲醛要低得多。 Ai报道了Cs/SiO2[5]和Ag-Zr-Cs/SiO2[6]催化下丙酸甲酯与甲醛/甲醇的羟醛缩合反应;采用Cs/SiO2催化剂,进料丙酸甲酯与甲醛摩尔比2:1,丙酸甲酯转化率达37.41%,MMA与甲基丙烯酸总选择性64.7%;引入Ag后,Cs/SiO2具备了甲醇氧化性能,Ag-Zr-Cs/SiO2作用下,在含氧气氛中丙酸甲酯直接与甲醇反应,转化率为18.3%,MMA的选择性为72.0%。西南化工研究设计院有限公司赖崇伟等[7]采用Cs/SiO2-高岭土催化剂体系,MMA收率可达24%。中科院过程所李春山等[8]采用SBA-15负载Zr、Fe、Cs催化多聚甲醛与丙酸甲酯反应,丙酸甲酯转化率26.0%,MMA选择性达93.6%,时空收率达200 g/(kgcat·h);进一步研究了La的添加以及催化剂焙烧条件等对Cs/SBA-15催化剂表面酸碱特征及其催化性能的影响[9],优化条件下,丙酸甲酯的转化率29.2%,MMA的选择性90.4%。吉林大学张文祥等[10]研究了Cs/SBA-15催化下的气相羟醛缩合反应,醋酸甲酯转化率和选择性分别可达48.4%和95%,但再生周期仅7 h。常州大学冯裕发等[11]提出K/Al2O3催化丙酸甲酯与三聚甲醛的反应,反应温度320℃,丙酸甲酯转化率40.3%,MMA的选择性72.5%。璐彩特公司专利[12,13]公开的固定床Cs/SiO2催化体系,丙酸甲酯基MMA选择性约95%,MMA收率约10%,长周期运行后MMA收率8%。

从目前研究来看,羟醛缩合催化剂开发面临活性较低,稳定性较差等问题,且多基于三聚甲醛、多聚甲醛和甲缩醛等甲醛源,而已工业化的Lucite α-MMA技术采用更为价廉易得的提浓甲醛为甲醛源,本工作克服甲醛浓缩、保存和进料等问题,采用质量分数为80%的浓缩甲醛与丙酸甲酯作为反应原料,研究了所制备催化剂的反应活性及其副反应情况,并进一步探讨了催化剂稳定性和再生性能。

1 实验部分

1.1 催化剂制备

称取经预处理的SiO2载体,按既定配比引入活性组分、活性助剂和结构助剂,置于烘箱中110℃下干燥6 h,再放入马弗炉600℃焙烧8 h,制得催化剂,破碎至20~40目备用。按载体预处理的方式和条件不同,所得催化剂分别命名为CAT-1、CAT-2、CAT-3和CAT-4。

1.2 催化剂表征

催化剂比表面积-孔径分析采用SSA-6000型吸附仪测定。催化剂样品在一定温度下真空处理180 min后,经N2静态吸附法测定催化剂比表面积以及分析样品孔结构。反应前后催化剂积炭分析在德国耐驰STA449F3型热分析仪上进行,空气气氛,气体流速50 mL/min,初温为30℃,以10℃/min的升温速率程序升温至750℃。

1.3 催化剂评价

催化剂性能评价在固定床管式反应器中进行,反应管内径为15 mm,催化剂尺寸20~40目,装填量5~10 g,热电偶伸至催化剂床层中部,实时监测反应温度。实验过程中,提浓至80%的浓甲醛(FA)和丙酸甲酯(MP)原料经200℃预热后随载气进入催化床层,产物经多级深冷换热后,尾气连续外排,液相产物收集并周期性外排。稳定运行后,取样分析液相产物和尾气,取样时长4~6 h,实验重复性和稳定性良好,反应器进出口质量平衡在98%以上。

1.4 分析方法

甲醛含量分析采用乙酰丙酮分光光度法,在过量铵盐存在下,甲醛与乙酰丙酮生成黄色的化合物,该有色物质在410 nm波长处有最大吸收,相对误差低于1%。水含量分析采用卡尔费休法,样品中的水分与费休试剂作用,消耗费休试剂中的碘,通过测定消耗的卡尔费休试剂的量,计算样品中水分含量,相对误差低于0.2%。尾气分析采用安捷伦7820气相色谱仪三阀四柱系统,FID和TCD检测器同时检测各种气体组分,条件如下:填充柱PorapakQ、毛细管柱FFAP,柱流速FFAP 1 mL/min、填充柱25 mL/min,检测器温度TCD 250℃、FID 300℃,分流比20:1。其他液相原料和产品分析采用安捷伦8890气相色谱仪,条件为:色谱柱Agilent HP-INNOWax、载气He、流速2 mL/min、检测器FID 300℃、分流比100:1、自动进样。

评价指标中,MMA选择性是基于丙酸甲酯(MP)的摩尔选择性。

2 结果与讨论

2.1 催化剂载体的织构性质

表1 经不同预处理的载体织构性质Table 1 Texture properties of different pretreated supports

未处理的载体比表面积264.5 m2/g,平均孔径7.47 nm,经不同程度预处理后,比表面积先增至330.0 m2/g,平均孔径降至6.43 nm,随后比表面积大幅降至166.2 m2/g,平均孔径升至10.03 nm,这表明适度处理有利于形成更为发达的孔结构和吸附表面,而过度处理导致孔结构破坏和比表面积下降。

2.2 催化剂性能评价

2.2.1 载体对催化剂性能的影响

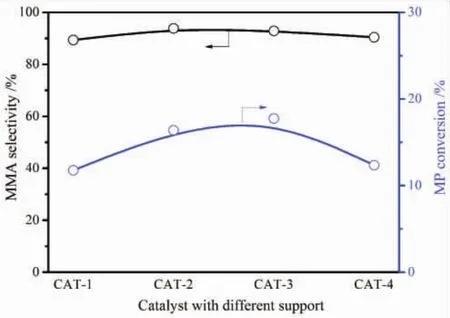

采用80%浓甲醛为甲醛源,在常压、酯醛比2:1(mol/mol,下同)、进料速度0.4 mL/min、温度350 ℃的反应条件下,对以经不同预处理的SiO2为载体制备的催化剂进行性能评价,结果见图1。由图可见,CAT-2和CAT-3上丙酸甲酯转化率和MMA选择性更高,这与载体的结构特征密切相关,CAT-2和CAT-3的载体比表面积更大,有利于负载活性组分和助剂的充分分散。下文选定CAT-2为催化剂作进一步考察。

图1 不同预处理载体负载催化剂的羟醛缩合催化性能Fig.1 Aldol condensation of MP and FA over catalysts with different pretreated supports

2.2.2 操作压力对反应的影响

在除反应压力外与2.2.1节相同的反应条件下,考察反应压力对CAT-2催化剂的羟醛缩合反应性能的影响,结果如图2。由图可见,随着压力的升高,丙酸甲酯转化率由16.4%升至24.4%,MMA选择性则由93.8%降至85.2%。这表明,升高压力后,反应物料停留时间延长,促进了丙酸甲酯的进一步转化,但产物停留时间也有所增加,副反应加剧。综合考虑转化率与选择性,操作压力0.3 MPa是合适的,此时丙酸甲酯转化率22.3%,MMA选择性91.6%,MMA时空收率可达329.9 g/(kgcat·h),而文献报道的催化剂时空收率Cs/SiO2系为30~50 g/(kgcat·h)[5,6],V-Si-P系为20 g/(kgcat·h)[4],Cs/SBA-15则可达200g/(kgcat·h)[8,9],但介孔分子筛结构的SBA-15制备成本高昂,且其在羟醛缩合反应适宜的操作温度下还需解决水热稳定性问题。

图2 压力对催化剂CAT-2上的羟醛缩合反应的影响Fig.2 Effect of pressure on aldol condensation of MP and FA over catalyst CAT-2

2.2.3 副反应考察

采用浓甲醛和丙酸甲酯为原料(Feed-1),在反应产物(Product-1)中检测到丙酸(PA)和甲基丙烯酸(MAA),见表2。这是由于,在浓甲醛带入的少量水和反应生成的水的存在下,丙酸甲酯和MMA会发生少量分解。研究发现,在反应原料中添加质量分数0.97%的丙酸和0.70%的甲基丙烯酸后(Feed-2),产物中丙酸和甲基丙烯酸含量,以及酯、酸相对含量变化不大。这表明,在该反应体系中酯、酸通过酯化反应平衡,产物中的丙酸和甲基丙烯酸经分离后可返回作为反应原料,可不作为副产物考虑,这与璐彩特α-MMA工艺所采取的的处理方法是一致的[13]。

表2 原料中引入酸组分对反应的影响Table 2 Effect of acid components in feeds on aldol condensation of MP and FA

提高MMA选择性对于提高原料利用率和降低分离能耗都至关重要。为此,研究了不同操作压力、处理量和酯醛比下的副反应情况,如表3所示。随着酯醛比的减小、操作压力的升高和处理量的降低,MMA选择性有所下降,特别是在较低的酯醛比下,CO和CO2生成量大幅增加。

表3 不同操作压力、处理量和酯醛比下催化剂CAT-2的副反应情况Table 3 Side reactions during aldol condensation of MP and FA over the catalyst CAT-2

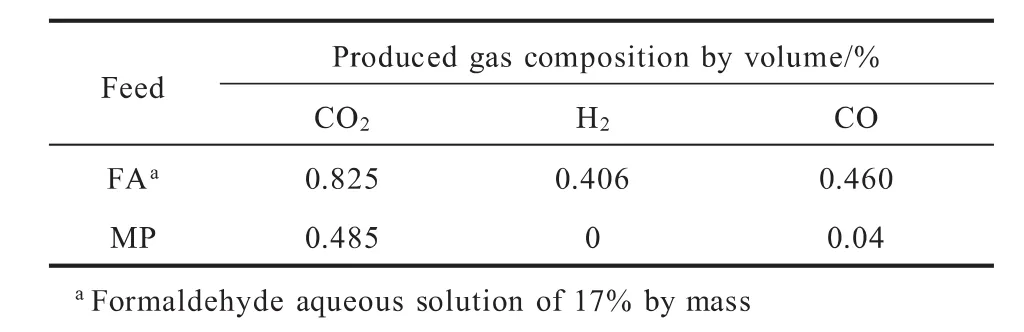

表4 单组分原料在CAT-2催化剂上的副反应情况Table 4 Side reactions of FA and MP over CAT-2

采用甲醛与丙酸甲酯分别单独进料穿过装填CAT-2催化剂的反应器,进一步考察副反应,产物分析如表4所示。甲醛会分解生成CO2、H2、CO和甲醇,尾气中CO2、H2和CO体积分数分别为0.825%、0.406%和0.460%,液体产物中含有质量分数0.32%的甲醇。甲醛在300℃以上易分解为甲醇和甲酸,而后者在酸碱催化剂作用下可快速转化为CO2与H2或CO与H2O[14]。丙酸甲酯会分解生成少量CO2。

2.2.4 催化剂稳定性及再生性能

图3为CAT-2新鲜催化剂的稳定性考察结果。180 h反应时间内,催化剂上的甲醛转化率、丙酸甲酯转化率、MMA选择性分别维持在78%、18%和90%左右,下降很轻微。

图4为新鲜和反应后的催化剂的TG-DTA谱图。如图所示,新鲜催化剂无明显失重和放热峰,而反应后的催化剂在380~450℃间有12%的失重,并出现强放热峰,这是由于,反应过程中,CAT-2催化剂表面有积炭发生,后者在空气气氛下发生烧炭反应。

图3 新鲜CAT-2催化剂上羟醛缩合反应稳定性试验Fig.3 Stability test of fresh CAT-2 for aldol condensation reaction of MP and FA

图4 新鲜和反应后催化剂的TG-DTA谱图Fig.4 TG-DTA curves of the fresh and spent catalysts

图5 再生CAT-2催化剂上羟醛缩合反应稳定性试验Fig.5 Stability test of regenerated CAT-2 for aldol condensation reaction of MP and FA

对180 h测试后的催化剂开展原位再生,采用φ(O2)约为4%的O2/N2混合气,升温至450℃烧炭,直至尾气中碳氧化合物含量降至趋近于零。再生后,催化剂活性略高于新鲜催化剂,见图5,甲醛转化率、丙酸甲酯转化率、MMA选择性分别达到83%、19%和90%左右。累积测试263 h反应时长内,催化剂稳定性良好。

3 结论

载体经预处理后,形成更为发达的孔结构和吸附表面,负载活性组分和助剂后所制备的催化剂具有更高的丙酸甲酯转化率和MMA选择性。随着压力的升高,丙酸甲酯转化率由16.4%升至24.4%,MMA选择性则由93.8%降至85.2%,这表明,升高压力后,反应物料停留时间延长,促进了丙酸甲酯的进一步转化,但产物停留时间也有所增加,副反应加剧。优化条件下,丙酸甲酯转化率22.3%,MMA选择性91.6%,MMA时空收率可达329.9 g/(kgcat·h)。

在反应原料中添加质量分数为0.97%的丙酸和0.70%的甲基丙烯酸后,产物中丙酸和甲基丙烯酸含量,以及酯、酸相对含量变化不大。这表明,在该反应体系中酯、酸通过酯化反应平衡,产物中的丙酸和甲基丙烯酸经分离后可返回作为反应原料。随着酯醛比的减小、操作压力的升高和处理量的降低,MMA选择性有所下降,特别是在较低的酯醛比下,CO和CO2生成量大幅增加。甲醛可分解生成CO2、H2、CO和甲醇,丙酸甲酯会分解生成少量CO2。

180 h反应时间内,该催化剂上甲醛转化率、丙酸甲酯转化率、MMA选择性分别维持在78%、18%和90%左右,仅有轻微下降,随着反应的进行,催化剂出现积炭,反应后催化剂热分析表明,烧炭温度在380~450℃间。原位再生后,催化剂活性略高于新鲜催化剂,甲醛转化率、丙酸甲酯转化率、MMA选择性分别达到83%、19%和90%左右。累积测试263 h反应时长内,催化剂稳定性良好。