碱-表面活性剂对鲁克沁稠油乳状液稳定性的影响

2020-11-16李华斌

何 刚,李华斌,付 红,张 阳,陶 冶

(1. 成都理工大学 能源学院,四川 成都 610059;2. 成都理工大学 油气藏地质及开发工程国家重点实验室,四川 成都 610059)

随着石油开采年限的延长、开采量的增大,稠油的开发和利用越来越受到重视,稠油的开发利用已成为今后油藏开发的重要方向。乳化降黏法是将稠油与乳化剂活性水搅拌形成水包油(O/W)型乳状液,从而将油相之间的摩擦转换为水相之间的摩擦,由于乳化剂能吸附在管道内壁形成一层亲水膜,使其具有水润湿性,从而大幅降低流动阻力[1-3]。重质原油可能含有大量的沥青质、树脂、环烷酸和脂肪酸。这些物质能与碱反应生成界面稳定的皂类物质,使油滴带有负电荷,增加O/W 型乳状液的稳定性[4]。单靠碱很难形成稳定的乳状液,因此,需要添加表面活性剂[5]。碱和表面活性剂间的协同作用不仅可降低油/水界面张力,还可大幅提高油的乳化性[6-8]。油/水体积比(简称油水比)对乳液的稳定性起着重要作用,随着油水比的增加,乳状液的稳定性增强[9]。鲁克沁稠油的采出水矿化度较高,不同离子对乳状液的稳定性均有影响,尤其以Ca2+和Mg2+为主的二价阳离子对乳状液稳定性影响较大。

本工作将碱和表面活性剂配成碱-表面活性剂驱组合,并与鲁克沁稠油混合形成O/W 型乳状液,考察了油水比、表面活性剂含量、碱的种类和含量以及Ca2++Mg2+的含量对该O/W 型乳状液稳定性及流变性的影响。

1 实验部分

1.1 主要原料

鲁克沁中区玉东X 区块稠油:80 ℃下密度为0.975 3 g/cm3、黏度为286 mPa·s;表面活性剂H-1:有效含量30%(w),成都华阳兴华化工有限公司;Na2CO3、NaOH、三乙醇胺(TEOA,平 均 分 子 量 为149.19 g/mol)、NaCl、CaCl2、MgCl2:分析纯,成都科龙化工试剂厂。鲁克沁中区玉东X 区块地层水的离子组成见表1,水型为CaCl2型,Ca2+/Mg2+质量浓度比为6∶1。

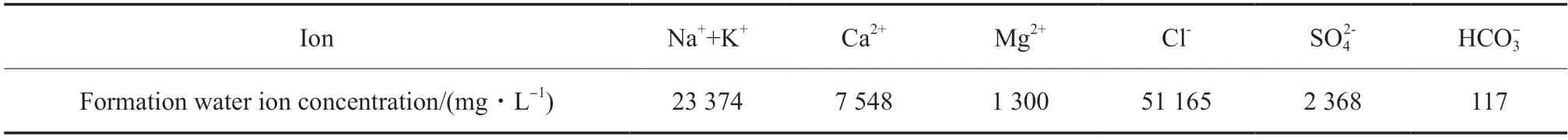

表1 鲁克沁地层水的离子组成Table 1 Ion composition of simulated formation water in Lukeqin

1.2 实验方法

1.2.1 稠油乳状液制备

将稠油和含有碱-表面活性剂H-1 的清水或盐水溶液按体积比7∶3 混合,并放在80 ℃恒温水浴中静置30 min,然后充分搅拌,转速为1 000 r/min,搅拌3 min,操作温度80 ℃。

1.2.2 稳定性测试

通过传统“瓶试法”分析乳状液的静态稳定性,析出水的体积反映了乳剂的稳定性,析出水体积越大,稳定性越低。充分搅拌后,将制备的乳状液倒入50 mL 比色管中,并放入80 ℃恒温水浴中静置6 h,每隔30 min 测量一次分水高度,然后将试样静置24 h,待比色管中乳状液无气泡后测量乳状液的总高,最后计算乳状液的分水率随时间的变化,分水率越高,乳状液的稳定性越差[10-11]。分水率的计算见式(1)。

式中,f为分水率,%;V1为析出水体积,mL;V2为总水体积,mL;h1为析出水高度,cm;h2为总水高度,cm。

1.2.3 流变性测试

采用HAAKE MARS Ⅲ型模块化高级旋转流变仪(德国HAAKE 公司)测量乳状液的表观黏度,进而分析鲁克沁稠油乳状液的降黏率。将流变仪的循环恒温水浴的温度调至80 ℃,剪切速率设为80 ~200 s-1,实验系统调节完成后,将乳状液搅拌均匀后立即倒入测试量筒中,测量不同剪切速率下的表观黏度。表观黏度越低,稠油乳化后的降黏率越高。

2 结果与讨论

2.1 油水比对乳状液稳定性的影响

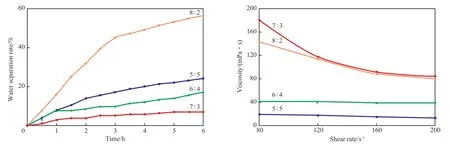

用蒸馏水配制油水比为5∶5,6∶4,7∶3,8∶2四组油水混合溶液,充分搅拌后形成乳状液,分别测量各溶液的稳定性和流变性变化,结果见图1。

在地层渗流条件下,油水比越小,剩余油更容易被携带出来,但考虑实际情况,一般会通过调剖堵水等手段开采剩余油含量高的层位,以提高驱油效率。油水比越高,乳状液可能不稳定,可能会发生从O/W 到油包水的相态转变[5],从而使乳状液黏度增大且高于原油黏度,增大流动阻力,导致开采更困难。从图1 可看出,随着油水比的增大,分水率先减小后增大,乳状液的黏度先增大后略有减小。当油水比为7∶3 时,分水率最低,黏度最大,6 h 后的分水率为7%。这可能是因为随着油水比的增加,油相和水相的界面面积增加,产生更多的小尺寸油滴[12],油滴尺寸减小会导致油滴之间的液膜变薄,乳状液的黏度增加,使得油滴之间难以接近和结合。但随着油水比的进一步增大,表面活性剂分子吸附在新界面上的数量会减少,界面膜结构变得更加松散,可促进小油滴的聚结,使乳液的黏度降低,并提高乳状液的水分离速率。综合考虑,选用油水比为7∶3 进行乳状液稳定性的研究。

图1 油水比对乳状液稳定性和黏度的影响Fig.1 Effects of oil/water volume ratios on emulsion stability and viscosity.Conditions:80 ℃,surfactant content 0.35%(w).

2.2 表面活性剂含量对乳状液稳定性的影响

用蒸馏水配制H-1 含量不同的表面活性剂溶液,按油水比7∶3 配制乳状液。分别测量H-1 含量不同的乳状液的稳定性、流变性和降黏率,结果见图2。由图2 可看出,随H-1 含量的增加,乳状液的分水率逐渐减小,当H-1 含量大于0.35%(w)时,分水率趋于稳定;黏度先大幅增大后缓慢增加。随剪切速率的增大,黏度减小,呈剪切变稀的特征。乳状液的降黏率逐渐减小,但均保持在96%以上。

表面活性剂H-1 会吸附在油水界面上,随H-1含量的增加,更多的H-1 分子吸附在界面上,形成紧密的界面膜,使油滴尺寸最小化。油滴越小,表面活性剂膜厚度与油滴半径的比值越大[13-14]。相对较厚的界面膜可以提供更大的空间稳定性,以应对各种不稳定过程,从而使乳液更加稳定[5,15]。随着H-1 含量的进一步增加,H-1 分子会聚集形成胶束,导致单个的H-1 分子在溶液体系中的比例降低,这不利于H-1 在油水界面上的吸附,H-1 胶束只能使水相黏度略有增加。因此水的分离速率逐渐减小,但乳状液的黏度表现为逐渐增大的趋势。

图2 H-1 含量对乳状液分水率和黏度的影响Fig.2 Effects of H-1 content on the emulsions water separation rate and viscosity.Conditions:80 ℃,oil/water volume ratio of emulsion 7∶3.

2.3 碱对乳状液稳定性的影响

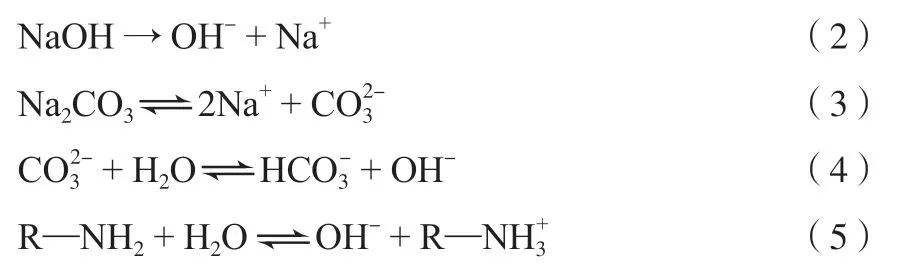

用蒸馏水配制H-1 含量为0.35%(w)的表面活性剂溶液,在表面活性剂溶液中分别加入NaOH,Na2CO3,TEOA。再将碱-表面活性剂溶液与稠油按油水比7∶3 配成乳状液,碱的加入对乳状液稳定性和流变性的影响见图3。从图3 可看出,随碱含量的增加,含碱乳状液的分水率先减小后增大。当碱的含量小于0.2%(w)时,三种碱对水分离的影响大小顺序为TEOA>Na2CO3>NaOH。当碱含量大于0.3%(w)时,影响大小顺序为NaOH>Na2CO3>TEOA。碱的水溶液水解反应见式(2)~(5)[16]。

在低碱浓度下,弱碱只能与原油中的小分子酸发生反应。而强碱既可以与稠油中的酸类物质反应,也可与脂类物质反应生成界面活性物质形成强界面膜[17-18]。因此,当碱含量小于0.2%(w)时,NaOH 对乳液稳定性的影响最大,TEOA 的影响最小。当碱含量增加时,碱起电解质溶剂的作用。碱对表面活性剂的疏水作用更为明显,提高了界面活性物质在油相中的溶解度[19]。因此,随着碱浓度的增加,水的分离速率增大。当碱含量超过0.3%(w)时,TEOA 对乳状液稳定性的影响最大,而NaOH对乳状液稳定性的影响最小。这是因为TEOA 和Na2CO3均为弱碱性物质,碱含量的增加可促进它们的正水解反应,意味着在油水界面上会出现更多的活性物质[20],稳定性相对更强,但分水率均逐渐增大。因此,选择Na2CO3含量为0.2%(w),H-1含量为0.35%(w)作为碱-表面活性剂驱组合。

图3 碱含量对乳状液稳定性和表观黏度的影响Fig.3 Effects of alkali content on emulsion stability and viscosity.Conditions:80 ℃,oil/water mass ratio of emulsion 7∶3,H-1 content 0.35%(w).

稠油中含有一些具有极性官能团的活性成分,如树脂、沥青质、环烷烃和脂肪酸。碱对乳液稳定性的影响通常归因于这些界面活性组分的离子化,从而产生强大的静电斥力以克服界面膜的黏聚力。碱能与稠油中的酸性组分发生化学反应生成石油酸皂类的界面活性物质,这些活性物质不仅能显著降低界面张力,而且与表面活性剂具有协同作用。这类物质的亲水亲油平衡性好[21],能够牢固地吸附在油水界面上,与表面活性剂H-1 分子共同形成致密的高强度复合吸附膜,使乳状液稳定性增强[22];另外,生成的表面活性物质带有负电荷,增加了油滴表面的负电荷密度,使得油滴排斥力增强,油滴不易聚结、聚并,从而使乳状液更稳定,油滴在水中分布更密集,剪切时所受阻力增大,宏观表现为黏度增大,降黏率减小。

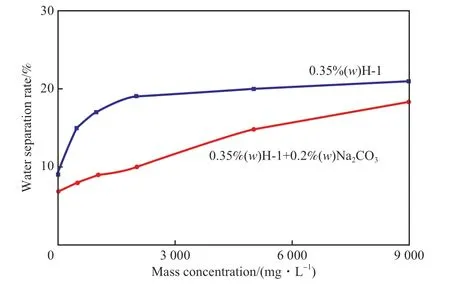

2.4 二价阳离子含量的影响

用蒸馏水配制碱-表面活性剂溶液,其中,H-1含量为0.35%(w),Na2CO3含量为0.2%(w)。按Ca2+/Mg2+质 量 浓 度 比6∶1 加 入MgCl2和CaCl2,配制成Ca2++Mg2+含量为0,500,1 000,2 000,5 000,9 000 mg/L 的二价离子溶液,再与稠油按油水比7∶3 配制成乳状液。MgCl2和CaCl2对乳状液稳定性的影响见图4。从图4 可看出,乳状液的分水率均随Ca2++Mg2+含量的增加而增大,Ca2++Mg2+含量对不加碱的乳状液分水率影响较大,对加入Na2CO3的乳状液分水率的影响较小,说明碱对高矿化度地层水中的乳状液有一定的缓冲作用。

随Ca2+/Mg2+含量的增大,乳状液的分水率增大。Ca2+和Mg2+能强烈压缩双电层,降低油滴表面的负电荷密度,从而加剧油滴间的碰撞效率[23];Ca2+,Mg2+还能与油水界面上的石油酸皂生成复合物,减少油滴的负电荷量[4];体系中的OH-因与Ca2+和Mg2+结合生成沉淀而被大量消耗,导致稳定界面的活性成分石油羧酸盐减少,且Ca2++Mg2+含量越高,上述3 种作用越显著,乳状液的分水率越高。当Ca2+含量太高时,可能导致表面活性剂与它反应,生成不溶于水的钙盐并析出,造成表面活性剂的消耗,使乳状液的稳定性降低。当Ca2++Mg2+含量为9 000 mg/L 时,碱-表面活性剂体系的分水率为18.3%,相较于没加碱的表面活性剂体系配制的乳状液稳定性更好。因此,碱-表面活性剂体系用于鲁克沁稠油油藏高矿度地层水环境有很大的利用优势。

图4 MgCl2 和CaCl2 对乳状液稳定性的影响Fig.4 Effect of the MgCl2 and CaCl2 on the stability of the emulsions.Conditions referred to Fig.3.

3 结论

1)随着油水比的增大,乳状液分水率先减小后增大,适宜的油水比为7∶3。

2)随着表面活性剂H-1 含量的增大,乳状液分水率逐渐减小,当H-1 含量大于0.35%(w)时,分水率降幅变小;随H-1 含量的增大,乳状液黏度逐渐增大,降黏率降低。适宜的H-1 含量为0.35%(w)。

3)随着碱含量的增加,乳状液的分水率先减小后增大。当碱含量小于0.2%(w)时,对乳液稳定性的影响大小顺序为NaOH>Na2CO3>TEOA。当碱含量大于0.3%(w)时,对乳液稳定性的影响大小顺序为TEOA>Na2CO3>NaOH。随碱含量的增大,含Na2CO3和TEOA 乳状液的黏度相差不大。Na2CO3含量为0.2%(w),H-1 含量为0.35%(w)为适宜的碱-表面活性剂驱组合。

4)随着Ca2++Mg2+含量的增大,乳状液的分水率增大。加碱能有效降低乳状液分水率,提高稳定性。尤其在高浓度的Ca2+/Mg2+地层水中,碱-表面活性剂体系抗硬水能力提高,因此该体系对鲁克沁油藏有较高的适用性。