分子筛NH3-SCR 脱硝催化剂研究进展

2020-11-16刘军强贾媛媛刘光利唐中华刘兴誉

刘军强,贾媛媛,张 鹏,刘光利,唐中华,刘兴誉

(中国石油 石油化工研究院 兰州化工研究中心,甘肃 兰州 730060)

氮氧化物(NOx)是大气主要污染物之一,NOx污染源主要有发电厂、钢铁厂、化工厂、汽车尾气等,这些污染源集中在城市、工业区等人口相对密集、生态环境比较脆弱的区域。大气中较高浓度的NOx不仅会对人体呼吸道产生巨大影响,还会造成光化学烟雾、酸雨和臭氧层破坏等环境问题,危害人类的生存环境[1-2]。脱硝技术主要有选择性非催化还原法、选择性催化还原法(SCR)、低氮燃烧法、脱硝助剂和臭氧氧化吸收法等,其中,SCR 具有脱硝效率高、无二次污染等特点,是应用最广泛也最成熟的脱硝技术。该技术的核心是开发活性高、选择性强、水热稳定性好、抗毒化能力强的催化剂。该技术原理是催化剂在富氧气氛中使用还原剂选择性地与NOx反应生成N2,常用还原剂为NH3。目前普遍认为,脱硝催化剂的NH3-SCR 反应主要有两种路径[3]:1)NHx和亚硝酸盐/硝酸盐反应生成NHx-NOx中间产物(L-H 机理);2)NHx和气态NO 反应生成NHx-NOx中间产物(E-R 机理),中间产物最终分解成N2和H2O。在低温时主要遵循L-H 机理,在高温时主要遵循E-R 机理。

分子筛脱硝催化剂具有温度窗口宽、SCR 反应催化活性强、N2选择性好、水热稳定性较好以及无毒无害等优点[4-6],已广泛应用于柴油车尾气脱硝,但由于水热稳定性和抗毒化能力不能满足工业尾气和烟气要求,尚未在该领域得到工业应用。目前研究最多的是Fe,Cu 系分子筛脱硝催化剂,还有Mn,Ce 系分子筛脱硝催化剂,同时ZSM-5,BEA,SAPO-n,SSZ-13 拓扑结构催化剂由于具有优异的催化活性、选择性和水热稳定性,也是目前研究的热点[7]。

本文综述了分子筛脱硝催化剂的研究现状,探讨了制备工艺、活性组分含量和元素掺杂等对催化剂脱硝性能的影响,并对未来研究进行了展望。

1 Fe 系分子筛催化剂

Fe 系分子筛催化剂具有较好的中高温脱硝性能,目前研究最多的是CHA(如SSZ-13,SAPO-34)、BEA、MFI( 如ZSM-5)、MOR型结构的分子筛,脱硝性能顺序为:Fe/CHA>Fe/BEA>Fe/MFI>Fe/MOR,为了提高催化剂的低温性能[8],通过元素掺杂和构造核壳结构改性催化剂,可增强催化剂氧化还原能力;同时构造核壳结构和元素掺杂有助于提高Fe 系分子筛的水热稳定性和抗SO2性能。

1.1 ZSM-5 分子筛

Fe/ZSM-5 催化剂在350 ~500 ℃表现出很好的脱硝效率,NO 转化率可达90%以上,但低温水热稳定性差,水热老化虽不会破坏分子筛骨架,但会使孤立态Fe3+迁移出离子交换位并形成氧化铁团簇,导致NO 氧化的反应效率明显降低,副反应产物N2O 增加[9]。Chen 等[10]研究认为,Fe/ZSM-5催化剂的脱硝机理(见图1)为:首先吸附在Fe(Ⅲ)位上的NH3和NO 相互作用,将部分Fe(Ⅲ)还原成Fe(Ⅱ),并释放出N2,H2O,H+。其中,H+和B 酸酸性位吸附的NH3反应生成NH4+;接着NH4+和NO,NO2反应生成N2和H2O,同时将Fe(Ⅱ)还原成了Fe(Ⅲ)。Sultana 等[11]研究发现,Fe/ZSM-5 催化剂的低温脱硝性能主要受金属离子的还原性影响,高温性能受酸性位控制,引入Cu离子可提高Fe 的还原能力,改善催化剂低温活性。Jouini 等[12]研究发现,金属离子交换顺序影响催化剂中金属物质的数量及聚集状态,导致催化剂性能有差异,Fe-Cu/ZSM-5 催化剂(先离子交换Cu,后交换Fe)具有更多的孤立态金属离子和分散性更好的金属纳米颗粒,因此脱硝效率优于Cu-Fe/ZSM-5 催化剂。Zhu 等[13]使用超声波浸渍法制备了Fe-CuOx/ZSM-5 催化剂,在180 ~360 ℃,该催化剂的NOx转化率达98%。超声波浸渍可以促进活性成分高度分散在ZSM-5 孔道中,大幅提高低温SCR 性能。研究结果表明,Fe-CuOx的不饱和配位环境使催化剂表面形成了氧空位,氧空位促进氧的羟基化和吸附,形成了对NO 和NH3具有催化氧化活性的化学吸附氧,化学吸附氧数量随着Fe/Cu 摩尔比的增加先增加后降低,当Fe/Cu 摩尔比为2∶1 时,化学吸附氧数量最多。

图1 Fe/ZSM-5 催化剂NH3-SCR 反应中NH4+的形成路径[10]Fig.1 Proposed pathways for the formation of NH4+ intermediate in NH3-SCR over Fe/ZSM-5 catalysts[10].SCR:selective catalytic reduction.

核壳结构是以活性组分为核心,包覆不同的功能材料从而针对性地提高催化剂的特定性能。Du等[14]制备了核壳结构的Fe/ZSM-5@silicalite-1,通过引入疏水性的silicalite-1 微壳提高催化剂的抗水性能和NOx吸附能力,同时分布在微壳中的Fe作为新的活性位点,可提高催化剂活性。Zhang 等[15]设计了核壳结构的Fe/ZSM-5@Ce/mesoporoussilica 催化剂(见图2),相比Fe/ZSM-5 催化剂,壳结构增强了活性物质和供体间的相互作用,使催化剂还原能力得到极大提高,在285 ~480 ℃,该催化剂的NOx脱硝效率超过了90%,N2选择性高于98%。NO 通过分散有Ce 的二氧化硅介孔时,部分氧化成NO2,进入Fe/ZSM-5 核中形成快速SCR 反应,壳的保护作用大幅提高了催化剂的抗水和抗硫能力。通过元素掺杂可提高金属离子的还原能力从而改善催化剂的低温脱硝性能,也可通过增加催化剂表面氧空位来增加吸附氧浓度,加快脱硝反应。催化剂表面包覆的特殊壳材料在提高催化剂水热稳定性的同时,还可作为活性位点,提高催化剂脱硝性能。

图2 Fe/ZSM-5 包覆前后TEM 照片及反应示意图[15]Fig.2 TEM images of Fe/ZSM-5 and reaction diagram before and after Fe/ZSM-5 coating[15].

1.2 BEA 分子筛

Fe/BEA 催化剂在很宽的温度范围内表现出很好的脱硝活性,脱硝性能比Fe/ZSM-5 催化剂更好[16]。Shi 等[17]发 现,H2O 可 提高Fe-BEA 催化剂的脱硝活性,添加水后,在Fe 作用下催化剂表面产生羟基(B 酸位),使表面L 酸位转变为B酸位,羟基可参与生成NH4+的反应,同时可使NO转化为NO3-/NO2-,使低温下脱硝以L-H 机理进行,提高了低温脱硝活性。Shwan 等[18]研究了水热老化对Fe/BEA 催化剂的影响,发现失活过程分两阶段:1)短时间老化后,催化剂储氨能力降低,氧化态Fe 的数量稍增加,减少NH3氧化的同时提高了NO2的氧化,使NOx转化率几乎无变化;2)长时间老化使氧化态Fe 的数量继续增多,低温脱硝性能下降,而高温脱硝性能几乎无变化,说明低温性能对氧化态Fe 很敏感。

Boroń 等[19]研究了制备方法对Fe/BEA 催化剂性能的影响,发现不同方法制备的催化剂脱硝活性从大到小依次为:离子交换法>浸渍法>两步后合成法。Jablonska 等[20]认为,制备方法影响Fe 的存在形态,进而影响催化剂活性,离子交换法制备的催化剂中存在孤立或单氧原子桥连的Fe(骨架外);而两步后合成法制备的催化剂中Fe 存在于四面体骨架中,骨架外高度分散的Fe 比四面体骨架中的Fe 具有更强的还原能力。Xia 等[21]研究了Fe 负载量对Fe/BEA 催化剂脱硝性能的影响,发现当Fe 含量为6.3%(w)时,脱硝性能最佳,此时催化剂具有更多孤立态Fe3+活性物质,但随Fe含量继续增加,孤立态Fe3+活性物质数量不再增加,而FexOy纳米颗粒数量逐渐增多,增加了NH3与O2反应的几率,NH3选择性降低。Liu 等[22]制备了核壳结构的Fe-Beta@CeO2催化剂,发现引入CeO2核可提高催化剂的抗SO2、抗H2O 及脱硝性能,在225 ~565 ℃,脱硝效率大于90%,CeO2壳可促进NO2和N2中间产物的形成,加快NH3-SCR 反应,但CeO2壳太厚将导致硝酸盐的形成,降低催化剂的高温活性。

水的加入有助于提高Fe/BEA 催化剂的低温脱硝活性,但也会使催化剂中Fe 的氧化态数量增加,影响催化剂的水热稳定性,损害催化剂的脱硝活性。因此还需深入研究水对Fe/BEA 催化剂的影响及提高水热稳定性的方法。离子交换法制备的Fe/BEA催化剂具有最好的脱硝活性,选择合适的Fe 负载量可使催化剂发挥最佳性能。在Fe/BEA 催化剂外增加壳结构可提高催化剂抗SO2和H2O 能力。

1.3 SSZ-13 分子筛

Fe/SSZ-13 催化剂具有较好的水热稳定性和抗硫能力,Fe 以[Fe(OH)2]+和[HO-Fe-O-Fe-OH]2+形式存在[23-24]。Niu 等[23]采用一步水热合成法制备了Fe/SSZ-13 催化剂,500 ℃下焙烧的催化剂在300 ~400 ℃表现出很好的脱硝效率,NO 转化率接近100%;而550 ℃下焙烧的催化剂中更多的Fe迁移并聚集成FexOy团簇和结晶氧化铁颗粒,导致脱硝性能严重下降。Gao 等[24]采用离子交换法合成了Fe/SSZ-13 催化剂,该催化剂在190 ~310℃的脱硝效率高于80%;水热老化后,Fe 转变成FeAlOx和团簇的FeOx物质,导致在300 ℃附近脱硝活性下降。Kovarik 等[25]认为,水热老化后,将发生脱铝和Fe 的形态转变,自由的Fe2+离子转变成[HO-Fe-O-Fe-OH]2+二聚体,孤立态Fe 离子聚集成氧化铁团簇,Al 与氧化铁结合,中等强度(600 ~700 ℃)水热老化下无活性的自由Fe2+离子数减少,SCR 性能提高;高强度(800 ℃)水热老化下Al 对活性Fe 位点具有强烈抑制作用,SCR性能下降。普遍认为团簇FexOy的产生是催化剂失活的主要因素之一,提高催化剂中活性Fe 位点的稳定性可提高催化剂抗水能力。

典型Fe 系分子筛NH3-SCR 催化剂见表1。

表1 典型Fe 系分子筛NH3-SCR 催化剂Table 1 Typical Fe/zeolite catalysts for the NH3-selective catalytic reduction(SCR) reaction

2 Cu 系分子筛催化剂

Cu系分子筛催化剂具有较好的低温脱硝性能,ZSM-5、SAPO-n、SSZ-13 分子筛具有很好的水热稳定性和脱硝效率,催化活性高低顺序为:Cu/SAPO-34>Cu/SSZ-13>Cu/ZSM-5>Cu/BEA[26-27]。分子筛结构影响孔结构,孔结构按孔径大小可分为微孔、中孔和大孔。微孔分子筛不仅具有更好的稳定性,还具有更好的脱硝性能[26,28]。通过引入多级孔结构,能改变催化剂的传质效率、比表面积、表面酸性和NO 吸附性能[29-30]。同时,可通过掺杂过渡金属和稀土元素,利用多金属协同作用促进催化剂的低温脱硝性能和水热稳定性。

2.1 ZSM-5 分子筛

Cu/ZSM-5 催化剂在250 ~350 ℃表现出很好的脱硝效率,NO 转化率达90%以上[31],低于250 ℃时的脱硝效率还有待提高。Song 等[32]研究了前体对Cu/ZSM-5 催化剂性能的影响,发现以Cu(NO3)2为前体制备的催化剂具有更好的Cu 活性物质分散性、更强的表面酸性和更好的还原能力,在225 ~405 ℃,脱硝效率达90%以上,这可能与Cu(NO3)2为前体的试样中含丰富的Cu+有关。Peng 等[33]合成了带分级孔结构的Cu/ZSM-5催化剂,相比只有微孔的Cu/ZSM-5 催化剂,在中低温表现出更好的催化性能和抗SO2能力,中孔的引入提高了反应物与产物的传质,以及催化剂的比表面积、表面酸性和NO 吸附能力。Liu 等[34]通过CeO2掺杂改性Cu/ZSM-5 催化剂,提高了催化剂的低温脱硝性能,但高温脱硝性能有所下降。他们发现改性后的催化剂上形成了较多的CuO 簇,活性CuO 簇和Cu-Ce 的协同作用促进了NO 到NO2的氧化,进而提高了催化剂的还原能力和低温SCR 活性;高温时由于NH3的被氧化增强,催化剂表面酸性降低,导致催化剂高温活性降低。Liu 等[35]使用Ce 和Zr 掺杂改性Cu/ZSM-5,发现CuCe0.75Zr0.25Oy/ZSM-5 表现出最好的脱硝率和最宽的温度窗口,在175 ~468 ℃,脱硝率达90%以上,Cu 和Zr/Ce 间的强相互作用提高了催化剂的氧化还原能力,同时Zr 的引入减少了N2O 的形成。

2.2 SAPO-n 分子筛

Cu/SAPO-34 催化剂具有很好的水热稳定性,在800 ℃下水热老化16 h 后该催化剂在225 ~400℃的NOx转化率仍保持在90%以上[36]。Su 等[37]认为在低温反应中,吸附在Cu/SSZ-13 催化剂表面的NO 形成了NO+,NO,NO三种形态,其中,NO是主要活性物质,NO和吸附在L 酸性位点的NH3之间发生的快反应是脱硝反应的最主要路径(见图3)。Wang 等[38]认为Cu/SAPO-34 中的孤立态Cu2+既是活性位又是催化剂结构保护剂。Yu 等[39]研究了不同模板对Cu/SAPO-34 脱硝性能的影响,发现相比吗啉(MA)和二乙胺(DEA),以三乙胺(TEA)和四乙基氢氧化铵(TEAOH)为模板可形成更多的Si(nOAl)(n=1 ~3)结构,Si 岛的存在增加了强酸性位,减少了弱酸性位,在低温区,NO 脱硝率主要受酸性位影响,因此MA和DEA 为模板制备的催化剂具有更好的低温脱硝性能;在高温区,存在NH3的竞争性氧化,强酸性位可抑制NH3的氧化,因此TEA 和TEAOH为模板制备的催化剂具有更好的高温脱硝性能。Wang 等[40]从原子水平揭示了失活的原因,提出了Cu/SAPO-34 的失活过程为:1)Cu(Ⅱ)离子以Cu(OH)2的形式从阳离子位置分离出来;2)SAPO-34 骨架不可逆水解形成铝物质;3)Cu(OH)2与铝物质相互作用形成无活性的铜铝酸盐类物质,尤其在潮湿的条件下冷凝水分子大大促进这些反应,导致工业Cu/SAPO-34 催化剂失活。

图3 Cu/SSZ-13 催化剂低温NH3-SCR 反应路径[37]Fig.3 Proposed pathways for low-temperature NH3-SCR over Cu/SSZ-13 catalysts[37].

Cao 等[41]使用Ce 改性Cu/SAPO-34 催化剂,发现掺杂Ce 能提高催化剂高温脱硝性能,主要是由于引入Ce 能提高Cu 的分散性,也能增加孤立Cu2+的数量而抑制CuO 形成,从而提高催化剂活性;同时Ce 的引入降低了强酸性位的强度和数量,抑制C3H6/O2在催化剂上的吸附,从而提高催化剂的抗碳氢化合物能力。Fan 等[42]研究发现,掺杂Ce 或La 提高了催化剂的水热稳定性,水热老化后的催化剂在175 ~350 ℃的脱硝效率达93%以上。Zhang 等[43]研究发现,掺杂Fe 和MnCe 均能增加L 酸性位,进而提高Cu/SAPO-34 催化剂在150 ~250 ℃的脱硝率,掺杂1%(w)Fe 和1%(w)MnCe 的催化剂具有最好的催化活性,同时具有很好的抗硫能力、水热稳定性和极低的N2O 产率。Huang 等[44]通过引入Mn 提高了Cu/SAPO-34 催化剂的低温活性,在250 ~450 ℃该催化剂的NOx转化率接近100%,Mn 的引入提高了催化剂表面的酸性中心(Cu+和Cu2+),催化剂表现出更强的酸性和更好的NH3和NOx吸附能力。Feng 等[45]研究发现,掺杂Nd 能明显提高Cu/SAPO-34 催化剂的水热稳定性,经水热老化处理后,催化剂活性几乎无变化。Cao 等[46]发现掺杂Y 能改善催化剂活性,提高催化剂的抗碳氢化合物能力。

Chen 等[47]研究发现,Cu/SAPO-18 催化剂的酸量随Si 含量的增加先增加后降低,高Si(xOAl)(x=1 ~3)结构可以产生较强的酸性位,酸性位特别是强酸性位有助于提高孤立态Cu2+的稳定性;硅 铝 摩 尔 比(n(Si)∶n(Al+P))为0.132 时Cu/SAPO-18 催化剂的水热稳定性最好。Han 等[48]通过掺杂Ce 改性Cu/SAPO-18 催化剂,发现Ce/Cu-SAPO-18催化剂的脱硝效率在低高温有明显提高,温度窗口拓宽至200 ~600 ℃,脱硝效率达90%以上,Ce 的掺杂改善了催化剂在低温下的L-H 和E-R 反应。Li 等[49]通过在Cu-SAPO-18 表面沉积CeO2薄膜,发现薄膜能有效阻止高温下Cu 聚集生成CuO,也能阻止H2O 对酸性位和活性位的影响,避免SO2的形成和沉积,从而提高催化剂的抗水抗硫能力。

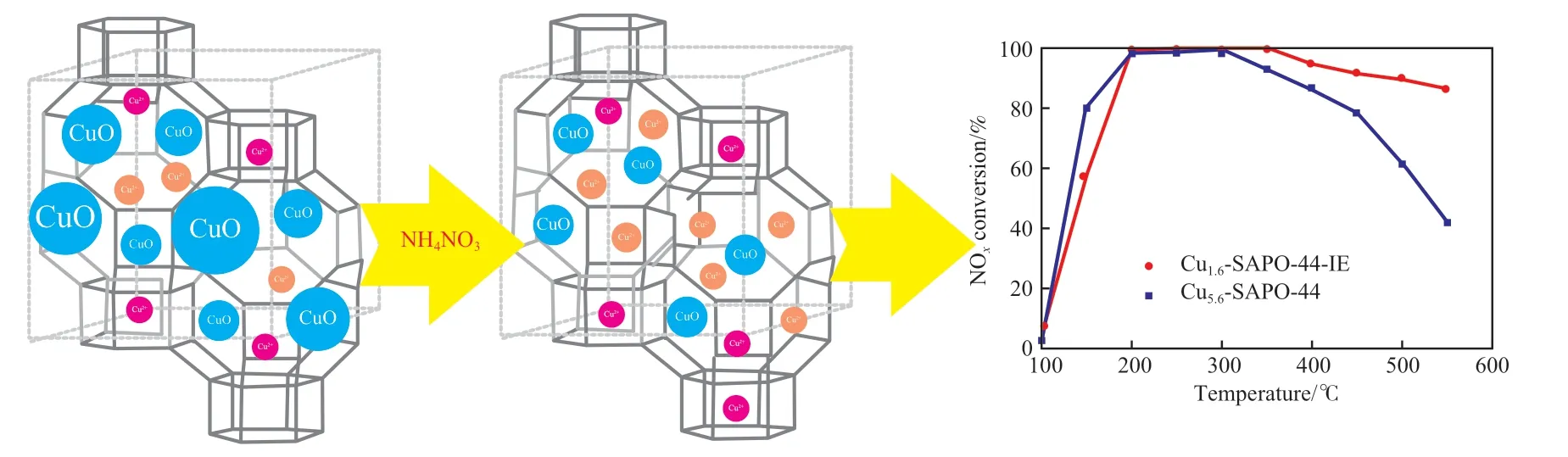

Cu/SAPO-44 催化剂具有很宽的温度窗口和很好的脱硝性能,在200 ~400 ℃,脱硝率和N2选择性接近100%[50]。Zhang 等[51]采用一锅法制备了Cu/SAPO-44 催化剂,然后利用NH4NO3进行离子交换处理后,Cu 的总含量有所下降,但提高了CuO 的分散度和孤立态Cu2+的比例,使催化剂的高温脱硝性能明显提高(见图4)。Xin 等[50,52]认为孤立态Cu2+对Cu/SAPO-44 催化剂有很大影响,Cu2+在催化剂中存在两种状态:大笼子内的Cu2+产生低温活性,CHA 结构六元环里或附近的Cu2+则产生高温活性。

Cu/SAPO-n催化剂的低温性能很好,其中,Cu/SAPO-34 催化剂的应用最多。但铜铝酸盐类物质的产生会导致该类催化剂在潮湿环境中产生不可逆失活,掺杂Mn 可提高低温活性,掺杂Ce,La,Nd 可提高水热稳定性,掺杂Y 可提高抗碳氢化合物能力。

2.3 SSZ-13 分子筛

Cu/SSZ-13 催化剂具有很好的活性和N2选择性,在240 ~480 ℃脱硝率达90%以上,相比Cu/beta 和Cu/ZSM-5 催化剂,具有更宽的温度窗口和较好的高温脱硝性能[26,53]。Gao 等[54]研究发现,高Cu 负载和高Si/Al 比会生成大量CuO 团簇,CuO 团簇的迁移导致Cu/ZSM-5 催化剂产生中孔,分子筛结构坍塌,从而降低了脱硝催化剂的水热稳定性。Fan 等[55]研究了Si/Al 比对Cu-SSZ-13催化剂脱硝性能的影响,发现随Si/Al 比的增加,CuO 含量增加,高稳定Cu+数量减少,Si/Al 比增加到一定值后,催化剂酸性位数量不足,进而导致脱硝性能下降。在850 ℃下经12 h 的水热老化,Si/Al 比为15 的催化剂的脱硝性能几乎无降低,在280 ~500 ℃仍保持90%以上的NO 脱除率。Liu 等[56]采用MnOx-CeO2对Cu/SSZ-13 催化剂改性,发现改性后的催化剂兼具Mn-Ce 的高NOx转换率和Cu-SSZ-13 的高N2选择性,在125 ~450℃时NOx转化率达90%以上,Mn-Ce/Cu-SSZ-13催化剂能将桥式硝酸盐吸附至表面并转化成单齿硝酸盐,该单齿硝酸盐是低温SCR 反应的活性位点。

对于Cu/SSZ-13 催化剂,合适的Cu 负载量和Si/Al 比可使催化剂具有较好的水热稳定性。Fe 元素掺杂能提高高温活性及抗H2O 和抗SO2能力,MnCe 掺杂能明显提高低温脱硝活性。

典型Cu 系分子筛NH3-SCR 催化剂见表2。

图4 Cu/SAPO-44 催化剂及NH4NO3 处理后的脱硝性能[51]Fig.4 Structure and denitrification performance of Cu/SAPO-44 after NH4NO3 treatment[51].

表2 典型Cu 系分子筛NH3-SCR 催化剂Table 2 Typical Cu/zeolite catalysts for the NH3-SCR reaction

3 其他分子筛催化剂

除Fe,Cu 分子筛催化剂之外,Mn,Ce 分子筛催化剂也应用较多。Saeidi 等[57]研究了Cr,Mn,Fe,Co,Ni,Cu,Zn 掺杂对Mn/ZSM-5 催化剂的影响,发现Fe,Co,Cu 能明显提高催化活性,在200 ~360 ℃,NOx转化率接近100%;Cu 的加入产生了更多的L 酸性位点,使催化剂表现出最好的脱硝性能。Shao 等[58]采用乙醇分散法制备了多级孔结构的MnOx/ZSM-5 催化剂,催化剂中含有微孔(0.78 nm)和中孔(3.2 nm),孔径分布见图5。多级孔结构增加了催化剂的比表面积,改善了反应物的传质并减少硫酸盐的形成;较高的Mn4+浓度、化学吸附氧和表面酸性,提高了催化剂脱硝性能。Carja 等[59]制备了Mn-Ce/ZSM-5 双金属负载的分子筛催化剂,该催化剂具有很好的水热稳定性和抗SO2性能,在244 ~550 ℃,NOx转化率仍达到75%以上,过量交换的Mn 和Ce 有助于形成微孔-介孔结构,好的水热稳定性和抗硫性能归因于多级孔结构。Pang 等[60]研究了Mn/SAPO-34 催化剂的脱硝性能,发现当Mn 负载量为4%(w)时,NOx转化率最大,Mn 含量的升高产生氧化锰的聚集,导致暴露在表面的锰减少和微孔的堵塞;当Mn 含量较低时,气态H2O 的存在改变了Mn 离子的环境并产生了酸性位点,反而提高了催化剂活性。Baran 等[61]研究了两步后合成法和离子交换法对Mn-BEA 催化剂脱硝性能的影响,发现两步后合成法制备的催化剂在低温区有很好的活性和N2选择性,离子交换法制备的催化剂在脱硝过程中产生了很多的N2O。进一步研究发现,两步后合成法制备的分子筛存在孤立态和骨架中的Mn(Ⅲ)和Mn(Ⅱ),而离子交换法制备的分子筛存在骨架外的多核Mn 物质,该多核Mn 物质导致了N2O 较高的产率,孤立态和骨架中的Mn(Ⅱ)对N2O 的影响则可忽略。

Shi 等[62]研究了CeO2掺杂对HBEA 分子筛的影响,发现Ce7.0HBEA 催化剂具有很好的脱硝活性和选择性,CeO2是吸附中间体的活性位点,促进了脱硝反应;同时,CeO2中的表面氧空位抑制了N2O 的产生,提高了N2选择性。

Mn 系和Ce 系催化剂表现出较好的低温脱硝性能,Fe,Co,Cu 能明显提高Mn/ZSM-5 催化剂的活性。Ce 系催化剂表现出较好的低中高温脱硝性能。目前对Mn 系,Ce 系掺杂改性研究较少,还有待深入研究它们改性的催化剂的水热稳定性、抗SO2性能以及元素掺杂对性能的影响等。

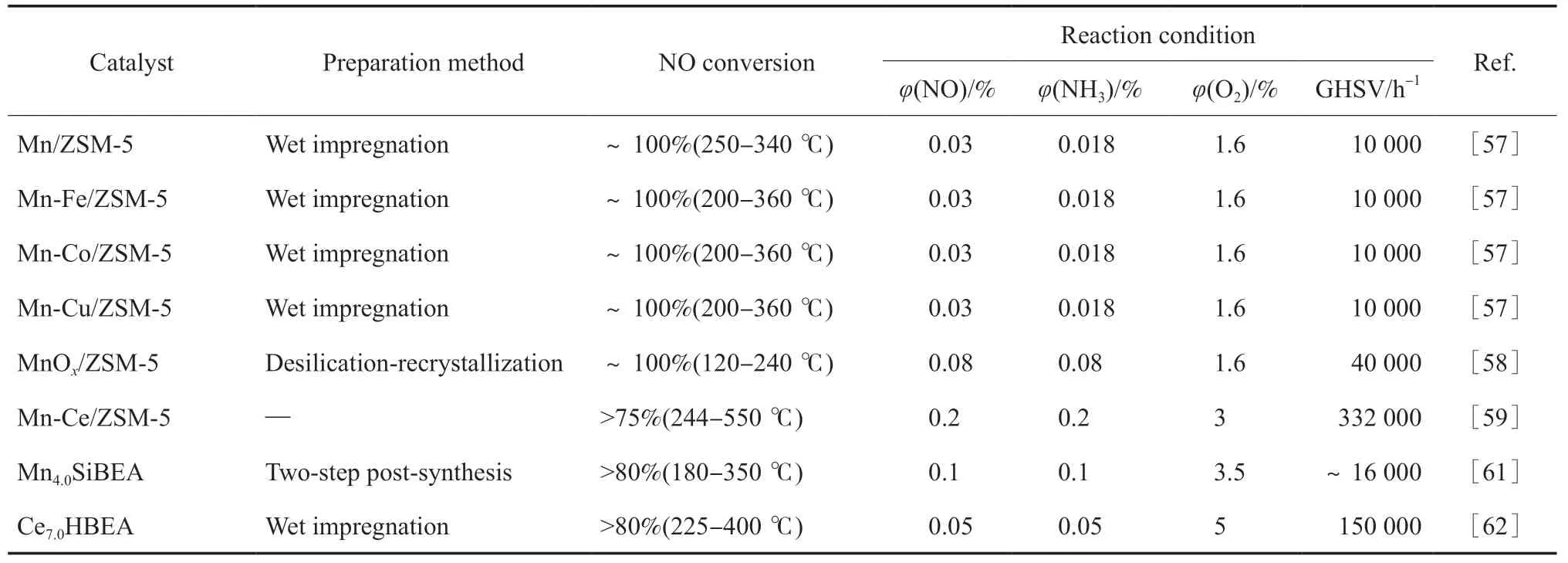

典型Mn 系、Ce 系分子筛NH3-SCR 催化剂见表3。

图5 N2 吸附-脱附等温线和催化剂孔径分布[58]Fig.5 N2 adsorption-desorption isotherms and pore size distribution of the catalyst[58].

表3 典型其他分子筛NH3-SCR 催化剂Table 3 Typical other zeolite catalysts for the NH3-SCR reaction

4 结语

分子筛催化剂具有很好的脱硝性能和N2选择性,通过控制负载金属元素含量,可调节分子筛脱硝催化剂的温度窗口,实现对不同温度工业烟气与尾气的脱硝。Fe 系分子筛催化剂表现出很好的中高温脱硝性能;Cu,Mn,Ce 系分子筛催化剂表现出很好的低温脱硝性能。选择合适的制备方法、Si/Al 比、前体可使催化剂发挥出最佳的脱硝性能。元素掺杂和核壳结构能明显提升催化剂的脱硝性能、水热稳定性和抗SO2能力。虽然分子筛的发展已取得了很大的进展,开发出了温度窗口宽、脱硝活性高的催化剂,但还处于实验室阶段,要实现工业化应用仍有许多基础问题需要深入研究,包括水对催化剂活性金属物质和催化剂结构的影响,以及提高分子筛抗水性的方法;SO2导致催化剂失活的机理;多级孔结构制备工艺;分子筛催化剂中骨架中的金属物质、骨架外的金属物质、金属氧化物团簇等分别在脱硝反应中的活性,通过优化制备工艺减少无活性金属物质以提高催化剂脱硝活性。