粉细砂地层水玻璃渗透注浆研究

2020-11-16连苏宁李文江王庆磊

连苏宁,李文江,王庆磊

(1.石家庄轨道交通有限责任公司,河北 石家庄 050043;2.石家庄铁道大学 土木工程学院,河北 石家庄 050043)

0 引言

石家庄市域属华北平原区,石家庄轨道交通位于太行山山前冲洪积平原,地层以第四系松散层为主,是以滹沱河为主要水流作用下,携带大量粗碎屑物质堆积形成。根据区域地质资料、工程地质调绘、钻探,场区土层类型复杂,性质差异较大,且地下水位较低。其中,地铁矿山法施工地段洞身需要穿越大范围无水粉细砂地层。这是一种典型的力学不稳定地层,由于土体强度低、自稳能力差,若不采取有效措施,隧道极易发生坍塌。为保证隧道施工安全,控制其洞周变形和地表沉降,必须在拱部位置预先进行小导管超前注浆加固。

在注浆工程中,渗透注浆因为注浆过程中不破坏介质内部的原始结构,从而对受注介质的扰动比较小,更有利于控制洞周变形和地表沉降,因而广泛应用于稳定性要求较高的工程领域尤其是城市地铁工程施工中[1]。由于粉细砂孔隙较小,采用水泥浆作为注浆材料难以注入该类地层中,因此,工程上一般利用水玻璃或水泥-水玻璃作为主要注浆材料[2]。国内对于水玻璃渗透注浆的研究不多,孙利军等[3]研究了水泥-水玻璃双液浆的浆液性能、施工工艺以及饱和动水砂层隧道的注浆效果,陈城等[4]研究了风积粉细砂隧道水泥-水玻璃双液浆注浆加固及施工工艺参数,并分析了现场注浆加固效果。邱海波[5]研究了金花隧道注浆止水机理和效果,证明了围岩加固结合注浆止水能有效解决恶劣地质条件下的隧道涌水问题。但注浆工程属于隐蔽工程,注浆设计参数以及施工工艺具有不确定性,注浆过程中浆液的扩散半径无法方便检测到,导致工程上难以对注浆效果进行有效评价[6],建立注浆效果评价体系已成为注浆工法的重要研究方向。因此,研究渗透注浆的注浆扩散规律,优化注浆设计参数,对于指导工程施工,具有重要意义。

目前对于渗透注浆的理论研究,多把浆液视为理想牛顿流体,浆液粘度为常数,而实际上,大部分注浆浆液的粘度是随时间变化的,若不考虑浆液粘度的时变性对注浆的影响,将会导致理论或数值计算结果与实际注浆效果有较大偏差。

以石家庄地区粉细砂地层为研究对象,通过室内试验,研究了以乙酸乙酯作为促凝剂、吐温20为乳化剂的水玻璃性能,测试了不同配比下水玻璃混合液的胶凝时间以及粘度变化值,得到其粘度的时间变化函数,并将粘度时变函数引入到有限元软件COMSOL Multiphysics中,研究不同注浆压力下水玻璃浆液在粉细砂介质中的扩散规律以及注浆压力对水玻璃扩散范围的影响,为优化工程设计参数,提供了依据。

1 水玻璃胶凝时间及粘度增长规律

1.1 乳液含量对水玻璃胶凝时间的影响

水玻璃作为一种传统的注浆材料,本身硬化过程缓慢,时间长达12~36 h,工程上是难以接受的[7]。因此,在使用前,必须加入适量的促凝剂,以减少其胶凝和终凝时间。工程经验以及相关研究证实,乙酸乙酯是一种良好的水玻璃促凝剂[6]。在使用乙酸乙酯前,先利用吐温20对其进行乳化处理,以加大乙酸乙酯的溶解量,减少水的含量。

将乳化后的乳液与不同比例的水玻璃混合,可调节水玻璃不同的凝结时间。

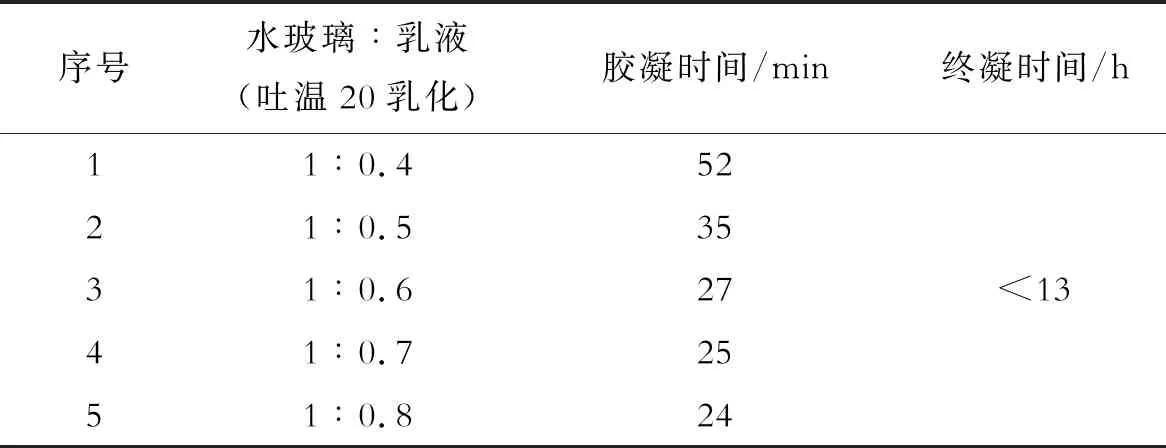

实验室实现制备乙酸乙酯-吐温乳液,作为水玻璃的促凝剂,乳液各组分含量(质量比)为10∶0.1∶10(乙酸乙酯∶吐温∶水)。将制备的乳液与水玻璃按不同比例混合,测定其混合液的凝结时间,如图1所示。水玻璃与乳液不同质量比下混合液的胶凝时间见表1所示(室温28~30 ℃)。

图1 混合液胶凝和终凝

表1 水玻璃和乳液不同质量比条件下混合液凝结时间(吐温20乳化)

可以看出,水玻璃与乳液的含量不同,混合液的胶凝时间也不同,水玻璃与乳液比为1∶0.4时,混合液胶凝时间为52 min,水玻璃与乳液比为1∶0.5时,混合液胶凝时间为35 min,减少17 min;水玻璃与乳液比为1∶0.6时,混合液胶凝时间为27 min,减少8 min;水玻璃与乳液比为1∶0.7时,混合液胶凝时间为25 min,减少2 min;水玻璃与乳液比为1∶0.8时,混合液胶凝时间为24 min,减少1 min。可见,水玻璃与乳液的质量比在1∶0.4~1∶0.6范围内,乳液含量越高,促凝效果越明显,混合液凝结时间越短,超过此范围,继续提高乳液含量,其促凝效果将不再明显。

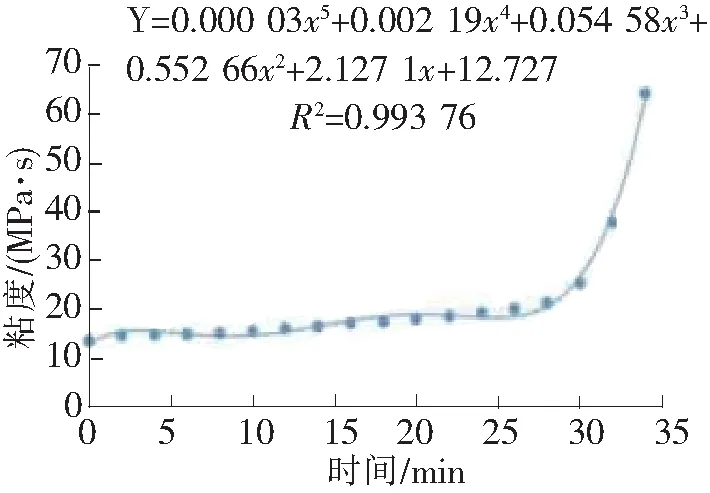

图2 m(水玻璃)∶m(乳液)=1∶0.5时粘度随时间的变化规律

在实际注浆过程中,一般要求注浆5~10 min后再稳压20 min,因此注浆持续时间为30 min左右,为保证注浆过程的进行和良好效果,水玻璃的胶凝时间应控制在30 min以上,且胶凝时间不能过长,以免影响施工效率。因此,采用1∶0.5(水玻璃∶乳液)可较好满足要求。

1.2 水玻璃混合液粘度增长规律

以质量比10∶0.1∶10(乙酸乙酯∶吐温∶水)制备乳液,并按照质量比1∶0.5(水玻璃∶乳液)制备水玻璃混合液作为注浆浆材,对其进行粘度测试。每2 min测试记录一次粘度,结果见图2所示。

可以看出,水玻璃混合液的粘度随时间而变化,在0~28 min,水玻璃粘度增长较缓慢,超过28 min后,曲线变陡,粘度迅速增大,水玻璃开始胶凝状态。而粘度越大,浆液内摩阻力越大,渗透越困难,因此,注浆过程中应考虑到浆液粘度的增长对渗透扩散的影响。

2 注浆压力对浆液扩散半径影响的有限元分析

2.1 有限元模型及参数

为全面分析水玻璃在粉细砂中的渗透过程以及考虑注浆过程中水玻璃和孔隙间空气的耦合效应,计算采用大型有限元多物理场耦合分析软件COMSOL Multiphysics。

COMSOL Multiphysics是以有限元法为基础,通过求解偏微分方程(单场)或偏微分方程组(多场)来实现真实物理现象的仿真,用数学方法求解真实世界的物理现象。在分析过程中,利用了COMSOL Multiphysics软件流体模块中的多孔介质和地下水流物理场,通过导入两相Darcy定律,建立单管有限元模型,对水玻璃在粉细砂中注浆过程进行数值仿真分析。

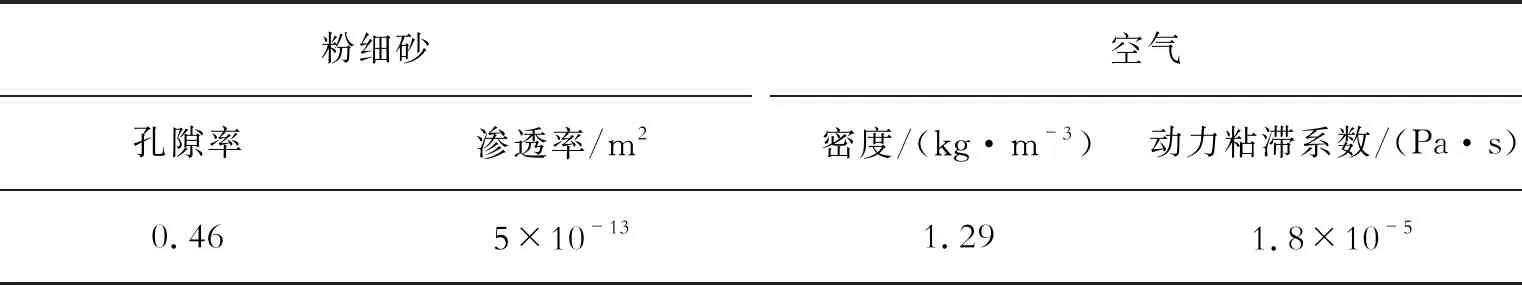

通过分析石家庄地铁1号线地层勘察资料及施工过程,进行相关取样试验,分析并确定了粉细砂的特征参数。空气流体力学参数采用0 ℃、1个标准大气压下的参数。粉细砂及空气的相关计算参数如表2所示。

表2 粉细砂及空气计算参数

注浆过程中水玻璃的粘度变化对最终的注浆效果影响很大,因此为了真实再现混合液在介质渗透过程中本身物理参数的改变,数值计算过程中充分考虑了混合液的粘度变化,混合液的粘度取试验测试结果,将粘度作为变量赋值给软件粘滞系数。

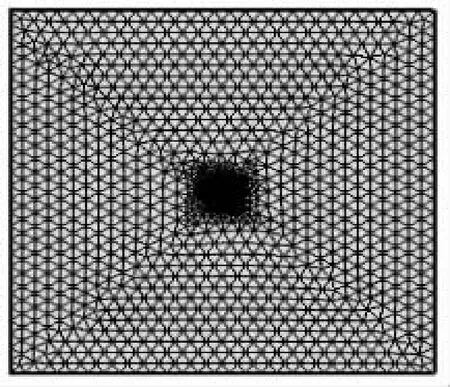

图3 单管注浆有限元模型

为减少边界效应的影响,计算模型尺寸为4 m×4 m,模拟注浆孔的孔口位于模型中心,直径为42 mm,模型外围边界设置为无通量边界条件,网格划分遵循靠近孔口附近网格较密、靠近边界网格较稀疏的原则进行划分,单元总数25 123。计算类型选定为瞬态计算,时间间隔60 s,终止时间为1 800 s。注浆压力取0.1、0.2、0.3、0.4 MPa。将试验得到的粘度增长函数赋值给粘度变量。

有限元模型如图3所示。

2.2 不同注浆压力下浆液扩散半径

注浆过程中,水玻璃的扩散过程可以用饱和度去描述。在两相流达西定律中,饱和度表征物理场中某一区域流体的充填比例,当饱和度为1时,代表此区域全部被其中一相流体充填,饱和度为0时,代表此区域没有该相流体。饱和度介于0~1之间,代表此处被两项流体同时充填。

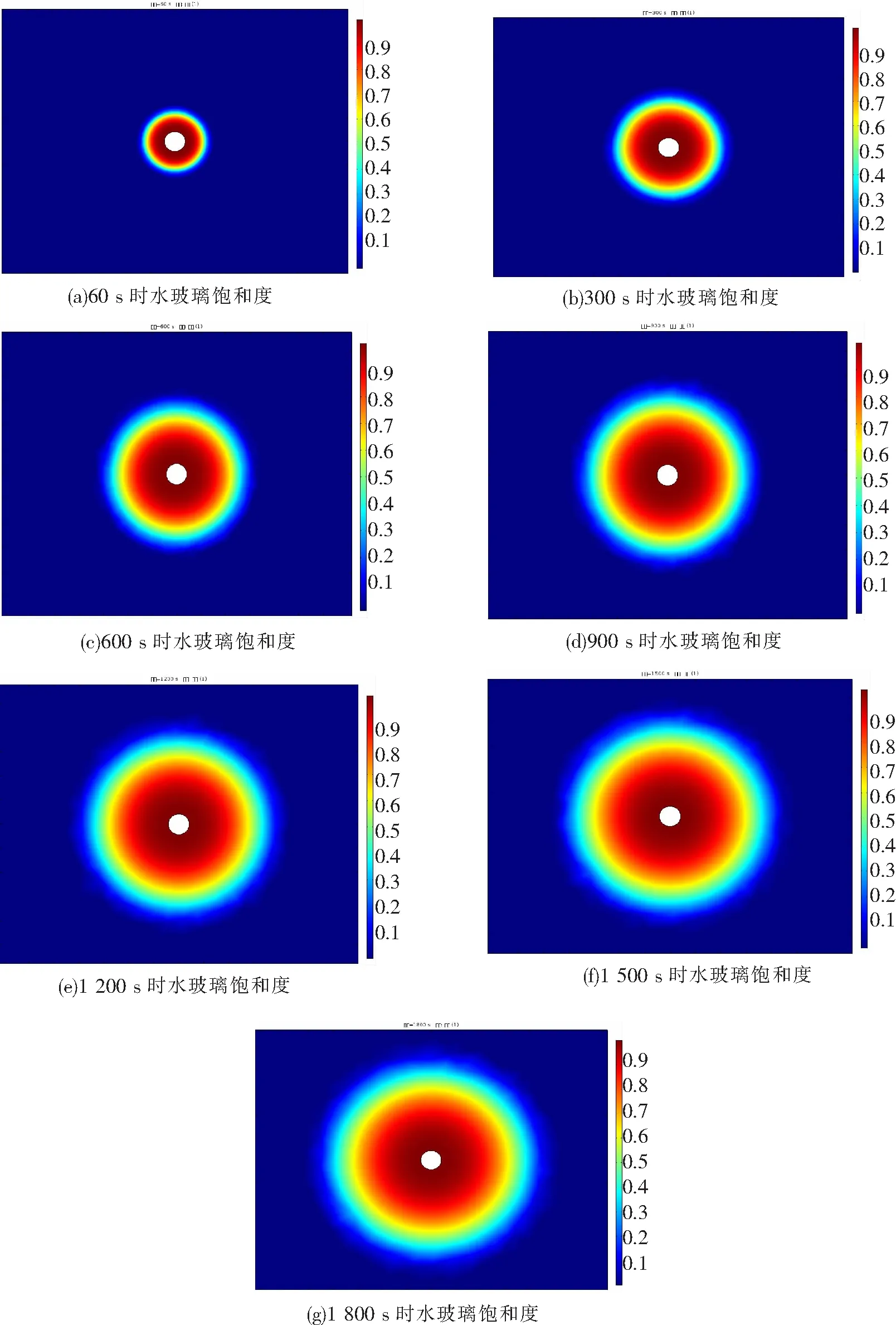

注浆压力为0.1MPa时,水玻璃的饱和度云图如图4所示。

图4 注浆过程中水玻璃饱和度变化(0.1 MPa)

从图4可以看出,利用COMSOL可以进行注浆过程的真实模拟和再现。在注浆初期,浆液注入量不大,因而水玻璃饱和度范围较小,集中于孔口处,随着注浆时间的增长,浆液持续注入介质当中,水玻璃饱和度范围不断加大,表明其处于在介质中的扩散状态。

还可以看出,注浆初期,浆液的扩散效果明显。从60 s至300 s,浆液扩散半径增加了5 cm,从300 s至600 s,浆液扩散半径增加4 cm,600 s至900 s,浆液扩散半径增加2 cm,从900 s至1 500 s,浆液扩散半径虽有增加,但增加量很小。而从1 500 s至1 800 s的300 s中,浆液扩散半径基本不增加,表征此时浆液扩散达到极限。在一定注浆压力下,水玻璃扩散至1 500 s时达到极限,这是因为水玻璃的粘度随时间而增大,粘度的增大会导致水玻璃的流动阻力变大,浆液的流动性相应减小,注浆逐渐变得困难。以上分析也表明了浆液随时间的扩散过程与粘度的增长高度一致。

注浆压力为0.2、0.3、0.4 MPa条件下,水玻璃在1 800 s内的扩散规律一致,水玻璃扩散半径见表3所示。

表3 不同注浆压力下水玻璃极限扩散距离

可知,注浆压力增大,水玻璃的扩散半径也增大。当注浆压力为0.1 MPa时,水玻璃极限扩散半径为23.1 cm;注浆压力提高到0.2 MPa,水玻璃极限扩散半径增加至25.3 cm,增加了2.2 cm;注浆压力为0.3 MPa时,水玻璃极限扩散半径为33.3 cm,增加了8 cm;注浆压力为0.4 MPa时,水玻璃的极限扩散半径为37.1 cm,增加了3.8 cm。注浆压力和水玻璃扩散半径并不是线性关系。

还可以看出,注浆压力由0.2 MPa提高到0.3 MPa时,水玻璃扩散半径明显增大,而注浆压力由0.1 MPa提高至0.2 MPa以及由0.3 MPa提高到0.4 MPa时,水玻璃扩散半径增大效果相对较小。

3 现场试验过程及与数值模拟对比分析

为验证数值模拟的准确性,进行了现场试验,配置了以乙酸乙酯作为促凝剂、吐温20为乳化剂的水玻璃进行现场注浆试验。注浆结束后等待24 h,将结石体挖出并测定结石体半径,将所测得的结果与数值模拟结果进行对比。

3.1 现场试验过程

试验场地选定在石家庄地铁2号线配套工程某电力隧道2号竖井暗挖隧道中。由于电力隧道断面尺寸较小,现场试验只做注浆压力0.2 MPa和0.3 MPa 2组工况。为实现注浆完毕后能方便地挖出结石体测定其半径,选择在隧道下台阶进行注浆。注浆前先将注浆小导管打入下台阶的地层中,并将注浆小导管与注浆泵上的注浆管接好。

注浆设备选用小型单缸注浆泵,按照实验室配合比配置以乙酸乙酯作为促凝剂、吐温20为乳化剂的水玻璃混合液作为注浆浆液。准备工作完成后开动注浆泵进行注浆,当注浆压力达到预定注浆压力后稳压10~20 min。

3.2 结石体半径

注浆结束后等待24 h以保证水玻璃完全硬化。24 h后挖出结石体测量其半径。

在0.2 MPa注浆压力下,现场试验测得的结石体半径为26.0 cm,而0.3 MPa注浆压力下,现场试验测得的结石体半径为33.7 cm,2组工况下加固范围与数值模拟结果基本一致。证明利用COMSOL进行有限元分析,并考虑水玻璃浆液粘度时变性时,得到的浆液扩散规律是正确的。

4 结论

(1)利用COMSOL进行渗透注浆的有限元分析,并考虑水玻璃浆液粘度时变性时,经过与现场试验的对比,证明数值分析得到的浆液扩散规律是正确的。

(2) 采用乙酸乙酯和吐温的混合液作为水玻璃乳液时,二者质量比为1∶0.5时,其胶凝时间为35 min,可较好满足工程要求,质量比小于1∶0.5时,混合液胶凝时间少于30 min,不利用工程使用。

(3)注浆压力、浆液水灰比以及介质孔隙率与注浆扩散半径正相关。但注浆压力不能大于地层自重应力,否则会导致地面隆起;而浆液水灰比也不能无限制增大,过大的水灰比使浆液稀薄,水泥颗粒容易聚集成团,影响注浆效果。建议施工中应根据工程环境、导管间距等合理选择注浆压力和浆液水灰比,以达到预期的注浆加固效果。