成纱牵伸中纤维长度损伤的研究

2020-11-15焉瑞安崔后祥王新厚

焉瑞安崔后祥王新厚

[1.立达(中国)纺织仪器有限公司,江苏常州,213022;2.克虏伯润滑剂(上海)有限公司,上海,201700;3.东华大学,上海,201620]

因成纱工序的设备投入、用工以及对最终产量和质量的决定性影响等,使其始终占据着整个纺纱过程最重要的位置。而几乎所有的成纱方法都可以简单分为牵伸、加捻(或包缠)两个过程,最终形成相对固定的形态——纱线。

成纱的牵伸过程主要有两种形式:环锭纺纱和喷气涡流纺纱均采用罗拉牵伸,转杯纺纱采用分梳辊牵伸。与罗拉牵伸相比,分梳辊锯齿在开松、分梳、抓取过程中会损伤纤维,出现打断纤维和损伤纤维表皮的情况;有研究表明:这也是转杯纺强力较环锭纺强力低的原因之一[1],但目前尚没有关于不同纺纱方法纤维损伤的研究报道。本研究基于AFIS测试的纤维长度分布为基础,引入频率差异的分析方法,对环锭纺纱、转杯纺纱和喷气涡流纺纱在成纱的牵伸过程中纤维损伤情况进行了详细的分析,以期为转杯纺纱体结构研究、罗拉牵伸理论以及分梳辊的开发等提供借鉴和指导。

1 AFIS测试的纤维长度分析

1.1 AFIS简介

AFIS测试仪是USTER公司研发的纤维测试仪器,诞生于20世纪90年代初期。在此之前,原棉及半制品的长度、棉结、杂质数量等指标的检测大多依赖于人的手工和目光,工作效率较低,检测结果主观性较大,可靠性较差,给质量管理带来诸多不便。AFIS测试仪的出现使仪器客观化地检测棉纤维各项质量指标成为可能[2]。其中,在棉纤维长度方面的测量,AFIS测试仪受到了国际纺织联盟的推荐,这是非常难得的[3]。AFIS测试仪也是目前广大纺纱厂公认的工艺评价以及优化的可靠工具。

1.2 AFIS测试纤维长度可靠性验证

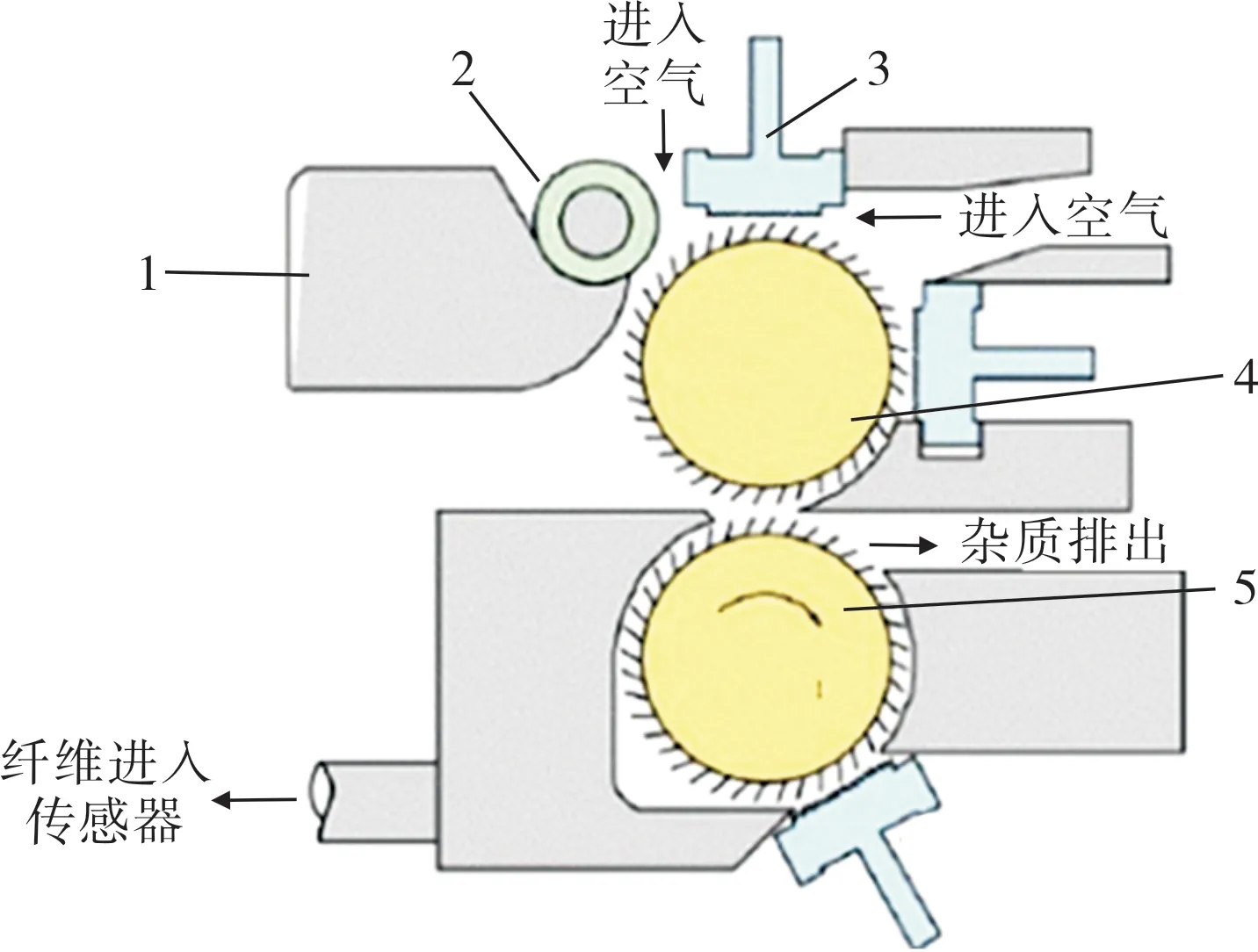

AFIS测试原理是将喂入的棉条通过图1所示的纤维分离设备分离成单纤维,并测量棉样中的每一根单纤维,每组试样中要计算3 000根纤维,然后得出一个真正的纤维根数长度分布。虽然其测试的纤维量远超过手工方法,但由于其采用刺辊来分离纤维,其在分离纤维时对棉纤维的长度有一定的损伤,很难做到准确测量。有报道表明USTER公司可能采用某种算法对其进行了补偿,因此在开始阶段有必要对AFIS测试纤维长度的可靠性进行验证。

图1 AFIS纤维分离设备

1.2.1 试验方法

试验选取新疆二级棉制备的熟条(记为正常样品)进行测试,收集AFIS废棉箱内的纤维再次制备AFIS样品(记为废棉箱样品)进行测试。因废棉箱样品内的纤维较正常测试样品多经过一次AFIS刺辊的分梳,理论上纤维的损伤会更严重,长度会更短。对前后两次的测试结果进行分析,以综合评判其测试的可靠性。

1.2.2 AFIS测试纤维长度结果

AFIS测试报告中关于纤维长度的指标包括重量法长度和根数法长度。其中,重量法长度包括重量平均长度L(w)(mm)、重量平均长度CV(%)、重量短绒含量SFC(w)(%)、上四分位长度UQL(w)(mm);根数法长度包括根数平均长度L(n)(mm)、根数平均长度CV(%)、根数短绒含量SFC(n)(%)、5%根数法长度L(n)5%(mm)。

由于AFIS重量法长度是基于根数法长度用平均纤维重量计算所得的结果,因此按“根数”分布通常会得到更精确的结果。最终测得的根数法纤维长度结果如下。

可以看出,与正常样品相比,废棉箱样品仅L(n)和L(n)5%两项指标略有降低,但以此作为评判纤维损伤的依据尚显单薄。

1.2.3 AFIS纤维长度分布

在AFIS的实际应用中,纺纱领域较关注上述的几个指标,而许多分布的信息却被搁置或丢弃,尤其是纤维长度的根数分布。需要根数分布与长度分布是因为纤维的运动、断裂、折钩都是以“根”为单位的,所以它是表达断裂纤维量、折钩纤维量最为直接和准确的分布[4]。

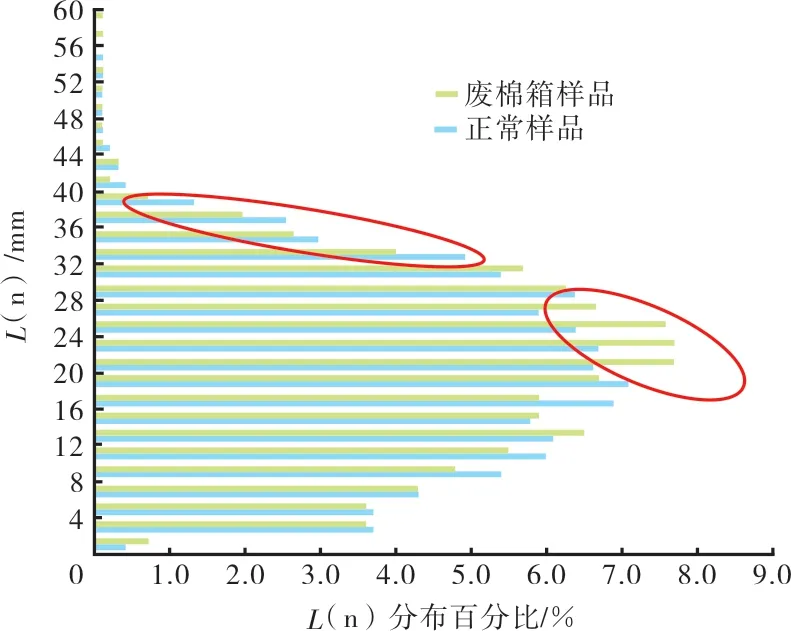

AFIS测得上述样品的纤维长度根数分布对比直方图如图2所示。

图2 AFIS纤维长度L(n)分布直方图

从图2可以看出,与正常样品相比,废棉箱样品在22 mm、24 mm、26 mm以及28 mm长度内的纤维分布显著增加,而对应的在34 mm、36 mm、38 mm以及40 mm长度内显著减少。

为了更直观地对比分析,在此引入频率差异的评价方法,此前该方法多用于判断精梳工序的纤维损伤情况。频率差异的具体计算方法如下。

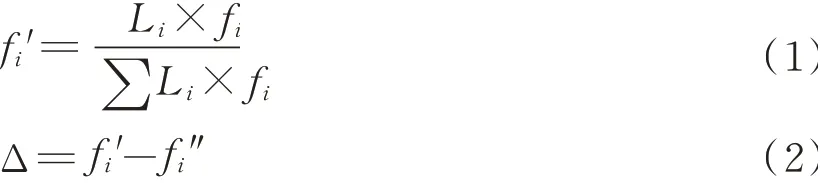

图3纤维损伤差异频率曲线

从图3可以看出,相对于AFIS纤维长度根数分布直方图,纤维损伤差异频率曲线能够更加清晰地反应不同长度纤维损伤情况。正常样品的34 mm、36 mm、38 mm以及40 mm长度内的部分纤维(图中红色区域)经过AFIS刺辊的再次分梳之后很可能转移成(损伤作用)废棉箱样品中22 mm、24 mm、26 mm以及28 mm长度内纤维(图中黄色区域),其占整体的6.2%。但同时与正常样品相比,未见废棉箱样品曲线的整体位移(差异呈高低起伏,无显著拐点),再加上废棉箱样品中用于测试的纤维与正常样品中用于测试的纤维并不完全重叠,即AFIS能够检测到棉纤维根数只有总量的9%~33%,可见在现有条件下AFIS的纤维长度测试结果还是比较可信的。

2 不同纺纱方法的成纱牵伸过程

2.1 转杯纺成纱牵伸过程

转杯纺采用刺辊分梳-转杯凝聚的超大牵伸。其中分梳辊锯齿在插入棉层时产生锯齿与纤维间的相对运动,由于棉层密集,使得锯齿对纤维的摩擦力明显增加,会损伤纤维表面,损伤程度与每根纤维所受作用齿数和摩擦力大小有关。可借助纤维损伤频率差异曲线对其进行分析。

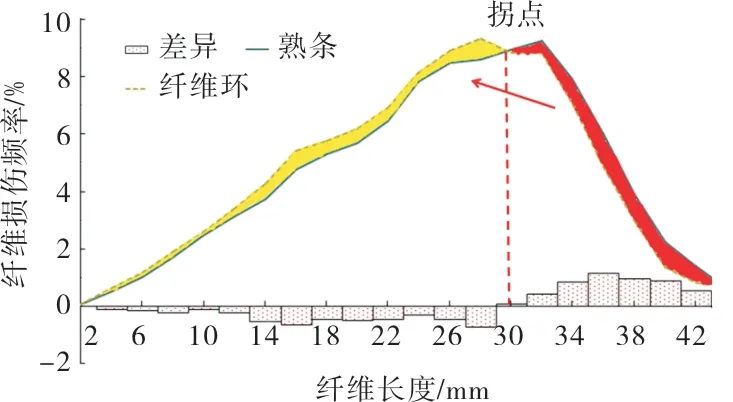

试验选取国产二级棉制备的4 000 tex熟条进行AFIS测试,之后将该熟条喂入R36型转杯纺纱机,牵伸后的纤维流会进入转杯凝聚成纤维环,打开纺纱箱小心地取出该纤维环制备成AFIS样品(记为纤维环)进行测试[5]。其中转杯纺主要工艺参数:纱线号数28 tex,使用S533/Tr-D型转杯,其运转速度95 000 r/min,捻度设定为740捻/m,选用S40-DN-64型分梳辊,其运行速度8 000 r/min,工艺和排杂负压分别为7 000 Pa和350 Pa。另外,为了最大程度模拟正常纺纱过程中纤维的损伤情况,每次尽量精确控制喂入棉条的时间,用于形成纤维环。转杯纺纤维损伤差异频率曲线如图4所示。

图4转杯纺纤维损伤差异频率曲线

从图4可以看出,相对于喂入的熟条,转杯中纤维环的长度曲线出现整体位移,且有明显拐点,说明经过分梳辊分梳后纤维整体损伤,但其损伤部分仅占到整体的4.9%左右,可见分梳辊的分梳作用并未造成想象中那么大的纤维损伤。由于输纤通道里气流的加速作用,纤维可以快速脱离分梳辊针齿的握持而转移至输纤通道,开启其第二段加速过程。同时上述的纤维损伤还包括纤维离开输纤通道到达转杯滑移面时最开始巨大的冲击损伤。

2.2 喷气涡流纺成纱牵伸过程

喷气涡流纺采用四罗拉双胶圈的三区超大牵伸结构。由于其引纱速度快,对牵伸区内纤维的控制有更高的要求,相应主牵伸区的上下销构造以及胶圈等都进行了针对性的设计。但相对于使用同样罗拉牵伸的环锭纺细纱而言,其损伤程度可借用纤维损伤频率差异曲线对其进行具体分析。

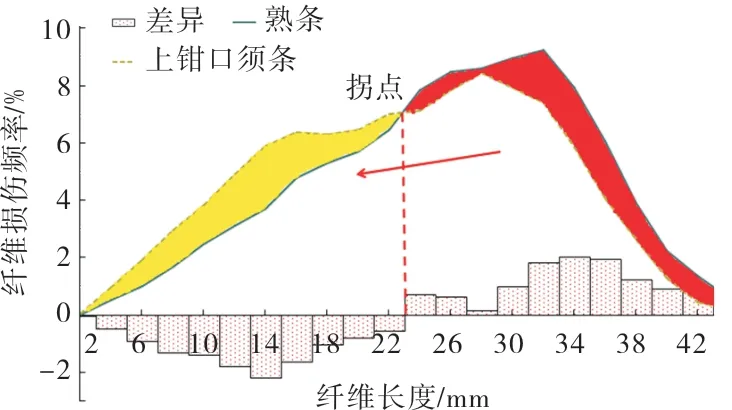

使用与上述转杯纺同样的4 000 tex熟条进行AFIS测试,之后将该熟条喂入J26型喷气纺纱机牵伸后在上钳口输出的纤维须条制备成AFIS样品(记为上钳口须条)进行测试。喷气涡流纺纤维损伤差异频率曲线如图5所示。其中喷气涡流纺主要工艺参数:纺纱号数28 tex,输出速度380 m/min,钳口隔距3.0 mm(红色块),喂入牵伸×中间牵伸×主牵伸为1.52倍×1.44倍×60.79倍,对应的下罗拉隔距为38 mm×37 mm×47 mm,上胶辊隔距38 mm×37 mm×49 mm。

图5喷气涡流纺纤维损伤差异频率曲线

从图5可以看出,相对于熟条样品,上钳口须条的曲线出现整体位移,且有明显拐点,说明经过牵伸后纤维整体损伤,而且其损伤部分占到整体的约11.9%。可见软胶辊胶圈大牵伸对棉条所施加的握持力和纤维变速过程中快速纤维所承受的牵伸力较大地损伤了纤维本身。

2.3 环锭纺纱成纱牵伸过程

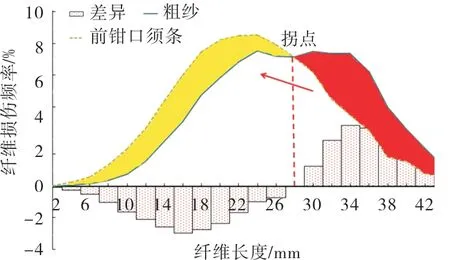

当前国际上通用的弹簧加压、气动加压三罗拉长短胶圈等牵伸装置成为细纱牵伸主流[6]。目前的研究多集中在如何形成稳定均匀、分布良好的摩擦力界上,而借助纤维损伤频率差异曲线可直观量化纤维长度的损伤情况。

试验选取进口二级棉制备成的720 tex粗纱进行AFIS测试,之后收集该粗纱经过G32型细纱机牵伸后在前钳口输出的纤维须条制备成AFIS样品(记为前钳口须条)进行测试。其中细纱主要工艺参数:纱线号数18.4 tex,锭速175 000 r/min,罗拉隔距55.5 mm×65 mm,后区牵伸1.143倍,总牵伸39.5倍,钳口隔距3.25 mm。环锭纺纤维损伤频率差异曲线如图6所示。从图6可看出,相对于粗纱样品,前钳口须条的曲线出现整体位移,且有明显拐点,说明经过牵伸后纤维整体损伤,且其损伤部分占到整体的约19.2%。可见为达到需要的纤维量以及纤维状态,软胶辊胶圈对牵伸棉条所施加的握持力和纤维变速过程中快速纤维所承受的牵伸力较大地损伤纤维。

图6环锭纺纤维损伤频率差异曲线

3 结论

(1)利用频率差异分析,通过重复性试验发现AFIS测试确实对纤维有一定损伤,但未出现整体性损伤,且损伤比仅占整体的6.2%,可见在现有条件下AFIS的纤维长度测试结果是比较可信的。

(2)转杯纺分梳辊分梳牵伸后纤维也出现整体损伤,但其损伤部分仅占到整体的4.9%左右,可见分梳辊的分梳作用并未造成想象中那么大的纤维损伤。

(3)喷气涡流纺牵伸后上钳口须条内纤维也出现纤维整体损伤,而且其损伤部分占到整体的约11.9%。

(4)环锭细纱牵伸后前钳口须条内纤维出现整体损伤,且其损伤部分占到整体的约19.2%,可见罗拉胶辊对牵伸须丛所施加的握持力和纤维变速过程中快速纤维所承受的牵伸力较大地损伤了纤维本身。