冷弯薄壁型钢框架-开缝钢板剪力墙力学性能研究

2020-11-14王宇航孔维博

叶 露,王宇航,石 宇,罗 伟,孔维博

(1. 重庆大学土木工程学院,重庆 400045;2. 中国船舶重工集团海装风电股份有限公司,重庆 400045)

钢板剪力墙结构是20 世纪70 年代发展起来的一种新型抗侧力结构体系,由内嵌钢板及边缘框架组成,且具有良好的塑性和变形能力以及稳定的滞回性能,是一种优越的抗震耗能构件[1 − 6]。带缝钢板剪力墙是钢板剪力墙的形式之一,最早由日本九州大学教授Hitaka 等提出[7 − 9]。带缝钢板剪力墙较普通钢板剪力墙而言,其具有更好的延性、弹性刚度和承载力可调等优点,是一种理想的抗侧力构件[6, 9 − 13]。

目前,国内外学者针对开缝钢板剪力墙进行了一系列试验研究和数值分析。已有的研究结果表明:开竖缝钢板剪力墙通过改变结构破坏形态,能减轻结构强度退化程度和提高结构耗能能力[7 − 8, 10 − 11];框 架 和 带 缝 钢 板 协 同 工 作 性 能 优越,开缝钢板先于框架屈服且具有足够的变形能力可保证框架-带缝钢板剪力墙足够的耗能能力[9]。Khatamirad 等[8]通过试验研究指出开缝钢板墙依靠缝隙末端形成塑性铰链以耗散能量,并提出开缝钢板不同竖缝形状和边缘加劲肋形式。王萌等[10]指出为了提高薄钢板剪力墙的抗震性能,一方面可采取“强框架、弱墙板”的设计理念,一方面可通过设置加劲肋约束钢板的平面外变形的方式来加以实现。蒋路等[12 − 13]对足尺带缝钢板剪力墙进行低周往复加载试验研究,指出试件有良好的变形和耗能能力,并且在位移角达到1/50 时承载力无明显退化,但厚度更薄的试件滞回曲线捏缩现象更明显。

传统适用于低层和多层冷弯薄壁型钢建筑的冷弯薄壁型钢框架-钢板剪力墙结构受力机制如图1(a)所示。内钢板屈曲后形成拉力带与型钢框架共同抵抗水平荷载以及耗能,因此具有承载力高和延性好等优点[14 − 17],但内钢板屈曲后出现“呼吸效应”造成较大的震颤声,同时形成的拉力带会对框架柱产生较大的侧向拉力,从而造成框架柱端部严重的撕裂破坏[18−20],如图1(b)所示。针对这种情况,本文作者提出一种冷弯薄壁型钢框架-开缝钢板剪力墙(Cold-formed steel Framed Shear Wall with Slits,简称CFS-WS)结构,结构依靠竖缝间钢板扭转变形和型钢框架变形来共同抵抗水平荷载和耗能,同时内钢板上的竖缝阻断了拉力带的形成,大大降低了内钢板对框架柱的侧向拉力,有效避免结构框架柱撕裂。本文对4 面钢板厚0.8 mm 的CFS-WS 开展了试验研究,并且对其中3 面CFS-WS 设置加劲肋约束开缝钢板变形,研究CFS-WS 在水平低周往复荷载作用下的滞回曲线、骨架曲线和耗能能力等力学特性,为以后的CFS-WS 试验研究、数值分析和工程应用提供理论依据。

图1 冷弯薄壁型钢框架-钢板剪力墙Fig. 1 Cold-formed steel framed shear wall

1 试验概况

1.1 试件设计

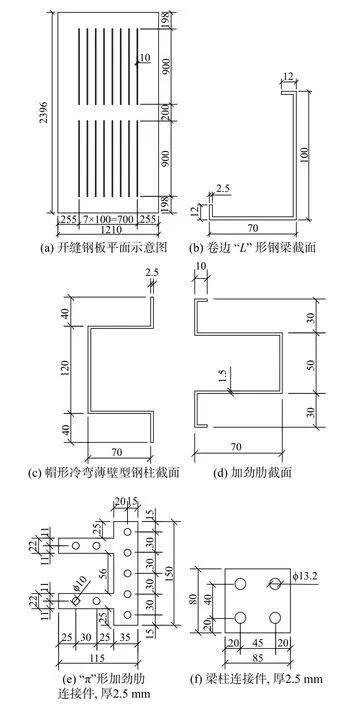

本文一共对4 面CFS-WS 试件进行了拟静力试验。CFS-WS 试件整体尺寸为高2400 mm,宽1210 mm,试件高宽比为2∶1;采用的构件包括冷弯薄壁型钢梁和柱、开缝钢板、加劲肋、梁柱连接件、“π”形加劲肋连接件、柱脚抗拔连接件,构件的截面尺寸和示意图如图2 所示。CFSWS 试件框架梁采用长为800 mm 的双拼卷边“L”形冷弯薄壁型钢梁;框架柱采用长为2400 mm的双拼帽形冷弯薄壁型钢柱;开缝钢板厚度为0.8 mm,竖缝尺寸为900 mm×10 mm,竖缝两端做倒角处理成半圆形,竖缝间钢板的高宽比为10,宽厚比为112.5;加劲肋采用长为800 mm 的卷边帽形冷弯薄壁型钢。

图2 CFS-WS 试件构件尺寸 /mm Fig. 2 Geometric dimensions of CFS-WS specimens

本次试验试件编号为CFS-WS-1~CFS-WS-4。其中试件CFS-WS-1 为未加劲CFS-WS,试件CFSWS-2 为在试件CFS-WS-1 的基础上对缝间钢板两端进行加劲约束的加劲CFS-WS,试件CFS-WS-3为在试件CFS-WS-2 的基础上对缝间钢板中部进行加劲约束的加劲CFS-WS,试件CFS-WS-4 为在试件CFS-WS-3 的基础上用加劲肋连接件将加劲肋和冷弯薄壁型钢梁柱连接成钢框架的加劲CFSWS。试件CFS-WS-4 的整体示意图如图3 所示。

图3 试件CFS-WS-4 立面图 /mm Fig. 3 Elevation of CFS-WS-4

本次试验厚0.8 mm 的开缝钢板和厚1.5 mm的卷边帽形冷弯薄壁型钢加劲肋的钢材强度等级为Q235,其余2.5 mm 厚的卷边“L”形冷弯薄壁型钢梁、帽形冷弯薄壁型钢柱、梁柱连接件和加劲肋连接件均由同一批钢材加工制作而成,钢材强度等级为Q345。

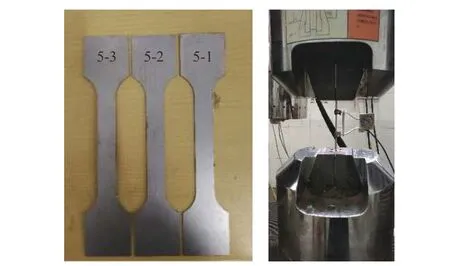

根据《金属材料拉伸试验 第1 部分:室温试验方法》(GB/T 228.1−2010)[21]中规定的试验方法制作板状试样如图4 所示,试样实测得屈服强度和抗拉强度如表1 所示。

图4 钢材材性试验Fig. 4 Material properties test of steel

1.2 加载装置

本试验加载装置如图5 所示,水平加载装置为MTS 系统水平作动器,作动器通过球铰与加载梁相连,试件通过螺栓与加载梁和地梁相连,地梁用锚杆固定于地板上。侧向支撑固定于立柱上,在每个侧向支撑上安装有2 个支撑滚轮顶在加载梁侧面,以防止试验时钢板墙平面外失稳。

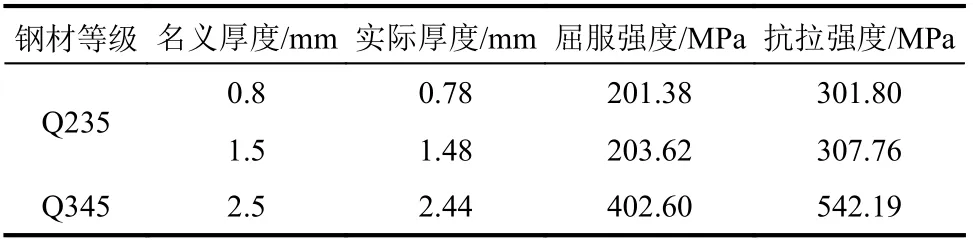

表1 钢材材性试验结果Table 1 Test result of material properties of steel

图5 加载装置Fig. 5 Test set up

1.3 量测方案

本次试验采用《低层冷弯薄壁型钢房屋建筑技术规程》(JGJ 227−2011)[22]中规定的墙体抗剪试验方法。本试验共使用8 个位移计,位移计编号分别为D1~D8,位移计的布置如图6 所示。其中位移计D1 和D2 用于测量墙体顶部的水平位移;位移计D3 和D8 用于测量墙体在水平方向的刚体位移;位移计D4、D5、D6 和D7 用于测量墙体在平面内的刚体转动位移。

图6 量测方案Fig. 6 Measurement scheme

试验中测得的墙体顶部位移δ0由三部分组成:一部分是墙体相对于地梁和加载梁滑移产生的位移δl;第二部分是墙体转动产生的顶部位移δϕ;第三部分是墙体实际的剪切变形Δ。墙体在水平荷载作用下实际剪切变形产生的顶点位移为:

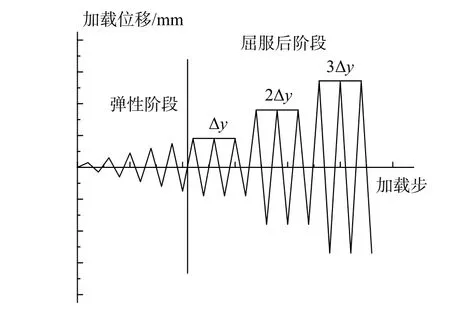

1.4 加载制度

本试验采用位移控制的循环加载,其加载制度如图7 所示。在加载位移达到屈服位移之前,每级加载位移增量为3 mm,每级循环1 次;在加载位移达到屈服位移之后,以一倍屈服位移为每级加载位移增量,此时每级循环3 次,直至试件破坏或试件荷载下降至峰值荷载的85%停止加载。

图7 加载制度Fig. 7 Loading scheme

2 试验现象

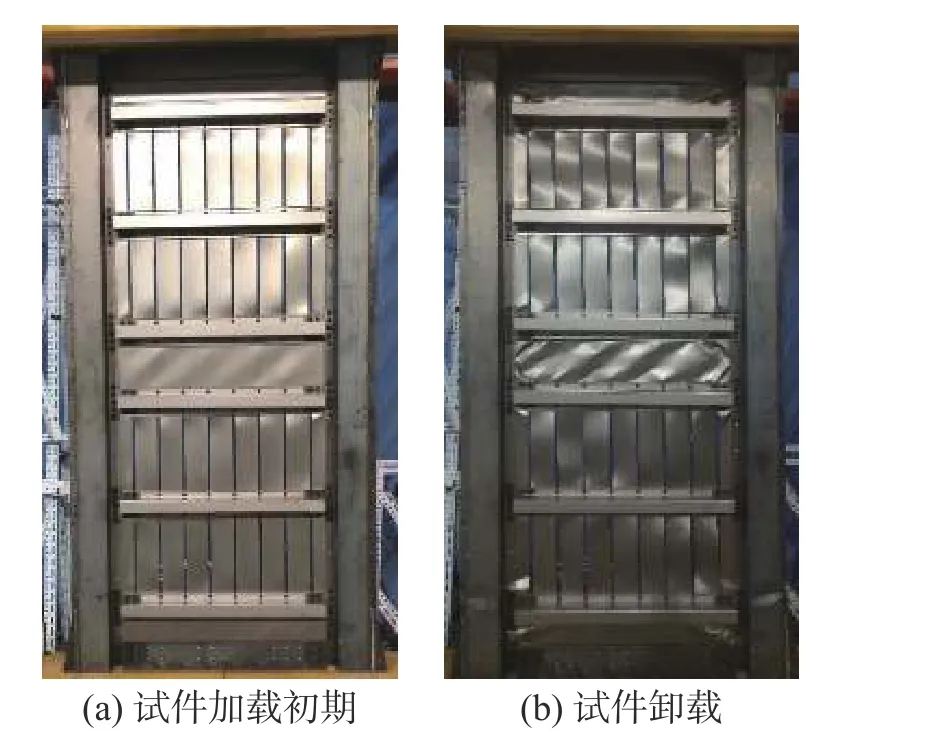

所有CFS-WS 试件在整个拟静力加载试验过程中没有出现“呼吸”效应和震颤声,其典型的试验现象为:在加载初期,试件处于弹性阶段,试件荷载随位移增长较快,此时试验现象主要为竖缝间钢板扭转变形,局部钢板鼓曲变形;随着加载位移的增大,试件逐渐进入弹塑性阶段,试件荷载随位移增长速率降低,此时试验现象主要为竖缝间钢板端部严重扭转变形;随着加载位移的继续增大,试件进入塑性阶段,荷载达到峰值并开始逐渐降低,此时试验现象主要为帽形柱端部屈曲,开缝钢板局部开始撕裂;最后随着试件塑性不断发展,塑性损伤不断累积,试件强度、刚度均不断退化,试件荷载降低的速率也不断增大,直至试件破坏,荷载降至峰值荷载的85%以下,此时试验现象主要为帽形柱端部屈曲加重,开缝钢板撕裂的长度和竖缝间钢板扭转变形均达到峰值;试件卸载后帽形柱端部存在残余屈曲变形和竖缝间钢板存在残余扭转变形。

图8 试件CFS-WS-1 破坏特征Fig. 8 Failure mode of CFS-WS-1

图9 试件CFS-WS-2 破坏特征Fig. 9 Failure mode of CFS-WS-2

图10 试件CFS-WS-3 破坏特征Fig. 10 Failure mode of CFS-WS-3

图11 试件CFS-WS-4 破坏特征Fig. 11 Failure mode of CFS-WS-4

试件CFS-WS-1~CFS-WS-4 的拟静力加载试验的试验现象如图8~图11 所示。试件CFS-WS-1在加载初期,由于靠近试件中部的竖缝间钢板端部较靠近试件上、下端的面外约束更弱,故其扭转变形更明显;在试件破坏后,其竖缝间钢板扭转变形最为严重,开缝钢板最大撕裂长度为100 mm,开缝钢板每排竖缝角部斜向鼓曲。试件CFS-WS-2和试件CFS-WS-3 破坏后,其竖缝间钢板扭转变形依次减轻且均低于试件CFS-WS-1,开缝钢板最大撕裂长度分别为240 mm 和230 mm,开缝钢板撕裂较试件CFS-WS-1 严重是因为加劲肋和帽形柱之间的钢板在循环荷载作用下反复受到挤压和拉扯,故而导致其严重撕裂;试件CFS-WS-2 和CFS-WS-3 两排竖缝间的钢板大部无明显变形现象,这是因为加劲肋固定于开缝钢板上,水平剪力依靠加劲肋均匀地传递到每一条竖缝间钢板上,竖缝间钢板依靠扭转变形承受剪力,而两排竖缝间钢板承受剪力较低。试件CFS-WS-4 在加载初期,两排竖缝间钢板出现多条剪切屈曲波,这是因为试件中部钢板相当于四边约束钢板剪力墙,在水平荷载的作用下出现斜向拉力带来抵抗剪力;随着位移继续加载,加劲肋连接件处螺栓开始滑移,试件出现钢材摩擦声,此时试件滞回曲线的骨架曲线荷载增长速率下降;与其余试件破坏后仅端柱内侧屈曲不同,试件CFS-WS-4 破坏后端柱内侧外侧均全部屈曲,其竖缝间钢板扭转变形程度最轻,开缝钢板最大撕裂长度最小,为100 mm,这是因为加劲肋与帽形柱连接为一体增强了对竖缝间钢板的约束和减轻了加劲肋和帽形柱间的钢板反复受力变形。

3 试验结果分析

3.1 荷载-侧移滞回曲线

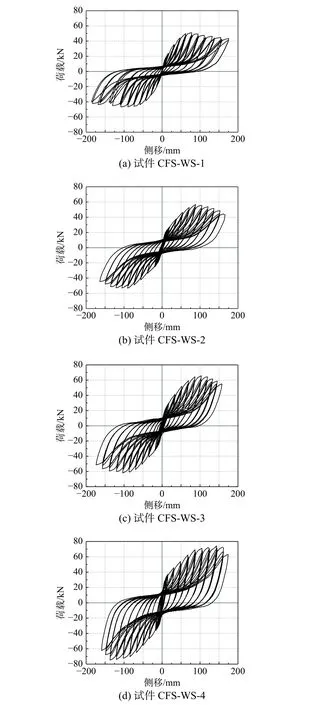

试件CFS-WS-1~CFS-WS-4 的荷载-侧移滞回曲线如图12所示。在水平低周往复荷载作用下,所有试件的荷载-侧移滞回曲线都存在明显的捏缩现象。从图12可以看出,在试件加载初期,试件的荷载-侧移曲线呈现为饱满的梭形,随着加载位移的增加,荷载-侧移曲线逐渐捏缩,最终试件的荷载-侧移曲线发展为反“S”形或反“Z”形。这是由于:试件依靠开缝钢板竖缝间钢板扭转变形和钢框架变形来承担水平荷载,在水平低周往复荷载作用下,开缝钢板的竖缝间钢板处于“扭转-恢复-逆向扭转”的状态。试件的受力机制为:在加载初期,试件钢框架和开缝钢板共同受力且均处于弹性阶段,此时试件刚度最大;在加载后期,试件开缝钢板竖缝间钢板和钢框架陆续屈服,试件刚度逐渐降低,在竖缝间钢板处于“恢复”状态时,试件水平荷载主要由钢框架承担,在竖缝间钢板处于“扭转或逆向扭转”状态时,试件水平荷载由钢框架和开缝钢板竖缝间钢板共同承担。

综合图12(a)~图12(c)可以看出,试件CFSWS-1~CFS-WS-3 的荷载-侧移滞回曲线的捏缩效应逐渐减弱、荷载峰值逐渐增大、延性逐渐降低,说明加劲肋可以有效约束竖缝间钢板的面外扭转变形以提高试件承载力和刚度,但是会削弱试件延性,而且竖缝间钢板受到的约束越强,试件的承载力越高、刚度越强,试件的延性越低。

综合图12(c)和图12(d)可以看出,试件CFSWS-4 较试件CFS-WS-3 而言,其荷载峰值更大、加载初期刚度更高、滞回曲线更为饱满,这是由于试件CFS-WS-4 加劲肋与冷弯薄壁型钢梁柱通过加劲肋连接件形成钢框架共同承担水平荷载,而且其对竖缝间钢板的面外扭转约束更强,同时抑制开缝钢板撕裂。

综合图12(a)~图12(d)可以看出,试件CFS-WS-1~CFS-WS-4 的荷载-侧移滞回曲线逐渐表现为由反“S”形到反“Z”形,其中试件CFS-WS-1 的滞回曲线表现为反“S”形,试件CFS-WS-4 的滞回曲线表现为反“Z”形。这是由于:从试件CFS-WS-1 到试件CFS-WS-4,其竖缝间钢板受到的面外约束越来越强,这大大限制了竖缝间钢板的面外扭转变形,提高了试件刚度和强度,但降低了试件的延性,试件荷载达到峰值更晚且达到峰值后荷载下降更快。

图12 荷载-侧移滞回曲线Fig. 12 Load-displacement hysteresis curves

3.2 骨架曲线

对于没有明显屈服点的荷载-侧移(P-Δ)曲线,屈服荷载Py按《建筑抗震试验规程》(JGJ/T 101−2015)[23]中规定:试件承受的极限荷载Pmax应取试件承受荷载最大时相应的荷载;试件破坏荷载Pu及极限变形Δu应取试件在荷载下降至最大荷载的85%时的荷载和相应变形;屈服荷载Py通过能量等效面积法确定。如图13 所示,从原点O处作割线与过曲线顶点的水平线交于A点,同时让①和②面积相等,过A点作垂线交曲线于B点,B点所对应的荷载即为屈服荷载Py,对应的位移即为屈服位移Δy。

图13 能量等效面积法Fig. 13 Energy equivalent area method

试件CFS-WS-1~CFS-WS-4 的骨架曲线如图14,试件骨架曲线特征点值见表2。

从图14 和表2 可以看出,所有试件的骨架曲线趋势相同,在试件达到屈服荷载之后,随着位移的增加,试件承载力继续小幅度增长后下降,直至钢板撕裂、端柱屈曲后试件承载力降至最大承载力的85%破坏,这说明开缝钢板墙具有良好的承载性能,在试件屈服后具有较高的安全储备。

图14 骨架曲线Fig. 14 Skeleton curves

试件CFS-WS-1~CFS-WS-3 在荷载达到峰值后下降的速率依次增大但均小于试件CFS-WS-4,同时试件CFS-WS-1~CFS-WS-3 在荷载达到峰值后端柱内侧屈曲的严重程度依次增加但轻于试件CFS-WS-4 的端柱内外侧均屈曲;这表明试件CFS-WS-1~CFS-WS-3 在达到荷载峰值之后承载力未显著下降主要是型钢框架的作用,型钢框架帽形柱端部仅局部区域屈曲,还能继续承受荷载,而当帽形柱外侧也屈曲之后,此时帽形柱端部相当于一个塑性铰,试件承载力快速下降。

表2 骨架曲线特征点值Table 2 Characteristic points of Skeleton curve

由表2 可知,试件CFS-WS-2、CFS-WS-3 与试件CFS-WS-1 相比,其荷载峰值分别提高11.08%、28.80%,荷载屈服值分别提高8.39%、25.09%,延性系数分别下降28.50%、29.80%;这说明对开缝钢板增加加劲肋约束其平面外变形可以有效提高试件的承载力,改善试件的抗震性能,但是会削弱试件的延性,而增加加劲肋的数量以增强开缝钢板平面外约束和减小竖缝间钢板的计算高度,可充分发挥竖缝间钢板的承载力,有效提高试件承载力,但对试件延性的削弱略微增强。试件CFS-WS-4 与试件CFS-WS-3 相比,其荷载峰值提高13.01%,荷载屈服值提高13.26%,延性系数提高7.38%;这说明通过加劲肋连接件使加劲肋和冷弯薄壁型钢梁柱形成钢框架共同受力,可以有效提高试件的承载力和延性,显著改善试件的抗震性能。

由表2 可知,试件CFS-WS-1~ CFS-WS-4在达到极限状态破坏时侧移分别为174.92 mm、153.30 mm、156.32 mm、173.83 mm,对应的层间位移角分别为1/14、1/16、1/16、1/14。所有试件的层间位移角均远大于《建筑抗震设计规范》(GB50011−2010)[24]中弹塑性层间位移角限值1/50,表明CFS-WS 结构具有良好的抗震变形性能。

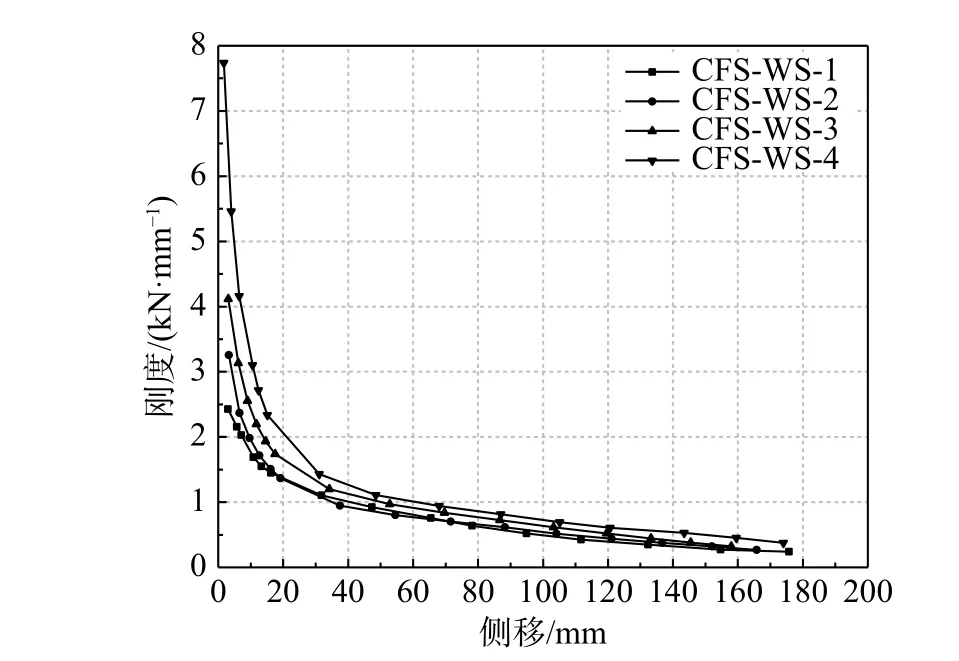

3.3 刚度退化

在水平低周往复荷载作用下,CFS-WS 试件的刚度随着荷载循环圈数和位移增大而不断降低,根据规范[23],用割线刚度表示试件刚度,所有试件的刚度如图15 所示。

图15 刚度退化曲线Fig. 15 Stiffness degradation curves

从图15 可以看出,所有试件的刚度退化曲线都很平滑,没有突变。在加载初期,试件刚度退化得很快,随着加载位移增加,试件刚度退化速率大幅度降低;在试件达到屈服之后,其刚度曲线斜率基本保持不变;在加载末期,试件刚度曲线接近于水平。试件CFS-WS-2 的刚度高于试件CFS-WS-1 但低于试件CFS-WS-3,这表明加劲肋通过约束竖缝间钢板的平面外变形可以有效提高试件的抗侧刚度,且增加加劲肋数量也能有效提高试件抗侧刚度。试件CFS-WS-4 的初始刚度最高,约为试件CFS-WS-3 的2 倍,但其前期退化速率也最快,这表明加劲肋通过加劲肋连接件与冷弯薄壁型钢梁柱形成钢框架可以显著提高试件刚度,但刚度快速退化,直至加劲肋连接件螺栓产生滑移之后,试件刚度退化速率减缓,试件CFS-WS-4 的刚度仅略高于其余试件。

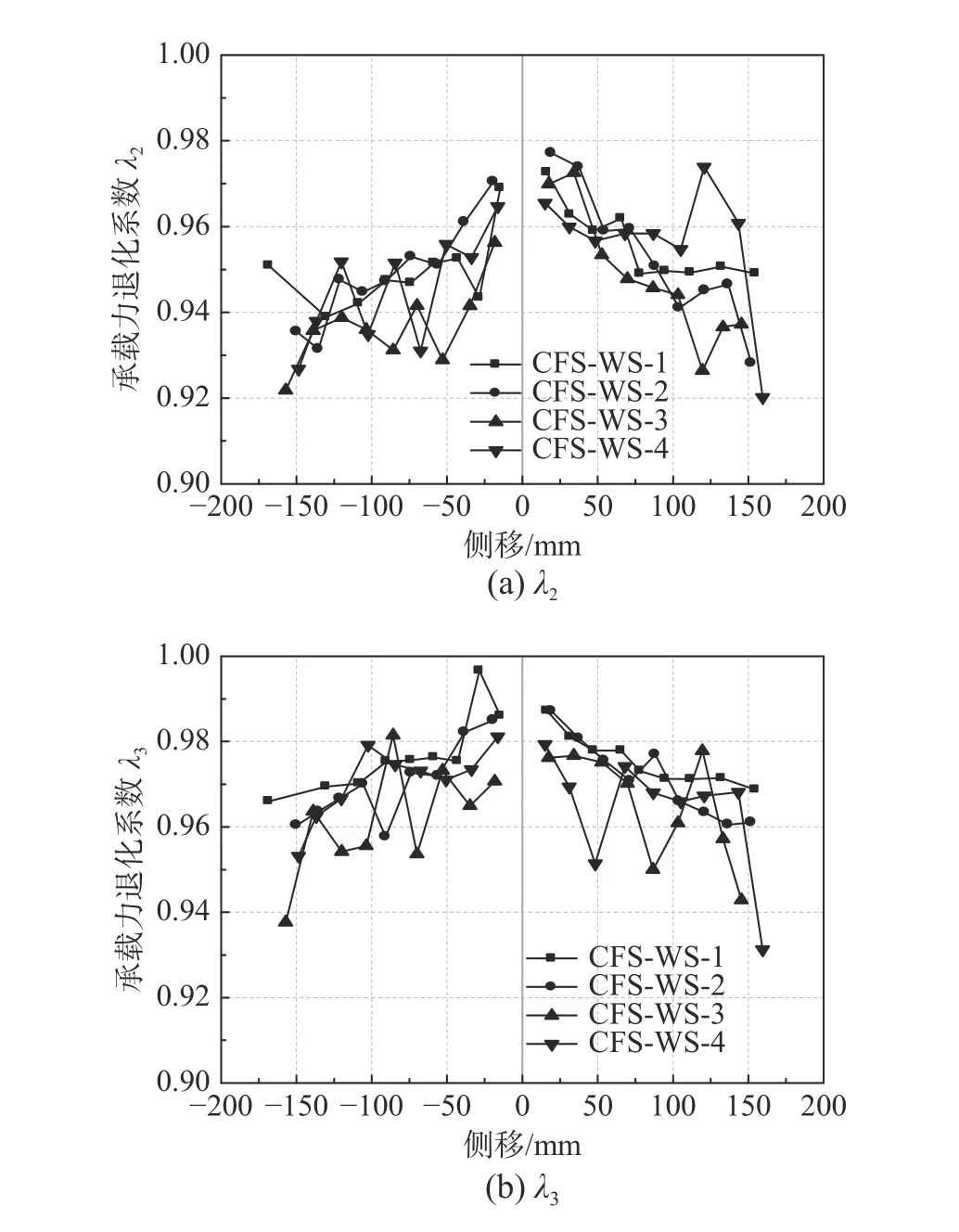

3.4 承载力退化

承载力退化系数是衡量试件承载力随荷载加载循环次数而降低的程度。所有CFS-WS 试件的承载力退化系数λ2和λ3分别如图16(a)和图16(b)所示,其中λ2、λ3分别表示在同一加载位移时,第2 次、第3 次循环荷载峰值与前一次循环荷载峰值的比值。

图16 承载力退化系数曲线Fig. 16 Degradation curves of bearing capacity

从图16 可以看出,所有试件的强度退化系数曲线均呈现出随加载位移增大而降低的趋势,但其强度退化系数均分布在0.92~1.0;这说明CFS-WS试件加载后承载力退化平缓,试件抗剪承载力较稳定,试件呈现出良好的塑性和延性。

3.5 耗能能力

试件的耗能能力以荷载-侧移滞回曲线所围成的面积来衡量。试件滞回曲线越饱满,试件所耗散能量越多,等效黏滞阻尼系数越大。所有试件的耗散能量和等效黏滞阻尼系数分别见图17(a)和图17(b)。

从图17(a)可以看出,所有试件的耗散能量-侧移曲线均近似线性发展。在加载初期,试件还处于弹性阶段,其耗散能量较低;随着位移的增加,试件耗散能量稳定较快增长且增长速率基本保持不变;直到加载末期,试件耗散能量仍不断增长但增长速率略有降低。这实质上是在加载末期,试件由于钢板撕裂和帽形柱端部局部屈曲而导致其承载力下降,但试件依靠竖缝间钢板和帽形柱端部塑性不断发展而继续耗能,试件滞回环面积继续增加,因而在试件破坏时仍具有可观的耗能能力。这表明CFS-WS 结构具有很高的耗能储备,且有着优异的抗震性能。

图17 耗能能力Fig. 17 Energy dissipation capacity

从图17(a)和图17(b)可以看出,试件CFS-WS-1到试件CFS-WS-4 耗散的能量和等效黏滞阻尼系数逐步提高。这表明给开缝钢板布置加劲肋和增加加劲肋数量均可以充分发挥竖缝间钢板的耗能能力,大大提高试件的耗能能力且能有效削弱试件滞回曲线的捏缩效应,改善试件的抗震性能;加劲肋和冷弯薄壁型钢梁柱形成钢框架共同受力可以进一步提高试件耗能能力和减小试件滞回曲线捏缩效应,有效增强试件抗震性能。

3.6 抗剪承载力设计值

本文将冷弯薄壁型钢和开缝钢板墙结合起来进行研究,但国内外均缺乏对其抗剪承载力设计值和弹性抗侧刚度值的规范依据,因此本文参考中国规范《低层冷弯薄壁型钢房屋建筑技术规程》(JGJ227−2011)[22]和美国规范《Standard for Cold-Formed Steel Framing-Prescriptive Method for One and Two Family Dwellings》(AISI S230-15)[25]进行研究。

式中:S为水平地震作用下墙体的抗剪承载力设计值;Rk为墙体抗力标准值,根据规范[22]的规定,墙体抗力标准值Rk取水平低周反复加载的屈服荷载值Py;γ0为结构重要性系数,一般取1.0;γEh为水平地震作用分项系数,按《建筑抗震设计规范》(GB 50011−2010)[24]取1.3;γRE为水平地震作用下墙体的抗力分项系数。

令式(2)和式(3)右边相等,得在水平地震作用下墙体的抗力分项系数:

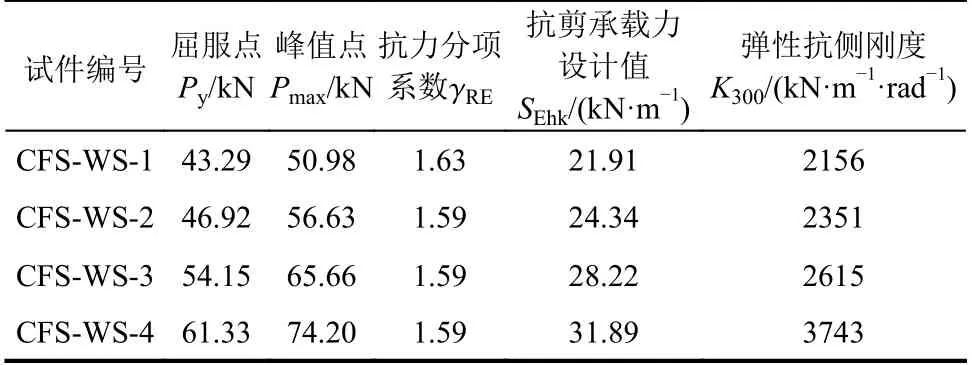

所有CFS-WS 试件按式(3)和式(4)计算得到水平地震作用下墙体的抗剪承载力设计值和抗力分项系数见表3。

表3 抗剪承载力设计值和弹性抗侧刚度值Table 3 Shear capacity design values and elastic lateral stiffness values

弹性抗侧刚度是评价冷弯薄壁型钢框架-开缝钢板剪力墙抗震性能的关键指标之一。规范[22]中给出:墙体的抗侧刚度值可由1∶1 墙体模型试验的荷载-侧移滞回曲线的骨架曲线确定。多遇地震作用下抗剪墙体的水平侧向弹性变形限值取为1/300 层高,对于本文CFS-WS 试件,其水平侧向弹性变形限值取8 mm,即试件弹性抗侧刚度为骨架曲线位移为8 mm 时的割线刚度。所有CFS-WS试件的弹性抗侧刚度见表3。

4 结论

本文开展了1 面普通CFS-WS 和3 面加劲CFSWS 的拟静力试验,并对试验现象和荷载-侧移滞回曲线、刚度、承载力、耗能能力和抗剪承载力设计值进行了分析,可以得出以下结论:

(1) CFS-WS 结构是一种优秀的抗震结构,其具有两道抗震防线:开缝钢板依靠竖缝间钢板“扭转-恢复-逆向扭转”来抵抗水平荷载和耗散地震能量而先破坏,开缝钢板破坏后型钢框架仅端部局部屈曲,仍具有稳定的承载力和耗能能力;

(2) CFS-WS 结构破坏时墙板先于框架破坏,符合“强框架、弱墙板”的抗震设计理念,同时具有较强的耗能能力和很高的耗能安全储备;

(3) 布置加劲肋可有效约束竖缝间钢板的平面外扭转变形,增加加劲肋的数量可以减小竖缝间钢板的计算长度,并且进一步增强对其的平面外扭转变形约束,可充分发挥竖缝间钢板的承载力和耗能能力,从而有效提高试件的承载力、抗侧刚度和耗能能力,削弱荷载-侧移曲线的捏缩效应,改善试件的抗震性能;

(4) 使加劲肋和型钢框架连接为整体,加劲肋既抑制开缝钢板撕裂又为竖缝间钢板提供平面外扭转变形约束,同时还参与共同抵抗水平荷载,可以充分发挥加劲肋的作用,显著提高试件的承载力、抗侧刚度和耗能能力,削弱荷载-侧移曲线的捏缩效应,但会导致结构在达到峰值荷载后柱端出现塑性铰,结构承载力快速下降;

(5) CFS-WS 结构具有较高的抗剪承载力和弹性抗侧刚度,是一种优秀的抗侧力结构,同时本文给出了不同加劲约束形式的CFS-WS 结构抗剪承载力设计值和弹性抗侧刚度值,可用于实际工程应用中设计参考。